专利摘要

本发明公开了一种带冲击试验功能的电动缸伺服系统及控制方法。该系统包括伺服执行单元、上位机控制软件和下位机伺服控制器。方法为:首先将上位机控制软件、下位机伺服控制器和旋转编码器进行连接;然后上位机控制软件接收用户输入的控制参数,解析控制指令并发送至下位机伺服控制器;下位机伺服控制器根据控制指令向伺服执行单元发送控制信号;接着伺服执行单元完成冲击试验;最后旋转编码器采集电动缸伺服系统的当前角度,下位机伺服控制器将运动状态反馈给上位机控制软件,在上位机控制软件中实时显示出来。本发明可以模拟电动缸伺服系统的惯性负载、静阻负载及特定形式的动态冲击负荷,为设计人员提供了模拟环境及测试手段,且安全可靠。

权利要求

1.一种带有冲击试验功能的电动缸伺服系统,其特征在于,包括上位机控制软件、下位机伺服控制器和伺服执行单元,其中:

所述上位机控制软件基于MFC编写 ,用于接收用户输入控制参数,采集旋转编码器(7)输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

所述下位机伺服控制器基于DSP芯片,用于将控制信号发送至伺服执行单元;

所述伺服执行单元根据下位机伺服控制器的控制信号进行相应运动,具体包括:基座(1)、带有抱闸装置的伺服电动缸(2)、回转轴(3)、回转架(4)、旋转编码器(7)、组合质量块(5)和冲击试验装置(6);所述基座(1)、带有抱闸装置的伺服电动缸(2)、回转轴(3)、回转架(4)、旋转编码器(7)构成电动缸伺服系统;所述组合质量块(5)用于调节电动缸伺服系统所承受的可调负载;所述冲击试验装置(6)采用落锤撞击并通过金属试件轴向压缩的方式来提供冲击力,完成电动缸伺服系统的动态冲击测试;所述旋转编码器(7)通过CAN总线与下位机伺服控制器相连接,组成反馈回路,下位机伺服控制器实时采集旋转编码器(7)返回的电动缸伺服系统的角度,即回转架(4)与水平面夹角;

所述带有抱闸装置的伺服电动缸(2)中,抱闸装置包括制动电磁铁和闸瓦制动器,在失电或故障状态下,制动电磁铁失电,使闸瓦制动器的闸瓦抱住闸轮,防止平台因重力作用下滑。

2.根据权利要求1所述的带有冲击试验功能的电动缸伺服系统,其特征在于,所述冲击试验装置(6)安装在回转架(4)端面上,并与回转架(4)呈135°夹角;冲击试验装置(6)内的落锤提升到冲击试验装置(6)顶部后自由释放,落锤锤头撞击底部的球形挡块,撞击力依次经过前后挡块,前后挡块中间放置的金属试件作用于起落架端面;当撞击力传递至金属试件时,金属试件被轴向压缩,产生一个缓冲作用,将撞击产生的脉冲作用力转变为一个冲击力,完成冲击试验。

3.根据权利要求1所述的带有冲击试验功能的电动缸伺服系统,其特征在于,所述回转架(4)用于模拟实际产品的起落部分。

4.根据权利要求1所述的带有冲击试验功能的电动缸伺服系统,其特征在于,所述组合质量块(5)包括25个质量块,通过调整质量块的位置与数量,来调整负载相对回转轴(3)的力矩以及绕回转轴(3)的转动惯量,实现质量、质心绕回转轴(3)转动惯量的变化,模拟不同的工作负载。

5.一种带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,该方法基于权利要求1~4任一项所述带有冲击试验功能的电动缸伺服系统,包括以下步骤:

步骤1、上位机控制软件与下位机伺服控制器通过以太网进行连接,下位机伺服控制器与旋转编码器(7)通过CAN总线进行连接;

步骤2、上位机控制软件接收用户输入的控制参数,采集旋转编码器(7)输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

步骤3、下位机伺服控制器接收上位机控制软件的控制指令,解析控制指令并向伺服执行单元发送控制信号;

步骤4、伺服执行单元以相应运动模式、运动速率进行运动;

步骤5、由上位机控制软件发送释放冲击装置指令,冲击试验装置(6)内的落锤提升到设定的高度后自由释放,完成冲击试验;

步骤6、旋转编码器(7)实时采集电动缸伺服系统的当前角度,即回转架(4)与水平面夹角,并向下位机伺服控制器反馈;

步骤7、下位机伺服控制器读取旋转编码器(7)采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态;

步骤8、上位机控制软件实时显示电动缸伺服系统的运动状态。

6.根据权利要求5所述的带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,步骤1中所述的上位机控制软件与下位机伺服控制器通过以太网进行连接,具体如下:

(1)上位机控制软件与下位机伺服控制器间使用基于UDP协议的通信方式;

(2)上位机控制软件与下位机伺服控制器连接后,进行自检操作,发送自检信号到下位机伺服控制器;下位机伺服控制器在完成程序初始化后向上位机控制软件返回自检成功信号。

7.根据权利要求5所述的带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,步骤2中所述的上位机控制软件接收用户输入的控制参数,包括:电动缸伺服系统的运动模式、运动速率、运动方向、以及砝码质量块放置情况。

8.根据权利要求5所述的带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,步骤4中伺服执行单元的运动模式包括:正弦运动模式、等速运动模式以及定点运动模式。

9.根据权利要求5所述的带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,步骤7中所述的下位机伺服控制器读取旋转编码器(7)采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态,具体如下:

下位机伺服控制器以5ms为周期采集旋转编码器(7)返回的电动缸伺服系统的实时角度信息,并将10个角度数据封装为一组数据,以50ms为周期向上位机控制软件发送该组数据。

10.根据权利要求5所述的带有冲击试验功能的电动缸伺服系统的控制方法,其特征在于,步骤8中所述的上位机控制软件实时显示电动缸伺服系统的运动状态,具体如下:

上位机控制软件显示电动缸伺服系统的运动状态,包括电动缸伺服系统的当前角度、实时角速度、实时角加速度,并实时绘制显示出电动缸伺服系统的运动角度曲线图。

说明书

技术领域

本发明属于机械装置技术领域,特别是一种带有冲击试验功能的电动缸伺服系统及控制方法。

背景技术

电动缸伺服系统是精密机电一体化产品,集伺服电机与丝杠一体化设计,极大程度地满足了系统对推力、速度和位置的精密控制要求。电动缸作为一种提供直线运动及驱动力的电动执行器,其主要工作原理是将电机的旋转运动转换为推杆的直线运动,并通过推杆驱动负载,充分将伺服电机的精确转速控制、精确转数控制和精确扭矩控制,转换成精确速度控制、精确位置控制和精确推力控制,且其加速度快、定位时间短、动态性能好,除此之外,它噪音低,节能,干净,高刚性,抗冲击力,超长寿命,操作维护简单等特点,也使得电动缸伺服系统近年来广泛应用于军事武器、医疗器材、工业设备、动感娱乐等行业。

伺服测试系统是在研发伺服系统过程中的一个必不可少的环节,通过对伺服系统的运行状态、控制性能的测试,有效的反映伺服系统设计的准确性,精确的判断出系统的动、静态性能,并验证控制算法的可行性。对于伺服测试系统来说,单单对伺服系统的运行进行整机测试是远远不够的,还要模拟系统在真实环境下,即带有负载并且受到各种扰动情况下的运行状况,并对其进行测试,通过对测试数据的分析,从而了解系统在实际环境下的各种性能。现有的伺服系统冲击试验装置常利用气泵、动能、化学药品的爆炸等手段提供冲击作用,但是基本不能获得作用稳定时长的冲击力。

发明内容

本发明的目的在于提供一种带冲击试验功能的电动缸伺服系统及控制方法,可以模拟伺服系统的惯性负载、静阻负载以及特定形式的冲击负荷,为设计人员对伺服电动缸的控制提供模拟环境和测试手段,具有效率高、结构简单、响应速度快、定位精度高、噪音低、灵敏度高等优点,并具有相当高的可靠性与安全性。

实现本发明目的的技术解决方案为:一种带有冲击试验功能的电动缸伺服系统,包括上位机控制软件、下位机伺服控制器和伺服执行单元,其中:

所述上位机控制软件基于MFC编写,用于接收用户输入控制参数,采集旋转编码器7输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

所述下位机伺服控制器基于DSP芯片,用于将控制信号发送至伺服执行单元;

所述伺服执行单元根据下位机伺服控制器的控制信号进行相应运动,具体包括:基座、带有抱闸装置的伺服电动缸、回转轴、回转架、旋转编码器、组合质量块和冲击试验装置;所述基座、带有抱闸装置的伺服电动缸、回转轴、回转架、旋转编码器构成电动缸伺服系统;所述组合质量块用于调节电动缸伺服系统所承受的可调负载;所述冲击试验装置采用落锤撞击并通过金属试件轴向压缩的方式来提供冲击力,完成电动缸伺服系统的动态冲击测试;所述旋转编码器通过CAN总线与下位机伺服控制器相连接,组成反馈回路,实时返回伺服执行单元的角度;

所述带有抱闸装置的伺服电动缸中,抱闸装置包括制动电磁铁和闸瓦制动器,在失电或故障状态下,制动电磁铁失电,使闸瓦制动器的闸瓦抱住闸轮,防止平台因重力作用下滑。

进一步地,所述冲击试验装置安装在回转架端面上,并与回转架呈135°夹角;冲击试验装置内的落锤提升到冲击试验装置顶部后自由释放,落锤锤头撞击底部的球形挡块,撞击力依次经过前后挡块,前后挡块中间放置的金属试件作用于起落架端面;当撞击力传递至金属试件时,金属试件被轴向压缩,产生一个缓冲作用,将撞击产生的脉冲作用力转变为一个冲击力,完成冲击试验。

进一步地,所述回转架用于模拟实际产品的起落部分。

进一步地,所述组合质量块包括25个质量块,通过调整质量块的位置与数量,来调整负载相对回转轴的力矩以及绕回转轴的转动惯量,实现质量、质心绕回转轴转动惯量的变化,模拟不同的工作负载。

一种带有冲击试验功能的电动缸伺服系统的控制方法,包括以下步骤:

步骤1、上位机控制软件与下位机伺服控制器通过以太网进行连接,下位机伺服控制器与旋转编码器通过CAN总线进行连接;

步骤2、上位机控制软件接收用户输入的控制参数,采集旋转编码器输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

步骤3、下位机伺服控制器接收上位机控制软件的控制指令,解析控制指令并向伺服执行单元发送控制信号;

步骤4、伺服执行单元以相应运动模式、运动速率进行运动;

步骤5、由上位机控制软件发送释放冲击装置指令,冲击试验装置内的落锤提升到设定的高度后自由释放,完成冲击试验;

步骤6、旋转编码器实时采集电动缸伺服系统的当前角度,即回转架与水平面夹角,并向下位机伺服控制器反馈;

步骤7、下位机伺服控制器读取旋转编码器采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态;

步骤8、上位机控制软件实时显示电动缸伺服系统的运动状态。

进一步地,步骤1中所述的上位机控制软件与下位机伺服控制器通过以太网进行连接,具体如下:

(1)上位机控制软件与下位机伺服控制器间使用基于UDP协议的通信方式;

(2)上位机控制软件与下位机伺服控制器连接后,进行自检操作,发送自检信号到下位机伺服控制器;下位机伺服控制器在完成程序初始化后向上位机控制软件返回自检成功信号。

进一步地,步骤2中所述的上位机控制软件接收用户输入的控制参数,包括:电动缸伺服系统的运动模式、运动速率、运动方向、以及砝码质量块放置情况。

进一步地,步骤4中伺服执行单元的运动模式包括:正弦运动模式、等速运动模式以及定点运动模式。

进一步地,步骤7中所述的下位机伺服控制器读取旋转编码器采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态,具体如下:

下位机伺服控制器以5ms为周期采集旋转编码器返回的电动缸伺服系统的实时角度信息,并将10个角度数据封装为一组数据,以50ms为周期向上位机控制软件发送该组数据。

进一步地,步骤8中所述的上位机控制软件实时显示电动缸伺服系统的运动状态,具体如下:

上位机控制软件显示电动缸伺服系统的运动状态,包括电动缸伺服系统的当前角度、实时角速度、实时角加速度,并实时绘制显示出电动缸伺服系统的运动角度曲线图。

本发明与现有技术相比,其显著优点在于:(1)使用基于电动缸的伺服执行机构,反应灵敏迅速;(2)采用旋转编码器采集高低向伺服执行机构的角度信息构成控制闭环,控制精度高;(3)使用保护电路和抱闸装置组成的安全保护装置,具有较高安全性。

附图说明

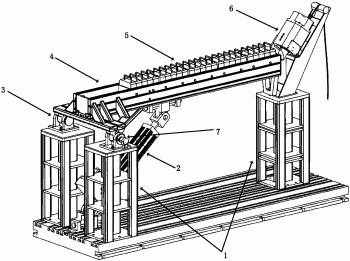

图1本发明带有模拟冲击试验功能的电动缸伺服系统的总体结构设计图。

图2为本发明带有冲击试验功能的电动缸伺服系统的主要部件图,其中(a)为基座示意图,(b)为伺服电动缸示意图,(c)为质量块示意图,(d)为下支点调节机构示意图,(e)为回转架示意图。

图3为本发明中的冲击载荷模拟装置结构图。

图4为本发明带有冲击试验功能的电动缸伺服方法的流程图。

图5为本发明方法中基于MFC编写的上位机控制软件界面图。

图6为本发明方法的软件操作逻辑流程图。

具体实施方式

结合图1~2,本发明带有冲击试验功能的电动缸伺服系统,包括上位机控制软件、下位机伺服控制器和伺服执行单元,其中:

所述上位机控制软件基于MFC编写,用于接收用户输入控制参数,采集旋转编码器7输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

所述下位机伺服控制器基于DSP芯片,用于将控制信号发送至伺服执行单元;

所述伺服执行单元根据下位机伺服控制器的控制信号进行相应运动,具体包括:基座1、带有抱闸装置的伺服电动缸2、回转轴3、回转架4、旋转编码器7、组合质量块5和冲击试验装置6;所述基座1、带有抱闸装置的伺服电动缸2、回转轴3、回转架4、旋转编码器7构成电动缸伺服系统;所述组合质量块5用于调节电动缸伺服系统所承受的可调负载;所述冲击试验装置6采用落锤撞击并通过金属试件轴向压缩的方式来提供冲击力,完成电动缸伺服系统的动态冲击测试;所述旋转编码器7通过CAN总线与下位机伺服控制器相连接,组成反馈回路,实时返回伺服执行单元的角度;

所述带有抱闸装置的伺服电动缸2中,抱闸装置包括制动电磁铁和闸瓦制动器,在失电或故障状态下,制动电磁铁失电,使闸瓦制动器的闸瓦抱住闸轮,防止平台因重力作用下滑。

结合图3,所述冲击试验装置6安装在回转架4端面上,并与回转架4呈135°夹角;冲击试验装置6内的落锤提升到冲击试验装置6顶部后自由释放,落锤锤头撞击底部的球形挡块,撞击力依次经过前后挡块,前后挡块中间放置的金属试件作用于起落架端面;当撞击力传递至金属试件时,金属试件被轴向压缩,产生一个缓冲作用,将撞击产生的脉冲作用力转变为一个冲击力,完成冲击试验。

进一步地,所述回转架4用于模拟实际产品的起落部分。

进一步地,所述组合质量块5包括25个质量块,通过调整质量块的位置与数量,来调整负载相对回转轴3的力矩以及绕回转轴3的转动惯量,实现质量、质心绕回转轴3转动惯量的变化,模拟不同的工作负载。

结合图4,本发明带有冲击试验功能的电动缸伺服系统的控制方法,包括以下步骤:

步骤1、上位机控制软件与下位机伺服控制器通过以太网进行连接,下位机伺服控制器与旋转编码器7通过CAN总线进行连接;

步骤2、上位机控制软件接收用户输入的控制参数,采集旋转编码器7输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

步骤3、下位机伺服控制器接收上位机控制软件的控制指令,解析控制指令并向伺服执行单元发送控制信号;

步骤4、伺服执行单元以相应运动模式、运动速率进行运动;

步骤5、由上位机控制软件发送释放冲击装置指令,冲击试验装置6内的落锤提升到设定的高度后自由释放,完成冲击试验;

步骤6、旋转编码器7实时采集电动缸伺服系统的当前角度,即回转架4与水平面夹角,并向下位机伺服控制器反馈;

步骤7、下位机伺服控制器读取旋转编码器7采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态;

步骤8、上位机控制软件实时显示电动缸伺服系统的运动状态。

进一步地,步骤1中所述的上位机控制软件与下位机伺服控制器通过以太网进行连接,具体如下:

(1)上位机控制软件与下位机伺服控制器间使用基于UDP协议的通信方式;

(2)上位机控制软件与下位机伺服控制器连接后,进行自检操作,发送自检信号到下位机伺服控制器;下位机伺服控制器在完成程序初始化后向上位机控制软件返回自检成功信号。

进一步地,步骤2中所述的上位机控制软件接收用户输入的控制参数,包括:电动缸伺服系统的运动模式、运动速率、运动方向、以及砝码质量块放置情况。

进一步地,步骤3中所述的下位机伺服控制器接收上位机控制软件的控制指令,解析控制指令并向伺服执行单元发送控制信号,具体为:下位机伺服控制器接收并解析上位机控制软件的控制指令,计算出控制量后,以5ms为周期向伺服执行单元发出运动控制信号。

进一步地,步骤4中伺服执行单元的运动模式包括:正弦运动模式、等速运动模式以及定点运动模式。

进一步地,步骤6中所述的旋转编码器7实时采集电动缸伺服系统的当前角度,采集速率为250K Hz。

进一步地,步骤7中所述的下位机伺服控制器读取旋转编码器7采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态,具体如下:

下位机伺服控制器以5ms为周期采集旋转编码器7返回的电动缸伺服系统的实时角度信息,并将10个角度数据封装为一组数据,以50ms为周期向上位机控制软件发送该组数据。

进一步地,步骤8中所述的上位机控制软件实时显示电动缸伺服系统的运动状态,具体如下:

上位机控制软件显示电动缸伺服系统的运动状态,包括电动缸伺服系统的当前角度、实时角速度、实时角加速度,并实时绘制显示出电动缸伺服系统的运动角度曲线图。

下面结合附图和具体实施例对本发明做进一步详细说明。

实施例

在实验室条件下,为产生一个稳定的冲击力并作用一定的时长,本发明选择利用落锤重力势能自由下落进行碰撞的方式来产生冲击力。由于刚体碰撞产生的脉冲力作用时长非常短暂,因此本试验装置利用金属薄壁圆管轴向压缩吸能的方式来进行缓冲,金属管件比吸能率和刚度都比较大,机构尺寸可以做的很小,减少对模拟实验平台起落架的影响;另外金属管件吸能过程可以进行较为精确的控制,容易满足力值和时间方面的要求。

本实施例带有冲击试验功能的电动缸伺服系统,包括上位机控制软件、下位机伺服控制器和伺服执行单元,其中伺服执行单元包括基座1、带有抱闸装置的伺服电动缸2、回转轴3、回转架4、旋转编码器7、组合质量块5和冲击试验装置6。

本实施例带有冲击试验功能的电动缸伺服系统的控制方法,包括以下步骤:

步骤1、上位机控制软件与下位机伺服控制器通过以太网进行连接;下位机伺服控制器与旋转编码器7通过CAN总线进行连接;

进一步地,上位机控制软件与下位机伺服控制器通过以太网进行连接,使用基于UDP协议的通信方式。上位机控制软件与下位机伺服控制器连接后,进行自检操作,发送自检信号到下位机伺服控制器;下位机伺服控制器在完成程序初始化后向上位机返回自检成功信号,表示上位机控制软件与下位机伺服控制器连接成功。

步骤2、上位机控制软件接收用户输入的控制参数,采集旋转编码器7输出的架位信号并输出冲击力矩控制信号,解析控制指令并发送至下位机伺服控制器;

进一步地,基于MFC编写的上位机控制软件接收用户输入的控制参数包括:电动缸伺服系统的运动模式、电动缸伺服系统的运动速率、运动方向、解锁抱闸、锁定抱闸和砝码质量块放置情况。

进一步地,由于电动缸通过推力作用抬升平台和负载,失电状态下必须依赖抱闸装置固定上方负载,因此,设计中采用了带有抱闸功能的伺服电动缸。结合图5上位机软件控制界面及图6上位机软件操作逻辑流程图,在上位机控制软件发出运动控制指令之前,必须先解锁抱闸。正常工作时,通过软件控制抱闸解锁,电机可以运行。抱闸解锁控制器设计了二级保护硬件电路,通过互锁,当电机使能断开、动力电失电或控制信号关闭时,均能完成抱闸动作,可实现失电或故障状态下平台的可靠抱闸动作,防止平台因重力作用下滑。

步骤3、下位机伺服控制器接收上位机控制软件的控制指令,解析控制指令并向伺服执行单元发送控制信号;进一步地,伺服控制器接收并解析上位机的控制指令,计算出控制量后,以5ms为周期向伺服执行机构发出运动控制信号。

步骤4、伺服执行单元以相应运动模式、运动速率进行运动;

进一步地,高低向伺服执行机构的运动模式包括:正弦运动模式、等速运动模式以及定点运动模式;

正弦运动模式为,通过上位机控制软件设定的周期T,幅值A和中心线C,以中心线C作周期为T、赋值为A的正弦运动;

等速运动模式为,通过上位机控制软件设定起始角度A1,上升高度H,速度v以及停留时间t,从起始角度A1开始以速度v进行运动,运动到角度(A1+H)后停留时间t,再以速度v下降到角度A1,如此往复运动;

下位机伺服控制器发出控制信号通过PI控制器计算得出,它根据指令给定值与高低向伺服执行机构的实际角度值构成控制偏差,将偏差的比例和积分通过线性组合成控制量,对高低向伺服执行机构进行控制。控制器的输出可以通过以下公式计算得到:

KpΔ+K1∫Δdt

其中,Δ为伺服控制器的指令给定值SP和测量值,即旋转编码器返回的高低向伺服执行机构的实际位置值PV的误差:

Δ=SP-PV

步骤5、由上位机控制软件发送释放冲击装置指令,冲击试验装置6内的落锤提升到冲击试验装置顶部后自由释放,完成冲击试验;

进一步地,冲击载荷模拟装置采用落锤撞击并经过金属试件轴向压缩的方式来提供该冲击力。撞击机构安装在起落架端面上,并与起落架呈一定的夹角。使用时,调整落锤的行程,将其提升一定的高度自由释放,落锤锤头撞击底部的球形挡块,将撞击力依次经过前后挡块以及挡块中间放置的金属试件,作用给起落架端面。当撞击力传递至金属试件时,金属试件被轴向压缩,产生一个缓冲作用,将撞击产生的脉冲作用力改变为一个作用一定时长的相对稳定的冲击力。

步骤6、旋转编码器7用实时采集电动缸伺服系统的当前角度,并向下位机伺服控制器反馈;

进一步地,所述旋转编码器实时采集向高低向伺服执行机构当前角度信息,并向伺服控制器实时反馈该角度信息,该旋转编码器采集当前角度的速率为250K Hz。

步骤7、下位机伺服控制器读取旋转编码器7采集的电动缸伺服系统的当前运动模式与当前角度,并向上位机控制软件反馈电动缸伺服系统的运动状态;

进一步地,所述伺服控制器以5ms为周期采集旋转编码器返回的高低向伺服执行机构的实时角度信息,并将10个角度数据封装为一组数据,以50ms为周期向上位机发送该组数据。

步骤8、上位机控制软件实时显示电动缸伺服系统的运动状态;

进一步地,所述上位机控制软件显示高低向伺服机构的运动状态包括:高低向伺服执行机构的当前角度、实时角速度、实时角加速度,并实时绘制显示出高低向伺服执行机构运动角度曲线图。

进一步地,精确分析高低向伺服执行机构的运动状态数据,上位机控制软件在绘制曲线后分析指定区域的运动误差,并将数据保存以便后续分析。

综上所述,本发明带有冲击试验功能的电动缸伺服系统及控制方法,使用基于电动缸的伺服执行机构,反应灵敏迅速,且采用旋转编码器采集高低向伺服执行机构的角度信息构成控制闭环,控制精度高,由保护电路和抱闸组成的安全保护装置使该系统具有较高安全性。

一种带冲击试验功能的电动缸伺服系统及控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0