专利摘要

本发明提供一种冶金过程多反应器级联pH值优化控制方法,针对冶金过程存在的焙砂添加量影响因素多、离子化验滞后性及工况变化频繁导致的焙砂添加量控制困难等问题,通过入口工况划分,利用在线检测获得的ORP和pH值,结合入口溶液流量、Fe2+浓度、Cu2+浓度等信息,根据出口溶液离子浓度建立焙砂添加量优化控制模型,得到pH设定值,并基于模糊控制规则建立焙砂调整量修正模型,对当前焙砂添加量进行修正,使pH达到最优设定值,从而保证针铁矿沉铁过程的稳定运行。

权利要求

1.一种冶金过程多反应器级联pH值优化控制方法,该方法包括:

步骤1,根据反应器的入口工况参数,设定多反应器级联pH值;

步骤2,根据pH值和工况参数,建立焙砂添加量数学模型;

步骤3,基于模糊控制规则对焙砂添加量数学模型进行修正,得到pH最优设定值。

2.根据权利要求1所述的pH值优化控制方法,其特征在于,所述步骤1中,包括:

步骤11,将反应器的入口参数模糊化处理,对工况进行分类;

步骤12,根据模糊化的入口参数,判断当前状态的工况,设定多反应器级联pH值。

3.根据权利要求2所述的pH值优化控制方法,其特征在于,所述步骤11中,入口参数包括入口流量、亚铁离子浓度和铜离子浓度信息,对入口流量、亚铁离子浓度、铜离子浓度进行分类,并对ΔO2、ORP、pH值、ΔORP和ΔpH值进行模糊化处理。

4.根据权利要求3所述的pH值优化控制方法,其特征在于,工况参数的模糊语言变量如下:

入口流量(F)={Small,Medium,Large};

溶液中亚铁离子浓度(cFe2+)={Small,Medium,Large};

铜离子浓度(cCu2+)={Small,Medium,Large};

ΔO2={H,S,L};

ORP={NB,NS,ZO,PS,PB};

pH={H,S,L};

ΔORP={NB,NS,ZO,PS,PB};

ΔpH={NB,NS,ZO,PS,PB};

其中,NB、NS、ZO、PS和PB的含义依次为“负大”、“负小”、“零”、“正小”和“正大”,H、S和L的含义依次为“偏高区域”、“稳定区域”和“偏低区域”。

5.根据权利要求4所述的pH值优化控制方法,其特征在于,步骤11中,通过采用钟形隶属度函数对工况参数模糊处理。

6.根据权利要求2所述的pH值优化控制方法,其特征在于,所述步骤12中,多反应器级联pH值的设定方法包括:定义当前工况,并初步设定各反应器的pH值决策集;根据各反应器在规定时间内的氧气变化情况,得到反应器的pH值最终决策集。

7.根据权利要求6所述的pH值优化控制方法,其特征在于,pH值的设定方法进一步包括:

Step 1:定义当前第m(m=1,2,…,27)个运行工况描述为:

Um=(C1x,C2y,C3z),其中,C1x表示第x(x=1,2,3)个入口流量条件,C2y表示第y(y=1,2,3)个亚铁离子浓度条件,C3z表示第z(z=1,2,3)个铜离子浓度条件;

Step 2:划分工况后,根据工况信息Um及第i个(i=1,2,3)反应器的ORP初步设定决策集:V=(v1o,v2p,v3q),其中,v1o表示1#反应器的pH设定值(o代表H,S,L),v2p表示2#反应器的pH设定值(p代表H,S,L),v3q表示3#反应器的pH设定值(q代表H,S,L);

Step 3:执行i=i+1;

Step 4:在时间 内,判断(i-1)#反应器氧气的变化情况(ΔOi-1);若ΔOi-1=S(t≥30min),跳转Step 6;否则,跳转Step 5;

其中,F为溶液流量;F′为晶种返流流量;ΔOi-1为(i-1)#反应器氧气变化情况;

Step 5:若ΔOi-1未处于稳定区域,将导致(i-1)#反应器出口Fe2+发生变化,使得pH值初始决策集中i#、(i+1)#反应器初始设定值发生偏移:

vip′=vip+σ,且令vip=vip′,

viq′=viq+σ,且令viq=viq′;

Step 6:判断i是否大于3,如果i大于3,则结束并输出最终决策集V′=(v1o,v2p,v3q),否则,跳转Step3。

8.根据权利要求1所述的pH值优化控制方法,其特征在于,所述步骤2中,基于物料平衡和CSTR,建立反应器的焙砂添加量数学模型。

9.根据权利要求8所述的pH值优化控制方法,其特征在于,所述焙砂添加量数学模型为:

式中,F为溶液流量;F'为晶种返流流量;Qk为第k个反应焙砂流量;MZnO为ZnO原子质量;V为反应器体积;ηA为焙砂中ZnO含量;ηB为ZnO利用率;α、β为反应级数; 为第k个反应器H+反应速率; 为第k个反应器出口H+浓度; 为第k个反应器出口Fe2+浓度,k=1,2,3。

10.根据权利要求1所述的pH值优化控制方法,其特征在于,所述步骤3中,根据分类后的工况,通过当前反应器与前一反应器的ORP变化值ΔORP和当前反应器pH实际化验值与预设值的偏差值ΔpH,基于模糊控制规则得到焙砂修正量,从而得到pH最优设定值。

说明书

技术领域

本发明涉及湿法冶炼技术领域,更具体地,涉及一种冶金过程多反应器级联pH值优化控制方法。

背景技术

湿法炼锌是一个工序流程复杂的冶金过程,包括锌精矿的焙烧、浸出、净化、电解、阴极锌的熔铸等过程。锌精矿焙烧后用电解废液进行中性浸出,使大部分氧化锌溶解,得到的矿浆分离出上清液和底流矿浆。上清液净化后电积产出金属锌,熔铸成锭。底流矿浆进行酸性浸出以溶解残余的氧化锌,酸性浸出液返回到中性浸出;含锌约20%的酸性浸出渣,须进一步处理,传统方法采用回转窑挥发,回收其中的锌、铅和部分稀散金属。

目前在湿法炼锌过程中,硫酸锌溶液中铁离子浓度过高会影响后续净化工序,降低电解过程的电流效率。而针铁矿法沉铁过程中,通过添加氧气及中和剂(如焙砂),使溶液中的Fe2+氧化为Fe3+,同时调节溶液中的pH值,以保证溶液处于合适的pH值范围内,进而使Fe3+水解并以针铁矿的形式沉淀,以控制出口溶液中的铁离子含量处于目标范围内。因此沉铁过程中pH值的控制显得尤为重要,pH值过高或过低都不利于亚铁离子氧化及高铁离子水解。

在实际生产过程中,往往存在一定程度的变化因素,如矿源波动大、入口溶液成分变化大、沉铁反应机理复杂及工况多变等,容易使得溶液pH值波动较大,且由于离子浓度检测信息具有一定的滞后性,从而无法实时且准确地获取溶液中离子浓度的变化情况。

发明内容

本发明的目的是提供一种冶金过程多反应器级联pH值优化控制方法,以解决现有冶金过程中溶液离子浓度的变化情况不能准确实时调控的问题。

根据本发明的技术方案,提供一种冶金过程多反应器级联pH值优化控制方法,该方法包括:

步骤1,根据反应器的入口工况参数,设定多反应器级联pH值;

步骤2,根据pH值和工况参数,建立焙砂添加量数学模型;

步骤3,基于模糊控制规则对焙砂添加量数学模型进行修正,得到pH最优设定值。

作为上述技术方案的进一步改进方案,所述步骤1中,包括:

步骤11,将反应器的入口参数模糊化处理,对工况进行分类;

步骤12,根据模糊化的入口参数,判断当前状态的工况,设定多反应器级联pH值。

所述步骤11中,入口参数包括入口流量、亚铁离子浓度和铜离子浓度信息,对入口流量、亚铁离子浓度、铜离子浓度进行分类,并对ΔO2、ORP、pH值、ΔORP和ΔpH值进行模糊化处理。ΔO2为氧气变化量,ΔORP为ORP变化量,ΔpH为pH变化量。

所述步骤1中,将3个入口工况参数模糊划分区域如下:

入口流量(F)的范围分别为[25,70],[70,125],[125,175](单位为m3/h);

溶液中亚铁离子浓度(cFe2+)的取值范围分别为[0,7.5],[7.5,10],[10,13.5](单位为g/L);

铜离子浓度(cCu2+)的取值范围分别为[0,0.8],[0.8,1.5],[1.5,3](单位为g/L);

上述3个入口工况参数的模糊语言表述如下:

入口流量(F)={Smal l,Medium,Large};

溶液中亚铁离子浓度(cFe2+)={Smal l,Medium,Large};

铜离子浓度(cCu2+)={Small,Medium,Large};

上述5个工况参数的模糊语言变量如下:

ΔO2={H,S,L};

ORP={NB,NS,ZO,PS,PB};

pH={H,S,L};

ΔORP={NB,NS,ZO,PS,PB};

ΔpH={NB,NS,ZO,PS,PB};

其中,NB、NS、ZO、PS和PB的含义依次为“负大”、“负小”、“零”、“正小”和“正大”,H、S和L的含义依次为“偏高区域”、“稳定区域”和“偏低区域”。

步骤11中,通过采用较为平滑的钟形隶属度函数对工况参数模糊处理,钟形隶属度函数为:

所述步骤12中,设定多反应器级联pH值的方法包括:定义当前工况,并初步设定各反应器的pH值决策集;根据各反应器在规定时间内的氧气变化情况,得到反应器的pH值最终决策集。具体为:

Step 1:定义当前第m(m=1,2,…,27)个运行工况描述为:

Um=(C1x,C2y,C3z),其中,C1x表示第x(x=1,2,3)个入口流量条件,C2y表示第y(y=1,2,3)个亚铁离子浓度条件,C3z表示第z(z=1,2,3)个铜离子浓度条件;

Step 2:划分工况后,根据工况信息Um及第i个(i=1,2,3)反应器的ORP初步设定决策集:V=(v1o,v2p,v3q),其中,v1o表示1#反应器的pH设定值(o代表H,S,L),v2p表示2#反应器的pH设定值(p代表H,S,L),v3q表示3#反应器的pH设定值(q代表H,S,L);

Step 3:执行i=i+1;

Step 4:在时间 内,判断(i-1)#反应器氧气的变化情况(ΔOi-1);若ΔOi-1=S(t≥30min),跳转Step 6;否则,跳转Step 5;

其中,F为溶液流量;F′为晶种返流流量;ΔOi-1为(i-1)#反应器氧气变化情况,根据实际工业现场数据可知,氧气变化量持续保持30min以上时ORP将会发生显著改变;

Step 5:若ΔOi-1不处于稳定区域,将会导致(i-1)#反应器出口Fe2+发生变化,使得pH值初始决策集中i#、(i+1)#反应器初始设定值发生偏移:

vip′=vip+σ,且令vip=vip′,

viq′=viq+σ,且令viq=viq′;

Step 6:判断i是否大于3,如果i大于3,则结束并输出最终决策集V′=(v1o,v2p,v3q),否则,跳转Step3。

其中,ΔO2为当前反应器氧气与工况预设氧气的差值,O2预设工艺参数如表1所示。

表1 O2预设工艺参数

步骤12中,沉铁过程会产生大量的H+导致溶液中pH值降低,为了满足后续净化和电解工序的安全稳定地运行,需要保证沉铁过程各个反应器的pH值在现场工艺要求范围内,如表2所示。

表2沉铁过程pH值工艺现状

所述步骤2中,针铁矿法沉铁过程中影响焙砂添加量的主要因素为pH值和溶液中铁离子浓度,基于物料平衡和CSTR建立的焙砂添加量数学模型为:

上式代表1#反应器的焙砂添加量数学模型。1#反应器入口流量由两部分组成,即沉铟后液流量F和晶种返流流量F',且各离子均含于沉铟后液中,而1#出口流量则为沉铟流量与入口晶种返流流量之和F+F'。

上式代表2#、3#反应器的焙砂添加量数学模型。2#、3#反应器出入口流量皆为沉铟流量与入口晶种返流流量之和F+F'。

式中各参数含义为:F为溶液流量;F'为晶种返流流量;Qk为第k个反应焙砂流量;MZnO为ZnO原子质量;V为反应器体积;ηA为焙砂中ZnO含量;ηB为ZnO利用率;α、β为反应级数。 为第k个反应器H+反应速率; 为第k个反应器出口H+浓度; 为第k个反应器出口Fe2+浓度,k=1,2,3。

所述步骤3中,由于溶液中的亚铁离子浓度、铁离子浓度等工艺参数化验的大滞后性,使得焙砂添加数学模型的计算值会出现偏差,为了使pH达到最优设定值,故需基于模糊规则对当前焙砂添加量数学模型进行修正,具体包括:根据分类后的工况,通过当前反应器与前一反应器的ORP变化值ΔORP和当前反应器pH实际化验值与预设值的偏差值ΔpH,基于模糊控制规则得到焙砂修正量,通过焙砂对氢离子的中和作用,从而得到pH最优设定值。

以ΔORP与ΔpH值作为输入变量,以焙砂修正量作为输出变量;其中,时序对应后,ΔORP为ORPi与上个反应器的ORPi-1的变化值,ΔpHi值为当前反应器实际化验值(pHi实)与预设值(pHi预)的偏差值,用ΔZnO表示焙砂修正量。

其中,以2#反应器的入口工况 为例,其模糊规则表如下所示:

表3模糊规则表

基于上述技术方案,本发明提出一种冶金过程多反应器级联pH值优化控制方法,针对冶金过程存在的焙砂添加量影响因素多、离子化验滞后性及工况变化频繁导致的焙砂添加量控制困难等问题,通过入口工况划分,利用在线检测获得的ORP和pH值,结合入口溶液流量、Fe2+浓度、Cu2+浓度等信息,根据出口溶液离子浓度建立焙砂添加量优化控制模型,得到pH设定值,并基于模糊控制规则建立焙砂调整量修正模型,对当前焙砂添加量进行修正,使pH达到最优设定值,从而保证针铁矿沉铁过程的稳定运行。本发明的控制方法具有以下特点:

克服了目前现场离子浓度检测对人工的依赖性,本发明消除了检测的滞后性,可达到实时调控的目的;

克服了现有的pH值控制方法只将pH值控制在一定范围之内的缺陷,本发明可提供pH的最优设定值;

相比于现有pH控制方法中只从当前反应器出入口离子浓度角度出发进行模型的建立及控制,本发明考虑了入口工况波动对后续反应的影响,提高了pH值优化控制的准确性。

附图说明

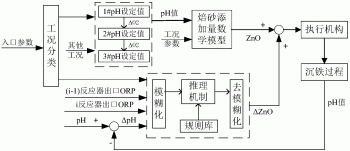

图1为根据本发明实施例的沉铁过程的工艺流程;

图2为根据本发明实施例的沉铁过程的系统图;

图3根据本发明实施例的pH值控制规则流程图;

图4为根据本发明实施例的ΔO2与σ关系图;

图5为根据本发明实施例的1#反应器焙砂添加量仿真结果图;

图6为根据本发明实施例的2#反应器焙砂添加量仿真结果图;

图7为根据本发明实施例的3#反应器焙砂添加量仿真结果图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例及其之间任意组合,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明中,氧化还原电位,Oxidation-Reduction Potential,简称ORP,表征介质氧化性或还原性的相对程度。连续搅拌反应器系统,或称连续搅拌槽,Continuous Stirred Tank Reactor,简称CSTR,连续搅拌槽反应器是指带有搅拌浆的槽式反应器,通过搅拌使物料体系达到均匀状态,以有利于反应的均匀和传热。反应过程包括体系中物料的物理和化学的变化,表征其体系特性的参数包括温度、压力、液位及体系组分等。

在根据本申请的一个实施例中,参考图1和图2,多反应器系统包括1#~3#三个相同且相互串联的非封闭连续搅拌槽式反应器,各个反应器之间以溢流槽相连通,呈高到低梯度排列,由沉铟浓密机产生的沉铟后液经溢流槽流入1#反应器中,经1#反应器沉铁反应并溢出后,经溢流槽依次流入2#和3#反应器,以完成整个沉铁过程。整个沉铁过程中3个反应器的温度都保持在80℃左右,故可假设为恒温过程。

在沉铁过程中,分别向三个反应器的底部通入氧气,使溶液中的Fe2+氧化为Fe3+;同时向1#~3#反应器中添加中和剂(焙砂),来调节溶液中的pH值,以保证溶液中的酸性环境,使Fe3+水解并以针铁矿的形式沉淀,从而达到除铁的目的。

在根据本申请的一个实施例中,提供一种冶金过程多反应器级联pH值优化控制方法,该方法包括:

步骤1,根据反应器的入口工况条件的工况参数,设定多反应器级联pH值;

步骤2,根据pH值和工况参数,基于物料平衡和CSTR建立焙砂添加量数学模型;

步骤3,基于模糊控制规则对焙砂添加量数学模型进行修正,得到pH最优设定值。

所述步骤1中,进一步包括:

步骤11,将反应器的入口参数模糊化处理,对工况进行分类;

步骤12,根据模糊化的入口参数,判断当前状态的工况,基于建立的专家规则,设定多反应器级联pH值。

所述步骤11中,由于入口工况实时处于变化波动之中,且入口参数的变化决定了后续反应过程控制参数的调整,故采集入口工况(入口流量、Fe2+浓度、Cu2+浓度)以及各反应器O2、ORP、pH值的信息,对入口流量、Fe2+浓度、Cu2+浓度进行分类,并对ΔO2、ORP、pH值、ΔORP和ΔpH值进行模糊化处理。ΔO2为氧气变化量,ΔORP为ORP变化量,ΔpH为pH变化量。

所述步骤1中,将3个入口工况参数模糊划分区域如下:

入口流量(F)的取值范围分别为[25,70],[70,125],[125,175](单位为m3/h);

溶液中亚铁离子浓度(cFe2+))的取值范围分别为[0,7.5],[7.5,10],[10,13.5](单位为g/L);

铜离子浓度(cCu2+)的取值范围分别为[0,0.8],[0.8,1.5],[1.5,3](单位为g/L);

上述3个入口工况参数的模糊语言表述如下:

入口流量(F)={Smal l,Medium,Large};

溶液中亚铁离子浓度(cFe2+)={Smal l,Medium,Large};

铜离子浓度(cCu2+)={Smal l,Medium,Large};

上述5个工况参数的模糊语言变量如下:

ΔO2={H,S,L};

ORP={NB,NS,ZO,PS,PB};

pH={H,S,L};

ΔORP={NB,NS,ZO,PS,PB};

ΔpH={NB,NS,ZO,PS,PB};

其中,NB、NS、ZO、PS和PB的含义依次为“负大”、“负小”、“零”、“正小”和“正大”,H、S和L的含义依次为“偏高区域”、“稳定区域”和“偏低区域”。

步骤11中,通过采用较为平滑的钟形隶属度函数对工况参数模糊处理,钟形隶属度函数为:

所述步骤12中,基于工况划分设定多反应器级联pH值的方法包括:定义当前工况,并初步设定各反应器的pH值决策集;根据各反应器在规定时间内的氧气变化情况,得到最终决策集。

进一步,参考图3,pH值预设定方法具体包括以下步骤:

Step 1:定义当前第m(m=1,2,…,27)个运行工况描述为:

Um=(C1x,C2y,C3z),

其中,C1x表示第x(x=1,2,3)个入口流量条件,C2y表示第y(y=1,2,3)个亚铁离子浓度条件,C3z表示第z(z=1,2,3)个铜离子浓度条件;

Step 2:划分工况后,根据工况信息Um及第i个(i=1,2,3)反应器的ORP初步设定决策集:

V=(v1o,v2p,v3q),

其中,v1o表示1#反应器的pH设定值(o代表H,S,L),即V1H表示1#反应器的pH设定值为H,V1S表示1#反应器的pH设定值为S,V1L表示1#反应器的pH设定值为L,下同理;v2p表示2#反应器的pH设定值(p代表H,S,L);v3q表示3#反应器的pH设定值(q代表H,S,L);

Step 3:执行i=i+1;

Step 4:在时间 内,判断(i-1)#(i=1,2,3)反应器氧气的变化情况(ΔOi-1);若Δoi-1=S(t≥30min),跳转Step 6;否则,跳转Step 5;

其中,F为溶液流量;F′为晶种返流流量;ΔOi-1为(i-1)#反应器氧气变化情况,根据实际工业现场数据可知,氧气变化量持续保持30min以上时ORP将会发生显著改变;

Step 5:若Δoi-1不处于稳定区域,将会导致(i-1)#反应器出口Fe2+发生变化,使得pH值初始决策集中i#、(i+1)#反应器初始设定值发生偏移:

vip′=vip+σ,且令vip=vip′

viq′=viq+σ,且令viq=viq′

其中,ΔO2与σ关系如图4所示;

Step 6:判断i是否大于3,如果i大于3,则结束并输出最终决策集V′=(v1o,v2p,v3q),否则,跳转Step3。

其中,ΔO2为当前反应器氧气与工况预设氧气的差值,O2预设工艺参数如表1所示。

表1 O2预设工艺参数

步骤12中,沉铁过程会产生大量的H+导致溶液中pH值降低,为了满足后续净化和电解工序的安全稳定地运行,需要保证沉铁过程各个反应器的pH值在现场工艺要求范围内,如表2所示。

表2沉铁过程pH值工艺现状

焙砂作为中和剂可中和沉铁料液中的H+离子,即增加pH值。由勒夏特列原理可得,当pH值变大时,将会促进亚铁氧化反应速率,进一步生成针铁矿。据此建立pH值控制规则如下:

1)IF(U=(C13,C23,C31)and ORP=NS)

THENV′=(v1H,v2H,v3H);

(入口工况为高铁、低铜、大流量,此时各反应器反应时间较短,且入口Fe2+浓度高,极易导致出口铁离子过高不达标;若当前反应器ORP较低时,代表当前反应器氧化程度较低,故应及时提高pH预设值。)

2)IF(U=(C12,C22,C32)and ORP=ZO)THENV′=(v1S,v2S,v3S);

3)IF(U=(C11,C21,C33)and ORP=PB)THENV′=(v1L,V2L,v3L);(入口工况为低铁、高铜、小流量,此时各反应器反应时间较长,且入口Fe2+浓度低,极易导致出口铁离子过低不达标。若当前反应器ORP高时,代表当前反应器氧化程度大,故应及时降低pH预设值。)

在针铁矿法沉铁过程中,反应器中主要存在着氧化反应、水解反应和中和反应,可用以下公式简化表示:

氧化反应:4Fe2++4H++O2→4Fe3++2H2O(1)

水解反应:Fe3++2H2O→FeOOH↓+3H+(2)

中和反应:2H++ZnO→Zn2++H2O(3)

由式(1)可知亚铁离子氧化消耗少量的氢离子,但由式(2)可知三价铁离子水解会产生大量的氢离子,其总反应式如下式所示:

4Fe2++O2+6H2O→4FeOOH↓+8H+(4)

由式(3)、(4)可知,影响焙砂添加量的因素为pH值及溶液中铁离子浓度。在针铁矿法沉铁过程中,需要加入中和剂(焙砂)来调节溶液中的pH值,因此需建立焙砂添加量数学模型,如下所示:

上式为公式(5),代表1#反应器的焙砂添加量数学模型。1#反应器入口流量由两部分组成,即沉铟后液流量F和晶种返流流量F',且各离子均含于沉铟后液中,而1#出口流量则为沉铟流量与入口晶种返流流量之和F+F'。

上式为公式(6),代表2#、3#反应器的焙砂添加量数学模型。2#、3#反应器出入口流量皆为沉铟流量与入口晶种返流流量之和F+F'。

式(5)、(6)中各参数含义为:F为溶液流量;F'为晶种返流流量;Qk为第k个反应焙砂流量;MZnO为ZnO原子质量;V为反应器体积,V=250m3;ηA为焙砂中ZnO含量;ηB为ZnO利用率;α、β为反应级数。 为第k个反应器H+反应速率; 为第k个反应器出口H+浓度; 为第k个反应器出口Fe2+浓度,k=1,2,3。

由于溶液中的亚铁离子浓度、铁离子浓度等工艺参数化验的大滞后(每8h化验2次),影响了焙砂的准确添加,故焙砂添加数学模型的计算值会出现偏差,为了使pH达到最优设定值,需要对焙砂添加数学模型计算的焙砂添加量进行修正。模糊控制能够高效率、准确和迅速地解决实际问题。因此,建立数学模型与模糊专家规则修正模型相结合的焙砂添加控制方法。

对焙砂添加量数学模型进行修正,具体包括:根据分类后的工况,通过当前反应器与前一反应器的ORP变化值ΔORP和当前反应器pH实际化验值与预设值的偏差值ΔpH,基于模糊控制规则得到焙砂修正量。

以ΔORP与ΔpH值作为输入变量,以焙砂修正量作为输出变量;其中,时序对应后,ΔORP为ORPi与上个反应器的ORPi-1的变化值,ΔpHi值为当前反应器实际化验值(pHi实)与预设值(pHi预)的偏差值,用ΔZnO表示焙砂修正量。

以2#反应器入口工况 为例,输入变量选择ΔORP与ΔpH值,对输出变量焙砂调整量(ΔZnO)建立如下的模糊规则表:

表3模糊规则表

其中:

1)ifΔORP=PB,ΔpH=PB,ThenΔZnO=NB。(当前反应器ORP值远大于上个反应器ORP值,表明反应器氧化状态过强;且pH值的实际化验值远大于预设值,故表明上个时刻焙砂添加量较多,应大大减少焙砂添加量。)

2)ifΔORP=PB,ΔpH=NB,ThenΔZnO=PS。(当前反应器ORP值远大于上个反应器ORP值,表明ORP处于最优范围内;pH值的实际化验值远小于预设值,故表明上个时刻焙砂添加量较少,应适量增加焙砂添加量。)

3)ifΔORP=ZO,ΔpH=ZO,ThenΔZnO=PS。(当前反应器ORP值与上个反应器ORP值相同,表明反应器氧化状态没有发生变化,ORP变化值较小;pH值的实际化验值与预设值相同,故表明上个时刻焙砂添加量适中;但由于氧化状态较弱,故应适当增加焙砂添加量。)

4)ifΔORP=NB,ΔpH=PB,ThenΔZnO=ZO。(当前反应器ORP值远小于上个反应器ORP值,表明当前反应器氧化状态很弱;pH值的实际化验值远大于预设值,故表明上个时刻焙砂添加量较多;但由于氧化状态很弱,故应保持焙砂添加量不变。)

5)ifΔORP=NB,ΔpH=NB,ThenΔZnO=PB。(当前反应器ORP值远小于上个反应器ORP值,表明当前反应器氧化状态很弱;pH值的实际化验值远小于预设值,故表明上个时刻焙砂添加量较少;应大大增加焙砂添加量。)

利用这些现场数据对模型进行仿真,得出如下结论:本发明实施例所提出的综合考虑入口工况波动等因素预设定pH值,根据沉铁过程化学反应机理和物料平衡建立焙砂添加量模型,由于沉铁过程化学机理复杂,单纯机理模型可能会对其产生偏差,故提出了基于模糊规则的焙砂添加量修正模型。图5、6、7分别为1#、2#、3#反应器焙砂添加量的仿真结果,图中左侧为人工操作值,右侧为模型输出值,该方法有效地减小了pH值波动范围,为实现针铁矿沉铁过程的稳定运行提供了条件。

本发明实施例提供了一种冶金过程多反应器级联pH值优化控制方法,通过入口工况划分,利用在线检测获得的ORP和pH值,结合入口溶液流量、Fe2+浓度、Cu2+浓度等信息,根据出口溶液离子浓度建立焙砂添加量优化控制模型,得到pH设定值,并基于模糊控制规则建立焙砂调整量修正模型,对当前焙砂添加量进行修正,使pH达到最优设定值,从而保证针铁矿沉铁过程的稳定运行。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

一种冶金过程多反应器级联pH值优化控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0