专利摘要

本发明公开了一种具有大弯曲变形的复合材料管的设计及制备方法,该方法包括以下步骤:1)根据实际工况确定复合材料管的铺层方式;2)根据强度要求,确定各铺层角度对应的层数;3)校核强度要求所确定的壁厚t是否同时满足稳定性要求;4)若满足稳定性要求,则确认铺层角度及层数合理;反之,重新确定各铺层角度对应的层数;5)选取具有大极限应变的树脂基体和增强纤维,采用缠绕成型或拉绕成型进行制备。本发明方法提供了一种弯曲性能优异的复合材料管的设计及制备方法,以满足在使用时发生大弯曲变形的要求。并且,该复合材料管的制备方法简单,易于实施。

权利要求

1.一种具有大弯曲变形的复合材料管的设计及制备方法,包括以下步骤:

1)根据实际工况确定复合材料管的铺层方式;

2)根据强度要求,确定各铺层角度对应的层数;具体如下:

2.1)取复合材料轴向许用拉伸强度和许用压缩强度之间的较小值,计算壁厚t,其中t满足:

Mmax为结构所受最大弯矩,D为管材平均直径,[σ]为轴向许用拉伸强度和许用压缩强度之间的较小值;

2.2)确定轴向许用拉伸/压缩强度;轴向许用拉伸/压缩强度[σ1]为各个单层轴向强度的线性迭加,并引入各铺层的共同工作折减系数c;

其中,σxi为单层轴向拉伸/压缩强度,n为总层数;

2.3)初步确定各层层数n1,n2,…ni,总层数n=n1+n2+…ni;由单层厚度和总层数可计算壁厚t;

2.4)确定单层轴向拉伸/压缩强度;σxi计算方法如下:

σxi=σ1icos2θi(3)

其中,σ1i为第i层沿纤维方向的拉伸或压缩强度,θi为第i层铺层角度;

2.5)取轴向许用拉伸/压缩强度[σ1]中的较小值作为[σ];

2.6)若步骤2.3)中的计算结果壁厚t使式(1)成立,则记录此时的铺层角度及各层层数;若式(1)不成立,则重新确定各层层数及铺层角度,直至式(1)成立;

3)校核强度要求所确定的壁厚t是否同时满足稳定性要求;

具体如下:

3.1)根据稳定性要求可知壁厚t满足:

其中,νxy、νyx为泊松比,计算方法如下:

其中,νxyi为第i层主泊松比;

3.2)确定轴向及环向模量Ex、Ey,计算方法如下:

Exi、Eyi分别为第i层的轴向及环向弹性模量;

其中,Exi、Eyi的计算方法如下:

E1i为第i层沿纤维方向的弹性模量、E2i为第i层垂直纤维方向的弹性模量,G12i为第i层的剪切模量;

3.3)确定第i层主泊松比;νxyi的计算方法如下:

其中,G12i为第i层的剪切模量,ν12i为第i层的泊松比;

3.4)校核计算式(4)是否成立。若成立,则认定此铺层角度及所对应的层数同时满足强度要求及稳定性要求,为合理铺层方式;若不成立,重新确定各层层数n1,n2,…ni,直至式(1)和式(4)均成立;

4)选取具有大极限应变的树脂基体和增强纤维,采用缠绕成型或拉绕成型进行制备。

2.根据权利要求1所述的方法,其特征在于,所述步骤1)中确定铺层方式需遵循以下原则:铺层的确定需遵循原则包括:极限应变小的缠绕铺层置于内层,极限应变大的缠绕铺层置于外层,由内而外,极限应变依次增大;环向层极限应变最小,但是在铺层设计中不可忽略;极限应变相差较大的铺层需避免相邻布置,相邻铺层之间的极限应变应接近;环向层不宜置于最内层,考虑到环向层易产生裂纹,需将其置于具有大极限应变的缠绕铺层之间以抑制裂纹扩展;最外层铺层应满足使用工况,并且要求极限应变最大。

3.根据权利要求1所述的方法,其特征在于,所述的具有大极限应变的树脂基体包括热固性树脂和热塑性树脂基体,选取环氧树脂、乙烯基酯树脂、不饱和聚酯树脂、呋喃树脂、氰酸酯树脂、聚芳醚酮、聚醚醚酮中的一种或几种。增强纤维包括玻璃纤维、碳纤维、Kevlar纤维、石英纤维、超高分子量聚乙烯纤维、玄武岩纤维中的一种或几种。

4.根据权利要求1所述的方法,其特征在于,所述步骤4)中若存在小于15°角度铺层,则采用拉绕成型或缠绕成型结合手工铺放进行制备。

说明书

技术领域

本发明涉及材料管制备技术领域,尤其涉及一种具有大弯曲变形的复合材料管的设计及制备方法。

背景技术

树脂基复合材料由于具有比强度高、耐腐蚀性能好、疲劳性能优良、性能可设计性等特点而广泛应用于一般工业中。美国Fiberspar公司推出的复合材料大直径柔性管,可以用于酸性或湿气、油、多相流等多种条件,并可以用于高压水或CO2注入。静置时缠绕在卷轴上,卷轴直径2~3m,发生大弯曲变形。美国Conoco公司在远离非洲西海岸的一些海上油田大量安装了GRP水处理管线,包括消防用水管和低压注水管。Exxon公司在墨西哥湾的海上平台注水系统中安装了FRP管,Amoco及其它石油公司对于FRP管在北海油田应用也进行了积极尝试。在这些应用中,复合材料管无一例外发生一定程度的弯曲变形。传统的金属材料耐腐蚀性能、疲劳性能差,不能满足严苛工作环境中的使用要求;树脂基复合材料兼有力学性能优良、环境适应性好的优点,适合制备工作环境恶劣的构件。大弯曲变形复合材料管受力条件苛刻,传统的复合材料设计不能满足其性能要求。

发明内容

本发明要解决的技术问题在于针对现有技术中的缺陷,提供一种大弯曲变形复合材料管的设计及制备方法,该设计方法设计的大弯曲变形复合材料管满足在使用时发生大弯曲变形的要求;并且,该复合材料管的制备方法简单,易于实施。

本发明解决其技术问题所采用的技术方案是:一种具有大弯曲变形的复合材料管的设计及制备方法,包括以下步骤:

1)根据实际工况确定复合材料管的铺层方式;

2)根据强度要求,确定各铺层角度对应的层数;具体如下:

2.1)取复合材料轴向许用拉伸强度和许用压缩强度之间的较小值,计算壁厚t,其中t满足:

Mmax为结构所受最大弯矩,D为管材平均直径,[σ]为轴向许用拉伸强度和许用压缩强度之间的较小值。

2.2)确定轴向许用拉伸/压缩强度;轴向许用拉伸/压缩强度[σ1]为各个单层轴向强度的线性迭加,并引入各铺层的共同工作折减系数c;

其中,σxi为单层轴向拉伸/压缩强度,n为总层数。

2.3)初步确定各层层数n1,n2,…ni,总层数n=n1+n2+…ni;由单层厚度和总层数可计算壁厚t。

2.4)确定单层轴向拉伸/压缩强度;σxi计算方法如下:

σxi=σ1icos2θi(3)

其中,σ1i为第i层沿纤维方向的拉伸或压缩强度,θi为第i层铺层角度;

2.5)取轴向许用拉伸/压缩强度[σ1]中的较小值作为[σ];

2.6)若步骤2.3)中的计算结果壁厚t使式(1)成立,则记录此时的铺层角度及各层层数;若式(1)不成立,则重新确定各层层数及铺层角度,直至式(1)成立;

3)校核强度要求所确定的壁厚t是否同时满足稳定性要求;

具体如下:

3.1)根据稳定性要求可知壁厚t满足:

其中,νxy、νyx为泊松比,计算方法如下:

其中,νxyi为第i层主泊松比;

3.2)确定轴向及环向模量Ex、Ey,计算方法如下:

Exi、Eyi分别为第i层的轴向及环向弹性模量;

其中,Exi、Eyi的计算方法如下:

E1i为第i层沿纤维方向的弹性模量、E2i为第i层垂直纤维方向的弹性模量,G12i为第i层的剪切模量;

3.3)确定第i层主泊松比;νxyi的计算方法如下:

其中,G12i为第i层的剪切模量,ν12i为第i层的泊松比;

3.4)校核计算式(4)是否成立。若成立,则认定此铺层角度及所对应的层数同时满足强度要求及稳定性要求,为合理铺层方式;若不成立,重新确定各层层数n1,n2,…ni,直至式(1)和式(4)均成立。

4)选取具有大极限应变的树脂基体和增强纤维,采用缠绕成型或拉绕成型进行制备。

按上述方案,所述步骤1)中确定铺层方式需遵循以下原则:铺层的确定需遵循原则包括:极限应变小的缠绕铺层置于内层,极限应变大的缠绕铺层置于外层,由内而外,极限应变依次增大;环向层极限应变最小,但是在铺层设计中不可忽略;极限应变相差较大的铺层需避免相邻布置,相邻铺层之间的极限应变应接近;环向层不宜置于最内层,考虑到环向层易产生裂纹,需将其置于具有大极限应变的缠绕铺层之间以抑制裂纹扩展;最外层铺层应满足使用工况,并且要求极限应变最大。

按上述方案,所述的具有大极限应变的树脂基体包括热固性树脂和热塑性树脂基体,选取环氧树脂、乙烯基酯树脂、不饱和聚酯树脂、呋喃树脂、氰酸酯树脂、聚芳醚酮、聚醚醚酮中的一种或几种。增强纤维包括玻璃纤维、碳纤维、Kevlar纤维、石英纤维、超高分子量聚乙烯纤维、玄武岩纤维中的一种或几种。

按上述方案,所述步骤4)中若存在小于15°角度铺层,则采用拉绕成型或缠绕成型结合手工铺放进行制备。

本发明产生的有益效果是:

1.选用特定的铺层设计,使管材发生大弯曲变形而不发生破坏,其外层轴向应变可达到5%。

2.采用简化计算模型计算管材的最小壁厚,避免求解复杂的微积分方程。

3.制备工艺简单,易于实施。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

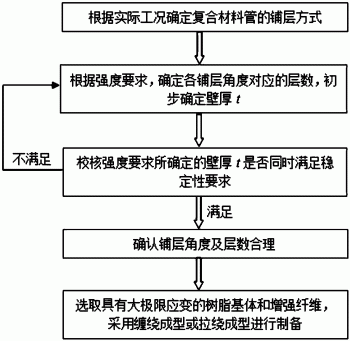

图1是一种复合材料管的结构图;

图2是弯曲变形时不同铺层处轴向应变分布图;

图3是管材铺层角示意图;

图4是本发明实施例的方法流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明提供的大弯曲变形复合材料管结构如图1所示,依本发明的技术方案,大弯曲变形复合材料管具体的设计及制备方法按以下步骤进行,如图4:

1)依照铺层的确定需遵循原则进行铺层角度的设定。根据实际工况确定铺层方式;铺层的确定需遵循原则包括:极限应变小的缠绕铺层置于内层,极限应变大的缠绕铺层置于外层,由内而外,极限应变依次增大(如图2所示);环向层极限应变最小,但是在铺层设计中不可忽略;极限应变相差较大的铺层需避免相邻布置,相邻铺层之间的极限应变应接近;环向层不宜置于最内层,考虑到环向层易产生裂纹,需将其置于具有大极限应变的缠绕铺层之间以抑制裂纹扩展;最外层铺层应满足使用工况,并且要求极限应变最大。

2)根据实际工况确定受力情况,从而计算截面所受弯矩大小。通过截面弯矩初步确定强度要求下的铺层方式及各层层数:

1.取复合材料轴向许用拉伸强度和许用压缩强度之间的较小值,计算壁厚t,其中t满足:

Mmax为结构所受最大弯矩,D为管材平均直径,[σ]为轴向许用拉伸强度和许用压缩强度之间的较小值。

2.确定轴向许用拉伸/压缩强度;轴向许用拉伸/压缩强度[σ1]为各个单层轴向强度的线性迭加,并引入各铺层的共同工作折减系数c;

其中,σxi为单层轴向拉伸/压缩强度,n为总层数。

3.初步确定各层层数n1,n2,…ni,总层数n=n1+n2+…ni;由单层厚度和总层数可计算壁厚t。

4.确定单层轴向拉伸/压缩强度;σxi计算方法如下:

σxi=σ1icos2θi(3)

其中,σ1i为第i层沿纤维方向的拉伸或压缩强度,θi为第i层铺层角度;

5.取轴向许用拉伸/压缩强度[σ1]中的较小值作为[σ];

6.若步骤2.3)中的计算结果壁厚t使式(1)成立,则记录此时的铺层角度及各层层数;若式(1)不成立,则重新确定各层层数及铺层角度,直至式(1)成立;

7.校核强度要求所确定的壁厚t是否同时满足稳定性要求;

具体如下:

8.根据稳定性要求可知壁厚t满足:

其中,νxy、νyx为泊松比,计算方法如下:

其中,νxyi为第i层主泊松比;

9.确定轴向及环向模量Ex、Ey,计算方法如下:

Exi、Eyi分别为第i层的轴向及环向弹性模量;

其中,Exi、Eyi的计算方法如下:

E1i为第i层沿纤维方向的弹性模量、E2i为第i层垂直纤维方向的弹性模量,G12i为第i层的剪切模量;

10.确定第i层主泊松比;νxyi的计算方法如下:

其中,G12i为第i层的剪切模量,ν12i为第i层的泊松比;

11.校核计算式(4)是否成立。若成立,则认定此铺层角度及所对应的层数同时满足强度要求及稳定性要求,为合理铺层方式;若不成立,重新确定各层层数n1,n2,…ni,直至式(1)和式(4)均成立。

3)选取具有大极限应变的的树脂基体和纤维,采用缠绕成型或拉绕成型进行复合材料管制备。所述的具有大极限应变的树脂基体包括热固性树脂和热塑性树脂基体,选取环氧树脂、乙烯基酯树脂、不饱和聚酯树脂、呋喃树脂、氰酸酯树脂、聚芳醚酮、聚醚醚酮中的一种或几种。增强纤维包括玻璃纤维、碳纤维、Kevlar纤维、石英纤维、超高分子量聚乙烯纤维、玄武岩纤维中的一种或几种。

若存在较小角度铺层(<15°),制备时可以采用拉绕成型或缠绕成型结合手工铺放。

按本发明方法设计和制备的大弯曲变形复合材料管,其外层轴向应变可达到5%。

下面举出具体设计制备方法实例对本发明作进一步说明,但不限定本发明。

某复合材料油管,要求能够绕在直径2m的滚筒上,油管内径60mm,外径不大于80mm。轴向强度不小于150MPa。经计算可知,管材的最外层应变接近3.4%。

选取Shell862环氧树脂(极限应变超过6%)为基体,SC8-240无碱玻璃纤维(极限应变超过4%)为增强材料,制作拉伸性能测试标准试样,对不同铺层角度的层合板进行拉伸测试,得到极限应变±45°>±30°>±15°>±60°>±75°>90°;测得单向复合材料拉伸强度550MPa,压缩强度500MPa,轴向弹性模量36GPa,环向弹性模量8.1GPa,剪切模量4.2GPa,主泊松比0.28,单层厚度0.3mm。依据铺层的确定需遵循原则,取铺层为[±45°n1/90°n2/±15°n3/90°n4/±30°n5/±45°n6],如图3所示。90°铺层分别置于具有大极限应变铺层之间(±45°,±15°以及±15°,±30°)以抑制裂纹扩展。总体上由内向外,极限应变依次增大。由受力情况得出最大弯矩M为6000000N·mm,取n1=n3=4,n2=n4=3,n5=n6=2,则总层数n=36,壁厚t=10.8mm。由E1=36GPa,E2=8.1GPa,G12=4.2GPa,σmin=500MPa可知,不同缠绕角度弹性模量,泊松比,轴向强度为(忽略环向缠绕层对轴向强度的贡献):

表1

表2

表3

表1为不同缠绕角度对应的轴向及环向弹性模量,表2为不同缠绕角度对应的轴向强度,表3为不同缠绕角度对应的泊松比。取折减系数c=0.75,则Ex=10.3GPa,Ey=13.8GPa,σ=172MPa,υxy=0.284,υxy=0.188。因此此铺层角度及所对应的层数同时满足强度要求及稳定性要求,为合理铺层方式。采用湿法缠绕工艺结合手工铺放,对管材进行制备,当缠绕角度为±15°时采取手工铺放。待固化脱模后,将管材绕在直径2m的滚筒上,由现场测试可知,管材绕在滚筒上未发生失效。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

一种具有大弯曲变形的复合材料管的设计及制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0