专利摘要

本发明公开了一种热管式快速熔硫槽及其专用热管。所述热管式快速熔硫槽包括夹套式熔硫槽和与之相配合的槽盖;所述槽盖上设有搅拌器和硫磺加入口;所述熔硫槽包括台体段和设于所述台体段的大口径端的柱体段,所述柱体段为所述熔硫槽的开口端;所述熔硫槽的壁上设有若干根热管,每根所述热管与所述熔硫槽的夹套的两壁均为密封固定连接;所述若干根热管冷凝段与水平面之间设有夹角;所述台体段的下部设有至少一个冷凝水出口;所述柱体段的上部设有液硫出口;所述熔硫槽的夹套的上端部设有若干个蒸汽入口,所述若干个蒸汽入口之间设有间距。

说明书

技术领域

本发明涉及一种热管式快速熔硫槽及其专用热管。

背景技术

目前的熔硫装置主要传热元件为蛇管,主要由蛇管和搅拌器构成。其入口处设计蒸汽温度为169℃,而158℃~169℃之间的液硫粘度急剧变大,粘度由0.006745Pas陡升为16.9670Pas,传热系数较小;蛇管内传热因饱和蒸汽的流动和冷凝造成阻力降很大,整个蛇管换热的管壁温差梯度较大,接近蛇管出口一段的换热器与容器内液硫温度140℃的温差又很小,传热速率就很小;真正传热较好的只有中间的一小部分管段,导致总传热系数较小。进入蛇管换热器的热量大,但有效的传输热量不够大。另一方面,蛇管换热器中的管较长,焊接点较多,其寿命取决于每一个焊接点和蛇管的质量,以及每年停车检修难度大,一般的设计寿命是8年,实际1年左右就由于机械损伤穿孔漏气而失效,使用寿命短。

液体硫磺的粘度随温度变化有一独特的性质:硫磺从固体熔化成液态后,温度再升高,从115.206℃升到155℃,它的粘度由0.01260Pas降到0.00650Pas。但从155℃再往上升,它的粘度不降低,反而缓慢上升;到158℃时粘度为0.006745Pas,从158℃以后再升温,液硫的粘度突然陡升,到160℃时为2.6680Pas,到165℃时为16.9670Pas,165℃粘度是158℃粘度的2515倍。粘度的第一个拐点最低位155℃。如图4和图5。

因此,有必要研发一种能够传输出大量热量、且传热强度高的热管来替代蛇管用于快速熔硫。

发明内容

本发明的目的是提供一种热管式快速熔硫槽及其专用热管。

本发明提供的一种热管,包括热管壳体和分别设在该热管壳体的两端的有孔封头和无孔封头;所述热管的材质为碳钢;所述热管内工质为三次蒸馏水;所述热管内的压力为6620Pa~7778Pa。

上述的热管中,所述三次蒸馏水的量可为所述热管容积的20%-30%。

上述的热管中,所述热管的材质和其使用工质的选择是根据液硫在115℃~158℃之间粘度随温度变化的特性而得出的;所述热管的材质和其使用工质的相容性保证所述热管的寿命至少为15年。

所述热管的质量同时满足如下要求:(1)所述热管外壁无损伤和缺陷,所述有孔封头和无孔封头质量良好;(2)启动点检测:将所述热管1/3高度位置在温度≤60℃的恒温水槽中,用红外线测温仪密切注意上端温度,有一突变温度点,此温度在38℃~42℃即为合格热管;(3)等温性检测:用红外线测温仪在距上端100mm处和距此点向下1000mm处,两点间距1m温度小于1℃即为合格。

本发明提供了上述热管的制作方法,包括如下步骤:

(1)在车床上切碳钢管并车制焊接坡口;

(2)用圆钢在车床上加工封头,有孔封头和无孔封头数量各半;

(3)用表压为2kgf/cm2的蒸汽清洗管内油污及杂质2min;

(4)焊接封头;

(5)灌注三次蒸馏水,所述三次蒸馏水的灌注量为所述热管的容积的20%-30%;

(6)用加热排气置换法将所述热管内的压力控制为6620Pa~7778Pa即可。

上述的制作方法中,所述加热排气置换法包括如下步骤:将灌注所述三次蒸馏水的所述热管置于水槽中,所述热管置于所述水槽中的水中的长度为所述热管的灌注三次蒸馏水的长度;然后从所述有孔封头向所述热管中灌注三次蒸馏水,其灌注量为所述热管中三次蒸馏水的高度的5%-10%;再用两支1#气焊喷枪烤所述热管置于所述水槽中的水上的部分,待热管紫红、约700℃时,从封头的小空中有蒸汽排出,加热5min后,待小孔中蒸汽渐小时,用电焊点焊,将封头焊死即得所述热管。

本发明提供了一种热管式快速熔硫槽包括夹套式熔硫槽和与之相配合的槽盖;所述槽盖上设有搅拌器、硫磺加入口和水蒸汽出口;所述熔硫槽包括台体段和设置所述台体段的大口径端的柱体段,所述柱体段为所述熔硫槽的开口端;所述熔硫槽的壁上设有若干根热管,所述若干根热管之间设有间距;每根所述热管与所述熔硫槽的夹套的两壁均为密封固定连接;所述若干根热管设于所述腔体内的部分与水平面之间设有夹角,所述若干根热管设于所述夹套内的部分与所述柱体段的柱面和所述台体段的台面垂直;所述若干根热管与所述搅拌器的搅拌桨之间设有间距;每根热管设于所述熔硫槽的夹套内的长度与设于所述熔硫槽的腔体内的长度的比值为1.0∶(2.0-5.0);所述台体段的下部设有至少一个冷凝水出口;所述柱体段的上部设有液硫出口;所述熔硫槽的夹套的端部设有若干个蒸汽入口,若干个所述蒸汽入口之间等距分布。

上述的热管式快速熔硫槽中,所述搅拌器设于所述槽盖的中心处;所述搅拌器包括4层垂直搅拌桨;所述搅拌桨之间的间距相等;所述搅拌器对液硫与所述热管槽体之间的强制循环对流传热的传热速率起着关键的作用,在所述熔硫槽的直径确定后,所述搅拌器的搅拌雷诺指数要尽量大,即

上述的热管式快速熔硫槽中,所述台体段为圆台体,所述柱体段为圆柱体。

上述的热管式快速熔硫槽中,设于所述柱体段上的若干根所述热管之间的间距相等;设于所述台体段上的若干根所述热管之间的间距相等;设于所述熔硫槽的底部的若干根所述热管之间的间距相等。

上述的热管式快速熔硫槽中,所述熔硫槽的夹套的端部设有6个沿所述熔硫槽的周向方向均匀分布的蒸汽入口;所述台体段的下部设有两个对称分布的冷凝水出口,用于冷凝水的排出。

上述的热管式快速熔硫槽中,设于所述柱体段的所述若干根热管的熔硫槽的腔体内的部分与水平面成45°角;设于所述台体段的所述若干根热管与所述台体段的外形素线成90°角;设于所述熔硫槽的底部的所述若干根热管与水平面成90°角,可增加传热面积和夹套强度。

上述的热管式快速熔硫槽中,所述熔硫槽的底部设有清理口,用于对所述槽体进行修理时排出液硫;所述熔硫槽的底部设有排污阀,用于定期排出产生的硫渣和石渣以及杂物,保证长期运行,不检修和清理;所述柱体段上设有人孔,用于定期维修所述槽体时,维修人员从所述人孔中进入所述槽体夹套。

本发明还提供了上述热管式快速熔硫槽的使用方法,包括如下步骤:将绝压0.6MPa、温度158℃的饱和水蒸汽从所述蒸汽进口进入至所述熔硫槽的夹套内;同时启动所述搅拌器;所述饱和蒸汽在所述熔硫槽的夹套内进行冷凝,则所述热管中的三次蒸馏水发生相变将热量传递给待加热的硫,从而得到液硫。

本发明提供的热管式快速熔硫槽采用热管传热,传热管程短,管壁温度梯度很小,传热速率明显提高,同时制作热管的耗材在传输相同热量下可节约50%~75%;而每根热管都是一个独立的传热元件,其中的一根损坏时不会对整个槽体造成大的影响,因此使用寿命可延长至15年以上,不用维修。本发明提供的热管热器熔硫装置节省钢材,传热强度高,便于清理,维修量没有或者极少,使用寿命长。

附图说明

图1为本发明实施例1的热管式快速熔硫槽中的热管的剖视图。

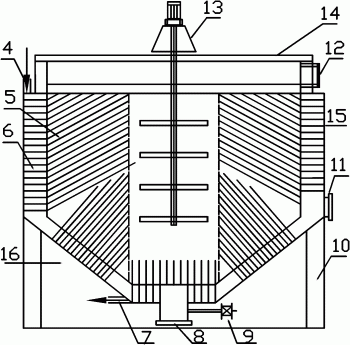

图2为本发明实施例1的热管式快速熔硫槽的主视图。

图3为本发明实施例1的热管式快速熔硫槽的俯视图。

图4为0℃~160℃液硫粘度-温度特性曲线。

图5为150℃~350℃液硫粘度-温度特性曲线。

图中各标记如下:1有孔封头、2无孔封头、3热管壳体、4蒸汽入口、5热管、6夹套、7冷凝水出口、8清理口、9排污阀、10支架、11人孔、12液硫出口、13搅拌器、14槽盖、15圆柱体段、16圆台体段、17硫磺加入口、18水蒸汽出口。

具体实施方式

下面结合实施例对本发明做进一步说明,但本发明并不局限于以下实施例。

实施例1、热管

本发明提供的热管5包括热管壳体3和分别设在在该热管壳体3的两端的有孔封头1和无孔封头2;热管5的材质为碳钢;热管5内工质为三次蒸馏水;热管5内的压力为6620Pa~7778Pa。

上述热管是按照如下方法制作的:

(1)在车床上切碳钢管并车制焊接坡口;

(2)用圆钢在车床上加工封头,有孔封头1和无孔封头2数量各半;

(3)用表压为2kgf/cm2的蒸汽清洗管内油污及杂质2min;

(4)焊接封头;

(5)从有孔封头1向热管5中注入三次蒸馏水,三次蒸馏水的量为热管5容积的25%;

(6)利用排气置换法将热管5内的压力控制为6620Pa-7778Pa,然后将所述有孔封头封闭;其中,排气置换法的具体步骤为:将灌注所述三次蒸馏水的所述热管置于水槽中,热管5置于水槽中的水中的长度为热管的工质三次蒸馏水的灌注高度,然后从有孔封头1向热管5中灌注三次蒸馏水,其灌注量为热管5中三次蒸馏水的高度的5%;再3用两支1#气焊喷枪烤所述热管置于所述水槽中的水上的部分,待热管紫红、约700℃时,从封头的小空中有蒸汽排出,加热5min后,待小孔中蒸汽渐小时,用电焊点焊,将封头焊死即得所述热管5。

实施例2、热管式快速熔硫槽

本发明提供的热管式快速熔硫槽包括夹套式熔硫槽和与该熔硫槽相配合的槽盖14,槽盖14的中心处设有搅拌器13,该搅拌器13包括4层垂直搅拌桨,搅拌桨之间均匀分布;槽盖14上还设有硫磺加入口17和水蒸汽出口18;熔硫槽的底部设有清理口8和排污阀9,清理口8用于对该槽内壳体和热管进行修理时排污,排污阀9用于定期排出产生的硫渣;熔硫槽包括圆台体段16和设在该圆台体段16的大口径端的圆柱体段15,熔硫槽的壁上设有若干根热管5,若干根热管5之间设有间距;每根热管5与夹套6的两壁均为密封固定连接;每根热管5的设于夹套6内的长度与设于熔硫槽的腔体内的长度的比值为1.0∶5.0;若干根热管5与搅拌器的搅拌桨13之间设有间距;设于圆柱体段15上的若干根热管5之间的间距相等且设于熔硫槽的腔体内的部分与水平面均成45°角,用于增大传热面积和工质回流到蒸发段,设于圆柱体段15上的若干根热管5的设于夹套6内的部分与圆柱面成90°角,用于增大传热系数和夹套受力强度;设于圆台体段16上的若干根热管5之间的间距相等且与圆台面均成90°角,用于增大传热系数和椎体夹套强度;设于熔硫槽的底部上的若干根热管5之间的间距相等且与水平面均成90°角,用于增大传热面积和增加夹套强度;夹套6内的热管5蒸发段与柱面成90°角;夹套6的端部上设有6个沿熔硫槽的圆周方向均匀分布的蒸汽入口4,用于向夹套6内输入饱和蒸汽(即热源);圆台体段16的下部设有两个对称的冷凝水出口7,用于排出冷凝水;圆柱体段15的下部设有人孔11,用于定期维修槽体时,维修人员从人孔11中进入该熔硫槽夹套;圆柱体段15的上部设有液硫出口12,液硫从该液硫出口12流出送至液硫过滤机。

上述的熔硫槽中,每根热管5中设于夹套6内的长度与设于熔硫槽的腔体内的长度的比值可在1∶(2.0-5.0)的范围内进行调节;热管5的根数可以根据需要进行调节;热管5与水平面之间的夹角可在15°-45°角内进行调节;热管5之间的距离可根据实际需要进行调节;热管蒸发段和冷凝段长度比例不同,热管内工质充装量也不同。

实施例3、使用实施例2的熔硫槽进行熔硫

将绝压0.6MPa、温度158℃的饱和水蒸汽从蒸汽入口4进入至夹套6内,在夹套6内冷凝,冷凝温度为158℃,冷凝时将饱和蒸汽的汽化潜热传给热管5蒸发段的外壁;热管5蒸发段的外壁再将热量传给热管5内工作介质三次蒸馏水;热管5内工作介质三次蒸馏水是在近似真空状态下沸腾传热,传热系数为104~105w/m2.℃,当热管5的启动温度点是40℃时,热管5内的绝压为0.07520kgf/cm2,工作介质三次蒸馏水的沸点即为40℃,汽化潜热为574.7kcal/kg;工作介质三次蒸馏水将热量由蒸发段传到冷凝段(即由设于夹套6内的热管部分传至熔硫槽的腔体内的热管部分);冷凝段(即设于夹套6内的热管部分)的饱和蒸汽在冷凝段管(即熔硫槽的腔体内的热管部分)壁上冷凝,将热量传导给热管5的管壁;再通过热管5的管壁将热量传给外面的冷流体液硫;液硫与热管5的管壁在搅拌器13的搅拌力驱动下进行强制循环对流传热。

上述的熔硫过程中,蒸发段(即设于夹套6内的热管部分)的冷凝水从冷凝水出口7排出,通过熔硫槽外部的冷凝水回收罐回收后送锅炉除氧器,再进入余热锅炉,余热锅炉产生的饱和蒸汽过热后送发电机,过热蒸汽发电后,绝压0.6MPa的背压蒸汽进增湿器后,温度158℃的饱和水蒸气再进入该快速熔硫熔硫槽,完成一个热能利用的循环。

一种热管式快速熔硫槽及其专用热管专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0