IPC分类号 : C30B29/22,C30B31/06,C30B1/00,H01B12/12,H01B13/00

专利摘要

本发明属于高温铜氧化物超导材料技术领域,具体涉及到一种底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环的方法。本发明的方法包括配制固相源粉、配制液相源粉、压制固相先驱环、压制固相支撑层、压制液相源先驱块、压制Yb2O3支撑块、制备钕钡铜氧籽晶、装配先驱块、熔渗生长单畴稀土钡铜氧超导环、渗氧处理步骤。本发明的底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环技术,既能实现液相源先驱块中液相的熔渗,又能保证单畴稀土钡铜氧超导环的生长;不仅大大简化了环状超导体的制备过程,避免了由块状超导体加工至环状超导体过程中样品被破坏的可能性,同时也可以直接观察到环形超导体在生长完成后上表面的宏观生长形貌。

说明书

技术领域

本发明属于高温铜氧化物超导材料技术领域,具体涉及一种底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环的方法及其制备的单畴稀土钡铜氧超导环。

背景技术

单畴稀土钡铜氧高温超导环(RE-Ba-Cu-O,其中RE为稀土元素,如Nd、Sm、Gd、Y等)具有较高磁屏蔽特性,并且在强磁场下具有较强的磁通钉扎能力。这些优势为该类材料在电磁屏蔽、超低磁场环境方面的应用奠定了基础,同时在超导轴承、储能飞轮、磁悬浮运输系统、超导电机和发电机等研制方面也具有良好的应用前景。在制备单畴铜氧化物超导环的过程中,应用较多的技术主要有两种,一种是传统的顶部籽晶熔融织构生长技术,另一种是最近几年发展起来的顶部籽晶熔渗生长技术。

自从顶部籽晶熔渗生长技术被发明以来,受到了越来越多研究者的注意,因为它可以有效地解决传统熔融织构生长技术中存在的问题,例如样品的收缩、变形、内部存在大量气孔和宏观裂纹、液相流失严重、RE 2BaCuO5粒子的局部偏析等等。而对于稀土钡铜氧超导块来说,现有技术中均采用顶部籽晶熔融织构生长技术。如发明人所在的研究小组之前申请的专利:“用顶部籽晶熔渗法制备单畴钇钡铜氧超导块材的方法”(申请号为CN201210507250.5),其是通过改变固相块所用固相源粉和液相源粉的成份,使得整个熔渗生长过程仅需BaCuO2一种先驱粉,简化了实验环节、缩短了实验周期、降低了实验成本、提高了效率,而且采用液相块的尺寸与固相先驱块的尺寸相比稍大或相等的装配方法,有利于防止液相的流失、样品的坍塌以及有利于固相与液相的充分接触,有利于晶体的定向生长。

由于超导环比超导块具有更好的磁屏蔽特性,应用范围更广,因此研究人员利用顶部籽晶熔渗生长技术制备超导环进行了系列研究。研究发现要想制备超导环,需要先对生长完成的超导块材(如发明人所在的研究小组之前申请的专利申请号为CN201210507250.5、CN201210506996.4、CN201210048104.0系列专利制备的单畴钆钡铜氧超导块材)进行钻孔切割等机械加工,由于机械加工过程中的摩擦和振动可能使样品内部产生裂纹,从而导致该类样品超导性能的下降;同时块材与磨片的摩擦也有可能导致REBa2Cu3O7-δ相中氧元素的流失,最终影响超导块材的性能。

另外,采用顶部籽晶熔渗生长技术制备超导环,由于超导环装配在籽晶块的下面,不便于直接观察超导环在生长完成后上表面的宏观生长形貌。

发明内容

为了解决现有技术中存在的由超导块材制备超导环在机械加工过程中导致样品超导性能下降,以及不便于直接观察超导环在生长完成后上表面的宏观生长形貌的问题,本发明提供了一种采用底部籽晶熔渗生长技术制备单畴稀土钡铜氧超导环的新方法,及其制备的单畴稀土钡铜氧超导环。

本发明要解决的技术问题通过以下技术方案实现:

一种单畴稀土钡铜氧超导环的制备方法,包括如下步骤:

1)配制固相源粉

将BaCO3与CuO按摩尔比为1:1混合,用固态反应法制成BaCuO2粉;再将RE2O3与BaCuO2按摩尔比为1:1.2混合,作为固相源粉;

2)配制液相源粉

将Y2O3、BaCuO2和CuO按摩尔比为1:10:6混合均匀,作为Y基液相源粉;

3)压制固相先驱环

取步骤1)得到的固相源粉,压制成固相先驱环(3);

4)压制固相支撑层

取步骤1)得到的固相源粉,压制成固相支撑层(4);固相支撑层(4)直径应小于等于固相先驱环(3)的外径,并大于固相先驱环(3)的内径;

5)压制液相源先驱块

取步骤2)得到的Y基液相源粉,压制成液相源先驱块(5);液相源先驱块(5)直径大于固相先驱环(3)的外径;

6)压制Yb2O3支撑块

将Yb2O3粉压制成与液相源先驱块(5)直径相同的坯块,作为Yb2O3支撑块(6);

7)制备钕钡铜氧籽晶

将Nd2O3与BaCO3、CuO按摩尔比为1:1:1混合,用固态反应法制成Nd2BaCuO5;再将Nd2O3与BaCO3、CuO按摩尔比为1:4:6混合,用固态反应法制成NdBa2Cu3O7-δ;然后将Nd2BaCuO5粉体与NdBa2Cu3O7-δ粉体按质量比为1:3混合均匀,压制成钕钡铜氧先驱块,用顶部籽晶熔融织构法在晶体生长炉中进行烧结,得到钕钡铜氧块材;取自然解理的钕钡铜氧小方块作为钕钡铜氧籽晶(1);上式中0≤δ≤1;

8)装配先驱块

在Al2O3垫片(8)上表面自下而上以轴对称的方式依次放置MgO单晶块(7)、Yb2O3支撑块(6)、液相源先驱块(5)、固相支撑层(4)、钕钡铜氧籽晶(1)、固相先驱环(3);

9)熔渗生长单畴稀土钡铜氧环

将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至850~900℃,保温10小时,再以每小时40~60℃的升温速率升温至1042~1073℃,保温1~2.5小时;以每小时60℃的降温速率降温至1010~1055℃,以每小时0.2~0.5℃的降温速率慢冷至988~1036℃,随炉自然冷却至室温,得到单畴稀土钡铜氧环;

10)渗氧处理

将单畴稀土钡铜氧环置入石英管式炉中,在流通氧气气氛中,470~270℃的温区中慢冷200小时,得到单畴稀土钡铜氧超导环。

优选地,所述步骤4)中固相支撑层(4)的厚度应大于等于2mm。

优选地,在所述步骤2)和3)之间还包括压制过渡层的步骤,具体为:取步骤1)得到的固相源粉,压制成过渡层(2),过渡层(2)的直径应小于固相环的内径,厚度大于等于2mm。

优选地,所述压制过渡层的步骤中固相源粉的质量为步骤2)得到的液相源粉质量的1/1.5。

优选地,所述步骤8)装配先驱块的具体步骤为:在Al2O3垫片(8)上表面自下而上以轴对称的方式依次放置MgO单晶块(7)、Yb2O3支撑块(6)、液相源先驱块(5)、固相支撑层(4)、过渡层(2)、钕钡铜氧籽晶(1)、固相先驱环(3)。

优选地,所述稀土包括钇、钆或钐。

当所述稀土为钇时,所述步骤9)具体为:将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至900℃,保温10小时,再以每小时40~60℃的升温速率升温至1042~1047℃,保温1~2.5小时;以每小时60℃的降温速率降温至1010~1014℃,以每小时0.2~0.5℃的降温速率慢冷至988~992℃,随炉自然冷却至室温,得到单畴钇钡铜氧环;

所述步骤10)具体为:将单畴钇钡铜氧环置入石英管式炉中,在流通氧气气氛中,470~400℃的温区中慢冷200小时,得到单畴钇钡铜氧超导环。

当所述稀土为钆时,所述步骤9)具体为:将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至900℃,保温10小时,再以每小时40~60℃的升温速率升温至1058~1063℃,保温1~2.5小时;以每小时60℃的降温速率降温至1028~1033℃,以每小时0.2~0.5℃的降温速率慢冷至1008~1013℃,随炉自然冷却至室温,得到单畴钆钡铜氧环;

所述步骤10)具体为:将单畴钆钡铜氧环置入石英管式炉中,在流通氧气气氛中,430~350℃的温区中慢冷200小时,得到单畴钆钡铜氧超导环。

当所述稀土为钐时,所述步骤9)具体为:将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至850℃,保温10小时,再以每小时40~60℃的升温速率升温至1068~1073℃,保温1~2.5小时;以每小时60℃的降温速率降温至1051~1055℃,以每小时0.2~0.5℃的降温速率慢冷至1032~1036℃,随炉自然冷却至室温,得到单畴钐钡铜氧环;

所述步骤10)具体为:将单畴钐钡铜氧环置入石英管式炉中,在流通氧气气氛中,在270℃的温度下慢冷200小时,得到单畴钐钡铜氧超导环。

本发明还包括上述任一种方法制备的单畴稀土钡铜氧超导环。

与现有技术相比,本发明的有益效果:

1.本发明的底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环技术,通过将籽晶放置于环形固相源坯块的底部,提供了一种直接制备单畴稀土钡铜氧超导环的新装配技术,该装配技术不仅可以直接生长出单畴稀土钡铜氧超导环,而且可以直接观察超导环在生长完成后上表面的宏观生长形貌;

2.本发明的制备方法由于直接制备了超导环,不需先制备超导块材,再对制备的超导块材进行钻孔切割等机械加工,不仅大大简化了后续的机械加工过程,也避免了已生长单畴稀土钡铜氧超导块材在机械加工过程中由于摩擦和振动导致样品性能降低的可能;

3.在熔渗生长的过程中,采用本发明的底部籽晶熔渗生长法,既能实现液相源先驱块中液相的熔渗,又能保证单畴稀土钡铜氧超导环的生长。

附图说明

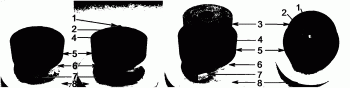

图1是实施例1、3制备的超导环样品的装配示意图;

图2是实施例1制备的单畴钆钡铜氧超导环的上表面形貌图;

图3是实施例1制备的单畴钆钡铜氧超导环的上表面及侧面形貌图;

图4是实施例2、4制备的超导环样品的装配示意图;

图5是实施例2制备的单畴钆钡铜氧超导环的上表面及侧面形貌图;

图6是实施例3制备的单畴钐钡铜氧超导环的上表面形貌图;

图7是实施例3制备的单畴钐钡铜氧超导环的上表面及侧面形貌图;

图8是实施例4制备的单畴钇钡铜氧超导环的上表面形貌图;

图9是实施例4制备的单畴钇钡铜氧超导环的上表面及侧面形貌图;

图10是本发明制备的单畴稀土钡铜氧超导环磁屏蔽性能示意图;

图11是本发明制备的单畴稀土钡铜氧超导环的磁悬浮力示意图;

其中,1:钕钡铜氧籽晶;2:过渡层;3:固相先驱环;4:固相支撑层;5:液相源先驱块;6:Yb2O3支撑块;7:MgO单晶块;8:Al2O3垫片。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

实施例1:

实施例1给出的是单畴钆(Gd)钡铜氧超导环的制备方法,包括以下步骤:

1)、配制固相源粉

取213.8218g BaCO3、86.1872g CuO混合,即BaCO3与CuO粉的摩尔比为1:1,用固态反应法制成BaCuO2粉。取150.0000g Gd2O3初始粉、115.6330g BaCuO2粉在球磨机混合均匀,即Gd2O3初始粉与BaCuO2粉的摩尔比为1:1.2,作为固相源粉。

2)、配制液相源粉

取20.0000g Y2O3初始粉、206.2545g BaCuO2粉、142.2721g CuO粉在球磨机混合均匀,即Y2O3初始粉与BaCuO2粉、CuO粉的摩尔比为1:10:6,作为液相源粉。

3)、压制过渡层

取2.0g固相源粉压制成直径为7.0mm,厚度为2mm的过渡层2。

4)、压制固相先驱环

取35.0g固相源粉压制成外径为32.0mm内径为10.0mm的固相先驱环3。其中固相先驱环的内径应大于过渡层的直径。

5)、压制固相支撑层

取6.0g固相源粉压制成直径为32.0mm,厚度为2mm的固相支撑层4。

6)、压制液相源先驱块

取52.5g液相源粉,压制成直径32.0mm的圆柱形液相源先驱块5,固相源粉与液相源粉的质量比为1:1.5。

7)、压制Yb2O3支撑块

取9g Yb2O3粉压制成与液相块直径相同的坯块,作为Yb2O3支撑块6。

8)、制备并选取钕钡铜氧籽晶

取54.8586g Nd2O3、32.1727g BaCO3、12.9687g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:1:1,用固态反应法制成Nd2BaCuO5粉。取62.9685g Nd2O3、147.7158g BaCO3、89.3157g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:4:6,用固态反应法制成NdBa2Cu3O7-δ粉。将Nd2BaCuO5粉体与NdBa2Cu3O7-δ(0≤δ≤1)粉体按照质量比为1:3混合均匀,作为先驱块,用顶部籽晶熔融织构法在晶体生长炉中进行烧结(籽晶选用解理平整的MgO单晶),得到钕钡铜氧块材。取自然解理的钕钡铜氧小方块,选取光亮平整的一个表面,裁剪成约3×3×2mm3的小块作为钕钡铜氧籽晶1。

9)、装配先驱块

图1是样品的装配图,整个装配按轴对称的方式装配。如图1所示,装配时液相源先驱块5放在Y2O3支撑块6的正上方,固相支撑层4放在圆液相源先驱块5上,然后将过渡层2放在固相支撑层4上方,再将一块钕钡铜氧籽晶1置于过渡层2的表面中心,钕钡铜氧籽晶1自然解理中更平整的一面应贴向固相块的上表面放置,之后将固相先驱环3放在固相支撑层4上方,使过渡层2和钕钡铜氧籽晶1刚好处于固相先驱环3的中间,再整体放在5~10个等高的MgO单晶块7上,MgO单晶块7放置在Al2O3垫片8上。

10)、熔渗生长单畴钆钡铜氧环

将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至900℃,保温10小时,再以每小时40~60℃的升温速率升温至1058~1063℃,保温1~2.5小时;以每小时60℃的降温速率降温至1028~1033℃,以每小时0.2~0.5℃的降温速率慢冷至1008~1013℃,随炉自然冷却至室温,得到单畴钆钡铜氧环。

11)、渗氧处理

将单畴钆钡铜氧环置入石英管式炉中,在流通氧气气氛中,430~350℃的温区中慢冷200小时,得到单畴钆钡铜氧超导环。

实施例1制备的单畴钆钡铜氧超导环,用照相机拍摄表面形貌,上表面形貌照片见图2。由图2可见,过渡层表面四径清楚,径线呈辐射状,径线与径线之间的夹角(扇形的夹角)约为90°,无自发成核现象,其诱导生成的固相超导环上表面可观察到不同取向生长的界线,为生长良好的单畴钆钡铜氧超导环。钆钡铜氧超导环的上表面及侧面形貌照片见图3。

实施例2:

实施例2给出的也是单畴钆钡铜氧超导环的制备方法,与实施例1的区别仅在于制备步骤中去除压制过渡层的步骤3),本实施例不需要压制过渡层;在装配先驱块步骤9)中,去掉过渡层2,在Al2O3垫片上表面自下而上以轴对称的方式依次放置MgO单晶块、Yb2O3支撑块、液相源先驱块、固相支撑层、钕钡铜氧籽晶、固相先驱环。装配示意图如图4所示。该实施例的其他步骤与实施例1相同。实施例2制备的单畴钆钡铜氧超导环的上表面及侧面形貌照片见图5。

实施例3:

本实施例给出的是单畴钐(Sm)钡铜氧超导环的制备方法,包括以下步骤:

1)、配制固相源粉

取213.8218g BaCO3、86.1872g CuO混合,即BaCO3与CuO粉的摩尔比为1:1,用固态反应法制成BaCuO2粉。取139.4873g Sm2O3初始粉、111.7785g BaCuO2粉在球磨机混合均匀,即Sm2O3初始粉与BaCuO2粉的摩尔比为1:1.2,作为固相源粉。

2)、配制液相源粉

取20.0000g Y2O3初始粉、206.2545g BaCuO2粉、142.2721g CuO粉在球磨机混合均匀,即Y2O3初始粉与BaCuO2粉、CuO粉的摩尔比为1:10:6,作为液相源粉。

3)、压制过渡层

取2.0g固相源粉压制成直径为20.0mm,厚度为3mm的过渡层2。

4)、压制固相先驱环

取35.0g固相源粉压制成外径为32.0mm内径为10.0mm的固相先驱环3。其中固相先驱环的内径应大于过渡层的直径。

5)、压制固相支撑层

取6.0g固相源粉压制成直径为32.0mm,厚度为3mm的固相支撑层4。

6)、压制液相源先驱块

取52.5g液相源粉,压制成直径32.0mm的圆柱形液相源先驱块5,固相源粉与液相源粉的质量比为1:1.5。

7)、压制Yb2O3支撑块

取9g Yb2O3粉压制成与液相块直径相同的坯块,作为Yb2O3支撑块6。

8)、制备并选取钕钡铜氧籽晶

取54.8586g Nd2O3、32.1727g BaCO3、12.9687g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:1:1,用固态反应法制成Nd2BaCuO5粉。取62.9685g Nd2O3、147.7158g BaCO3、89.3157g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:4:6,用固态反应法制成NdBa2Cu3O7-δ粉。将Nd2BaCuO5粉体与NdBa2Cu3O7-δ(0≤δ≤1)粉体按照质量比为1:3混合均匀,作为先驱块,用顶部籽晶熔融织构法在晶体生长炉中进行烧结(籽晶选用解理平整的MgO单晶),得到钕钡铜氧块材。取自然解理的钕钡铜氧小方块,选取光亮平整的一个表面,裁剪成约3×3×2mm3的小块作为钕钡铜氧籽晶1。

9)、装配先驱块

装配示意图如图1所示。整个装配按轴对称的方式装配。装配时液相源先驱块5放在Y2O3支撑块6的正上方,固相支撑层4放在圆液相源先驱块5上,然后将过渡层2放在固相支撑层4上方,再将一块钕钡铜氧籽晶1置于过渡层2的表面中心,钕钡铜氧籽晶1自然解理中更平整的一面应贴向固相块的上表面放置,之后将固相先驱环3放在固相支撑层4上方,使过渡层2和钕钡铜氧籽晶1刚好处于固相先驱环3的中间,再整体放在5~10个等高的MgO单晶块7上,MgO单晶块7放置在Al2O3垫片8上。

10)、熔渗生长单畴钐钡铜氧环

将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至850℃,保温10小时,再以每小时40~60℃的升温速率升温至1068~1073℃,保温1~2.5小时;以每小时60℃的降温速率降温至1051~1055℃,以每小时0.2~0.5℃的降温速率慢冷至1032~1036℃,随炉自然冷却至室温,得到单畴钐钡铜氧环。

11)、渗氧处理

将单畴钐钡铜氧环置入石英管式炉中,在流通氧气气氛中,270℃的温区中慢冷200小时,得到单畴钐钡铜氧超导环。

实施例3制备的单畴钐钡铜氧超导环,用照相机拍摄上表面及侧面形貌,上表面形貌照片见图6,上表面和侧面形貌照片见图7。由图6、7可见,环形样品表面及侧面已经可以隐约看到不同取向生长的界线,为生长良好的单畴钐钡铜氧超导环。

实施例4:

本实施例给出的是单畴钇(Y)钡铜氧超导环的制备方法,包括以下步骤:

1)、配制固相源粉

取213.8218g BaCO3、86.1872g CuO混合,即BaCO3与CuO粉的摩尔比为1:1,用固态反应法制成BaCuO2粉。取150.0000g Y2O3初始粉、185.6290g BaCuO2粉在球磨机混合均匀,即Y2O3初始粉与BaCuO2粉的摩尔比为1:1.2,作为固相源粉。

2)、配制液相源粉

取20.0000g Y2O3初始粉、206.2545g BaCuO2粉、142.2721g CuO粉在球磨机混合均匀,即Y2O3初始粉与BaCuO2粉、CuO粉的摩尔比为1:10:6,作为液相源粉。

3)、压制固相先驱环

取25.0g固相源粉压制成外径为32.0mm内径为10.0mm的固相先驱环3。其中固相先驱环的内径应大于过渡层的直径。

4)、压制固相支撑层

取6.0g固相源粉压制成直径为32.0mm的固相支撑层4。

5)、压制液相源先驱块

取37.5g液相源粉,压制成直径32.0mm的圆柱形液相源先驱块5,固相源粉与液相源粉的质量比为1:1.5。

6)、压制Yb2O3支撑块

取9g Yb2O3粉压制成与液相块直径相同的坯块,作为Yb2O3支撑块6。

7)、制备并选取钕钡铜氧籽晶

取54.8586g Nd2O3、32.1727g BaCO3、12.9687g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:1:1,用固态反应法制成Nd2BaCuO5粉。取62.9685g Nd2O3、147.7158g BaCO3、89.3157g CuO粉混合,即Nd2O3与BaCO3、CuO粉的摩尔比为1:4:6,用固态反应法制成NdBa2Cu3O7-δ粉。将Nd2BaCuO5粉体与NdBa2Cu3O7-δ(0≤δ≤1)粉体按照质量比为1:3混合均匀,作为先驱块,用顶部籽晶熔融织构法在晶体生长炉中进行烧结(籽晶选用解理平整的MgO单晶),得到钕钡铜氧块材。取自然解理的钕钡铜氧小方块,选取光亮平整的一个表面,裁剪成约3×3×2mm3的小块作为钕钡铜氧籽晶1。

8)、装配先驱块

装配示意图如图4所示。在Al2O3垫片上表面自下而上以轴对称的方式依次放置MgO单晶块、Yb2O3支撑块、液相源先驱块、固相支撑层、钕钡铜氧籽晶、固相先驱环。

9)、熔渗生长单畴钇钡铜氧环

将装配好的坯体放入晶体生长炉中,以每小时80~150℃的升温速率升温至900℃,保温10小时,再以每小时40~60℃的升温速率升温至1042~1047℃,保温1~2.5小时;以每小时60℃的降温速率降温至1010~1014℃,以每小时0.2~0.5℃的降温速率慢冷至988~992℃,随炉自然冷却至室温,得到单畴钇钡铜氧环。

10)、渗氧处理

将单畴钇钡铜氧环置入石英管式炉中,在流通氧气气氛中,470~400℃的温区中慢冷200小时,得到单畴钇钡铜氧超导环。

制备的单畴钇钡铜氧超导环,用照相机拍摄表面及侧面形貌,上表面及侧面形貌照片见图8和图9。由图8可见,环形样品上表面可以清晰看到不同取向生长的界线,由图9可见,环形样品侧面从<110>和<010>方向观察则呈现出不同的形貌,为生长良好的单畴钇钡铜氧超导环。

从附图10可见,环形超导样品在77K下的屏蔽磁场可以达到0.4T,证明本发明的超导环具备极好的磁屏蔽性能。

从附图11可见,尽管环形超导样品中间有孔,其在77K下有着与同样尺寸超导块几乎相等的磁悬浮力,证明本发明的超导环的超导性能与超导块基本相同。

因此,本发明的方法制备的超导环具有良好的超导性能,且具有极好的磁屏蔽性能。

由于稀土元素性能接近,通过大量实验证明,本发明的方法制备的不同稀土元素钡氧超导环都具有良好的超导性能和磁屏蔽性能,因此,本发明的方法不局限于制备单畴钆钡铜氧超导环、单畴钐钡铜氧超导环和单畴钇钡铜氧超导环,也适用于所有单畴稀土钡铜氧超导环的制备。

本发明的底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环技术,通过将籽晶和过渡层置于固相环的底部,提供了一种制备超导环的新方法,既能实现液相源先驱块中液相的熔渗,又能保证单畴钆钡铜氧超导环的生长;不仅大大简化了环状超导体的制备过程,避免了由块状超导体加工至环状超导体过程中样品被破坏的可能性,同时也可以直接观察到环形超导体在生长完成后上表面的宏观生长形貌,有利于分析环形超导体的晶体生长过程。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

一种底部籽晶熔渗生长法制备单畴稀土钡铜氧超导环的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0