专利摘要

本发明涉及一种汽轮机回热系统的全工况仿真系统,将汽轮机回热系统的各个子设备以仿真模块表示,并通过仿真管道耦合连接构成汽轮机回热系统的仿真系统,再以主蒸汽流量、主蒸汽温度、热再热蒸汽温度、给水泵压力、凝结水泵压力、循环水温度和循环水流量作为输入参数,模拟汽轮机回热系统的全工况运行状态。该系统具体包括汽轮机抽气级仿真模块、加热器仿真模块、抽气管道仿真模块、除氧器仿真模块、给水泵仿真模块、凝汽器仿真模块、循环水泵仿真模块、凝结水泵仿真模块、锅炉过热管道仿真模块、锅炉再热管道仿真模块和中低压缸联通管道仿真模块。本发明为汽轮机回热系统的优化设计、状态监测、故障诊断以及变工况性能计算提供支持。

权利要求

1.一种汽轮机回热系统的全工况仿真系统,其特征在于,将汽轮机回热系统的各个子设备以仿真模块表示,并通过仿真管道耦合连接构成汽轮机回热系统的仿真系统,再以主蒸汽流量、主蒸汽温度、热再热蒸汽温度、给水泵压力、凝结水泵压力、循环水温度和循环水流量作为输入参数,模拟汽轮机回热系统的全工况运行状态。

2.根据权利要求1所述的汽轮机回热系统的全工况仿真系统,其特征在于,该系统包括汽轮机抽气级仿真模块、加热器仿真模块、抽气管道仿真模块、给水泵仿真模块、凝汽器仿真模块、循环水泵仿真模块、凝结水泵仿真模块、锅炉过热管道仿真模块、锅炉再热管道仿真模块和中低压缸联通管道仿真模块;

汽轮机抽气级仿真模块用于模拟汽轮机工作状态;各汽轮机抽气级仿真模块按照汽轮机抽气口的实际顺序顺次相连,分别用于描述汽轮机高压缸、中压缸和低压缸的运行状态;汽轮机抽气级仿真模块将汽轮机按照抽气口的设置,分为多段,逐段建立计算方程,采用蒸汽进口的马赫数和绝热系数作为中间过程量,拟合进出口压比的表达函数,以计算各抽气级的温度和压力;输入参数为入口处蒸汽的流量、温度、压力和抽气流量,输出参数为出口处蒸汽的温度、压力、流量;其中,高压缸入口参数来自于锅炉过热管道仿真模块,并将出口参数输入锅炉再热管道仿真模块;中压缸入口参数来自于再热管道仿真模块,并将出口参数输入中低压连通管仿真模块;低压缸的入口参数来自于中低压缸联通管仿真模块,并将出口参数输入凝气器仿真模块;

加热器仿真模块,由对应的抽气管道仿真模块输入抽气参数,由上游加热器或除氧器仿真模块输入给水参数,由下游加热器输入疏水参数,其中,紧邻锅炉过热管道的高压加热器,紧邻除氧器的低压加热器,没有疏水输入,并将计算的抽气流量参数返回对应的抽气级仿真模块,将计算的给水参数输入下游加热器或除氧器;加热器仿真模块包括高压加热器仿真模块和低压加热器仿真模块;所述抽气参数包括温度,压力;疏水参数包括温度、流量和压力;给水参数包括温度、流量和压力;

抽气管道仿真模块,用于连接汽轮机抽气级仿真模块和加热器仿真模块,并计算抽气在管道中的压力损失;

给水泵仿真模块用于接收除氧器仿真模块的提供的给水温度和压力,并设定给水流量,再将给水流量、温度和压力输入相邻的高压加热器;

凝汽器仿真模块,由低压缸的最末抽气级仿真模块输入汽轮机排气参数,并由循环水泵仿真模块,获得循环水进口水温和循环水流量,将凝汽器出口水温度、压力、流量参数输入凝结水泵仿真模块;

循环水泵仿真模块设定循环水进口水温,将循环水流量,循环水进口水温输入凝汽器仿真模块;

凝结水泵仿真模块,设定凝结水泵出口水压力,由凝汽器获得凝汽器出口水温度、流量参数,并将循环水流量、温度、压力参数输入到下游的低压加热器;

锅炉过热管道仿真模块,设定过热蒸汽温度,由相邻的高压加热器获得给水流量和给水压力,将过热蒸汽温度、压力、流量参数输入相邻的汽轮机抽气级仿真模块;

锅炉再热管道仿真模块,设定再热蒸汽温度,接收上游汽轮机抽气级的抽气压力、抽气流量,将再热蒸汽温度、再热蒸汽压力、再热蒸汽流量输入下游汽轮机抽气级仿真模块;

中低压缸联通管道仿真模块,接收上游汽轮机抽气级仿真模块的出口蒸汽温度、压力、流量参数,计算蒸汽压力损失,将蒸汽温度、压力、流量参数输入到下游汽轮机抽气级仿真模块。

3.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,所述汽轮机抽气级仿真模块均采用以下步骤方程建立模型,角标j表示对应的汽轮机抽气级:

计算抽气级压力由式(2)计算,

Pout,j=Pin,j·εj(2)

式中Pout,j为第j轮机抽气级出口压力,Pin,j为第j汽轮机抽气级进口压力,εj为第j汽轮机抽气级进出口压力压比;

计算汽轮机抽气级温度由式(3)计算:

Tout,j=fhP_T(hout,j,Pout,j)(3)

式中,函数fhP_T()为水蒸气性质参数查询函数,即通过焓值和压力查询对应的水蒸汽温度,hout,j为第j汽轮机抽气级出口焓,该焓值由式(4)计算

hout,j=hin,j-(hin,j-hc,j)·ηj(4)

式中,hin,j为第j汽轮机抽气进口蒸汽焓,ηj为第j汽轮机抽气级内效率,hc,j为第j汽轮机抽气级理想出口焓,由式(5)计算得到

hc,j=fps(Pout,j,sin,j)(5)

式中,sin,j为第j汽轮机抽气进口蒸汽的熵,fPs_h()为水蒸气性质参数查询函数,即通过压力和熵值查询对应的水蒸汽焓值;

计算汽轮机抽气级流量由式(6)计算

Dout,j=Din,j-Dj(6)

式中Din,j为第j汽轮机抽气级蒸汽进口流量,Dout,j为第j汽轮机抽气级蒸汽出口流量,Dj为第j汽轮机抽气级对应的加热器的抽气流量;

计算第j汽轮机抽气级压比εj,该参数是参数M的拟合函数即:

εj=Fj(M)(7)

式中,Maj为主蒸汽马赫数,kj为主蒸汽绝热系数,Fj()为压比拟合函数;

第j汽轮机抽气级内效率ηj,该参数是通过第j级流量的拟合函数计算得到即:

ηj=Gj(Din,j)(9)

Gj()选取二次函数形式,利用最小二乘法加以拟合。

4.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,所述抽气管道仿真模块均采用以下步骤建立计算模型,角标i对应各抽气管道仿真模块;

计算抽气管道出口温度,由式(10)计算

Ttube,i,out=Ttube,i,in·ηtube,i,T(10)

式中,Ttube,i,out为第i抽气管道蒸汽出口温度,Ttube,i,in为第i抽气管道抽气进口温度,ηtube,i,T为第i抽气管道抽气温度效率;

计算抽气管道出口压力,由式(11)计算

Ptube,i,out=Ptube,i,in·ηtube,i,p(11)

Ptube,i,out为第i抽气管道输出压力,Ptube,i,in为第i抽气管道的进气压力,ηtube,i,p第i抽气管道抽气压力效率。

5.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,各加热器仿真模块,采用以下步骤建立计算模型,角标n分别代表各加热器的序号;

按照抽气的工作状态,将加热器划分为过热蒸汽冷却段、凝结换热段和疏水冷却段三段,根据传热定律列出以下方程:

Qsh,n=ΔTsh,n·ksh,n·Ash,n(12)

Qc,n=ΔTc,n·kc,n·Ac,n(13)

Qd,n=ΔTd,n·kd,n·Ad,n(14)

式中,Qn为该加热器换热量,ΔT为换热端差,k为换热系数,A为换热面积,角标sh,c,d分别对应于加热器的过热蒸汽冷却段、凝结换热段和疏水冷却段;

计算各段换热系数,采用式(15)、(16)、(17),建立运算模型:

式中,α为传热热阻可按经验选取,ksh,n,i,kc,n,i,kd,n,i为该加热器管内金属内壁与蒸汽换热系数,ksh,n,o,kc,n,o,kd,n,o是加热器管外蒸汽与金属外壁换热系数;

计算各段换热端差,通过式(18)至式(20)计算

上述温度参数,有以下等量关系

Tout,fw,d,n=Tin,fw,c,n(21)

Tout,fw,c,n=Tin,fw,sh,n(22)

Tout,e,sh,n=Tin,e,c,n(23)

Tin,e,c,n=Tout,e,c,n(24)

Tout,e,c,n=Tin,e,d,n(25)

式中参数,角标分为四部分,第一部分out代表出口,in代表进口,第二部分e代表抽气,fw代表给水,第三部分sh代表别对应过热蒸汽冷却段,c凝结换热段,d疏水冷却段,第四部分n代表第n加热器;

式中,Tin,fw,d,n等于第n加热器给水进口温度Tfw,in,n,Tin,e,sh,n等于第n加热器抽气进口温度Te,in,n;给水各段压力,抽气各段压力分别相等;

对于各段换热段,列出热平衡方程

对于过热蒸汽冷却段

对于凝结水段

对于疏水冷却段

h代表各段蒸汽或给水温度、压力对应的焓值,Dn为第n加热器的抽气流量由式(31)计算得到,Dfw,in,n为输入第n加热器的给水流量;Ds,in,n为输入第n加热器的疏水流量,其中,第一高压加热器与第一低压加热器没有疏水输入,该流量取0,hs,in,n为输入第n加热器模块的疏水焓值;

计算第n加热器抽气流量由式(31)计算得到

计算第n加热器模块的输出参数:

输出的疏水出口温度为:

Ts,out,n=Tout,e,d,n(32)

输出的疏水出口流量为:

Ds,in,n=Dn(33)

输出的疏水出口压力为:

Ps,out,n=Pn(34)

输出的给水出口温度为:

Tfw,out,n=Tout,fw,sh,n(35)

输出的给水流量为:

Dfw,out,n=Dfw,in,n(36)

式中Dfw,in,n为输入第n加热器的给水流量;

输出的给水压力为:

Pfw,out,n=Pfw,in,n(37)

式中Pfw,in,n为输入第n加热器的给水压力

输出的疏水流量为:

Ds,out,n=Ds,in,n+Dn(39)。

6.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,锅炉再热管道仿真模块中,

再热蒸汽温度与再热蒸汽温度设定值相等;

再热蒸汽压力由下式计算:Pout,r=Pin,r·(1-βrh)

式中,Pout,0为主蒸汽压力,Pin,0为第一高压加热器仿真模块给水压力,βrh为再热管道压力损失系数;

再蒸汽流量与第二汽轮机抽气级流量相等。

7.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,所述加热器仿真模块中包括有除氧器仿真模块,设其序号为θ,则第1至θ-1加热器仿真模块为高压加热器仿真模块,第θ+1至第n加热器仿真模块为低压加热器仿真模块,

除氧器给水温度为除氧器进气压力对应的饱和温度;

除氧器抽气流量按照热平衡原理建立运算模型:

式中,Ds,θ-1为第θ-1高压加热器疏水流量,hs,3第θ-1高压加热器疏水温度和疏水压力对应的焓值,Dfw,θ+1为第一低压加热器给水流量,hfw,θ+1为第θ+1加热器给水温度和给水压力对应的焓值,hθ第θ抽气压力和第θ抽气温度对应的焓值,hθ,c为第θ抽气压力对应的饱和蒸汽焓值;

除氧器给水流量按式Dfw,θ=Dθ+Ds,θ-1+Dfw,θ+1计算;

中低压缸联通管道仿真模块输入参数为:第θ汽轮机抽气级温度、第θ汽轮机抽气级流量、第θ汽轮机抽气级压力,输出参数为:至第θ+1汽轮机抽气级仿真模块的低压缸进气温度、低压缸进气压力、低压缸进气流量;

其中,低压缸进气温度按式Tout,L=Tin,L·(1-βL,T)计算,

式中,Tout,L为低压缸进气温度,Tin,L为第θ汽轮机抽气级温度,βL,T为中低压缸联通管温度损失系数;

低压缸进气压力由式Pout,L=Pin,L·(1-βL,P)计算,

式中,Pout,L为低压缸进气压力,Pin,L为第θ汽轮机抽气级压力,βL,P为中低压缸联通管压力损失系数。

8.根据权利要求2中任一所述的汽轮机回热系统的全工况仿真系统,其特征在于,凝气器仿真模块中,

凝汽器出口水流量等于排气流量;

凝汽器出口水温由Qc=kcAcΔTc计算;

式中,Qc为凝汽器换热量,Ac为凝汽器换热面积,kc为凝汽器换热系数;;

凝汽器出口水压力为凝汽器出口水温对应的饱和压力。

9.根据权利要求2所述的汽轮机回热系统的全工况仿真系统,其特征在于,循环水泵仿真模块中,

循环水流量等于循环水流量设定值;

循环水进口水温等于循环水进口水温设定值;

凝结水泵仿真模块输入参数为凝结水泵压力设定值,来自凝气器的凝汽器出口水温和凝汽器出口水流量;输出参数为至第四低压加热器的凝结水流量,凝结水温度,凝结水压力;

其中,

凝结水流量等于凝气器出口水流量;

凝结水温度等于凝气器出口水温度;

凝结水压力等于凝结水泵压力设定值;

所述给水泵仿真模块中,

给水泵仿真模块输入参数为来除氧器仿真模块的除氧器给水流量,除氧器给水温度,给水泵压力设定值,输出参数为至第三高压加热器的给水泵给水流量,给水泵给水温度,给水泵给水压力。

其中

给水泵给水流量等于除氧器给水流量;

给水泵给水温度等于除氧器给水温度;

给水泵给水压力等于给水泵压力设定值。

10.根据权利要求2至9中任一所述的汽轮机回热系统的全工况仿真系统,其特征在于,

该系统具体包括第一至第九汽轮机抽气级仿真模块,第一、第二抽气级用于仿真汽轮机高压缸运行状态,第三、第四抽气级用于仿真中压缸运行状态,第五至第九抽气级用于仿真低压缸运行状态;

加热器仿真模块具体包括第一至第三高压加热器仿真模块、除氧器仿真模块,第一至第四低压加热器仿真模块;

所述抽气管道仿真模块包括第一至第八抽气管道仿真模块;

所述第一汽轮机抽气级仿真模块输入参数为来自锅炉过热管道仿真模块的主蒸汽温度、主蒸汽压力、主蒸汽流量,来自第一高压加热器仿真模块的第一高压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第二汽轮机抽气级仿真模块的第一汽轮机抽气级温度、第一汽轮机抽气级压力、第一汽轮机抽气级流量,至第一抽气管道仿真模块的第一汽轮机抽气级温度和第一汽轮机抽气级压力;

第二汽轮机抽气级仿真模块输入参数为来自第一汽轮机抽气级仿真模块的第一汽轮机抽气级温度、第一汽轮机抽气级压力、第一汽轮机抽气级流量,来自第二高压加热器仿真模块的第一高压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至锅炉再热管道仿真模块的第二汽轮机抽气级温度、第二汽轮机抽气级级压力、第二汽轮机抽气级流量,至第二抽气管道仿真模块的第二汽轮机抽气级温度、第二汽轮机抽气级压力;

第三汽轮机抽气级仿真模块输入参数为来自锅炉再热管道仿真模块的再热蒸汽温度、再热蒸汽压力、再热蒸汽流量,来自第三高压加热器仿真模块的第三高压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第四汽轮机抽气级仿真模块的第三汽轮机抽气级温度、第三汽轮机抽气级压力、第三汽轮机抽气级流量,至第三一抽气管道仿真模块的第三汽轮机抽气级温度、第三汽轮机抽气级压力;

第四汽轮机抽气级仿真模块输入参数为来自第三汽轮机抽气级仿真模块的第三汽轮机抽气级温度、第三汽轮机抽气级压力、第三汽轮机抽气级流量,来自第四高压加热器仿真模块的第四高压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至中低压缸联通管道仿真模块的第四汽轮机抽气级温度、第四汽轮机抽气级压力、第四汽轮机抽气级流量,至第四抽气管道仿真模块的第四汽轮机抽气级温度、第四汽轮机抽气级压力;

第五汽轮机抽气级仿真模块输入参数为来自中低压缸联通管道仿真模块的低压缸进气温度、低压缸进气压力、低压缸进气流量,来自第一低压加热器仿真模块的第一低压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第六汽轮机抽气级仿真模块的第五汽轮机抽气级温度、第五汽轮机抽气级压力、第五汽轮机抽气级流量,至第五抽气管道仿真模块的第五汽轮机抽气级温度、第五汽轮机抽气级压力;

第六汽轮机抽气级仿真模块输入参数为来自第五汽轮机抽气级仿真模块的第五汽轮机抽气级温度、第五汽轮机抽气级压力、第五汽轮机抽气级流量,来自第二低压加热器仿真模块的第二低压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第七汽轮机抽气级仿真模块的第六汽轮机抽气级温度、第六汽轮机抽气级压力、第六汽轮机抽气级流量,至第六抽气管道仿真模块的第六汽轮机抽气级温度、第六汽轮机抽气级压力;

第七汽轮机抽气级仿真模块输入参数为来自第六汽轮机抽气级仿真模块的第六汽轮机抽气级温度、第六汽轮机抽气级压力、第六汽轮机抽气级流量,来自第三低压加热器仿真模块的第三低压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第八汽轮机抽气级仿真模块的第七汽轮机抽气级温度、第七汽轮机抽气级压力、第七汽轮机抽气级流量,至第七抽气管道仿真模块的第七汽轮机抽气级温度、第七汽轮机抽气级压力;

第八汽轮机抽气级仿真模块输入参数为来自第七汽轮机抽气级仿真模块的第七汽轮机抽气级温度、第七汽轮机抽气级压力、第七汽轮机抽气级流量,来自第四低压加热器仿真模块的第四低压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至第九汽轮机抽气级仿真模块的第八汽轮机抽气级温度、第八汽轮机抽气级压力、第八汽轮机抽气级流量,至第八抽气管道仿真模块的第八汽轮机抽气级温度、第八汽轮机抽气级压力;

第九汽轮机抽气级仿真模块输入参数为来自第八汽轮机抽气级仿真模块的第八汽轮机抽气级温度、第八汽轮机抽气级压力、第八汽轮机抽气级流量,来自第四低压加热器仿真模块的第四低压加热器抽气流量;对输入数据进行处理,得到输出参数,输出参数为:至凝汽器仿真模块的排气温度、排气压力、排气流量;

第一高压加热器仿真模块输入参数为来自第一抽气管道仿真模块的第一高压加热器进气温度,第一高压加热器进气压力,来自第二高压加热器仿真模块的第二高压加热器给水流量,第二高压加热器给水温度,第二高压加热器给水压力;对输入数据进行处理,得到输出参数,输出参数为:至第一汽轮机抽气仿真模块的第一高压加热器抽气流量,至锅炉过热管道仿真模块的第一高压加热器给水压力,至第二高压加热器的第一高压加热器疏水流量,第一高压加热器疏水温度,第一高压加热器疏水压力;

第二高压加热器仿真模块输入参数为来自第二抽气管道仿真模块的第二高压加热器进气温度,第二高压加热器进气压力,来自第三高压加热器仿真模块的第三高压加热器给水流量,第三高压加热器给水温度,第三高压加热器给水压力,来自第一高压加热器的第一高压集热器疏水流量,第一高压加热器疏水温度,第一高压加热器疏水流量;对输入数据进行处理,得到输出参数,输出参数为:至第二汽轮机抽气仿真模块的第二高压加热器抽气流量,至第一高压加热器仿真模块的第二高压加热器给水流量,第二高压加热器给水压力,至第三高压加热器的第二高压加热器疏水流量,第二高压加热器疏水温度,第二高压加热器疏水压力;

第三高压加热器仿真模块输入参数为来自第三抽气管道仿真模块的第三高压加热器进气温度,第三高压加热器进气压力,来自给水泵仿真模块的给水泵给水流量,给水泵给水温度,给水泵给水压力,来自第二高压加热器的第二高压集热器疏水流量,第二高压加热器疏水温度,第二高压加热器疏水流量;对输入数据进行处理,得到输出参数,输出参数为:至第三汽轮机抽气仿真模块的第三高压加热器抽气流量,至第二高压加热器仿真模块的第三高压加热器给水流量,第三高压加热器给水压力,至除氧器仿真模块的第三高压加热器疏水流量,第三高压加热器疏水温度,第三高压加热器疏水压力;

第一低压加热器仿真模块输入参数为来自第五抽气管道仿真模块的第一低压加热器进气温度,第一低压加热器进气压力,来自第二低压加热器仿真模块的第二低压加热器给水流量,第二低压加热器给水温度,第二低压加热器给水压力;对输入数据进行处理,得到输出参数,输出参数为:至第五汽轮机抽气仿真模块的第一低压加热器抽气流量,至除氧器仿真模块的第一低压加热器给水流量,第一低压加热器给水压力,第一低压加热器给水温度,至第二低压加热器的第一低压加热器疏水流量,第一低压加热器疏水温度,第一低压加热器疏水压力;

第二低压加热器仿真模块输入参数为来自第六抽气管道仿真模块的第二低压加热器进气温度,第二低压加热器进气压力,来自第三低压加热器仿真模块的第三低压加热器给水流量,第三低压加热器给水温度,第三低压加热器给水压力,来自第一低压加热器疏水流量,第一低压加热器疏水温度,第一低压加热器疏水压力;对输入数据进行处理,得到输出参数,输出参数为:至第六汽轮机抽气仿真模块的第二低压加热器抽气流量,至第一低压加热器仿真模块的第二低压加热器给水流量,第二低压加热器给水压力,第二低压加热器给水温度,至第三低压加热器的第二低压加热器疏水流量,第二低压加热器疏水温度,第二低压加热器疏水压力;

第三低压加热器仿真模块输入参数为来自第七抽气管道仿真模块的第三低压加热器进气温度,第三低压加热器进气压力,来自第四低压加热器仿真模块的第四低压加热器给水流量,第四低压加热器给水温度,第四低压加热器给水压力,来自第二低压加热器疏水流量,第二低压加热器疏水温度,第二低压加热器疏水压力;对输入数据进行处理,得到输出参数,输出参数为:至第七汽轮机抽气仿真模块的第三低压加热器抽气流量,至第二低压加热器仿真模块的第三低压加热器给水流量,第三低压加热器给水压力,第三低压加热器给水温度,至第四低压加热器的第三低压加热器疏水流量,第三低压加热器疏水温度,第三低压加热器疏水压力;

第四低压加热器仿真模块输入参数为来自第八抽气管道仿真模块的第四低压加热器进气温度,第四低压加热器进气压力,来自凝结水泵仿真模块的凝结水流量,凝结水温度,凝结水压力,来自第三低压加热器疏水流量,第三低压加热器疏水温度,第三低压加热器疏水压力;对输入数据进行处理,得到输出参数,输出参数为:至第八汽轮机抽气仿真模块的第四低压加热器抽气流量,至第三低压加热器仿真模块的第四低压加热器给水流量,第四低压加热器给水压力,第四低压加热器给水温度;

第一抽气管道仿真模块输入参数为来自第一汽轮机抽气级的第一汽轮机抽气级温度和第一汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第一高压加热器仿真模块的第一高压加热器进气温度和第一高压加热器进气压力;

第二抽气管道仿真模块输入参数为来自第二汽轮机抽气级的第二汽轮机抽气级温度和第二汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第二高压加热器仿真模块的第二高压加热器进气温度和第二高压加热器进气压力;

第三抽气管道仿真模块输入参数为来自第三汽轮机抽气级的第一汽轮机抽气级温度和第三汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第三高压加热器仿真模块的第三高压加热器进气温度和第三高压加热器进气压力;

第四抽气管道仿真模块输入参数为来自第四汽轮机抽气级的第四汽轮机抽气级温度和第四汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至除氧器仿真模块的除氧器进气温度,除氧器进气压力;

第五抽气管道仿真模块输入参数为来自第五汽轮机抽气级的第五汽轮机抽气级温度和第五汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第一低压加热器仿真模块的第一低压加热器进气温度和第一低压加热器进气压力;

第六抽气管道仿真模块输入参数为来自第六汽轮机抽气级的第五汽轮机抽气级温度和第六汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第二低压加热器仿真模块的第二低压加热器进气温度和第二低压加热器进气压力;

第七抽气管道仿真模块输入参数为来自第七汽轮机抽气级的第五汽轮机抽气级温度和第七汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第三低压加热器仿真模块的第三低压加热器进气温度和第三低压加热器进气压力;

第八抽气管道仿真模块输入参数为来自第八汽轮机抽气级的第八汽轮机抽气级温度和第八汽轮机抽气级压力,对输入数据进行处理,得到输出参数,输出参数为:至第四低压加热器仿真模块的第四低压加热器进气温度和第四低压加热器进气压力。

说明书

技术领域

本发明属于汽轮机回热系统仿真技术,涉及一种仿真系统系统,特别针对汽轮机回热系统的仿真,用于汽轮机回热系统的全工况的运行仿真。

背景技术

汽轮机回热系统全工况仿真是指汽轮机回热系统不同负荷、不同设备状态、不同系统拓扑结构时的热力性能状态仿真。由于我国电力系统的构成特性,火电机组需要参与调峰,这使得火电机组长时间处于非设计负荷的工作状态。同时随着系统运行,设备的状态会产生一定程度的劣化,使运行工况进一步偏离设计值,因此汽轮机回热系统全工况的建模仿真对研究机组变工况能耗分布规律,优化现场运行操作、优化回热系统设计有着重要的意义。

在以往的汽轮回热系统建模仿真工作中,由于建模方式、模型简化、计算量和模型收敛等难题的限制,汽轮机回热系统模型没有很好的解决汽轮机回热系统的全工况仿真,主要有以下原因:

1.以往的仿真建模依照满负荷设计,各设备工作状态不随系统负荷、边界条件的变化而变化;

2.忽略了阀门、管道的阻力特性与给水泵运行工况的耦合作用;

3.汽轮机设计参数缺乏,只能依靠弗留格尔公式建立的汽轮机模型,在变工况计算时存在较大误差,即当计算负荷偏离基准负荷较多时,弗留格尔公式的精度将无法保证。

发明内容

本发明提供了一种汽轮机回热系统的全工况仿真系统,可以克服现有技术存在的问题,能够将汽轮机回热系统分为诸多子设备运算模型的耦合连接,以主蒸汽流量、主蒸汽温度、热再热蒸汽温度、给水泵压力、凝结水泵压力、循环水温度和循环水流量作为输入参数,模拟汽轮机回热系统的全工况运行状态。

本发明提供的一种汽轮机回热系统的全工况仿真系统,其特征在于,将汽轮机回热系统的各个子设备以仿真模块表示,并通过仿真管道耦合连接构成汽轮机回热系统的仿真系统,再以主蒸汽流量、主蒸汽温度、热再热蒸汽温度、给水泵压力、凝结水泵压力、循环水温度和循环水流量作为输入参数,模拟汽轮机回热系统的全工况运行状态。

作为上述技术方案的改进,该系统包括汽轮机抽气级仿真模块、加热器仿真模块、抽气管道仿真模块、给水泵仿真模块、凝汽器仿真模块、循环水泵仿真模块、凝结水泵仿真模块、锅炉过热管道仿真模块、锅炉再热管道仿真模块和中低压缸联通管道仿真模块;

汽轮机抽气级仿真模块用于模拟汽轮机工作状态;各汽轮机抽气级仿真模块按照汽轮机抽气口的实际顺序顺次相连,分别用于描述汽轮机高压缸、中压缸和低压缸的运行状态;汽轮机抽气级仿真模块将汽轮机按照抽气口的设置,分为多段,逐段建立计算方程,采用蒸汽进口的马赫数和绝热系数作为中间过程量,拟合进出口压比的表达函数,以计算各抽气级的温度和压力;汽轮机抽气级的输入参数为入口处蒸汽的流量、温度、压力和抽气流量,输出参数为出口处蒸汽的温度、压力、流量;其中,高压缸入口参数来自于锅炉过热管道仿真模块,并将出口参数输入锅炉再热管道仿真模块;中压缸入口参数来自于再热管道仿真模块,并将出口参数输入中低压连通管仿真模块;低压缸的入口参数来自于中低压缸联通管仿真模块,并将出口参数输入凝气器仿真模块;

加热器仿真模块,由对应的抽气管道仿真模块输入抽气参数,由上游加热器或除氧器仿真模块输入给水参数,由下游加热器输入疏水参数(其中,紧邻锅炉过热管道的高压加热器,紧邻除氧器的低压加热器,没有疏水输入)并将计算的抽气流量参数返回对应的抽气级仿真模块,将计算的给水参数输入下游加热器或除氧器;加热器仿真模块包括高压加热器仿真模块和低压加热器仿真模块;所述抽气参数包括温度,压力;疏水参数包括温度、流量和压力;给水参数包括温度、流量和压力;

抽气管道仿真模块,用于连接汽轮机抽气级仿真模块和加热器仿真模块,并计算抽气在管道中的压力损失;

给水泵仿真模块用于接收除氧器仿真模块的提供的给水温度和压力,并设定给水流量,再将给水流量、温度和压力输入相邻的高压加热器;

凝汽器仿真模块,由低压缸的最末抽气级仿真模块输入汽轮机排气参数,并由循环水泵仿真模块,获得循环水进口水温和循环水流量,将凝汽器出口水温度、压力、流量参数输入凝结水泵仿真模块;

循环水泵仿真模块设定循环水进口水温,将循环水流量,循环水进口水温输入凝汽器仿真模块;

凝结水泵仿真模块,设定凝结水泵出口水压力,由凝汽器获得凝汽器出口水温度、流量参数,并将循环水流量、温度、压力参数输入到下游的低压加热器;

锅炉过热管道仿真模块,设定过热蒸汽温度,由相邻的高压加热器获得给水流量和给水压力,将过热蒸汽温度、压力、流量参数输入相邻的汽轮机抽气级仿真模块;

锅炉再热管道仿真模块,设定再热蒸汽温度,接收上游汽轮机抽气级的抽气压力、抽气流量,将再热蒸汽温度、再热蒸汽压力、再热蒸汽流量输入下游汽轮机抽气级仿真模块;

中低压缸联通管道仿真模块,接收上游汽轮机抽气级仿真模块的出口蒸汽温度、压力、流量参数,计算蒸汽压力损失,将蒸汽温度、压力、流量参数输入到下游汽轮机抽气级仿真模块。

与现有技术相比,本发明具有以下特征:

(1)本发明所构建的汽轮机回热系统仿真系统可以模拟汽轮机回热系统在各个工况下的运行状况,包括:负荷变化、设备故障、设备劣化等;

(2)本发明所述的汽轮机回热系统仿真系统,将锅炉管道、抽气管道模型、汽轮机、表面式加热器、凝汽器、泵等耦合链接,考虑了各个设备之间的耦合影响;

(3)本发明利用参数M(马赫数和绝热系数的组合)作为中间过程量进行的汽轮机建模,可以在较大负荷变动、设备故障、回热系统结构变化等工况,合理地仿真汽轮机运行工况,将在发明内容和具体实例中进一步说明。

总之,本发明不仅可用于不同负荷工况下汽轮机回热系统的运行性能仿真,还可用于设备状态劣化、设备故障、系统结构变化工况下的汽轮机回热系统运行性能仿真。

附图说明

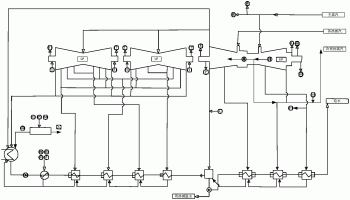

图1为本发明应用实例对象的热力原则图;

图2为本发明实例提供的系统结构示意图;

图3为本发明采用马赫数和绝热系数作为中间变量的汽轮机压比拟合曲线;

图4为不同循环水温度对应循环水流量与汽轮机输出功率关系曲线图(100%负荷);

图5为不同循环水温度对应循环水流量与汽轮机输出功率关系曲线图(75%负荷);

图6为不同清洁度下循环水流量与汽轮机输出功率关系曲线图(冷却水入口温度为15℃)。

具体实施方式

本发明提供的一种汽轮机回热系统的全工况仿真系统,将汽轮机回热系统分为诸多设备并耦合连接,以主蒸汽流量、主蒸汽温度、热再热蒸汽温度、给水泵压力、凝结水泵压力、循环水温度和循环水流量作为输入参数,模拟汽轮机回热系统的全工况运行状态。

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

如图2所示,本发明实例具体包括第一至第九汽轮机抽气级仿真模块、凝汽器仿真模块、第一至第三高压加热器仿真模块、第一至第四低压加热器仿真模块、第一至第八抽气管道仿真模块、除氧器仿真模块、给水泵仿真模块、凝汽器仿真模块、循环水泵仿真模块、凝结水泵仿真模块、锅炉过热管道仿真模块、锅炉再热管道仿真模块和中低压缸联通管道仿真模块;

本实例中,所述锅炉过热管道仿真模块输入参数为:主蒸汽温度设定值、主蒸汽流量设定值、第一高压加热器仿真模块给水压力,输出参数为:至第一汽轮机抽气级仿真模块的主蒸汽温度、主蒸汽压力、主蒸汽流量,并以下步骤方程建立模型。

主蒸汽温度与主蒸汽温度设定值相等;

主蒸汽压力由式(1)计算

Pout,0=Pin,0·(1-βsh) (1)

式中,Pout,0为主蒸汽压力,Pin,0为第一高压加热器仿真模块给水压力,βsh为过热管道压力损失系数可根据经验选取为0.1或采用现场数据进行拟合;

主蒸汽流量与主蒸汽流量设疋值相等。

汽轮机抽气级仿真模块用于模拟汽轮机工作状态;本实例中,第一至第九汽轮机抽气级仿真模块均采用以下步骤方程建立模型,角标j表示对应的汽轮机抽气级:

1,计算抽气级压力由式(2)计算,

Pout,j=Pin,j·εj (2)

式中Pout,j为第j汽轮机抽气级出口压力,Pin,j为第j汽轮机抽气级进口压力,εj为第j汽轮机抽气级进出口压力压比(计算方法将在下文阐述);

2,计算汽轮机抽气级温度由式(3)计算:

Tout,j=fhP_T(hout,j,Pout,j) (3)

式中,函数fhP_T()为水蒸气性质参数查询函数,即通过焓值和压力查询对应的水蒸汽温度,hout,j为第j汽轮机抽气级出口焓,该焓值由式(4)计算

hout,j=hin,j-(hin,j-hc,j)·ηj (4)

式中,hin,j为第j汽轮机抽气进口蒸汽焓(由进口蒸汽压力和进口蒸汽温度通过水蒸气性质查询得到),ηj为第j汽轮机抽气级内效率(计算方法将在下文阐述),hc,j为第j汽轮机抽气级理想出口焓,由式(5)计算得到

hc,j=fps(Pout,j,sin,j) (5)

式中,sin,j为第j汽轮机抽气进口蒸汽的熵,fPs_h()为水蒸气性质参数查询函数,即通过压力和熵值查询对应的水蒸汽焓值;

3,计算汽轮机抽气级流量由式(6)计算

Dout,j=Din,j-Dj (6)

式中Din,j为第j汽轮机抽气级蒸汽进口流量,Dout,j为第j汽轮机抽气级蒸汽出口流量,Dj为第j汽轮机抽气级对应的加热器或除氧器的抽气流量;

4,计算第j汽轮机抽气级压比εj,该参数是参数M的拟合函数即:

εj=Fj(M) (7)

式中,Maj为主蒸汽马赫数,kj为主蒸汽绝热系数,Fj()为压比拟合函数,根据第j级进口的马赫数和绝热系数,查询第j级进出口压力的压比。

Fj()一般选取二次函数形式(即εj=aMj2+bMj+c)利用最小二乘法加以拟合,但不限于此,拟合所用数据一般采用热力原则图(如图1所示)中所给出的结果,也可以根据现场实际测量数据加以拟合。

5,第j汽轮机抽气级内效率ηj,该参数是通过该级流量的拟合函数计算得到即:

ηj=Gj(Din,j) (9)

Gj()一般选取二次函数形式(即ηj=aDin,j2+bDin,j+c)利用最小二乘法加以拟合,但不限于此,拟合所用数据一般采用热力原则图(如图1所示)中所给出的结果,也可以根据现场实际测量数据加以拟合。

抽气管道仿真模块,用于连接汽轮机抽气级仿真模块,以及加热器仿真模块或除氧器仿真模块,并计算抽气在管道中的压力损失;

第一至第九抽气管道仿真模块,均采用以下步骤建立计算模型,角标i对应各抽气管道仿真模块;

1,计算抽气管道出口温度,由式(10)计算

Ttube,i,out=Ttube,i,in·ηtube,i,T (10)

式中,Ttube,i,out为第i抽气管道蒸汽出口温度,输入与之相连的加热器,Ttube,i,in为第i抽气管道抽气进口温度,取自与之相连的汽轮机抽气级,ηtube,i,T为第i抽气管道抽气温度效率,可根据经验选取为1或采用现场数据进行拟合;

2,计算抽气管道出口压力,由式(11)计算

Ptube,i,out=Ptube,i,n·ηtube,i,p (11)

Ptube,i,out为第i抽气管道的输出压力,输入与之相连的加热器的进气压力,Ptube,i,in为第i抽气管道的输入压力,取自与之相连的汽轮机抽气级,ηtube,i,p为第i抽气管道抽气压力效率,可根据经验选取为0.97或采用现场数据进行拟合;

本实例中,第一抽气管道仿真模块输入参数为来自第一汽轮机抽气级的第一汽轮机抽气级温度和第一汽轮机抽气级压力,输出参数为至第一高压加热器仿真模块的第一高压加热器进气温度和第一高压加热器进气压力。

第二至第八抽气管道仿真模块的仿真内容与第一抽气管道仿真模块相同,只是进出口参数存在差别,故下文中不在赘述。

加热器仿真模块,由对应的抽气管道仿真模块输入抽气参数,由上游加热器或除氧器仿真模块输入给水参数,由下游加热器输入疏水参数,其中,紧邻锅炉过热管道的高压加热器,紧邻除氧器的低压加热器,没有疏水输入,并将计算的抽气流量参数返回对应的抽气级仿真模块,将计算的给水参数输入下游加热器或除氧器;加热器仿真模块包括高压加热器仿真模块和低压加热器仿真模块;所述抽气参数包括温度,压力;疏水参数包括温度、流量和压力;给水参数包括温度、流量和压力;

各加热器仿真模块,采用以下步骤建立计算模型。角标n分别代表各加热器,其中1-3代表第一至第三高压加热器,4代表除氧器,5-8代表第一至第四低压加热器。

1,按照抽气的工作状态,将加热器划分为过热蒸汽冷却段、凝结换热段和疏水冷却段三段,根据传热定律列出以下方程:

Qsh,n=ΔTsh,n·ksh,n·Ash,n (12)

Qc,n=ΔTc,n·kc,n·Ac,n (13)

Qd,n=ΔTd,n·kd,n·Ad,n (14)

式中,Qn为第n加热器换热量,ΔT为换热端差,k为换热系数,A为换热面积,角标sh,c,d分别对应于加热器的过热蒸汽冷却段、凝结换热段和疏水冷却段。

各段换热面积可由加热器制造厂商所提供的使用说明书中查询,低压加热器中过热蒸汽冷却段换热面积为0。

2,计算各段换热系数,采用式(15)、(16)、(17),建立运算模型:

一种汽轮机回热系统的全工况仿真系统专利购买费用说明

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

![]()

动态评分

0.0