专利摘要

本发明公开了一种锥齿轮加工方法,根据被加工齿轮的几何参数和要求的齿制,按照如下步骤:(1)确定产形轮参数;(2)确定产形轮齿线;(3)确定刀具参数;(4)确定形成产形轮齿面的刀具运动;(5)确定产形轮基本齿面修形;(6)确定产形轮展成齿轮的运动;(7)对产形轮展成齿轮的运动进行修正;(8)完成对被加工齿轮的展成。本发明具有如下优点和效果:(1)在同一台机床上可以实施直齿、弧齿、摆线齿和准渐开线齿等锥齿轮的切削和磨削;(2)刀具尺寸仅由被加工齿轮模数决定,与被加工齿轮直径和齿宽无关;(3)刀具或砂轮直径小,机床主轴扭矩小,机床受力小,机床变形小,加工精度高;(4)可以方便地控制齿面接触斑点的位置、大小和形状。也可以加工出理论上完全共轭的各种锥齿轮副;(5)可以精确实现被加工齿轮副要求的传动比函数。

说明书

技术领域技术领域:

本发明涉及一种锥齿轮加工方法,是一种适用于直齿和各种曲线齿锥齿轮的切削和磨削加工方法。

技术背景背景技术:

1.传统锥齿轮加工原理与方法

锥齿轮有曲线齿和直齿两大类。曲线齿锥齿轮主要有三种:1)收缩齿弧齿,2)等高齿摆线齿和3)等高齿准渐开线齿锥齿轮。

目前收缩齿弧齿锥齿轮加工方法以Gleason为代表,机床摇盘代表产形轮,所用切齿刀盘多个同侧刀刃排列在同一个直径上,加工时多条刀刃的公共回转面,即切削运动的轨迹面就是产形轮齿面。产形轮齿线为圆弧,该产形轮齿面包络被加工齿轮齿面。

如把砂轮做成与刀刃回转面类似或相同的筒形砂轮也可以磨齿。磨齿时筒形砂轮回转表面就是产形轮齿面。

收缩齿齿轮副的大轮和小轮不能用同一产形轮加工,故不能加工完全共轭的齿轮副。

该加工原理要求刀盘或筒形砂轮直径大致等于被加工齿轮锥距。受刀盘或筒形砂轮直径限制,当前能切削的齿轮最大直径为1600毫米,能磨削的齿轮最大直径为1000毫米。

摆线齿锥齿轮加工方法以Klingelnberg和Oerlikon为代表,也用机床摇盘代表产形轮,与Gleason不同的是摆线齿刀盘刀齿分为若干组,每组至少有一个内刀和一个外刀,分别加工被加工齿轮的凸面和凹面。刀盘和产形轮各有一个滚圆,刀盘滚圆直径与产形轮滚圆直径的比等于刀盘刀齿组数和产形轮齿数的比。当刀盘滚圆在产形轮滚圆上纯滚动,刀刃相对于产形轮扫出的曲面即为产形轮齿面,刀刃上的点在产形轮平面内的轨迹为延长外摆线。被加工齿轮的齿面同样由产形轮齿面包络而成。

摆线齿锥齿轮的产形轮齿面不是回转面,用目前的方法不能磨齿。

摆线齿锥齿轮理论上可以加工出完全共轭的齿轮副,但为了实现实际要求的局部接触,Klingelnberg采用机械结构极为复杂的双层刀盘,Oerlikon采用计算繁复的刀倾方法。

摆线齿刀盘直径比弧齿刀盘直径稍小。当前能加工的最大齿轮直径为2300毫米。

准渐开线齿锥齿轮是Klingelnberg独有的齿制,也用机床摇盘代表产形轮,锥形滚刀刀刃分布在等导程圆锥螺旋面上,节锥半角等于30度。加工时,滚刀节锥与产形轮节面相切,刀刃在产形轮上扫出的曲面即为产形轮齿面,刀刃与产形轮节面的交点在产形轮节面上的轨迹为延长渐开线。被加工齿轮的齿面同样由产形轮齿面包络而成。

这种齿轮用目前的方法也不能磨齿。

按这种原理加工的准渐开线齿锥齿轮理论上只有节锥齿线共轭,齿顶和齿根都有误差而不共轭。为了得到要求的齿面接触,必须针对每种齿轮副对滚刀进行极为复杂和困难的修正,而且这种修正只能依靠反复试凑来进行。

虽然这种齿制特别适合于重载大型锥齿轮应用,但受锥形滚刀制造的限制,准渐开线齿锥齿轮目前最大加工直径仅300毫米,最大法向模数仅6毫米。

直齿锥齿轮加工方法有三种:刨齿、双刀盘铣和圆拉。刨齿和双刀盘铣都采用平面产形轮3。在刨齿中,用两片刨刀的直线刀刃的往复运动扫出的平面分别代表平面产形轮3齿的左右面。在双刀盘铣齿中,用刀齿相互嵌入的两片铣刀的切削刃回转形成的平面分别代表平面产形轮3齿的左右面。圆拉是一种成形法,盘形拉刀的圆周上分布着粗拉和精拉刀齿,精拉刀齿的廓形由被拉齿轮不同齿宽处的齿形决定。拉齿时,齿轮固定不动,圆盘拉刀在回转的同时,还沿被拉齿轮的锥距方向平移,形成完整的被拉齿轮齿面。

以上三种方法都不适合于加工大型直齿锥齿轮。

近十多年来,Gleason和Klingelnberg都发明了六轴联动的数控锥齿轮机床,取消了机床摇盘,但加工方法都没有本质性的发展。

综上所述,现有曲线齿锥齿轮加工方法有如下主要局限性:

1)用刀盘加工由于产形轮齿面是刀盘切削运动的轨迹面,故只能加工弧齿或摆线齿锥齿轮;

2)弧齿和摆线齿刀盘直径随齿轮直径增大而增大。大直径刀盘制造困难,而且大直径刀盘在相同的切削力下机床主轴扭矩和轴承受力成比例增大,机床变形大。所以目前的曲线齿锥齿轮加工方法不能加工大型锥齿轮;

3)准渐开线齿锥齿轮能加工的直径和模数更小;

4)加工摆线齿和准渐开线齿锥齿轮的刀具的切削运动轨迹面不是回转面,故不能磨齿;

5)用目前的方法加工出的收缩齿弧齿和准渐开线齿锥齿轮理论上不共轭,只能用近似方法,所以齿轮副的接触斑点和运动曲线控制困难。

现有直齿锥齿轮刨齿法效率低,不能加工大型齿轮;双刀盘铣削受齿宽限制也不能加工大型齿轮;圆拉法刀具专用,极其昂贵,也不能加工大型齿轮。

2.按自由曲面加工锥齿轮的原理与方法

近年来出现了在五轴加工中心上铣削锥齿轮的方法。该方法主要是基于自由曲面加工原理。

发明内容发明内容:

本发明的目的在于克服上述现有传统加工技术的局限性,提供一种锥齿轮加工新方法,且该方法不是按自由曲面来加工锥齿轮,采用了数字产形轮展成法加工锥齿轮。该方法可实现直齿和各种曲线齿锥齿轮的高精度切削和磨削加工,按照如下步骤:

(1)确定产形轮参数:按照下式确定产形轮参数

Zp为产形轮齿数,Z1为小轮1齿数,Z2为大轮2齿数,δp为产形轮节锥角,产形轮节曲面为平面时 δ01为小轮1节锥角,δ02为大轮2节锥角;产形轮中点半径等于齿轮副中点锥距;中点螺旋角等于齿轮副中点螺旋角;中点齿距等于齿轮副中点齿距;

(2)确定产形轮齿线:所述产形轮齿线为产形轮齿面与产形轮节曲面的交线,产形轮节曲面可以是平面,也可以是锥面;

(3)确定刀具参数:根据被加工齿轮的参数确定指形刀具或盘形刀具的参数;

所述指形刀具的锥顶半角α在0到αn的范围内选取,αn为被加工齿轮的法向压力角;所述指形刀具的小端直径小于等于被加工齿轮的最小槽底宽度,有效部分轴向长度H应大于被加工齿轮的最大齿全深;

用所述盘形刀具加工被加工齿轮凸面时,盘形刀具的锥底角αx一股在0到0.5αn的范围内选取,αn为被加工齿轮的法向压力角;刀顶宽度应小于被加工齿轮的最小槽底宽度,有效部分高度H要能加工出被加工齿轮的最大齿全深,非工作侧应避免与被加工齿轮凹面干涉;

用所述盘形刀具加工被加工齿轮凹面时,盘形刀具的底锥角αv一股在1.5αn到2αn的范围内选取,αn为被加工齿轮的法向压力角;刀顶宽度小于被加工齿轮的最小槽底宽度,有效部分高度H大于等于被加工齿轮的最大齿全深,非工作侧应避免与被加工齿轮凸面干涉;

(4)确定形成产形轮齿面的刀具运动:保持大轮和小轮的刀具的轴线始终在同一平面内,且使大轮和小轮的回转面沿一条直母线相切,该直母线与产形轮齿线相交,该直母线与产形轮平面法线夹角为齿轮的法向压力角αn;刀具相对于产形轮的运动使大轮和小轮刀具轴线所在平面始终与产形轮齿线的法线和产形轮平面的法线构成的平面重合;使刀具从产形轮齿线的一端按上述要求运动到另一端,大轮刀具就包络出大轮2产形轮基本齿面,小轮刀具就包络出小轮1产形轮基本齿面,并且大轮2产形轮基本齿面和小轮1产形轮基本齿面完全贴合;

(5)确定产形轮基本齿面修形:根据被加工齿轮齿面局部接触要求对产形轮基本齿面修形;

(6)确定产形轮展成齿轮的运动:所述产形轮展成齿轮的运动是产形轮与被加工齿轮之间的速比与它们的齿数比成反比;

(7)对产形轮展成齿轮的运动的修正;

(8)完成对被加工齿轮的展成。

所述步骤中的步骤(5)是指对大轮2产形轮基本齿面、小轮1产形轮基本齿面其中之一或两者同时修形;所述齿高方向的修形在刀具上实现,齿宽方向的修形由对形成产形轮齿面的刀具运动的修正实现。

所述步骤中的步骤(8)是指:首先,根据齿面包络精度要求,在需要的产形轮转角范围内优化确定一组产形轮转角位置数据,求出被加工齿轮的相应转角位置数据。在每一对产形轮与被加工齿轮的位置,产形轮与被加工齿轮的相对位置不变,刀具作形成产形轮齿面的运动,形成在该位置与被加工齿轮相互啮合的部分;然后产形轮和被加工齿轮再运动到下一个相对位置,重复上述刀具相当于产形轮的运动,直到完成所有优化确定的位置,就完成了被加工齿轮齿面的展成。

本发明具有如下优点和效果:

(1)在同一台机床上可以实施直齿、弧齿、摆线齿和准渐开线齿等锥齿轮的切削和磨削;

(2)刀具尺寸仅由被加工齿轮模数决定,与被加工齿轮直径和齿宽无关;

(3)所以刀具或砂轮直径小,机床主轴扭矩小,机床受力小,机床变形小,加工精度高;

(4)可以方便地控制齿面接触斑点的位置、大小和形状。也可以加工出理论上完全共轭的齿轮副;

(5)可以精确实现被加工齿轮副要求的传动比函数。

附图说明附图说明:

图1为本发明所采用的两种刀具或砂轮的外形图。

图1(a)为指形刀具或砂轮,图1(b)为盘形刀具或砂轮。

图2为本发明平面产形轮原理图;

其中:1为小轮;2为大轮;3为平面产形轮。

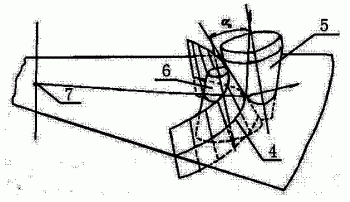

图3为本发明的产形轮齿面形成示意图。

其中:4为产形轮齿线;5为大轮刀具;6为小轮刀具;7为产形轮中心。

图4为本发明实施例所采用盘形刀具或砂轮的外形图。

图4(a)为大轮凸面和小轮凸面共用盘形刀具或砂轮,图4(b)为大轮凹面和小轮凹面共用盘形刀具或砂轮。

具体实施方式具体实施方式:

下面结合附图对本发明做进一步详细描述:

为实现上述目的,本发明的技术解决方案是:一种锥齿轮加工方法,

(1)采用图1(a)所示指形刀具或图1(b)所示盘形刀具(包括铣刀或砂轮,以下同),图中所示刀具参数仅由被加工齿轮模数决定,与被加工齿轮直径和齿宽无关,这是与现有传统方法不同点之一。所用指形刀具的锥顶半角α在0到αn的范围内选取。加工被加工齿轮凸面侧所用盘形刀具的锥底角αx一股在0到0.5αn的范围内选取;加工被加工齿轮凹面侧所用盘形刀具的锥底角αv一股在1.5αn到2αn的范围内选取。加工被加工齿轮凸面和凹面的盘形刀具可以是同一把刀具的左右两个侧面,也可以是独立的两把刀具。

(2)被加工齿轮中点法向模数大于20毫米时优先选用指形刀具,被加工齿轮中点法向模数小于20毫米时优先选用盘形刀具。

(3)所采用的产形轮齿面不是像现有方法那样:产形轮齿面就是刀具切削运动轨迹面,而是由刀具相对于产形轮的运动逐步包络而成,该相对运动由数控多轴联动实现。这是与现有传统方法不同点之二。

(4)大轮和小轮产形轮的节曲面相同,可以是节曲面为平面的平面产形轮3,也可以是节曲面为锥面的锥面产形轮。具有基本齿面的产形轮副为一对“对偶”齿轮,它们的基本齿面完全贴合,但由各自刀具所体现的“齿”相互嵌在对方的“槽”中。无论是等高齿还是收缩齿,具有基本齿面的产形轮加工出的齿轮副完全共轭,对基本齿面加以修正可以得到要求的局部接触。

(5)产形轮与齿轮的展成运动也由数控多轴联动实现,可以精确地实现具有最佳传动性能的齿轮副传动比函数。

实施方案如下:

(1)确定产形轮参数,包括齿数、中点半径和中点螺旋角等,见图2。

上式中,Zp为产形轮齿数,Z1为小轮1齿数,Z2为大轮2齿数;δp为产形轮节锥角,产形轮节曲面为平面时 δ01为小轮1节锥角,δ02为大轮2节锥角。

产形轮中点半径等于齿轮副中点锥距。中点螺旋角等于齿轮副中点螺旋角。中点齿距等于齿轮副中点齿距。

(2)确定产形轮齿线。产形轮齿线为产形轮齿面与产形轮节曲面的交线。该齿线在中点具有要求的螺旋角,形状则按锥齿轮形式而定,直齿锥齿轮为直线,弧齿锥齿轮是圆弧,摆线齿锥齿轮是延伸外摆线,准渐开线齿锥齿轮是延伸渐开线。也可以是其它的曲线,见图3。

(3)确定刀具参数。指形刀具的锥顶半角α在0到αn的范围内选取,但小端直径不能大于被加工齿轮的最小槽底宽度,有效部分轴向长度H应大于被加工齿轮的最大齿全深。加工被加工齿轮凸面侧的盘形刀具的锥底角αx一股在0到0.5αn的范围内选取,刀顶宽度应小于被加工齿轮的最小槽底宽度,有效部分高度H要能加工出被加工齿轮的最大齿全深,非工作侧应避免与被加工齿轮凹面干涉。加工被加工齿轮凹面侧的盘形刀具的底锥角αv一股在1.5αn到2αn的范围内选取,并应进行曲率干涉检查。刀顶宽度应小于被加工齿轮的最小槽底宽度,有效部分高度H要能加工出被加工齿轮的最大齿全深,非工作侧应避免与被加工齿轮凸面干涉。

(4)确定形成产形轮齿面的刀具运动。图3表示平面产形轮3齿面的形成,图中同时画出了大轮和小轮的刀具,大轮和小轮的刀具的轴线始终在同一平面内,且使它们的回转面沿一条直母线相切,该直母线与产形轮齿线相交,与产形轮平面法线夹角为齿轮的法向压力角。刀具相对于产形轮的运动必须保证大轮和小轮刀具轴线所在平面始终与产形轮齿线的法线和产形轮平面的法线构成的平面重合。使刀具从产形轮齿线有效范围的一端按上述要求运动到另一端,大轮刀具就包络出大轮2产形轮基本齿面,小轮刀具就包络出小轮1产形轮基本齿面,它们完全贴合。

(5)确定产形轮基本齿面修形。根据被加工齿轮齿面局部接触要求可以决定对产形轮基本齿面的修形。齿高方向的修形在刀具上实现,齿宽方向的修形由对形成产形轮基本齿面的刀具运动的修正实现。修正可以对大轮和小轮产形轮基本齿面同时进行,也可以只对其中一个进行修正。

(6)确定产形轮展成齿轮的运动。如图2所示,产形轮与被加工齿轮之间的速比与它们的齿数成反比。这是产形轮与被加工齿轮之间的基本展成运动。

(7)确定对产形轮展成齿轮的运动的修正。根据被加工齿轮齿面局部接触要求、传动比函数和已经对产形轮齿面进行的修正,可以确定对展成运动的修正。修正可以对大轮和小轮的基本展成运动同时进行,也可以只对其中一个进行修正。

(8)完成对被加工齿轮的展成。首先确定要加工完成被加工齿轮需要的产形轮转角范围及对应的被加工齿轮转角范围。根据齿面包络精度要求,在需要的产形轮转角范围内优化确定一组产形轮转角位置数据,求出被加工齿轮的相应转角位置数据。在每一对产形轮与被加工齿轮的转角位置,产形轮与被加工齿轮的相对位置不变,刀具作形成产形轮齿面的运动,但是不需要形成完整的产形轮齿面,只要形成在该位置与被加工齿轮相互啮合的部分即可。然后产形轮和被加工齿轮再运动到下一个相对位置,重复上述刀具相对于产形轮的运动,直到完成所有优化确定的位置,就完成了被加工齿轮齿面的展成。

实施例:按上述方法用盘形刀具模拟加工了一对等高齿摆线齿锥齿轮。齿轮副轴交角∑=90度,大轮2齿数Z2=93,小轮1齿数Z1=25,大端端面模数M=27毫米,中点螺旋角βm=35度,法向压力角αn=20度,齿宽F=270毫米。具体实施如下:

(1)确定产形轮参数

齿数

采用平面产形轮3,

中点半径Rm等于齿轮副中点锥距

中点螺旋角等于齿轮副螺旋角βm,为35度。

(2)确定产形轮齿线。摆线参数取决于产形轮齿数,刀盘半径和刀齿组数。选刀盘半径r=450毫米,刀齿组数Z0=3。

(3)确定刀具参数。

大轮2和小轮1凸面共用一把刀具。具体参数见图4(a)。

大轮2和小轮1凹面也共用一把刀具。具体参数见图4(b)。

(4)确定形成产形轮齿面的刀具运动。按前面的说明以及已经确定的产形轮参数和刀具参数,就可以确定形成产形轮齿面的刀具运动。

(5)确定产形轮基本齿面修形。本例不修形。

(6)确定产形轮展成齿轮的运动。

加工小轮1时产形轮角速度与小轮1角速度的比ip1为

加工大轮2时产形轮角速度与大轮2角速度的比ip2为

(7)确定对产形轮展成齿轮的运动的修正。本例不修正。

(8)完成对被加工齿轮的展成。

加工小轮1凹面的产形轮转角范围:(-7.895°,6.761°)

加工小轮1凸面的产形轮转角范围:(-6.254°,8.404°)

加工大轮2凹面的产形轮转角范围:(-6.973°,7.363°)

加工大轮2凸面的产形轮转角范围:(-7.250°,7.511°)。

本发明具有如下优点和效果:

(1)在同一台机床上可以实施直齿、弧齿、摆线齿和准渐开线齿锥齿轮的切削和磨削;

(2)刀具尺寸仅由被加工齿轮模数决定,与被加工齿轮直径和齿宽无关;

(3)所以刀具或砂轮直径小,机床主轴扭矩小,机床受力小,机床变形小,加工精度高;

(4)可以方便地控制齿面接触斑点的位置、大小和形状。也可以加工出理论上完全共轭的齿轮副;

(5)可以精确实现被加工齿轮副要求的传动比函数。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

一种锥齿轮加工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0