专利摘要

本发明涉及一种高分子材料超临界流体微孔发泡三维成型装置,包括一微孔发泡组件和一三维打印组件,所述微孔发泡组件在高分子材料内部形成微孔结构,用于三维打印。在本发明中,创新地将微孔发泡技术和三维成型技术结合在一起,利用微孔结构的特性,提高三维结构的力学强度及生物相容性,并利于加速降解。同时,本发明通过在微孔发泡技术中由于超临界流体的引入,降低三维打印过程高分子材料黏度,进而减小打印过程每条线的尺寸,解决常规高分子材料FDM法三维打印成型技术中存在的问题。

权利要求

1.一种高分子材料超临界流体微孔发泡三维成型装置,包括一微孔发泡组件和一三维打印组件,所述微孔发泡组件在高分子材料内部形成微孔结构,用于三维打印。

2.如权利要求1所述的高分子材料超临界流体微孔发泡三维成型装置,其特征在于,所述微孔发泡组件包括:

一机身,所述机身呈中空状,分为一第一空腔、一混合腔和一扩散室,其中,

所述第一空腔与所述混合腔连通,所述扩散室的一端通过一静态混合器与所述混合腔流体连通,所述扩散室的另一端与一微喷头连通;并且,在所述第一空腔内设置一螺杆,所述螺杆延伸至所述混合腔内;

一进料桶,所述进料桶与所述第一空腔连通;

一气源,所述气源通过一流量控制器与所述混合腔连通;通过所述气源向所述混合腔引入超临界流体;

一第一加热器,所述第一加热器套设于所述机身的外表面,并且,所述第一加热器处于所述进料桶与所述气源之间;以及,

一第二加热器,所述第二加热器套设于与所述扩散室相对应的所述机身的外表面。

3.如权利要求2所述的高分子材料超临界流体微孔发泡三维成型装置,其特征在于,在所述第一加热器与所述气源之间还设有一第三加热器,所述第三加热器套设于所述机身的外表面。

4.如权利要求1至3中任一所述的高分子材料超临界流体微孔发泡三维成型装置,其特征在于,所述三维打印组件包括一由计算机控制移动的移动平台;

一支架,所述微孔发泡组件放置于所述支架上;所述移动平台沿X-Y-Z轴相对所述支架移动,并由伺服电机同步带/丝杆副驱动;

在所述移动平台上设置有一第四加热器,用于控制所述移动平台的温度;所述移动平台上还设置有一热电偶测温装置,用于检测所述移动平台的温度。

5.如权利要求4所述的高分子材料超临界流体微孔发泡三维成型装置,其特征在于,所述移动平台的三轴运动方式可以是悬臂式或龙门架式。

6.一种微孔发泡装置在高分子材料三维成型中的应用。

7.如权利要求6所述的应用,其特征在于,在所述应用中,利用所述微孔发泡装置在高分子材料内部形成微孔结构,形成具有微孔结构的高分子微丝,随后利用三维打印组件中的一移动平台与喷嘴相对运动完成三维成型。

8.如权利要求7所述的应用,其特征在于,所述微孔发泡装置包括:

一机身,所述机身呈中空状,分为一第一空腔、一混合腔和一扩散室,其中,

所述第一空腔与所述混合腔连通,所述扩散室的一端通过一静态混合器与所述混合腔流体连通,所述扩散室的另一端与一微喷头连通;并且,在所述第一空腔内设置一螺杆,所述螺杆延伸至所述混合腔内;

一进料桶,所述进料桶与所述第一空腔连通;

一气源,所述气源通过一流量控制器与所述混合腔连通;通过所述气源向所述混合腔引入超临界流体;

一第一加热器,所述第一加热器套设于所述机身的外表面,并且,所述第一加热器处于所述进料桶与所述气源之间;

一第二加热器,所述第二加热器套设于与所述扩散室相对应的所述机身的外表面;以及,

一第三加热器,所述第三加热器套设于所述机身的外表面,并设于所述第一加热器与所述气源之间。

9.如权利要求7或8所述的应用,其特征在于,所述三维打印组件包括一由计算机控制移动的移动平台;一支架,所述微孔发泡装置放置于所述支架上;

所述移动平台沿X-Y-Z轴相对所述支架移动,并由伺服电机同步带/丝杆副驱动;

在所述移动平台上设置有一第四加热器,用于控制所述移动平台的温度;所述移动平台上还设置有一热电偶测温装置,用于检测所述移动平台的温度。

10.如权利要求9所述的应用,其特征在于,所述移动平台的三轴运动方式可以是悬臂式或龙门架式。

说明书

技术领域

本发明涉及一种高分子材料成型技术,尤其涉及一种高分子材料超临界流体微孔发泡三维成型装置及其应用。

背景技术

三维打印技术是采用分层加工、迭加成形的方式逐层增加材料来生成三维实体。三维打印技术最突出的优点是无需机械加工或模具,就能直接从计算机图形数据中生成任何形状的物体,从而极大地缩短产品的研制周期,提高生产率和降低生产成本。由于人体结构的复杂性及医药市场的巨大潜力,三维打印技术已经广泛用于制造医疗辅具、人工植入支架、组织器官等。

高分子材料三维打印成型,目前主要有熔融沉积制造法(FDM)及光固化法。由于光固化材料对细胞具有一定毒性、需要增加光引发剂及材料受限等缺点,因此在生物医药中,高分子材料三维打印成型技术,用于制备组织工程支架及药物缓释包埋骨架,主要采用FDM法。然而FDM法制备三维结构存在以下不足:

1)组织工程支架熔融沉积成型后表面光滑,不适合细胞生长及贴附,因此不利于组织再生及药物吸收;

2)组织工程支架及包埋骨架的尺寸较大,目前,三维熔融沉积技术打印的每条线的尺寸为大于100μm,组织工程支架的力学性能较差,调控受限;

3)熔融沉积过程温度较高,高分子材料容易形成分子链断裂,材料性能改变。上述缺陷限制了三维打印成型技术在生物医药中的应用。

因此,我们需要一种改进的三维打印成型技术。

发明内容

本发明解决了上述问题,并且,本发明的一个目标是提供一种改进的三维打印成型技术,将微孔发泡高分子材料应用到三维打印成型技术中,解决目前FDM法存在的技术缺陷,实现高分子材料的快速成型,节省材料并有效提高三维结构的力学性能、改善材料的表面及内部结构特性。

为了实现上述目的,本发明首先提供一种高分子材料超临界流体微孔发泡三维成型装置,包括一微孔发泡组件和一三维打印组件,所述微孔发泡组件在高分子材料内部形成微孔结构,用于三维打印。

在本发明一实施例中,所述微孔发泡组件包括:

一机身,所述机身呈中空状,分为一第一空腔、一混合腔和一扩散室,其中,

所述第一空腔与所述混合腔连通,所述扩散室的一端通过一静态混合器与所述混合腔流体连通,所述扩散室的另一端与一微喷头连通;并且,在所述第一空腔内设置一螺杆,所述螺杆延伸至所述混合腔内;

一进料桶,所述进料桶与所述第一空腔连通;

一气源,所述气源与所述混合腔连通;通过所述气源向所述混合腔引入超临界流体;

一第一加热器,所述第一加热器套设于所述机身的外表面,并且,所述第一加热器处于所述进料桶与所述气源之间;以及,

一第二加热器,所述第二加热器套设于与所述扩散室相对应的所述机身的外表面。

在本发明一实施例中,在所述第一加热器与所述气源之间还设有一第三加热器,所述第三加热器套设于所述机身的外表面。

在本发明一实施例中,所述气源通过一流量控制器与所述混合腔连通。

在本发明一实施例中,所述三维打印组件包括一由计算机控制移动的移动平台;一支架,所述微孔发泡组件放置于所述支架上;所述移动平台沿X-Y-Z轴相对所述支架移动,并由伺服电机同步带/丝杆副驱动;在所述移动平台上设置有一第四加热器,用于控制所述移动平台的温度;所述移动平台上还设置有一热电偶测温装置,用于检测所述移动平台的温度。优选地,所述移动平台的三轴运动方式可以是悬臂式或龙门架式。

本发明还提供一种微孔发泡装置在高分子材料三维成型中的应用。

在本发明一实施例中,在所述应用中,利用所述微孔发泡装置在高分子材料内部形成微孔结构,形成具有微孔结构的高分子微丝,随后利用三维打印组件完成三维成型。

在本发明一实施例中,上述应用中的所述微孔发泡装置包括:

一机身,所述机身呈中空状,分为一第一空腔、一混合腔和一扩散室,其中,

所述第一空腔与所述混合腔连通,所述扩散室的一端通过一静态混合器与所述混合腔流体连通,所述扩散室的另一端与一微喷头连通;并且,在所述第一空腔内设置一螺杆,所述螺杆延伸至所述混合腔内;

一进料桶,所述进料桶与所述第一空腔连通;

一气源,所述气源与所述混合腔连通;通过所述气源向所述混合腔引入超临界流体;

一第一加热器,所述第一加热器套设于所述机身的外表面,并且,所述第一加热器处于所述进料桶与所述气源之间;

一第二加热器,所述第二加热器套设于与所述扩散室相对应的所述机身的外表面;以及,

一第三加热器,所述第三加热器套设于所述机身的外表面,并设于所述第一加热器与所述气源之间。

在本发明一实施例中,上述应用中的所述气源通过一流量控制器与所述混合腔连通。

在本发明一实施例中,上述应用中的所述三维打印组件包括一由计算机控制移动的移动平台;一支架,所述微孔发泡组件放置于所述支架上;所述移动平台沿X-Y-Z轴相对所述支架移动,并由伺服电机同步带/丝杆副驱动;在所述移动平台上设置有一第四加热器,用于控制所述移动平台的温度;所述移动平台上还设置有一热电偶测温装置,用于检测所述移动平台的温度。优选地,所述移动平台的三轴运动方式可以是悬臂式或龙门架式。

需要说明的是,本发明中使用的三维打印组件为现有技术,其包含已知的控制用计算机和控制系统,用于控制所述移动平台的移动,以层层叠加地形成三维构件。本发明中在已知的三维打印组件上增加加热器和热电偶测温装置,用于控制移动平台的温度,实现微孔发泡高分子材料的成型。

在本领域中,微孔发泡高分子材料是一种高分子材料,其内部泡孔尺寸一般小于10μm且数目非常多,因此,微孔发泡高分子材料一方面可以保持一般泡沫高分子材料的优点:质量轻、节省原料、能有效吸收能量、隔音隔热效果好、比强度高等;另一方面,由于泡孔尺寸远小于材料内部原有的缺陷,泡孔的存在不会降低材料的力学性能,反而会使材料本身所具有的裂纹尖端钝化,有利于组织裂纹在应力作用下扩展,进而改善了泡沫塑料的力学性能。因此,与未发泡的高分子材料相比,微孔高分子材料除了密度可减少5%~95%外,还具有以下优点:较高的冲击强度(最多可达未发泡高分子材料的5倍)、较高的韧性(最多可达未发泡高分子材料的5倍)、较低的介电常数和较低的热传导系数。

在本发明中,利用微孔发泡高分子材料的上述特性,在微孔发泡技术中引入超临界流体,可以在更低的温度进行发泡,从而减少高分子材料高温下降解程度,解决FDM法存在的问题。

在本发明中,创新地将微孔发泡技术和三维成型技术结合在一起,利用微孔结构的特性,提高三维结构的力学强度及生物相容性,并利于加速降解。同时,同时,本发明通过在微孔发泡技术中由于超临界流体的引入,降低三维打印过程高分子材料黏度,进而减小打印过程每条线的尺寸,解决常规高分子材料FDM法三维打印成型技术中存在的问题。

附图说明

通过以下的详细描述和所附附图,本发明的上述及其他物体、特征和优点将是显而易见的,其中:

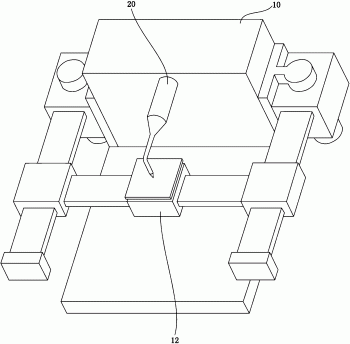

图1是本发明一实施例的高分子材料超临界流体微孔发泡三维成型装置的结构示意图;

图2是所述高分子材料超临界流体微孔发泡三维成型装置中的微孔发泡装置。

具体实施方式

以下,将参考附图,对本发明的一些示例性实施例进行描述。在以下的描述中,不同附图中显示的相同元件将被标以相同的标号。此外,在以下本发明的描述中,当会造成本发明的主题不清楚时,将会省略对于本文所含的已知功能和构造的详细描述。

此外,当描述本发明的组件时,本文可能使用例如第一、第二、A、B、(a)、(b)之类的术语。这些用语都不用于定义一相应组件的本质、顺序或次序,而仅仅用于区别相应组件与其他组件。应当注意的是,即使在说明书中描述到一组件是“连接”、“耦合”或“加入”至另一组件,在第一和第二组件间也可以“连接”、“耦合”或“加入”一第三组件,尽管所述第一组件可能是被直接连接、耦合或加入所述第二组件。

图1是本发明一实施例的超临界流体高分子材料超临界流体微孔发泡三维成型装置的结构示意图;图2是所述高分子材料超临界流体微孔发泡三维成型装置中的微孔发泡装置。

请参见图1和图2,本实施例提供一种超临界流体高分子材料超临界流体微孔发泡三维成型装置,包括一微孔发泡组件20和一三维打印组件。

所述三维打印组件包括一由计算机控制移动的移动平台12;一支架10,所述微孔发泡组件20放置于所述支架上。所述移动平台12可以沿X-Y-Z轴相对所述支架移动,并由伺服电机同步带/丝杆副驱动。如图2所示的,在所述移动平台12上设置有一第四加热器14,用于控制所述移动平台12的温度;所述移动平台12上还设置有一热电偶测温装置(图中未示),用于检测所述移动平台12的温度。在本实施例中,所述移动平台12的三轴运动方式是龙门架式。也就是说,在本发明中,所述微孔发泡组件20相对静止,通过移动所述移动平台12来完成三维成型。

如图2所示的,所述微孔发泡组件20包括一机身。所述机身呈中空状,分为一第一空腔22、一混合腔24和一扩散室26。所述第一空腔22与所述混合腔24连通,所述扩散室26的一端通过一静态混合器261与所述混合腔24流体连通,所述扩散室26的另一端与一微喷头28连通;并且,在所述第一空腔22内设置一螺杆221,所述螺杆221延伸至所述混合腔24内。

在所述机身的一端设置一进料桶222,并且使所述进料桶222与所述第一空腔22连通。

在所述机身上还设置一气源241,并且使所述气源241通过一流量控制器242与所述混合腔24连通。通过所述气源241,可以向所述混合腔24内引入超临界流体。

在所述机身上还设置有一第一加热器30、一第二加热器32和一第三加热器34,用于对所述第一空腔22、混合腔24及扩散室26进行可控地加热。其中,所述第一加热器30套设于所述机身的外表面,并且,所述第一加热器30处于所述进料桶222与所述气源241之间;所述第二加热器32套设于与所述扩散室26相对应的所述机身的外表面;所述第三加热器34套设于所述机身的外表面,并设于所述第一加热器30与所述气源241之间。

使用时,高分子材料由所述进料桶进入所述第一空腔,通过螺杆的机械塑化和加热塑化作用使高分子材料形成熔融体;同时,气源通过所述流量控制器向所述混合腔内输送超临界流体,使超临界流体与高分子材料熔融体,并实现均匀分散。然后,通过所述静态混合器及扩散室,通过分子扩散作用,进一步形成高分子材料熔融体-气体均相体。随后,利用所述第三加热器加热扩散室一达到快速加热高分子材料熔融体-气体均相体系。随后,含有大量微气泡和高分子材料熔融体由微孔喷嘴喷出。由于体系内气体的热力学不稳定性,使得气体从体系内析出过程在高分子材料熔融体内部产生大量微孔,喷出的丝状熔融体温度随之降低,并沉积到所述移动平台上。所述移动平台按照计算机预先设定轨迹运动,层层叠加,最终得到内部含有微孔的三维结构。

如上描述的,根据本发明的示例性实施例,可以提供一种改进的三维打印成型技术,将微孔发泡高分子材料应用到三维打印成型技术中,解决目前FDM法存在的技术缺陷,实现高分子多孔材料的快速成型,节省材料并有效提高三维结构的力学性能、改善材料的表面及内部结构特性。

在本发明中,创新地将超临界流体微孔发泡技术和三维成型技术结合在一起,利用微孔结构的特性,提高三维结构的力学强度及生物相容性,并利于加速降解。同时,本发明通过在微孔发泡技术中引入超临界流体,实现低温发泡,从而减少高分子材料高温下降解程度,进而减小打印过程每条线的尺寸,解决高分子材料三维打印成型技术中FDM法存在的问题。另外,该方法制备的组织工程支架用于个性化修复与治疗,所需要的材料较少,因此可以使整体发泡装置尺寸相对较小,同时组织工程支架对材料内部空隙的均一性等要求不高,因此该套装置在再生医学将会有较为广泛的应用。

即使如上所述,本发明一实施例的所述组件被组合成一单一单元或作为一单一单元操作,本发明并不一定限于一实施例。也就是说,在各组件中,一个或多个组件可以被选择性地组合,以作为一个或多个单元。尽管为了说明的目的而描述了本发明的一较佳实施例,本领域技术人员将理解的是,在不脱离如所附权利要求中公开的本发明的范围和精神下,多种修改、添加或替换是可行的。本发明的范围应在所附权利要求的基础上,以一种所述技术思路包含在与属于本发明的权利要求相当的范围内的方式进行解释。

一种高分子材料超临界流体微孔发泡三维成型装置及应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0