IPC分类号 : B29C69/02,B29C41/24,B29C55/16,C08L1/08,G02B1/04,G02B5/30,B29K1/00,B29L7/00

专利摘要

一种按流延制膜法的纤维素酯膜的制备方法,其包括以下步骤:在支承体上流延纤维素酯膜胶状物,以在支承体上形成膜;由支承体上剥离膜;干燥;将干燥膜卷绕在卷绕辊上。其中,要满足以下关系:-4%≤MD-TD≤4%,其中MD由下式表示:MD≡(当膜卷绕在卷绕辊上时膜的传送速率/膜在支承体上的传送速率-1)×100%,而TD以下式表示:TD≡(当膜卷绕在卷绕辊上时的膜的宽度/从支承体上剥离前即刻的膜宽度-1)×100%。

权利要求

1.一种按溶液流延制膜法的纤维素酯膜的制备方法,其包括以下步骤:

在支承体上流延纤维素酯胶状物,以在支承体上形成膜;

由支承体上剥离膜;

干燥剥离的膜;

将干燥膜卷绕在卷绕辊上,

其中,要满足以下关系:-6%≤MD+TD≤6%

其中MD由下式表示:

MD≡(当膜卷绕在卷绕辊上时膜的传送速率/膜在支承体上的传送速率-1)×100%,而TD以下式表示:

TD≡(当膜卷绕在卷绕辊上时的膜宽度/从支承体上剥离前即刻的膜宽度-1)×100%。

2.由权利要求1中的方法制备的纤维素酯膜。

3.一种偏振化片,它包含由权利要求2所述的纤维素酯膜构成的保护膜。

说明书

技术领域技术领域

本发明涉及,例如适于制造液晶图像显示装置使用的偏振片保护膜以及光学补偿膜等光学用的纤维素酯膜的制造方法及制造装置。

技术背景背景技术

液晶图像显示装置因其低电压且低耗电量,可直接连接在IC回路上,并且是薄型,所以,可以广泛用作文字处理机和个人电脑等的显示装置。可是,该液晶图像显示装置的基本结构是在液晶元件的两侧设置偏振片。因为偏振片只能通过一定方向偏振面的光,所以,在液晶图像显示装置中,偏振片承担的重要作用是,通过电场使定向变化可见化,通过偏振片的性能明显左右液晶图像显示装置的性能。

偏振片的一般结构是,例如,在进行碱金属碱化进行单轴拉伸且经过碘染色的聚乙烯醇膜构成的偏振膜片的一个面上或二个面上,采用聚乙烯醇等粘合剂粘贴上由三乙酸纤维素酯膜或乙酸丙酸纤维素酯膜等纤维素酯膜构成的保护膜。

这样的纤维素酯膜,一般采用溶液流延制膜法进行制造。

即,把纤维素酯的胶状物,采用模具使其在表面经过镜面处理的环带上流延,环带在大约1周之间,通过使流延的胶状物干燥而形成膜,同时,采用剥离辊剥离该膜,把剥离的膜在加热干燥装置中加热干燥,把这种经过干燥的膜卷绕在卷绕辊上,由此可以制造纤维素酯膜。

在本说明书中,流延的胶状物在环带上干燥,从环带剥离的胶状膜的物质下面称作“膜”。

在这样的纤维素酯膜的制造方法中,已经判明作为最终制品的纤维素酯膜的光学特性、尺寸稳定性、平面性等的不同,取决于从膜支承体剥离后至卷绕前这一阶段中的传送条件以及干燥条件。即,膜从支承体剥离后至卷绕前的阶段中,膜随着溶剂的蒸发而进行收缩,但在传送方向由于施加了传送张力,所以,膜的传送方向和宽度方向的伸缩率不同。可是,膜从支承体上剥离后至卷绕前的阶段中,在干燥时由于力作用于膜,它决定作为最终产品的纤维素酯膜的分子定向状态,但是,上述收缩率在传送方向和宽度方向不同时,在作为最终制品的纤维素酯膜中,由于膜的传送方向以及宽度方向的任何一个方向的分子定向状态不同,所以,两个方向上的光折射率差异很大,面内的延迟作用Ro大,例如Ro>2nm,则无法得到必要的偏振片的偏振光性能,这是个问题。还有,面内延迟程度Ro可按下式求出:

Ro≡(nx-ny)×膜厚

式中,nx:面内光学滞相轴方向的折射率,ny:与面内光学的滞相轴垂直方向的折射率。

另外,膜从支承体上剥离后至卷绕前的阶段中,当膜的传送方向以及膜的宽度方向的总伸缩量加大时,作为最终产品的纤维素酯膜厚度方向的折射率nz加大,而深度方向的延迟程度值Rt变小,例如,对于厚度80μm的膜,Rt<50nm,则无法得到所希望的光学特性,这是个问题。反之,当膜的传送方向以及宽度方向的总伸缩量变小时,nz变小,深度方向的延迟程度Rt加大,例如,厚度80μm的膜,其Rt>60nm,则无法得到所希望的光学特性。还有,深度方向的延迟程度Rt可用下式表示:

Rt=[(nx+ny)/2-nz]×膜厚

另外,当把作为最终制品的纤维素酯膜于高温、高湿的环境下放置时,膜的尺寸发生变化,在作为偏振片保护膜使用的场合,在偏光镜和液晶板之间发生浮动,是造成空白点等故障的原因,这是个问题。

另外,已经判明,在膜从支承体上剥离后至卷绕前的阶段,膜的宽度方问的伸缩量,使作为最终制品的纤维素酯膜的传送方向的厚度不匀,即,影响平面性。然而,为了提高最终制品的纤维素酯膜的上述平面性,巳知在膜从支承体上剥离后至卷绕前的阶段,采用横向拉伸膜的方法(参照特开昭62-46626号公报)。因此,即使在这种方法中,在膜从支承体上剥离后至拉伸前的阶段,当宽度方向的伸缩量大时,无法得到平面性提高的效果。然而,当膜在宽度方向拉伸的拉伸率过大时,作为最终制品的纤维素酯膜的分子定向轴(光学滞相轴)在膜的宽度方向上产生偏差,这是个问题。

发明内容本发明概述

本发明的目的是为了解决上述问题,提供一种可以制成作为最终产品的纤维素酯膜的光学特性、尺寸稳定性以及平面性可以进行控制的纤维素酯膜的制造方法。

发明的简单说明

本发明人为了解决上述课题进行深入探讨的结果发现,作为最终制品的纤维素酯膜的面内延迟程度Ro,在膜从支承体上剥离后至卷绕前的阶段,受到膜的传送方向和宽度方向伸缩率差的影响;作为最终制品的纤维素酯膜深度方向的延迟程度Rt,在膜从支承体上剥离后至卷绕前的阶段,受到传送方向以及宽度方向伸缩率之和的影响;通过把该伸缩率之差或之和调节至合适的范围,可以使光学特性、尺寸稳定性以及平面性提高。

基于上述发现完成本发明。

发明的详述

按照本发明的第1方案的纤维素酯膜的制造方法,是采用把纤维素酯的胶状物在支承体上流延而形成膜,把该膜从支承体上剥离后使其干燥,将该干燥的膜卷绕的溶液流延制膜法制造纤维素酯膜的方法,在膜从支承体上剥离后至卷绕前的阶段,如设膜的传送方向的伸缩率(%)为MD、膜的宽度方向的伸缩率(%)为TD时,则满足-4%≤MD-TD≤4%的关系,这是其特征。

在本发明第1方案中,MD和TD分别用下式表示。

MD≡(卷绕时膜的传送速度/支承体上膜的传送速度-1)×100(%)...(a)

TD≡(卷绕时膜的宽度/从支承体上剥离前即刻的膜的宽度-1)×100(%)...(b)

另外,在本发明第1方案中,要求满足-4%≤MD-TD≤4%是由于,使作为最终制品的纤维素酯膜的平面内光学滞相轴方向的折射率(nx)以及与其垂直方向的折射率(ny)之差小,面内延迟程度Ro小,例如在2nm以下,由此可以使偏光性能提高。如果MD-TD在上述范围以外,则在膜从支承体上剥离后至卷绕前的阶段,膜的传送方向以及宽度方向的伸缩率之差加大,结果是最终产品的纤维素酯膜的传送方向以及宽度方向的分子定向状态有很大不同,上述折射率(nx)和(ny)之差加大,面内延迟程度Ro加大。

按照本发明第2方案的纤维素酯膜的制造方法,系使纤维素酯胶状物在支承体上流延形成膜,把该膜从支承体上剥离后使其干燥,把经过干燥的膜加以卷绕的溶液流延制膜法来制造纤维素酯膜的方法,在膜从支承体上剥离后至卷绕前的阶段,把膜的传送方向的伸缩率(%)用MD表示、把膜在宽度方向的伸缩率(%)用TD表示时,则满足-6%≤MD+TD≤6%的关系,这是其特征。在本发明第2方案中,MD和TD也可分别用上式(a)和(b)表示。

在本发明第2方案中,要求满足-6%≤MD+TD≤6%是因为,使最终制品的纤维素酯膜的厚度方向的光折射率变小,而使深度方向的延迟程度Rt加大,由此可以得到所希望的光学特性。如果MD+TD>6%,则最终制品的纤维素酯膜的厚度方向的折射率nz加大,而深度方向的延迟程度Rt变小,例如厚度80μm的膜,Rt<50nm,反之,如果MD+TD<-6%时,则最终制品的纤维素酯膜的厚度方向的折射率nz变得过小,而深度方向的延迟程度Rt变得过大,例如,厚度80μm的膜,Rt>60nm,哪种情况也无法得到所希望的光学特性。

本发明第3方案的纤维素酯膜的制造方法,是采用把纤维素酯胶状物在支承体上流延形成膜,将该膜从支承体上剥离后使其干燥,把该经过干燥的膜加以卷绕的溶液流延制膜法来制造纤维素酯膜的方法,在膜从支承体上剥离后至卷绕前的阶段,把膜传送方向的伸缩率(%)用MD表示、而膜的宽度方向的伸缩率用TD表示时,则满足-4%≤MD-TD≤4%并且-6%≤MD+TD≤6%的关系,这是其特征。在本发明的第3方案中,MD以及TD也可以用(a)和(b)表示。

在本发明第3方案中,要求满足-4%≤MD-TD≤4%并-6%≤MD+TD≤6%的理由是,与本发明第1和2方案的场合同样,如果采用本发明第3方案,则可以提高偏光性能,同时,可以得到所希望的光学特性。

按照本发明第4方案的纤维素酯膜制造方法,在本发明第3方案中,满足TD≥-4%并MD≤-1%的关系。在本发明第4方案中,MD以及TD也可以用上式(a)和(b)表示。

在本发明第4方案中,要求满足TD≥-4%并MD≤-1%是由于,在干燥中通过减少作用于膜的力,使最终制品的纤维素酯膜的残留应力下降,由此,例如使高温高湿环境下的尺寸稳定性提高。

按照本发明第5或6方案的纤维素酯膜制造方法,系在本发明第3或4方案中,把膜从支承体上剥离后至卷绕前的阶段,残留溶剂量在30质量%以下的区域内,把膜的传送方向的伸缩率用MD1表示时,则MD1≤-1%。

在本发明第5或6方案中,残留溶剂量可用下式表示。

残留溶剂量(质量%)=[(A-B)/B]×100

式中A为测得的膜的质量,B为A膜在110℃干燥3小时的质量。在本说明书中,所谓残留溶剂量,系指用上式表示的溶剂量。

另外,在本发明第5或6方案中,MD1可用下式表示。

MD1=(卷绕时膜的传送速度/残留溶剂量达到30质量%时的膜传送速度-1)×100(%)...(c)

在本发明第5方案中,在残留溶剂量达到30质量%以下的区域中,膜的传送方向的伸缩率用MD1表示时,要求满足MD1≤-1%是为了提高最终制品纤维素酯膜的尺寸稳定性。从支承体剥离的膜的干燥,在残留溶剂大于30质量%的区域内用较低的温度(80℃以下)进行干燥,而在残留溶剂小于30质量%的区域中用较高的温度(100℃以上)进行干燥。最终制品的纤维素酯膜的尺寸稳定性,因受到残留溶剂量在30质量%以下的区域中的传送方向伸缩率很大的影响,所以,当在该区域膜的传送方向伸缩率MD1达到MD1≤1%时,作为最终制品的纤维素酯膜的尺寸稳定性上升。

本发明第7、8或9方案的纤维素酯膜制造方法,系在本发明第3、4或5方案中,在膜从支承体上剥离后至卷绕前的阶段,至少含有1个把膜在宽度方向拉伸的工序,在膜从支承体上剥离后,至最初在宽度方向拉伸前的区域,把膜的宽度方向伸缩率用TD1表示时,则TD1≥-6%。

在本发明第7、8、9方案中,TD1可用下式表示。

TD1≡(拉伸前的膜宽/从支承体剥离前即刻的膜宽-1)×100(%)…(d)

在本发明第6、7、8或9方案中,自膜从支承体剥离后至向宽度方向拉伸前的膜宽度方向的伸缩率用TD1表示时,要求满足TD1≥-6%是由于可以提高最终制品的纤维素酯膜的平面性。膜在宽度方向的拉伸,可以使最终制品的纤维素酯膜传送方向的厚度均匀而使平面性提高,但是,膜从支承体上剥离后至在宽度方向拉伸前的阶段,当的宽度方向拉伸率TD1达到TD1<-6%时,平面性的提高效果无法得到。

在本发明第1~9方案中,MD、MD1及/或TD、TD1,可以通过调整干燥条件及作用于膜的张力而加以控制。

本发明第10、11、12或13方案的纤维素酯膜制造方法,在本发明第3~6中任一项方案中,膜从支承体上剥离后至卷绕前的阶段,含有一个把膜在宽度方向进行拉伸的工序,在该拉伸工序,宽度方向的拉伸率在5%以下。

本发明第10、11、12或13方案中的拉伸率,与膜宽度方向的伸缩率TD2相当可以采用下式表示。

TD2≡(拉伸后膜宽/拉伸前即刻的膜宽-1)×100(%)…(e)

本发明第10、11、12或13方案中,在膜的拉伸工序中,使宽度方向的拉伸率在5%以下,是由于可使最终制品的纤维素酯膜的分子定向轴(光学滞相轴)的宽度方向无偏差而使光学特性提高。在拉伸工序中,当膜宽度方向拉伸率大于5%时,作为最终制品的纤维素酯膜的分子定向轴(光学的滞相轴)的宽度方向偏差变大。

按照本发明第14方案的纤维素酯膜,可以通过本发明第1~13中任何一项方案记载的方法进行制造。

按照本发明第15方案的偏振片,具有由本发明第14方案中记载的纤维素酯膜所构成的保护膜。

发明的效果

按照本发明第1方案,通过使制得的纤维素酯膜的面内延迟值变小,可以提高偏光性能。

按照本发明第2方案,使制得的纤维素酯膜深度方向的延迟值加大,可以得到所希望的光学特性。

按照本发明第3方案,使制得的膜的面内延迟程度变小,可以提高偏光性能,同时,深度方向的延迟程度加大,可以得到所希望的光学特性。

附图说明附图说明

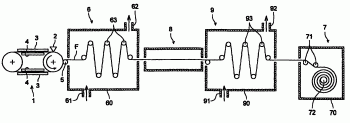

图1是本发明方法制造纤维素酯膜方法中所用的装置示意图。

图2是本发明方法制造纤维素酯膜方法中所用的另一装置示意图。

具体实施方式实施方案

下面参照附图,说明本发明的实施方案。

首先,对本发明的纤维素酯膜的制造方法所用的原料进行说明。

构成胶状物基本原料的纤维素酯是选自棉短绒浆、木浆以及麻浆中,也可以采用一般的方法使纤维素和醋酸酐、丙酸酐或丁酸酐反应得到的产物。其中,优选的是,对纤维素的羟基的酰基总置换度达到2.5~3.0的纤维素三乙酸酯、纤维素乙酸丙酸酯、纤维素乙酸丁酸酯以及纤维素乙酸丙酸丁酸酯。上述纤维素酯的乙酰基置换度,至少1.5是优选。纤维素的酰基置换度的测定,可按照ASTM的D817-91的标准实施。纤维素酯的分子量,作为数均分子量为70000~300000,尤其是80000~200000,在成型为膜时机械强度上升,是优选的。通常,纤维素酯反应后在水洗等处理后,形成薄片状,可以以该形状使用,但是,通过制成粒径0.05~2.0mm的粒状,可以加快在溶剂中的溶解。

在纤维素酯膜中,通常含有紫外线吸收剂。作为紫外线吸收剂,从防止液晶老化的观点考虑,波长370nm以下的紫外线吸收能力优良,并且,从液晶显示性良好的观点考虑,波长400nm以上的可见光吸收尽可能少的是优选的。抑制波长370nm的透过率优选在10%以下,更优选5%以下,尤其优选的是2%以下。作为上述紫外线吸收剂的具体例子,可以举出羟基二苯甲酮系化合物、苯并三唑系化合物、水杨酸酯系化合物、二苯甲酮系化合物、氰基丙烯酸酯系化合物和镍络合盐系化合物等,着色少的苯并三唑系化合物是特别优选的。从市场购得的苯并三唑系紫外线吸收剂的例子,可以举出ヂバ·スペシヤルテイ·ケミカルズ(株)制造的チヌビン109、チヌビン171、チヌビン326、チヌビン327、チヌビン328等。紫外线吸收剂也可以组合使用2种以上。紫外线吸收剂往胶状物中的添加方法,可以在乙醇、二氯甲烷、乙酸甲酯、二氧戊环等有机溶剂中溶解紫外线吸收剂后添加,也可以直接添加至胶状物的组成中。无机粉末等不溶于有机溶剂的物质,用溶解器或砂磨机使其分散在有机溶剂和纤维素酯的混合物中,把该分散液添加至胶状物中。紫外线吸收剂的用量对纤维素酯为0.5~20质量%,优选的是0.6~5.0质量%,更优选的是0.6~2.0质量%。

在纤维素酯膜中,为了改善滑动性、耐结块性或耐擦伤性,可以含有无光剂(マツト)等其他微粒。作为这些微粒的具体例子,例如,可以举出二氧化硅、二氧化钛、氧化铝、氧化锆、碳酸钙、高岭土、滑石、烧成的硅酸钙、水合硅酸钙、硅酸铝、硅酸镁、磷酸钙等无机微粒以及交联高分子微粒。其中,二氧化硅使膜的光雾值小,是优选的。微粒的2次粒子平均粒径优选0.01~1.0μm,而其含量对纤维素酯优选为0.005~0.3质量%.二氧化硅等微粒,多数要用有机物进行表面处理,经过这种处理后可以使膜的光雾值降低,是优选的。作为表面处理的有机物,可以举出卤代硅烷类、烷氧基硅烷类、硅氮烷、硅氧烷等。微粒的平均粒径大的,无光泽效果好,反之,平均粒径小的,其透明性优良。微粒的一次粒子的平均粒径优选5~50nm,更优选7~14nm。微粒在纤维素酯膜中通常作为凝聚体存在,在纤维素酯膜表面,最好生成0.01~1.0μm的凹凸。从市场购得的二氧化硅微粒的例子,可以举出AEROSIL(アエロジル)(株)制造的AEROSIL 200、200V、300、R972、R972V、R974、R202、R812、OX50、TT600等,特别是AEROSIL200V、R972、R972V、R974、R202、R812是优选的。无光泽剂也可以2种或以上组合使用。

在纤维素酯膜中,可以含有苯二甲酸酯、磷酸酯等增塑剂。作为磷酸酯系增塑剂,可以举出磷酸三苯酯、磷酸三(邻甲苯酯)、甲苯基二苯基磷酸酯、辛基二苯基磷酸酯、二苯基联苯基磷酸酯、三辛基磷酸酯、三丁基磷酸酯等;作为苯二甲酸酯系,可以举出二乙基苯二甲酸酯、二甲氧基乙基苯二甲酸酯、二甲基苯二甲酸酯、二辛基苯二甲酸酯、二丁基苯二甲酸酯、二-2-乙基己基苯二甲酸酯等;作为乙醇酸酯,可以举出甘油三醋酸酯、甘油三丁酸酯、丁基苯二甲酰基丁基乙二醇酸酯、乙基苯二甲酰基乙基乙二醇酸酯、甲基苯二甲酰基乙基乙二醇酸酯等。苯二甲酸酯系及乙醇酸酯系的增塑剂是特别优选的。可组合使用2种或以上的增塑剂。

下面,对含上述原料的胶状物制造方法加以介绍。在溶解釜中,将片状纤维素酯放在对纤维素酯的优良溶剂为主的有机溶剂中搅拌溶解,形成胶状物。作为溶解方法,可以有在常压下进行的方法,在主溶剂沸点以下进行加热的方法,在主溶剂沸点以上进行加热加压的方法,特开平9-95544号、特开平9-95557号以及特开平9-95538号各公报中所公开的冷却溶解法、特开平11-21379号公报中所公开的在高压下进行的方法等。溶解后的胶状物用过滤材料进行过滤、脱泡,用泵送至下一工序。胶状物中的纤维素酯浓度优选的是10~40质量%,更优选的是15~30质量%。为了使上述添加剂中的有机聚合物含在胶状物中,既可预先把该聚合物溶解在有机溶剂中后再添加,也可直接往胶状物中添加。在这情况下,应使聚合物在胶状物中不生成白色混浊,或不产生相分离。

作为在胶状物制造时使用的有机溶剂,从生产效率的观点看,最好使用纤维素酯的优良溶剂和不良溶剂的混合物。优良溶剂和不良溶剂的混合比率优选的范围是:优良溶剂70~98质量%、不良溶剂2~30质量%。所谓优良溶剂,系指在单独时可以溶解所用的纤维素酯,所谓不良溶剂,系指单独时不溶解该酯的溶剂。作为纤维素酯的优良溶剂,可以举出醋酸甲酯、醋酸乙酯、醋酸戊酯、甲酸乙酯、丙酮、环己酮、乙酰乙酸甲酯、四氢呋喃、1,3-二氧戊环、4-甲基-1,3-二氧戊环、1,4-二氧戊环、2,2,2-三氟乙醇、2,2,3,3-六氟-1-丙醇、1,3-二氟-2-丙醇、1,1,1,3,3,3-六氟-2-甲基-2-丙醇、1,1,1,3,3,3-六氟-2-丙醇,2,2,3,3,3-五氟-1-丙醇、硝基乙烷、2-吡咯烷酮、N-甲基-2-吡咯烷酮、1,3-二甲基-2-咪唑啉二酮、二氯甲烷、溴丙烷等。其中,醋酸甲酯、丙酮或二氯甲烷是优选的,但是,最近从环境问题考虑,非氯系有机溶剂是优选的。另外,当上述有机溶剂和甲醇、乙醇、丁醇等低级醇组合使用时,可以提高纤维素酯在有机溶剂中的溶解性,可以降低胶状物粘度,是优选的,其中,沸点低,毒性少的乙醇是特别优选的。作为不良溶剂,可以举出甲醇、乙醇、正丁醇、环己烷、丙酮、环己酮等。

下面,参照图1对本发明的纤维素酯膜制造方法中使用的装置中的一例进行说明。

在图1中,纤维素酯膜制造装置包括:由表面经过镜面处理的金属制环带构成的支承体(1);纤维素酯胶状物在支承体(1)上流延胶状物的流延模具(2);分别配置在支承体(1)上下的移送回路的里外两侧,并且把支承体(1)上流延的胶状物进行加热干燥,形成膜(F)的加热干燥装置(3)(4);使膜(F)从支承体(1)上剥离的织物剥离辊(5);使从支承体(1)上剥离的膜(F)进行干燥的干燥装置(6);经过干燥的膜(F)进行卷绕的卷绕装置(7)。还有,作为支承体,也可以采用金属制滚筒构成的装置来代替金属环带。

干燥装置(6),在具有热风吹入口(61)和热风排出口(62)的机壳(60)内,以曲折状设置多个传送辊(63)。在干燥装置(6)中,膜(F)在机壳(60)内挂在全部传送辊(63)上而传送,在该传送过程中,从热风吹入口(61)吹入干燥的热风,由此进行干燥。膜卷绕装置(7)在机壳(70)内设有几个传送辊(71)以及一个卷绕辊(72)。然后,把来自干燥装置(6)的膜(F)在机壳(70)内挂在全部传送辊上而传送,并卷绕在卷绕辊(72)上。

采用上述构成的制造装置,制造纤维素酯膜的方法如下所述。

首先,把纤维素酯胶状物从流延模具(2)流延到支承体(1)上,通过加热干燥装置(3)(4),干燥残留溶剂量到10~200质量%,在支承体(1)上形成膜(F)。然后,把支承体(1)上形成的膜(F)通过剥离辊(5)从支承体(1)上剥离,剥离的膜(F)送至干燥装置(6)的机壳(60)内。在干燥装置(6)中,膜(F)在机壳(60)内挂在多个传送辊(63)上而传送,在该传送过程中,从热风吹入口(61)吹进干燥热风使其干燥。然后,把经过干燥的膜(F)送至膜卷绕装置(7),挂在多个传送辊(71)上传送后,卷绕在卷绕辊(72)上。卷绕的膜(F)的残留溶剂量优选为1质量%以下。这样就制成了纤维素酯膜。

而且,膜(F)从支承体(1)剥离后至卷绕前的阶段,膜(F)传送方向的伸缩率(%)用MD表示、而其宽度方向的伸缩率(%)用TD表示时,满足-4%≤MD-TD≤4%及/或-6%≤MD+TD≤6%的关系;或满足-4%≤MD-TD≤4%、-6%≤MD+TD≤6%、TD≥-4%及MD≥-1%的关系;或者满足-4%≤MD-TD≤4%及-6%≤MD+TD≤6%关系,并且,膜(F)从支承体(1)上剥离后至卷绕前的阶段,残留溶剂量在30质量%以下的区域内,调整干燥条件以及传送张力,使膜(F)传送方向的伸缩率MD1达到-1%以下.

图2示出本发明的纤维素酯膜制造方法中所用装置的又一例。

图2所示装置与图1所示装置的不同点是,在干燥装置(6)(下面称作第1干燥装置6)和卷绕装置(7)之间,从第1干燥装置(6)一侧设置有挟持经过干燥的膜(F)的宽度方向两侧的边缘,使膜(F)的宽度保持一定,或使膜(F)在宽度方向拉伸的拉幅装置(8);通过拉幅装置(8)在宽度方向进行规定宽度拉伸的膜(F),使其进一步进行干燥的第2干燥装置(9)。还有,与图1中所示的相同结构用相同的符号表示,此处说明省略。

第2干燥装置(9),在机壳(90)内具有热风吹入口(91)以及热风排出口(92),以曲折状设置多个传送辊(93)。在第2干燥装置(9)中,膜(F)在机壳(90)内挂在全部传送辊(93)上而传送,在该传送中,通过从热风吹入口(91)吹进的干燥热风进行干燥。

采用上述结构的制造装置的纤维素酯膜制造方法如下所述。

在支承体(1)上从模具(2)流延胶状物后,通过第1干燥装置(6)进行干燥前,用与图1中所示装置同样进行。但是,在第1干燥装置(6),膜(F)被干燥到残留溶剂量为5~80质量%。

在第1干燥装置(6)中干燥过的膜(F)送至拉幅装置(8),在这里挟持膜(F)的宽度方向两侧边缘部分,使膜(F)的宽度保持一定,或使膜(F)在宽度方向拉伸,同时使其加热干燥。拉幅装置(8)在直交方向的拉伸率(膜宽度方向的伸缩率TD2)在5%以下。通过拉幅装置(8)的膜(F)的残留溶剂量在3~50质量%以下是优选的。

然后,把经过宽度限定的膜(F)送入第2干燥装置(9)的机壳(90)内,在机壳(90)内使膜(F)挂在多个传送辊(93)上而传送,在该传送过程中,从热风吹入口(91)吹进的干燥热风使其干燥。接着,把来自第2干燥装置9的膜(F)送至膜卷绕装置(7),挂在多个传送辊(71)上传送后,卷绕在卷绕辊(72)上。被卷绕的膜(F)的残留溶剂量最好在1质量%以下。因此,制得纤维素酯膜(F)。

而且,把膜(F)从支承体(1)剥离后至卷绕前的期间阶段,如把传送方向的伸缩率(%)用MD表示,而把该膜宽度方向的伸缩率(%)用TD表示时,满足-4%≤MD-TD≤4%及/或-6%≤MD+TD≤6%的关系,或满足-4%≤MD-TD≤4%、-6%≤MD+TD≤6%、TD≥-4%及MD≥6%的关系,满足-4%≤MD-TD≤4%和-6%≤MD+TD≤6%的关系。并且,膜(F)从支承体(1)上剥离后至卷绕前的阶段,残留溶剂量在30质量%以下的区域,膜(F)的传送方向伸缩率MD1在-1%以下,或者,满足-4%≤MD-TD≤4%及/或-6%≤MD+TD≤6%的关系,并且,膜(F)从支承体(1)上剥离后,至采用拉幅装置(8)在宽度方向拉伸前的阶段,调整干燥条件、传送张力以及拉伸条件,使膜的宽度方向伸缩率TD 1达到-6%以上。

在图2所示的装置中,在第1干燥装置(6)和第2干燥装置(9)之间设置1台拉幅装置(8),然而,拉幅装置的数目及设置场所可作适当变更。

下面对本发明的具体实施例与比较例一起进行说明。还有,全部实施例及比较例均采用图2所示的装置进行。

实施例1~4及比较例1

采用纤维素三乙酸酯100重量份和二氯甲烷500重量份制造胶状物。然后,把得到的胶状物,从模具(2)中流出使在支承体(1)上流延,通过调整流量,使其干燥后卷绕时的膜厚达到80μm,同时,通过加热干燥装置(3)(4)进行干燥,使残留溶剂量达到10~200质量%,在支承体(1)上形成膜(F)。然后,把支承体(1)上形成的膜(F),通过剥离辊(5)从支承体(1)上剥离,使剥离得到的膜(F)在第1干燥装置(6)中干燥后,将经过干燥的膜(F)送至拉幅装置(8),在这里挟持膜(F)的宽度方向两侧边缘部位,使膜(F)的宽度保持一定,或把膜(F)在宽度方向拉伸,同时加热干燥。然后,把宽度达到规定的膜(F)在第2干燥装置(9)中进行干燥,使残留溶剂量达到1质量%以下。最后,把干燥过的膜(F)送至膜卷绕装置(7),卷绕在卷绕辊(72)上。这样,制成膜厚80μm的纤维素酯膜。

此时,通过调整干燥条件,传送张力以及拉幅装置(8)的拉伸率,具有使膜(F)从支承体(1)上剥离后至卷绕前的期间内阶段,膜F(F)的传送方向的伸缩率MD{≡(卷绕时的膜传送速度/支承体上膜的传送速度-1)×100}[%]、该膜宽度方向伸缩率TD{≡(卷绕时的膜宽/从支承体剥离即刻前的膜宽-1)×100[%]的种种变化。

而且,制得的纤维素三乙酸脂膜的面内延迟值Ro以及深度方向延迟值Rt可用王子计测器(株)制造的自动双折射计KOBLA 21ADH测定。另外,制得的纤维素三乙酸脂膜的传送方向以及宽度方向的尺寸稳定性用下法测定。即,从纤维素三乙酸脂膜沿着传送方向以及宽度方向切成100mm方形试样,试样的纵横向尺寸用显微镜测定到1/1000mm后,把试样在温度80℃、相对湿度(RH)90%的气氛中放置50小时。然后,把试样于温度23℃、相对湿度(RH)55%的气氛中放置8小时后,用显微镜测定试样的纵横向尺寸到1/1000mm,求出在规定的气氛中放置前后的尺寸值之比{(L1-L2)/L1×100}[%]。这里的L1是放置前的尺寸值,L2是放置后的尺寸值。

实施例1~4以及比较例1的结果示于表1。

表1

实施例5和实施例6

与上述实施例1~4及比较例1同样制造膜厚80μm的纤维素三乙酸脂膜。

此时,通过调整干燥条件,传送张力以及拉幅装置(8)的拉伸率,具有使膜(F)从支承体(1)上剥离后至卷绕前的阶段中,残留溶剂量超过30质量%时膜(F)的传送方向伸缩率MD2{≡(残留溶剂量30质量%时膜的传送速度/支承体上的传送速度-1)×100}[%]、同样在残留溶剂量低于30质量%的区域的膜(F)的传送方向的伸缩率MD1{≡(卷绕时的膜的传送速度/残留溶剂量为30质量%时的膜传送速度-1)×100}[%]、或膜(F)从支持体(1)剥离后至卷绕前的阶段中膜的宽度方向伸缩率TD{=(卷绕时的膜宽/从支承体剥离即刻前的膜宽-1)×100[%]的种种变化。

而且,制得的纤维素三乙酸脂膜的传送方向尺寸稳定性,用与上述实施例1~4以及比较例1同样的方法进行测定。

实施例5及实施例6的结果示于表2。

表2

实施例7及实施例8

与上述实施例1~4以及比较例1同样制造膜厚80μm的纤维素三乙酸脂膜。

此时,通过调整干燥条件,传送张力以及拉幅装置(8)的拉伸率,具有使膜(F)从支承体(1)上剥离后至卷绕前的阶段,膜(F)的传送方向伸缩率MD{≡(卷绕时的膜传送速度/支承体上膜的传送速度-1)×100}[%]、膜(F)从支承体(1)剥离后传送拉伸装置(8)前的阶段中膜(F)的宽度方向的伸缩率TD1{≡(拉伸前的膜宽/从支承体剥离前即刻的膜宽-1)×100}[%]、拉伸装置(8)中的拉伸率、即在拉伸装置前后的膜宽方向的伸缩率TD2{≡(拉伸后的膜宽/拉伸前即刻的膜宽-1)×100}[%]、以及由拉伸装置(8)出来后到卷绕之间的阶段中膜宽度方向伸缩率TD3{≡(卷绕时的膜宽/拉伸后即刻的膜宽-1)×100[%]的种种变化。

而且,制得的纤维素三乙酸脂的定向角用王子计测器(株)制造的自动双折射计KOBLA 21ADH进行测定。另外,制得的纤维素三乙酸脂的平面性用下法测定。即,用(株)キ-エンス制造的激光焦点变位计LT-8010测定膜厚,求出最大膜厚和最小膜厚之差。

实施例7及实施例8的结果示于表3。

表3

上述结果表明,宽方向的伸缩率(TD1+TD2+TD3)同轴时,拉幅机的拉伸愈小,则平面性愈提高。

纤维素酯膜的制造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0