专利摘要

本实用新型公开了一种铝合金车身框架结构专用铸铝接头,包括:第一连接部,其为柱状,所述第一连接部的一端沿轴向开设有第一连接凹槽;多个第二连接部,其为柱状,所述多个第二连接部围绕所述第一连接部的另一端设置,并且所述多个第二连接部的一端分别与所述第一连接部固定连接;其中,所述第二连接部的另一端沿轴向开设有第二连接凹槽,所述第二连接凹槽与所述第一连接凹槽连通;多个限位台阶,其分别固定设置在所述第一连接凹槽及所述第二连接凹槽内;其中,所述铸铝接头为一体成型结构。本实用新型提供的铝合金车身框架结构专用铸铝接头,能够实现铝合金型材不同角度、不同型材断面的有效连接,保证接头部位的整体刚度和强度,减少焊接长度。

权利要求

1.一种铝合金车身框架结构专用铸铝接头,其特征在于,包括:

第一连接部,其为柱状,所述第一连接部的一端沿轴向开设有第一连接凹槽;

多个第二连接部,其为柱状,所述多个第二连接部围绕所述第一连接部的另一端设置,并且所述多个第二连接部的一端分别与所述第一连接部固定连接;

其中,所述第二连接部的另一端沿轴向开设有第二连接凹槽,并且所述第二连接凹槽与所述第一连接凹槽连通;

多个限位台阶,其分别固定设置在所述第一连接凹槽及所述第二连接凹槽内;

其中,所述铸铝接头为一体成型结构。

2.根据权利要求1所述的铝合金车身框架结构专用铸铝接头,其特征在于,相邻的两个所述连接部之间固定连接有多个加强肋板。

3.根据权利要求2所述的铝合金车身框架结构专用铸铝接头,其特征在于,所述第二连接部为两个;

其中,一个所述第二连接部与所述第一连接部同轴固定连接,另一所述第二连接部与所述第一连接部之间具有第一夹角α;

并且所述第一夹角α的取值范围为:0°<α<180°。

4.根据权利要求3所述的铝合金车身框架结构专用铸铝接头,其特征在于,所述第一夹角α=90°。

5.根据权利要求2所述的铝合金车身框架结构专用铸铝接头,其特征在于,所述第二连接部为两个;

其中,一个所述第二连接部与所述第一连接部之间具有第二夹角β,另一所述第二连接部与所述第一连接部之间具有第三夹角θ,所述两个第二连接部之间具有第四夹角δ;

并且所述第二夹角β的取值范围为:0°<β<180°,所述第三夹角θ的取值范围为:0°<θ<180°;所述第四夹角δ的取值范围为:0°<δ<180°。

6.根据权利要求5所述的铝合金车身框架结构专用铸铝接头,其特征在于,β=θ=δ。

7.根据权利要求6所述的铝合金车身框架结构专用铸铝接头,其特征在于,β=θ=δ=90°。

8.根据权利要求3或5所述的铝合金车身框架结构专用铸铝接头,其特征在于,以所述连接凹槽的横截面的轮廓曲线的顶点为原点,所述第一连接凹槽和/或所述第二连接凹槽的横截面的轮廓曲线方程为:

其中,d表示所述轮廓曲线的最大宽度,h表示所述轮廓曲线的最大高度。

9.根据权利要求3或5所述的铝合金车身框架结构专用铸铝接头,其特征在于,所述第一连接凹槽和/或所述第二连接凹槽的横截面的轮廓曲线方程为:

其中,a

10.根据权利要求1或2所述的铝合金车身框架结构专用铸铝接头,其特征在于,所述铸铝接头的断面与铝合金型材之间通过MIG焊焊缝连接。

说明书

技术领域

本实用新型属于全铝车身框架连接技术领域,特别涉及一种铝合金车身框架结构专用铸铝接头。

背景技术

近些年来,能源危机和环境污染等问题亟需解决,在汽车工业方面,轻量化设计成为发展的趋势和热点。轻量化设计主要包括材料轻量化、结构轻量化和加工工艺轻量化。材料轻量化主要是在铝镁合金等轻型合金的应用。结构轻量化设计主要是通过结构的优化在不牺牲性能的前提下,实现整体的减重。工艺轻量化是新的加工工艺上能够实现新材料、新结构的加工成型。因此对于汽车车身提出了采用铝合金型材构建全铝框架式车身。

全铝框架式车身结构采用铝合金挤压型材作为零部件,可提高材料结构的通用化,避免冲压工艺所带来的成形性等问题。铝合金型材的有效连接成为了当前的研究热点。目前铝合金型材车身框架主要以焊接为主,主要面临的问题包括:需要焊接的位置较长,焊接不同断面形状尤其是异型的型材焊接难度较大,焊接效率较低,并且无法保证焊接位置的强度。

实用新型内容

本实用新型的目的是克服目前铝合金型材车身框架需要全部焊接的缺陷,提供了一种铝合金车身框架结构专用铸铝接头,其能够实现铝合金型材不同角度、不同型材断面的有效连接,保证接头部位的整体刚度和强度,减少焊接长度,并且提高生产效率。

本实用新型提供的技术方案为:

一种铝合金车身框架结构专用铸铝接头,包括:

第一连接部,其为柱状,所述第一连接部的一端沿轴向开设有第一连接凹槽;

多个第二连接部,其为柱状,所述多个第二连接部围绕所述第一连接部的另一端设置,并且所述多个第二连接部的一端分别与所述第一连接部固定连接;

其中,所述第二连接部的另一端沿轴向开设有第二连接凹槽,并且所述第二连接凹槽与所述第一连接凹槽连通;

多个限位台阶,其分别固定设置在所述第一连接凹槽及所述第二连接凹槽内;

其中,所述铸铝接头为一体成型结构。

优选的是,相邻的两个所述连接部之间固定连接有多个加强肋板。

优选的是,所述第二连接部为两个;

其中,一个所述第二连接部与所述第一连接部同轴固定连接,另一所述第二连接部与所述第一连接部之间具有第一夹角α;

并且所述第一夹角α的取值范围为:0°<α<180°。

优选的是,所述第一夹角α=90°。

优选的是,所述第二连接部为两个;

其中,一个所述第二连接部与所述第一连接部之间具有第二夹角β,另一所述第二连接部与所述第一连接部之间具有第三夹角θ,所述两个第二连接部之间具有第四夹角δ;

并且所述第二夹角β的取值范围为:0°<β<180°,所述第三夹角θ的取值范围为:0°<θ<180°;所述第四夹角δ的取值范围为:0°<δ<180°。

优选的是,β=θ=δ。

优选的是,β=θ=δ=90°。

优选的是,以所述连接凹槽的横截面的轮廓曲线的顶点为原点,所述第一连接凹槽和/或所述第二连接凹槽的横截面的轮廓曲线方程为:

其中,d表示所述轮廓曲线的最大宽度,h表示所述轮廓曲线的最大高度。

优选的是,所述第一连接凹槽和/或所述第二连接凹槽的横截面的轮廓曲线方程为:

其中,a1、a2、a3……为有理数,且不为0;m1、m2、m3……为有理数,且不为0。

优选的是,所述铸铝接头的端面与铝合金型材之间通过MIG焊焊缝连接。

本实用新型的有益效果是:

(1)本实用新型提供的铝合金车身框架结构专用铸铝接头能够实现布不同角度、不同型材断面的铝合金型材的有效连接,减小车身重量。

(2)本实用新型提供的铝合金车身框架结构专用铸铝接头,结构强度较高,有益于提高整体焊接结构的刚度,提高整体承载能力。

(3)本实用新型提供的一种铝合金车身框架结构专用铸铝接头只需在型材和接头连接处焊接即可,能够有效减少焊接长度,提高生产效率;同时避免了焊接位置过多所带来的缺陷和力学性能的降低。

附图说明

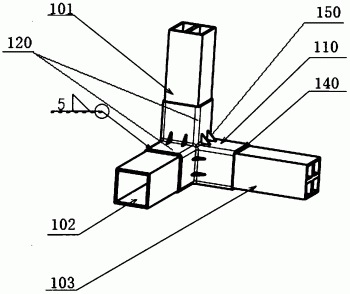

图1为本实用新型所述的铝合金车身框架结构专用铸铝接头与铝合金型材连接的结构示意图。

图2为本实用新型实施例1中的铝合金车身框架结构专用铸铝接头的结构示意图。

图3为本实用新型实施例2中的铝合金车身框架结构专用铸铝接头的总体结构示意图。

图4本实用新型实施例2中的铝合金车身框架结构专用铸铝接头的侧面结构示意图。

图5本实用新型实施例3中的铝合金车身框架结构专用铸铝接头的结构示意图。

图6本实用新型实施例4中的铝合金车身框架结构专用铸铝接头的结构示意图。

图7本实用新型实施例5中的铝合金车身框架结构专用铸铝接头的结构示意图。

图8本实用新型实施例5中的连接凹槽形状示意图。

图9本实用新型实施例6中的铝合金车身框架结构专用铸铝接头的结构示意图。

具体实施方式

下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

如图1-9所示,本实用新型提供了一种铝合金车身框架结构专用铸铝接头,其包括:第一连接部110、多个第二连接部120及多个限位台阶130。第一连接部110为柱状,第一连接部110的一端沿轴向开设有第一连接凹槽111。第二连接部120为柱状,多个第二连接部120围绕第一连接部120的另一端设置,并且多个第二连接部120的一端分别与第一连接部111的不同侧面或端面固定连接。其中,第二连接部120的另一端沿轴向开设有第二连接凹槽121,并且第二连接凹槽121与第一连接凹槽111连通。多个限位台阶130分别固定设置在第一连接凹槽111及第二连接凹槽121内,用于在连接铝合金型材时,限定铝合金材断面的位置,保证铝合金型材与第一连接部110和第二连接部120连接的稳定性。其中,所述的铸铝接头为一体成型结构。

作为优选,第一连接凹槽111的横截面(断面)形状与第一连接部110的外轮廓形状相同,仅尺寸不同(由于第一连接部110侧壁的厚度导致),即第一连接部110的同一断面处的侧壁不同位置的厚度相同。第二连接凹槽121的横截面(断面)形状与第二连接部120的外轮廓形状相同,仅尺寸不同(由于第二连接部120侧壁的厚度导致),即第二连接部120的同一断面处的侧壁不同位置的厚度相同。并且第一连接部110与第二连接部120的侧壁厚度相同。这样能够保证所述铸铝接头不同部位强度和刚度的一致性,使铸铝接头在受到冲击时不会发生局部击溃的现象。

所述铸铝接头与铝合金型材连接时,可将相同或不同断面形状的第一铝合金型材101、第二铝合金型材102和第三铝合金型材103分别插入第一连接凹槽111和多个第二连接凹槽121中,铝合金型材与其对应的第一连接部或第二连接部的侧壁之间形成间隙配合,并且使铝合金型材的端部抵靠在限位台阶130上,之后采用熔化极惰性气体保护焊(MIG焊)的焊接方法将第一连接部110和第二连接部120的端部与对应的铝合金型材的表面处焊接;焊接方式为角接;焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝140高度至少为5mm。

作为进一步的优选,相邻的第一连接部110与第二连接部120之间,或相邻的两个第二连接部120之间固定连接有多个加强肋板150,以进一步提高铸铝接头的强度和刚度。

下面结合具体实施例对本实用新型提供的铝合金车身框架结构专用铸铝接头结构做进一步说明。

实施例1

如图2所示,第二连接部为两个,其中,一个第二连接部120a与第一连接部110同轴固定连接,另一个第二连接部120b(的轴线)与第一连接部110(的轴线)之间具有第一夹角α;并且第一夹角α的取值范围为:0°<α<180°。第一连接部110和第二连接部120b之间连接有加强肋板150,同时第二连接部120a和第二连接部120b之间也连接有加强肋板150。其中,两个第二连接凹槽121与第一连接凹槽111的断面均为口字形。铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。实施例1中的铸铝接头结构可用于连接断面的外轮廓线为口字形的铝合金型材。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高20%左右,扭转刚度可提高30%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

实施例2

如图3-4所示,本实施例为实施例1的一个特例,其连接方式与断面形状均与实施例1相同,在实施例2中,第二连接部120b(的轴线)与第一连接部110(的轴线)之间的第一夹角α=90°。铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高25%左右,扭转刚度可提高20%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

实施例3

如图5所示,第二连接部为两个;其中,一个第二连接部120a(的轴线)与第一连接部110(的轴线)之间具有第二夹角β,另一第二连接部120b(的轴线)与第一连接部110(的轴线)之间具有第三夹角θ,两个第二连接部120a(的轴线)和120b(的轴线)之间具有第四夹角δ;并且所述第二夹角β的取值范围为:0°<β<180°,所述第三夹角θ的取值范围为:0°<θ<180°;所述第四夹角δ的取值范围为:0°<δ<180°;并且β=θ=δ。第一连接部110和第二连接部120a之间连接有加强肋板150,第一连接部110和第二连接部120b之间连接有加强肋板150,同时第二连接部120a和第二连接部120b之间也连接有加强肋板150。其中,两个第二连接凹槽121与第一连接凹槽111的断面均为口字形或平行四边形。铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。实施例3中的铸铝接头结构可用于连接断面的外轮廓线为口字形或平行四边形的铝合金型材。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高40%左右,扭转刚度可提高30%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

实施例4

如图6所示,本实施例为实施例3的一个特例,其连接方式与断面形状均与实施例1相同,在实施例4中,第二连接部120a(的轴线)与第一连接部110(的轴线)之间的第二夹角β=90°;第二连接部120b(的轴线)与第一连接部110(的轴线)之间的第三夹角θ=90°;第二连接部120a和第二连接部120b之间的第四夹角δ=90度。其中,两个第二连接凹槽121与第一连接凹槽111的断面均为口字形,铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。实施例4中的铸铝接头结构可用于连接断面的外轮廓线为口字形的铝合金型材。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高45%左右,扭转刚度可提高25%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

实施例5

如图7-8所示,第二连接部为两个,其中,一个第二连接部120a与第一连接部110同轴固定连接,另一个第二连接部120b(的轴线)与第一连接部110(的轴线)垂直设置。第一连接部110和第二连接部120b之间连接有加强肋板150,同时第二连接部120a和第二连接部120b之间也连接有加强肋板150。其中,两个第二连接凹槽121与第一连接凹槽111横截面(断面)的轮廓曲线方程为:

其中,在本曲线方程中以第一连接凹槽(第二连接凹槽)的顶点为原点,以d表示所述轮廓曲线的最大宽度,h表示所述轮廓曲线的最大高度。铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。实施例5中的铸铝接头结构可用于连接断面的外轮廓线为“马蹄形”的铝合金型材。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高30%左右,扭转刚度可提高50%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

实施例6

如图9所示,第二连接部为两个,其中,一个第二连接部120a与第一连接部110同轴固定连接,另一个第二连接部120b(的轴线)与第一连接部110(的轴线)垂直设置。其中,两个第二连接凹槽121与第一连接凹槽111横截面(断面)的轮廓曲线方程为:

其中,a1、a2、a3……为有理数,且不为0;m1、m2、m3……为有理数,且不为0。铸铝接头的各个端面与铝合金型材之间通过MIG焊焊缝连接。

铝合金材料焊缝区域强度约为母材强度的50%-60%,焊缝周围区域为整体结构的薄弱区域,由于焊缝存在会导致焊接后的铝合金型材结构的强度和刚度明显降低。本实施例中的铸铝接头与铝合金型材焊接后形成的整体框架结构,能够有效减少焊缝长度,与相同规格的铝合金型材直接焊接后的结构相比,其整体弯曲刚度可提高50%左右,扭转刚度可提高20%左右(该结果基于Hyperstudy14.0仿真平台仿真计算得出)。

尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

一种铝合金车身框架结构专用铸铝接头专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0