专利摘要

一种制备氯铱酸的方法,本发明首先将金属铱粉与氯化钠在高温下熔融,同时添加少量淀粉,往熔融的熔体中通入氯气,通过氯气强化搅拌的手段使大部分铱粉转变为氯铱酸钠;产出的少部分氯化铱气体则采用稀盐酸溶液进行吸收;高温氯化熔炼反应所得氯铱酸钠与稀盐酸吸收溶液合并后,加入氢氧化钠进行中和后产出氢氧化铱,将产物过滤并多次洗涤除去钠离子,加入盐酸溶解并浓缩制备产出氯铱酸溶液。本发明将氯气通入熔体中进行充分搅拌,通过熔池熔炼的手段,高效促进铱的转化,铱粉的浸出率达到80%以上;加入淀粉,可避免升温过程中铱粉表面的钝化,促进铱粉的充分转化,通过对尾气进行二级吸收,实现了盐酸吸收液的综合利用,提高了铱的综合回收率。

权利要求

1.一种制备氯铱酸的方法,其特征在于包括以下步骤:

A高温氯化熔炼

首先将金属铱粉、氯化钠和淀粉按照1: 5~10: 0.01~0.05的比例混合均匀后,置于石英坩埚内;然后将石英坩埚置于井式炉内开始升温,待温度升至800~1000℃,物料为熔融状时,通过石英管将氯气以100~600mL/min的速度从坩埚进气口通入熔体内部进行高温氯化熔炼反应,坩埚烟气出口产出的三氯化铱气体则采用稀盐酸吸收,反应30~150min后,关闭氯气进气阀门,并开始降温,待熔体温度降至常温后,即得到氯化产物;

B吸收与溶解

氯化熔炼过程中产出的三氯化铱气体采用两级吸收,第一级吸收液采用盐酸质量浓度为3%~10%吸收溶液,第二级采用质量浓度为20~30%的氢氧化钠吸收溶液,每级吸收液体积mL与金属铱粉的重量比g为20~100:1,高温氯化熔炼反应完成后,第一级吸收液去浸出氯化产物;氢氧化钠吸收液则待其pH达到6~9时进行更换,将氯化熔炼所得氯化产物加入第一级吸收液中,在温度为20~80℃下搅拌浸出30~60min后进行过滤,过滤所得铱粉返回下次熔炼,过滤所得滤液则进行中和沉淀;

C中和沉淀与洗涤

向滤液中加入质量浓度为5%~10%的氢氧化钠溶液,待溶液pH为9~12时,得到氢氧化铱沉淀,将氢氧化铱沉淀用纯水在温度为80~95℃下洗涤5~10次后进行酸化和浓缩结晶;

D盐酸酸化与蒸发浓缩

按照液固比,即溶液体积mL与固体质量g之比为3~10:1将氢氧化铱沉淀加入纯水中,控制温度为60~90℃,边搅拌边加入质量浓度为36%~38%的浓盐酸,当沉淀完全溶解后仍补加浓盐酸5~20ml,并继续反应10~60min,酸化反应即完成,将酸化后所得的氯铱酸溶液在温度为90~100℃下进行蒸发、浓缩,待溶液中铱含量经分析达到36%以上即停止加热浓缩。

2.根据权利要求1所述的一种制备氯铱酸的方法,其特征在于:所述的淀粉、氯化钠、氢氧化钠和盐酸均为分析纯试剂。

3.根据权利要求1所述的一种制备氯铱酸的方法,其特征在于:所述的金属铱粉Ir≥99.5%。

4.根据权利要求1所述的一种制备氯铱酸的方法,其特征在于:所述的氯气纯度Cl2≥99.5%。

说明书

技术领域

本发明涉及冶金领域中的火法和湿法冶金过程,特别是一种制备氯铱酸的方法。

技术背景

氯铱酸是黑棕色或黑色针状结晶,是制备其他铱化合物的重要原料。氯铱酸的制备方法主要有高温氯化法、碱熔法和电解法。高温氯化法是将铱粉与氯化钠混合均匀放入石英舟中,将石英舟置于管式炉后,向炉内通入氯气进行氯化反应,反应温度通常控制在600~700℃,氯化反应产出的尾气则采用碱液吸收,反应完成后,将氯铱酸钠用水浸出,浸出液经氯气或硝酸等氧化剂氧化后,加入氯化铵溶液产出氯铱酸铵沉淀,然后将该沉淀用王水溶解、赶硝后进行减压蒸馏得到氯铱酸溶液(杨天足等编著,贵金属冶金及产品深加工,中南大学出版社,2005年8月)。然而,由于高温氯化法中石英管内氯气仅是与表层的铱粉反应,内部的铱粉并没有与氯气充分接触,因此铱粉的熔炼效果并不好,铱粉的浸出效率较低。

碱熔法则是将铱粉与固体碱(如NaOH、KOH)、固体氧化剂(如Na2O2、KNO3等)等混合后,置于镍坩埚、铁坩埚内进行加热熔融,反应完成后将坩埚内熔融物冷却后用盐酸浸出,经多次过滤、洗涤后,采用氧化剂将滤液中的IrCl63-氧化为IrCl62-后,加入氯化铵溶液产出氯铱酸铵沉淀,再经王水溶解、减压蒸馏得到氯铱酸溶液(杨天足等编著,贵金属冶金及产品深加工,中南大学出版社,2005年8月;王世亮等,一种制备氯铱酸的方法,申请号:201510847873.0)。碱熔过程所采用的坩埚材质通常为镍、铁等,碱熔融过程对镍坩埚、铁坩埚的腐蚀性很大,同时坩埚内的镍或铁等杂质进入浸出液后容易导致后续铱的综合回收困难,也易造成不合格产品的产生。

电解法则是在U型电解池中,在阳极区域加入铱粉,电解池内加入盐酸溶液,通入交流电使铱粉溶解进入盐酸溶液,再将氯铱酸水溶液过滤,然后进行蒸馏,得到氯铱酸浓缩液(专利申请201010290275.5,一种铱粉的电化学溶解方法)。电解法具有清洁环保的特点,然而其也存在电解周期长,反应过程阳极冒出氯气的缺点。

发明内容

为了克服现有制备氯铱酸方法的不足,本发明提供一种能高效制备氯铱酸的方法。

为了达到上述目的,本发明采用的技术方案是:首先,将金属铱粉与氯化钠在高温下熔融,同时添加少量淀粉,然后往熔融的熔体中通入氯气,通过氯气强化搅拌的手段使大部分铱粉转变为氯铱酸钠;熔融过程中产出的少部分氯化铱等气体则采用稀盐酸溶液进行吸收;高温氯化熔炼反应所得氯铱酸钠与稀盐酸吸收溶液合并后,通过加入氢氧化钠进行中和后产出氢氧化铱,将产物过滤并多次洗涤除去钠离子后,加入盐酸溶解并进行浓缩制备产出氯铱酸溶液。

具体的工艺过程和工艺参数如下:

1高温氯化熔炼

首先将金属铱粉、氯化钠和淀粉按照1: 5~10: 0.01~0.05的比例混合均匀后,置于石英坩埚内;然后将石英坩埚置于井式炉内开始升温,待温度升至800~1000℃,物料为熔融状时,通过石英管将氯气以100~600mL/min的速度从坩埚进气口通入熔体内部进行高温氯化熔炼反应,坩埚烟气出口产出的三氯化铱气体则采用稀盐酸吸收。反应30~150min后,关闭氯气进气阀门,并开始降温。待熔体温度降至常温后,即得到氯化产物。

2吸收与溶解

氯化熔炼过程中产出的三氯化铱气体采用两级吸收,第一级吸收液采用盐酸质量浓度为3~10%的吸收溶液,第二级采用质量浓度为20~30%的氢氧化钠吸收溶液,每级吸收液体积mL与金属铱粉的重量比g为20~100:1。高温氯化熔炼反应完成后,第一级吸收液去浸出氯化产物;氢氧化钠吸收液则待其pH达到6~9时进行更换。将氯化熔炼所得氯化产物加入第一级吸收液中,在温度为20~80℃下搅拌浸出30~60min后进行过滤。过滤所得铱粉返回下次熔炼,过滤所得滤液则进行中和沉淀。

3中和沉淀与洗涤

向滤液中加入质量浓度为5%~10%的氢氧化钠溶液,待溶液pH为9~12时,得到氢氧化铱沉淀。将氢氧化铱沉淀用纯水在温度为80~95℃下洗涤5~10次后进行酸化和浓缩结晶。

4盐酸酸化与蒸发浓缩

按照液固比(溶液体积mL与固体质量g之比)为3~10:1将氢氧化铱沉淀加入纯水中,控制温度为60~90℃,边搅拌边加入浓盐酸,当沉淀完全溶解后仍补加质量浓度为36~38%的浓盐酸5~20ml,并继续反应10~60min,酸化反应即完成。将酸化后所得的氯铱酸溶液在温度为90~100℃下进行蒸发、浓缩,待溶液中铱含量经分析达到36%以上即停止加热浓缩。

所述的淀粉、氯化钠、氢氧化钠、盐酸等均为分析纯试剂;所述的金属铱粉纯度Ir≥99.5%,氯气纯度Cl2≥99.5%。

本发明适用于用金属铱粉制备氯铱酸。

本发明与传统的处理方法比较,有以下优点:1.本发明将氯气通入熔体中进行充分搅拌,通过熔池熔炼的手段,高效促进铱的转化,转化后铱粉的浸出率可达到80%以上,相对于传统的熔融反应具有反应速度快、反应效率高的优点;2.通过在物料中加入少量淀粉,可避免升温过程中铱粉表面的钝化,从而促进铱粉的充分转化;3.通过对尾气进行二级吸收,不但实现了盐酸吸收液的综合利用,提高了铱的综合回收率,同时通过碱液吸收尾气消除了反应过程产生的环境污染问题;4.通过中和沉淀、洗涤、酸化与蒸发浓缩手段产出氯铱酸,相较于传统方法,具有生产效率高、劳动强度低的优点。

附图说明

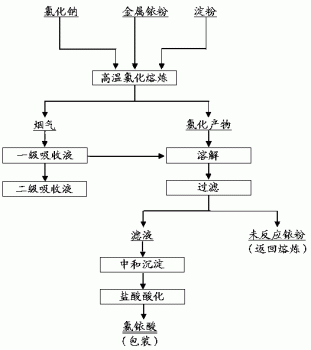

图1:本发明工艺流程示意图。

具体实施方式

实施例1:

金属铱粉,其中Ir≥99.5%;分析纯氯化钠,其中NaCl含量≥99.5%;分析纯可溶性淀粉,灼烧残渣≤0.5%;分析纯盐酸,其中HCl含量36.0~38.0%;分析纯氢氧化钠,其中NaOH含量≥96.0%;所用氯气纯度Cl2≥99.5%。

称取金属铱粉20g与100g氯化钠和0.5g淀粉混合均匀后,置于石英坩埚内;将石英坩埚置于井式炉内,然后在烟气出口连接气体吸收装置,第一级吸收液分别为500ml盐酸质量浓度为3%的溶液,第二级吸收液为500ml氢氧化钠质量浓度为20%的溶液。当井式炉内温度达到820℃,物料为熔融状时,开始向熔体内部通入氯气并控制氯气进气速度为200ml/min,反应60min后,关闭氯气进气阀门和关闭加热,待温度冷却至常温后,取出石英坩埚,并得到氯化产物132.74g。

将氯化产物加入第一级吸收液中,在温度为25℃下搅拌浸出60min后进行过滤和洗涤。过滤后得到未反应铱粉2.46g可返回进行下次熔炼,同时得到滤液528ml。向该滤液中加入质量浓度为5%的氢氧化钠溶液,当溶液pH为10.0时,进行过滤得到氢氧化铱沉淀,将氢氧化铱沉淀用温度为85℃的纯水洗涤5次。将洗涤后的该沉淀加入150mL纯水,搅拌并升温至温度为60℃,开始加入浓盐酸,当沉淀完全溶解后,补加浓盐酸10ml,并继续反应30min后,开始升高温度至90℃进行蒸发、浓缩,经分析溶液中铱质量分数为36.25%停止加热浓缩,得到氯铱酸溶液47.20mL。

实施例2:

金属铱粉,其中Ir≥99.5%;分析纯氯化钠,其中NaCl含量≥99.5%;分析纯可溶性淀粉,灼烧残渣≤0.5%;分析纯盐酸,其中HCl含量36.0~38.0%;分析纯氢氧化钠,其中NaOH含量≥96.0%;所用氯气纯度Cl2≥99.5%。

称取金属铱粉40g与240g氯化钠和1.5g淀粉混合均匀后,置于石英坩埚内;将石英坩埚置于井式炉内,然后在烟气出口连接气体吸收装置,第一级吸收液分别为1000ml盐酸质量浓度为5%的溶液,第二级吸收液为1000ml氢氧化钠质量浓度为30%的溶液。当井式炉内温度达到900℃,物料为熔融状时,开始向熔体内部通入氯气并控制氯气进气速度为300ml/min,反应80min后,关闭氯气进气阀门和关闭加热,待温度冷却至常温后,取出石英坩埚,并得到氯化产物304.82g。

将氯化产物加入第一级吸收液中,在温度为60℃下搅拌浸出60min后进行过滤和洗涤。过滤后得到未反应铱粉6.12g可返回进行下次熔炼,同时得到滤液1055ml。向该滤液中加入质量浓度为10%的氢氧化钠溶液,当溶液pH为10.4时,进行过滤得到氢氧化铱沉淀,将氢氧化铱沉淀用温度为90℃的纯水洗涤6次。将洗涤后的该沉淀加入320ml纯水,搅拌并升温至温度为80℃,开始加入浓盐酸,当沉淀完全溶解后,补加浓盐酸15ml,并继续反应30min后,开始升高温度至95℃进行蒸发、浓缩,经分析溶液中铱质量分数为36.58%停止加热浓缩,得到氯铱酸溶液90.35mL。

一种制备氯铱酸的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0