专利摘要

一种桐油改性乙基纤维素膜及其制备方法,将桐酸甲酯加入到反应容器中,加入马来酸酐,反应完成后减压升温,即得到桐马酸酐;称取乙基纤维素于反应容器中,加入有机溶剂,升温持续搅拌,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和阻聚剂加入反应容器中,然后加入乙基纤维素溶液,加热,向其加入催化剂,搅拌反应,待反应结束后用蒸馏水洗涤,淡黄色沉淀即为TMA‑乙基纤维素;然后将TMA‑乙基纤维素溶于有机溶剂中,待完全溶解后,倒入模具中,室温成膜。本发明膜材料在力学性能、抗皱性及热稳定性方面上能够改善单一的纤维素膜在以上方面的缺点,并同时拓展了其应用前景。

权利要求

1.一种桐油改性乙基纤维素膜的制备方法,其特征在于由以下步骤制得:将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1~1.2的比例加入马来酸酐,175-180℃恒温反应,搅拌1.5-2.5h,待反应完成后,将温度升到200~210℃减压抽取未反应的马来酸酐,待抽取完全后,即得到桐马酸酐(TMA);称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:12-17加入冰醋酸,升温至55~65℃,持续搅拌5~7h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.05-0.1%的阻聚剂加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.1-0.5:1加入乙基纤维素溶液,加热至110~120℃时,向其加入与TMA等摩尔数的催化剂,搅拌反应5~6h,待反应结束后用蒸馏水洗涤,淡黄色沉淀即为TMA-乙基纤维素;然后将TMA-乙基纤维素溶于有机溶剂中,待完全溶解后,倒入模具中,室温成膜。

2.根据权利要求1所述的一种桐油改性乙基纤维素膜的制备方法,其特征在于所述阻聚剂为对苯二酚或二叔丁基对苯二酚。

3.根据权利要求1所述的一种桐油改性乙基纤维素膜的制备方法,其特征在于所述催化剂为无水乙酸钠。

4.根据权利要求1所述的一种桐油改性乙基纤维素膜的制备方法,其特征在于所述有机溶剂为冰醋酸或四氢呋喃。

5.权利要求1~4任一所述方法制备而得的桐油改性乙基纤维素膜。

说明书

技术领域

本发明属于材料领域,特别涉及一种桐油改性乙基纤维素膜及其制备方法。

背景技术

作为地球上最丰富的天然可再生资源——纤维素,近年来受到许多学者的研究,接枝共聚合已经成为对纤维素进行化学改性的重要手段,同时也是制备生物可降解材料的途径之一。纤维素具有很好的生物相容性、低毒性和可降解性,且纤维素材料具有好的吸水性、穿着舒适等优点。作为纤维素衍生物之一的乙基纤维素(EC)是一种非水溶性、非离子型、热塑性的纤维素烷基醚,具有耐化学药品、耐盐、耐碱和热稳定的特性,是应用最广泛的水不溶性纤维素衍生物之一。这些优异的特点使乙基纤维素被广泛应用于医药、环保、化工、食品、石化、建筑、材料等领域。但是韧性及抗皱性差是乙基纤维素存在的两大缺点,故目前常采用柔性的生物基原料来制备韧性的纤维素膜。

另外,伴随着经济的快速发展,以及人们对环境保护及健康意识的不断增强,同时化石原料类产品及中间品都具有强烈的刺激味,不适于人们长期接触,因此采用价廉无毒可再生的生物油酯来取代不可再生的石油原料是目前急需完成的任务。

发明内容

解决的技术问题:单一的乙基纤维素膜存在韧性差、抗皱性能低等缺点,为改善其缺点,本发明将改性后的桐油的柔韧性链段引入到乙基纤维素中,来增强乙基纤维素膜的韧性及抗皱性,设计了一种桐油改性乙基纤维素膜及其制备方法,可以提高桐油基乙基纤维素膜的韧性及抗皱性。本方法在合成过程中反应条件温和,且制得的产品稳定性好。

技术方案:一种桐油改性乙基纤维素膜的制备方法,由以下步骤制得:将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1~1.2的比例加入马来酸酐,175-180℃恒温反应,搅拌1.5-2.5h,待反应完成后,将温度升到200~210℃减压抽取未反应的马来酸酐,待抽取完全后,即得到桐马酸酐(TMA);称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:12-17加入冰醋酸,升温至55~65℃,持续搅拌5~7h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.05-0.1%的阻聚剂加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.1-0.5:1加入乙基纤维素溶液,加热至110~120℃时,向其加入与TMA等摩尔数的催化剂,搅拌反应5~6h,待反应结束后用蒸馏水洗涤,淡黄色沉淀即为TMA-乙基纤维素;然后将TMA-乙基纤维素溶于有机溶剂中,待完全溶解后,倒入模具中,室温成膜。

上述阻聚剂为对苯二酚或二叔丁基对苯二酚。

上述催化剂为无水乙酸钠。

上述有机溶剂为冰醋酸或四氢呋喃。

上述方法制备而得的桐油改性乙基纤维素膜。

有益效果:1)以桐油和乙基纤维素为原料制备一种桐油改性乙基纤维素膜,其柔韧性可控,而且制得的桐油基乙基纤维素膜在力学性能、抗皱性及热稳定性方面上能够改善单一的纤维素膜在以上方面的缺点,并同时拓展了其应用前景;2)采用天然植物油桐油为原料,通过简单的DA加成反应得到桐马酸酐,原料来源丰富,制备工艺简单,不仅节省了能源的消耗,而且在合成简单、可控、收率高。

附图说明

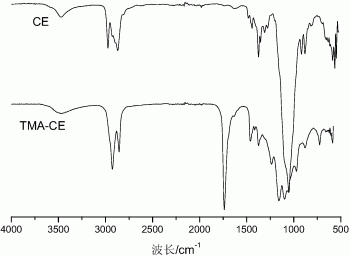

图1为桐油改性乙基纤维素(TMA-CE)及乙基纤维素(CE)的红外光谱图;在TMA-CE红外谱图中,酸酐的特征峰消失,酯基的特征峰出现,说明TMA与乙基纤维素发生反应,生成TMA-CE。

具体实施方式

下面给出部分实例以对本发明做进一步说明,但以下实施例并非是对本发明保护范围的限制说明,该领域技术人员根据本发明内容做出一些非本质的改进和调整仍属本发明保护内容。

实施例1

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1.1的比例加入马来酸酐,180℃恒温反应,搅拌2.0h,待反应完成后,将温度升到200℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:17加入冰醋酸,升温至60℃,持续搅拌6h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.1%的对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.1:1加入乙基纤维素溶液,加热至120℃时,向其加入与TMA等摩尔数的无水乙酸钠,搅拌反应6h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于冰醋酸中,待完全溶解后,倒入适当的模具中,室温成膜。

实施例2

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1的比例加入马来酸酐,175℃恒温反应,搅拌2.5h,待反应完成后,将温度升到210℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:12冰醋酸,升温至65℃,持续搅拌5h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.05%的二叔丁基对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.5:1加入乙基纤维素溶液,加热至110℃时,向其加入与TMA等摩尔数的无水乙酸钠,搅拌反应5h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于四氢呋喃中,待完全溶解后,倒入适当的模具中,室温成膜。

实施例3

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1.2的比例加入马来酸酐,178℃恒温反应,搅拌1.5h,待反应完成后,将温度升到205℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:15加入冰醋酸,升温至55~65℃,持续搅拌7h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.06%的对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.2:1加入乙基纤维素溶液,加热至118℃时,向其加入与TMA等摩尔数的无水乙酸钠,搅拌反应5.5h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于冰醋酸中,待完全溶解后,倒入适当的模具中,室温成膜。

实施例4

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1的比例加入马来酸酐,176℃恒温反应,搅拌2.5h,待反应完成后,将温度升到208℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:15加入冰醋酸,升温至58℃,持续搅拌5.5h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.07%的二叔丁基对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.3:1加入乙基纤维素溶液,加热至116℃时,向其加入与TMA等摩尔数的催化剂,搅拌反应5.8h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于四氢呋喃中,待完全溶解后,倒入适当的模具中,室温成膜。

实施例5

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1.2的比例加入马来酸酐,178℃恒温反应,搅拌2.2h,待反应完成后,将温度升到209℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:16加入冰醋酸,升温至64℃,持续搅拌6h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.08%的对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.4:1加入乙基纤维素溶液,加热至117℃时,向其加入与TMA等摩尔数的无水乙酸钠,搅拌反应6h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于冰醋酸中,待完全溶解后,倒入适当的模具中,室温成膜。

实施例6

将桐酸甲酯加入到反应容器中,然后按照桐酸甲酯与马来酸酐摩尔比1:1.1的比例加入马来酸酐,175℃恒温反应,搅拌2.2h,待反应完成后,将温度升到205℃减压抽取未反应的马来酸酐,待抽取完全后,即得到TMA;称取乙基纤维素于反应容器中,然后按照乙基纤维素/冰醋酸的质量比为1:14加入冰醋酸,升温至60℃,持续搅拌6.5h,待乙基纤维素完全溶解后,冷却至室温,即得到乙基纤维素溶液;将TMA和占其质量分数0.08%的二叔丁基对苯二酚加入反应容器中,然后按照TMA与乙基纤维素摩尔比0.2:1加入乙基纤维素溶液,加热至116℃时,向其加入与TMA等摩尔数的无水乙酸钠,搅拌反应5.8h。待反应结束后用蒸馏水多次水洗,淡黄色沉淀即为TMA-乙基纤维素。然后将TMA-乙基纤维素溶于四氢呋喃中,待完全溶解后,倒入适当的模具中,室温成膜。

比较例:

实验组1:由实施例1制备的桐油基乙基纤维素膜的拉伸强度和断裂伸长率分别为7MPa和30%;折皱回复角为200°;

实验组2:由实施例2制备的桐油基乙基纤维素膜的拉伸强度和断裂伸长率分别为6.5MPa和40%,折皱回复角为196°;

实验组3:单一的乙基纤维素膜的拉伸强度和断裂伸长率分别为1.0MPa和10%,折皱回复角为160°。

对上述3种膜材料进行综合性能分析,测定结果如表1中所述。

表1随机取各实验组的综合性能对比

注:折皱回复性根据GB/T3819-1997《纺织品织物折痕恢复性的测定回复角法》,采用FLY-1折痕恢复性能测定仪,测定纤维素膜的回复角;拉伸性能参照GB/T 1040.3-2006塑料拉伸试验方法,采用CMT4000型微机控制电子万能试验机(深圳新三思),测定材料的拉伸性能拉伸测试速度为10mm/min,测试温度均为25℃。

一种桐油改性乙基纤维素膜及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0