专利摘要

本发明涉及一种基材结构体,其中将有机和无机杂化薄膜堆叠,及其制备方法,更特别地涉及:有机和无机杂化薄膜,其包括位于基材上的稳定和新型官能团;一种基材结构体,其中将有机和无机杂化薄膜堆叠且交替使用无机和有机前体来赋予在空气中的稳定性,从而能用于封装发光体、显示设备和太阳能电池;及其制备方法。

权利要求

1.一种基材结构体,其包括基材和下式1所示的有机-无机杂化薄膜:

[式1]–[M-X-R1-Y-]m-

(在上式1中,

m为1或更大,

R1为取代或未取代的C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

M选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W,且

X或Y选自O、S、N、NH和CO,且X或Y之一为S)。

2.根据权利要求1的基材结构体,其中有机-无机杂化薄膜的厚度为

3.根据权利要求1的基材结构体,其中假设有机-无机杂化薄膜的初始厚度为d0且在STP条件下静置n小时后的有机-无机杂化薄膜厚度为dn,则满足如下关系式:

0≤(dn/d0)≤0.1(0≤n≤240)。

4.一种包括功能薄膜的基材结构体,其中其进一步包括如权利要求1所述的有机-无机杂化薄膜和选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的氧化物层。

5.根据权利要求4的基材结构体,其中其金属氧化物层的厚度为

6.根据权利要求4的基材结构体,其中假设基材结构体的初始厚度为D0且在STP条件下静置n小时后的基材结构体的厚度为Dn,则满足如下关系式:

0≤(Dn/D0)≤0.1(0≤n≤240)。

7.根据权利要求1或4的基材结构体,其中基材为选自ITO、FTO、ZnO、AZO、CdO和TiO2的导电透明基材。

8.根据权利要求1或4的基材结构体,其中基材为选自含氟聚合物树脂、聚酯、聚丙烯酸酯、聚酰胺、聚酰亚胺和聚碳酸酯的聚合物基材。

9.根据权利要求8的基材结构体,其中聚合物基材选自如下组:聚偏氟乙烯(PVDF)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)和聚甲基丙烯酸甲酯(PMMA)。

10.根据权利要求1的基材结构体,其中其进一步包括介于基材和有机-无机杂化薄膜之间的第一耐化学层。

11.根据权利要求1的基材结构体,其中其进一步包括位于基材下方的第二耐化学层。

12.根据权利要求1的基材结构体,其中其进一步包括位于有机-无机杂化薄膜上的保护层。

13.一种包括根据权利要求1的基材结构体的发光体。

14.一种包括根据权利要求1的基材结构体的显示设备。

15.一种包括根据权利要求1的基材结构体的太阳能电池组。

16.一种制备根据权利要求1的基材结构体的方法,包括:

(1)使用下式2所示的第一前体化合物形成无机分子层的步骤,

[式2]M(R21)(R22)…(R2n)

(在上式2中,

M选自Zn、Sn、Cd、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb、W、In、Ga、Al和Tl,

n根据金属M的氧化态确定,且

R21至R2n各自独立地为C1~20烷基、C1~20烷醇根、氯离子、氢氧根、氧基氢氧根、硝酸根、碳酸根、乙酸根或草酸根);

(2)使下式3所示的第二前体化合物与所述无机分子层反应,从而在该无机分子层上形成有机分子层的步骤,

[式3]R3-S-R4-R5

(在上式3中,

R3为氢、COR6、C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R4为C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R5为选自如下组中的一种或多种:C1~20烷氧基、醚基、羧基、COR6、巯基和胺基,且

R6为选自如下组中的一种或多种:氢、烷氧基、醚基、羧基、巯基和胺基)。

17.根据权利要求16的制备基材结构体的方法,其中第二前体化合物由下式4表示:

(在式4中,Z为巯基,Q为选自巯基和羟基中的任一种,且Z和Q位于邻、间或对位)。

18.根据权利要求17的制备基材结构体的方法,其中第二前体化合物由下式5表示:

19.根据权利要求17的制备基材结构体的方法,其中第二前体化合物由下式6表示:

20.根据权利要求16的制备基材结构体的方法,其中其进一步包括重复实施步骤(1)和步骤(2)。

21.根据权利要求16的制备基材结构体的方法,其中其进一步包括在步骤(1)之前在基材表面上形成氧化物层的步骤。

22.根据权利要求16的制备基材结构体的方法,其中其进一步包括通过原子层沉积形成选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的氧化物层的步骤(3)。

23.根据权利要求16的制备基材结构体的方法,其中在重复实施各步骤(1)和(2)n1次(n1为1或更大)后,重复实施步骤(3)n2次(n2为1或更大)。

24.根据权利要求23的制备基材结构体的方法,其中重复实施步骤(1)至(3)。

说明书

技术领域

本发明涉及一种基材结构体及其制备方法,更具体地涉及一种包含新型稳定官能团的基材结构体,其中将通过分子层沉积方法交替使用无机前体和有机前体形成的有机-无机杂化薄膜层压;及其制备方法。

背景技术

尽管用于显示目的、框架、飞行器、容器等的玻璃基材具有许多优点,包括小的线性膨胀系数、优异的气体阻隔性能、高透光率、表面平整度以及优异的耐热性和耐化学性,然而其具有缺点,例如其是脆性的,因此容易由于冲击而破碎,且由于其高密度而是沉重的。

随着最近对液晶、有机发光显示器或电子纸的兴趣急剧增大,正积极研究用塑料代替该类显示设备中的基材。即,如果用塑料基材代替玻璃基材,则显示器的总重量变得更轻且可提供设计灵活性。此外,其耐冲击,且如果以连续方法生产,则可具有相对于玻璃基材的经济优势。

另一方面,为了将塑料基材用于显示器,需要某些特性,例如高玻璃化转变温度、阻隔氧气和水蒸汽以防止液晶和有机发光材料老化、低线性膨胀系数和尺寸稳定性以防止由加工温度变化所导致的基材变形、高机械强度以与用于现有玻璃基材的加工仪器兼容、耐化学性以耐受蚀刻工艺、高透光性和小双折射,以及耐表面刮擦性。

然而,由于不存在包括聚合物-无机杂化膜在内的聚合物膜或高功能聚合物基材,正进行在聚合物基材膜上制备大量功能涂层以满足上述物理性能的研究。

有机-无机杂化材料是能通过基于物理或化学方法将有机材料与无机材料结合而显示出有机材料性质和无机材料性质二者的材料。

使用最多的制备有机-无机杂化薄膜的方法是溶胶-凝胶法,其能容易地在低温下制备有机-无机杂化材料,因此对其已深入研究了很长时间了。然而,溶胶-凝胶法具有缺点,从而使得难以控制单分子层以及在热处理后发生变形,这使得难以制备高质量的有机-无机杂化薄膜。

制备有机-无机杂化薄膜的另一种方法是基于插层,其能制备难以通过溶胶-凝胶法制备的有机-无机杂化材料。然而,由于该方法也难以控制单分子层且具有低沉积速率,因此当制备高质量的有机-无机纳米杂化超晶格时存在困难。

分子自组装法通过利用静电制备有机-无机杂化薄膜,其是一种能使聚合物、纳米颗粒、纳米片等以层形式生长的极其有用的方法。在其研究上已付出了大量努力。然而,分子自组装法通过利用静电制备有机-无机杂化薄膜,其不是严格意义上控制单分子层的技术。其低热稳定性使得难以制备高质量的稳定有机-无机杂化薄膜。此外,热沉积(蒸发)法在气相中制备有机-无机杂化薄膜,其难以控制单分子层。此外,其原料分子非常苛刻,从而使得其应用也受到限制。

为了解决制备有机-无机杂化薄膜的现有方法的该类问题,已开发了分子层沉积技术,其不仅能沉积有机聚合物,而且能沉积有机-无机杂化材料。分子层沉积技术是气相沉积,其中可基于无机或有机分子的自控制表面反应而以分子单元控制无机或有机分子。作为使用分子层沉积技术的代表性实例,S.M.George组使用三甲基铝(TMA)和乙二醇(EG)制备alucone聚合物膜。然而,在该现有分子层沉积中,有机前体所含的官能团限于羟基、羧基及其衍生物,因此制得的有机-无机杂化薄膜具有在空气中静置时变得不稳定且分解的问题。

目前,封装膜具有各种形式,包括基于无机材料如SiO2、SiN和Al2O3的单膜、通过交替沉积无机材料而制得的多层膜,和通过交替沉积无机材料和有机材料而制得的多层膜。尽管已使用离子束沉积、电子束沉积、等离子束沉积和化学气相沉积来形成无机钝化膜,然而该类现有技术具有其沉积温度必须高且薄膜的覆盖率不够好的问题。

因此,原子层沉积(ALD)方法受到了很多的关注,其能在低温下形成钝化膜。ALD是用于制备无机和金属薄膜的理想技术,其中在原子单元中使用自控制反应来沉积单原子层,且可视为一种能控制单原子层厚度的新概念沉积技术。然而,由于在钝化膜形成过程中出现针孔,尚不能获得所需的性能。

此外,美国VitexSystems生产了一种具有优异气体阻隔性的柔性基材,其中重复如下方法以制备多个有机-无机层:其中通过PECVD、CVD等方法在聚合物基材膜上形成单体薄膜,对其进行UV照射以实施聚合反应,从而获得高分子量(固化的有机层)以形成涂层,并通过溅射在其上形成无机薄膜。

然而,尽管已提出了其气体和湿气阻隔特性由于上述气体阻隔膜而改善的塑料基材,然而具有如下缺点:其气体和湿气阻隔特性以及表面硬度过低以至于无法用于包括OLED和LCD在内的应用。

发明详述

技术任务

本发明的目的是解决上述现有技术的问题并提供一种包括新型稳定有机-无机杂化薄膜的基材结构体,其中交替使用用于形成无机层的前体化合物,和用于形成有机层的包含新型官能团的前体化合物。

本发明的目的还为提供一种制备本发明基材结构体的方法。

任务的解决方式

本发明提供了一种基材结构体以解决上述任务,其包括基材和下式1所示的层压在基材上的有机-无机杂化薄膜:

[式1]–[M-X-R1-Y-]m-

(在上式1中,

m为1或更大,

R1为C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

M选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W,且

X或Y选自O、S、N、NH和CO,且X或Y之一为S)。

在本发明的基材结构体中,有机-无机杂化薄膜的厚度特别为

在本发明的基材结构体中,假设有机-无机杂化薄膜的初始厚度为d0且在STP条件下静置n小时后的有机-无机杂化薄膜厚度为dn,则满足如下关系式:

0≤(dn/d0)≤0.1(0≤n≤240)。

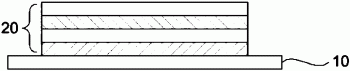

本发明一个实施例的基材结构体的结构示于图1中。如图1所示,本发明一个实例的基材结构体包括基材(10),和在基材上形成的有机-无机杂化薄膜(20)。

在本发明的基材结构体中,基材(10)为选自如下组的导电透明基材:ITO、FTO、ZnO、CdO、CdSe和CdS。

在本发明的基材结构体中,基材为选自如下组的聚合物基材:含氟聚合物树脂、聚酯、聚丙烯酸酯、聚酰胺、聚酰亚胺和聚碳酸酯。

在本发明的基材结构体中,聚合物基材选自如下组:聚偏氟乙烯(PVDF)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)和聚甲基丙烯酸甲酯(PMMA)。

在本发明的基材结构体中,有机-无机杂化薄膜(20)的厚度为

在本发明的基材结构体中,假设有机-无机杂化薄膜的初始厚度为d0且在STP条件下静置n小时后的有机-无机杂化薄膜厚度为dn,则满足如下关系式:

0≤(dn/d0)≤0.1(0≤n≤240)

本发明还提供了一种包括基材的基材结构体,基材结构体包括层压在基材上的有机-无机杂化薄膜和包括选自如下组的金属的氧化物层的功能薄膜:Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W。

图2显示了一种包括本发明另一实施例的功能薄膜的基材结构体。如图2所示,所述功能薄膜包括有机-无机杂化薄膜(20)和氧化物层(30)。即,所述基材结构体包括基材(10)和层压在基材上的有机-无机杂化薄膜(20),和层压在有机-无机杂化薄膜上的选自如下组的金属的氧化物层(30):Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W。

在本发明的包括功能薄膜的基材结构体中,选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的金属氧化物层(30)的厚度为

在本发明的包括功能薄膜的基材结构体中,假设包括功能薄膜的基材结构体的初始厚度为D0且在STP(标准温度和压力)条件下静置n小时后的基材结构体的厚度为Dn,则满足如下关系式:

0≤(Dn/D0)≤0.1(0≤n≤240)

图3至图6显示了本发明其他实施例的基材结构体。

如图3所示,本发明的基材结构体可进一步包括介于基材(10)和有机-无机杂化薄膜(20)之间的第一耐化学层(40)。

如图4所示,本发明的基材结构体可进一步包括位于基材(10)下方的第二耐化学层(50)。

在本发明的基材结构体中,第一耐化学层(40)和第二耐化学层(50)可包含至少一种选自丙烯酸类树脂、环氧树脂、聚硅氮烷和聚酰亚胺树脂的树脂。

如图5和图6所示,本发明的基材结构体可进一步包括位于有机-无机杂化薄膜(20)上和/或位于金属氧化物层(30)上的保护层(60)。保护层可包含聚酰亚胺。

本发明还提供了包括本发明基材结构体的电子器件,例如发光体、显示器或太阳能电池组。

本发明还提供了一种制备基材结构体的方法,包括:

(1)使用下式2所示的第一前体化合物形成无机分子层的步骤,

[式2]M(R21)(R22)…(R2n)

(在上式2中,

M选自Zn、Sn、Cd、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb、W、In、Ga、Al和Tl,

n根据金属M的氧化态确定,且

R21至R2n各自独立地为C1~20烷基、C1~20烷醇根(alkoxide)、氯离子、氢氧根、氧基氢氧根(oxyhydroxide)、硝酸根、碳酸根、乙酸根或草酸根);

(2)使下式3所示的第二前体化合物与所述无机分子层反应,从而在该无机

分子层上形成有机分子层的步骤,

[式3]R3-S-R4-R5

(在上式3中,

R3为氢、COR6、C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R4为C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R5为选自如下组中的一种或多种:C1~20烷氧基、醚基、羧基、COR6、巯基和胺基,且

R6为选自如下组中的一种或多种:氢、烷氧基、醚基、羧基、巯基和胺基)。

在所述制备本发明基材结构体的方法中,第一前体化合物与基材反应,从而在基材表面上形成无机层。

第一前体化合物可为能形成无机薄膜的任何前体,且使用具有高蒸气压的金属化合物来在短时间内将所需量的前体注入室中。例如,第一前体化合物可为如下:烷醇根、氯离子、氢氧根、氧基氢氧根、硝酸根、碳酸根、乙酸根、草酸根及其混合物,其包含一种选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W及其组合的金属作为金属M。

第一前体化合物的特征在于包含根据金属M的氧化态确定的n个取代基R21、R22…R2n,其中R21至R2n各自独立地为C1~20烷基、C1~20烷醇根、氯离子、氢氧根、氧基氢氧根、硝酸根、碳酸根、乙酸根或草酸根。

特别地,用于形成包含金属Zn的无机层的原料气体包括DEZn(二乙基锌)和DMZn(二甲基锌),而用于形成包含金属Al的无机层的原料气体可为三甲基铝(TMA)、三乙基铝(TEA)等。

在所述制备本发明基材结构体的方法中,上式3所示的第二前体化合物的SR3或R5与由第一前体化合物在基材表面上形成的无机层反应,从而形成有机-无机杂化薄膜。

在所述制备本发明基材结构体的方法中,可使用式4所示的化合物作为第二前体化合物:

[式4]

(在式4中,Z为巯基,Q为选自巯基和羟基中的任一种,且Z和Q位于邻、间或对位)。

在所述制备本发明有机-无机杂化薄膜的方法中,可使用下式5或6所示的化合物作为第二前体化合物:

[式5]

[式6]

在所述制备本发明基材结构体的方法中,可重复实施步骤(1)和步骤(2),从而形成所需厚度的有机-无机杂化薄膜。

所述制备本发明基材结构体的方法进一步包括在步骤(1)之前在基材表面上形成氧化物层的步骤。

本发明还提供了一种制备包括功能薄膜的基材结构体的方法,其进一步包括步骤(3):在通过步骤(1)和步骤(2)形成有机-无机杂化薄膜之后,通过原子层沉积形成选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的氧化物层。

在所述制备本发明的包括功能薄膜的基材结构体的方法中,在重复实施各步骤(1)和(2)n1次(n1为1或更大)后,重复实施步骤(3)n2次(n2为1或更大)。

在所述制备本发明的包括功能薄膜的基材结构体的方法中,重复实施步骤(1)至(3)。

本发明的效果

由于包括本发明有机-无机杂化薄膜的基材结构体不仅包括有机-无机杂化薄膜,而且还包括新型官能团以在空气中保持稳定,因此其可用于各种领域中,包括用于生产半导体和电子器件的纳米图案化,化学传感器和生物传感器,纳米摩擦学、表面改性、纳米电子机器系统(NEMS)、微电子机器系统(MEMS)和非易失性存储器。

当通过交替使用有机前体和无机前体根据分子层沉积方法制备有机-无机杂化薄膜时,所述制备包括本发明有机-无机杂化薄膜的基材结构体的方法能通过引入先前未以其有机前体形式使用的新型官能团而提供在空气中极其稳定的有机-无机杂化多层分子膜。

附图简介

图1至图6示意性地显示了根据本发明实施例的基材结构体。

图7和图8分别显示了在本发明的一个实施例中相对于第一前体和第二前体注入量的薄膜生长速率。

图9显示了在本发明的一个实施例中制得的有机-无机杂化薄膜和4-巯基苯酚上的紫外光谱测量结果。

图10显示了在本发明的一个实施例中制得的有机-无机杂化薄膜上的UV-Vis吸收测量结果。

图11显示了在本发明的一个实施例中制得的有机-无机杂化薄膜和在对比实施例中制得的薄膜上的空气稳定性测试结果。

图12显示了在本发明的一个实施例中相对于有机-无机杂化薄膜形成工艺循环的薄膜厚度测量结果。

图13显示了在本发明的一个实施例中制得的杂化薄膜上的表面粗糙度测量结果。

图14和图15分别显示了在本发明的一个实施例中相对于第一前体和第二前体注入量的薄膜生长速率。

图16显示了在本发明的一个实施例中制得的有机-无机杂化薄膜上的紫外光谱测量结果。

图17显示了在本发明的一个实施例中制得的有机-无机杂化薄膜上的UV-Vis吸收测量结果。

图18显示了在本发明的一个实施例中制得的有机-无机杂化薄膜和在对比实施例中制得的薄膜上的空气稳定性测试结果。

图19显示了在本发明的一个实施例中,有机-无机杂化薄膜形成工艺的薄膜厚度测量结果。

图20显示了在本发明的一个实施例中制得的杂化薄膜上的表面粗糙度测量结果。

图21显示了在本发明的一个实施例中制得的有机-无机杂化超晶格薄膜上的TEM照片测量结果。

图22和图23显示了通过改变在本发明的一个实施例中制得的有机-无机杂化超晶格薄膜中的有机-无机杂化薄膜厚度而测得的针孔形成抑制率。

图24显示了在本发明的一个实施例中制得的有机-无机杂化超晶格薄膜中,相对于通过原子沉积形成的Al2O3薄膜与有机-无机杂化薄膜之比的薄膜应力测量结果。

图25显示了在本发明的一个实施例中制得的有机-无机杂化薄膜和在对比实施例中制得的薄膜上的Ca测试结果。

实施本发明的具体细节

下文根据本发明的实施例进一步详细描述本发明。然而,本发明不限于下文的实施例。

<实施例1>

在用蒸馏水和丙酮清洗Si(100)基材后,将其用N2气吹扫2-3次以移除基材表面上的任何污染物,然后使用二乙基锌(DEZn)作为第一前体化合物根据分子层沉积方法在Si基材上沉积二乙基锌(DEZn)薄膜。

通过使用4-巯基苯酚作为第二前体化合物根据分子层沉积方法在二乙基锌(DEZn)薄膜上形成有机分子膜,从而制备有机-无机杂化薄膜。使用氩气作为载气和吹扫气体,并分别在20℃和70℃下蒸发DEZn和4-巯基苯酚。通过暴露于DEZn2秒钟,用Ar吹扫10秒钟,暴露于4-巯基苯酚2秒钟和用Ar吹扫50秒钟而实现一个循环。使所述薄膜在80-200℃的温度和300毫托的压力下生长。

<实验>测量相对于有机前体和无机前体注入时间的生长速率

在实施例1中,测定根据第一前体化合物二乙基锌(DEZn)注入时间的薄膜生长速率和根据第二前体化合物4-巯基苯酚注入时间的薄膜生长速率,且分别示于图7和图8中。

从图7和图8可注意到,薄膜的生长速率随着第一前体化合物二乙基锌(DEZn)和第二前体化合物4-巯基苯酚的注入量增大,然后不再增大,而是保持在特定的速率下。

<实验>IR光谱测量

IR光谱测量在通过与实施例1相同的方法制得的有机-无机杂化薄膜上进行,不同之处在于使用KBr粒料代替Si基材和4-巯基苯酚,结果示于图9中。

图9可证实在仅包含4-巯基苯酚的对比实施例中发现了4-巯基苯酚的羟基和巯基,而在本发明的有机-无机杂化薄膜情况下,用作其第二前体的巯基苯酚的羟基和巯基与由其第一前体制得的无机分子层反应,从而形成杂化薄膜,因此通过红外光谱法未检测到巯基苯酚的羟基和巯基。

<实验>UV-VIS光谱测量

在上文实施例1中制得的有机-无机杂化薄膜上测量UV-Vis吸收,结果示于图10中。图10可证实本发明的有机-无机杂化薄膜在可见光线范围内不具有吸收。

<对比实施例>

在对比实施例中,以与上文实施例1相同的方式制备有机-无机杂化薄膜,不同之处在于使用二乙基锌(DEZn)作为其第一前体化合物根据分子层沉积方法在Si基材上沉积二乙基锌(DEZn)薄膜,然后使用氢醌(HQ)作为其第二前体化合物。

<实验>在空气中的稳定性测试

将实施例1的有机-无机杂化薄膜和在上文对比实施例中制得的有机-无机杂化薄膜置于空气中,测量其厚度变化以测试在空气中的稳定性,结果示于图11中。

从图11可认识到,不同于本发明,在不含S基团的对比实施例的情况下,厚度急剧降低,而在本发明实施例的情况下,厚度不随时间变化,包含S基团的有机-无机杂化多层膜在空气中非常稳定。

<实施例2>

如上文实施例1那样,使用二乙基锌(DEZn)作为第一前体化合物在Si基材上沉积薄膜,且使用4-巯基苯酚作为第二前体化合物根据分子层沉积方法在二乙基锌(DEZn)薄膜上形成有机-无机杂化薄膜,然后重复实施由第一前体化合物形成二乙基锌(DEZn)的工艺和由第二前体化合物形成薄膜的工艺。测量薄膜厚度,结果示于图12中。

图12可证实由第一前体化合物形成薄膜的工艺和由第二前体化合物形成薄膜的工艺的重复次数与所形成薄膜的厚度成正比。

<实验>表面粗糙度测量

使用AFM测量在实施例2中制得的50nm厚有机-无机杂化薄膜的表面粗糙度,结果示于图13中。测得的平均粗糙度为

<实施例3>

在使用蒸馏水和丙酮清洗Si(100)基材之后,将其用N2气吹扫2-3次以移除基材表面上的任何污染物,然后使用三甲基铝(TMA)作为第一前体化合物根据分子层沉积方法在Si基材上沉积三甲基铝(TMA)薄膜。

通过使用4-巯基苯酚作为第二前体化合物根据分子层沉积方法在三甲基铝(TMA)薄膜上形成有机分子膜,从而制备有机-无机杂化薄膜。

使用氩气作为载气和吹扫气体,并分别在20℃和70℃下蒸发TMA和4-巯基苯酚。通过暴露于TMA2秒钟,用Ar吹扫10秒钟,暴露于4-巯基苯酚2秒钟和用Ar吹扫50秒钟而实现一个循环。使所述薄膜在80-200℃的温度和300毫托的压力下生长。

<实验>测量相对于有机前体和无机前体注入时间的生长速率

在实施例3中,测定根据第一前体化合物三甲基铝(TMA)注入时间的薄膜生长速率和根据第二前体化合物4-巯基苯酚注入时间的薄膜生长速率,且分别示于图14和图15中。

从图14和图15可注意到,薄膜的生长速率随着第一前体化合物三甲基铝(TMA)和第二前体化合物4-巯基苯酚的注入量增大,然后不再增大,而是保持在特定的速率下。

<实验>IR光谱测量

IR光谱测量在通过与实施例3相同的方法制得的有机-无机杂化薄膜上进行,不同之处在于使用KBr粒料代替Si基材和4-巯基苯酚,结果示于图16中。

图16可证实在本发明的有机-无机杂化薄膜情况下,用作其第二前体的巯基苯酚的羟基和巯基与由其第一前体制得的无机分子层反应,从而形成杂化薄膜,因此通过红外光谱法未检测到巯基苯酚的羟基和巯基。

<实验>UV-VIS光谱测量

测量在上文实施例3中制得的有机-无机杂化薄膜上的UV-Vis吸收,结果示于图17中。图17可证实本发明的有机-无机杂化薄膜在可见光线范围内不具有吸收。

<对比实施例>

在对比实施例中,以与上文实施例3相同的方式制备有机-无机杂化薄膜,不同之处在于使用三甲基铝(TMA)作为其第一前体化合物根据分子层沉积方法在Si基材上沉积三甲基铝(TMA)薄膜,然后使用氢醌(HQ)作为其第二前体化合物。

<实验>在空气中的稳定性测试

将实施例3的有机-无机杂化薄膜和在上文对比实施例中制得的有机-无机杂化薄膜置于空气中,测量其厚度变化以测试在空气中的稳定性,结果示于图18中。

从图12可认识到,假设初始厚度为d0且n小时后的厚度为dn,则在不含S基团的对比实施例情况下,不同于本发明,由于其厚度的急剧减小,dn/d0升至0.5或更大;而在本发明实施例的情况下,由于其厚度不随时间变化,dn/d0保持为0.1或更小,本发明的有机-无机杂化薄膜在空气中非常稳定。

<实施例4>

如上文实施例3那样,使用三甲基铝(TMA)作为第一前体化合物在Si基材上沉积薄膜,且使用4-巯基苯酚作为第二前体化合物根据分子层沉积方法在三甲基铝(TMA)薄膜上形成有机-无机杂化薄膜,然后重复实施由第一前体化合物形成三甲基铝(TMA)薄膜的工艺和由第二前体化合物形成薄膜的工艺。测量薄膜厚度,结果示于图19中。

图19可证实由第一前体化合物形成薄膜的工艺和由第二前体化合物形成薄膜的工艺的重复次数与所形成薄膜的厚度成正比。

<实验>表面粗糙度测量

使用AFM测量在实施例4中制备的50nm厚有机-无机杂化薄膜的表面粗糙度,结果示于图20中。测得的平均粗糙度为

<实施例5>

在以与上文实施例1和3相同的方式制备有机-无机杂化薄膜之后,根据原子层沉积方法在有机-无机杂化薄膜上沉积Al2O3薄膜,并通过控制基于原子层沉积的Al2O3薄膜与本发明的有机-无机杂化薄膜之比而重复该方法,从而制备有机-无机杂化功能薄膜。

为了根据原子层沉积形成Al2O3薄膜,使用氩气作为载气和吹扫气体,并在常温下蒸发三甲基铝(TMA)和H2O。通过暴露于TMA1秒钟,用Ar吹扫5秒钟,暴露于H2O1秒钟和用Ar吹扫5秒钟而实现其循环。使上述薄膜在80℃的温度和300毫托的压力下生长。

<实验>TEM测量

测量TEM照片,此时在上文实施例5中制得的有机-无机杂化薄膜:Al2O3薄膜之比为1:2,结果示于图21中。图21可证实,根据原子层沉积的Al2O3薄膜与本发明的有机-无机杂化薄膜交替形成。

<实验>测量针孔形成抑制效果

在上文实施例5中,通过改变有机-无机杂化薄膜的厚度测量针孔形成抑制率,结果示于图22和图23中。

从图23可认识到,如果本发明有机-无机杂化薄膜的厚度为80nm或更大,则很少形成针孔。

<实验>薄膜应力测量

在上文实施例5中制得的有机-无机杂化功能薄膜中,测量相对于Al2O3薄膜与本发明有机-无机杂化薄膜之比的薄膜应力,其中薄膜厚度保持相同,结果示于图24中。

<实验>测量耐湿气性和耐氧气渗透性

测量在上文实施例5中制得的有机-无机杂化功能薄膜和对比实施例的Al2O3薄膜的耐湿气渗透性和耐氧气渗透性,结果列在下表1和图25中。

从下表1和图25可注意到,相对于对比实施例的那些,包含有机-无机杂化薄膜和Al2O3的本发明功能薄膜具有优异的耐湿气渗透性和耐氧气渗透性。

[表1]

工业实用性

由于包括本发明有机-无机杂化薄膜的基材结构体包含新型官能团以保持在空气中稳定,因此其不仅可用于封装发光体、显示器和太阳能电池组,而且可用于各种领域,包括用于生产半导体和电子器件的纳米图案化,化学传感器和生物传感器,纳米摩擦学、表面改性、纳米电子机器系统(NEMS)、微电子机器系统(MEMS)和非易失性存储器。

当通过交替使用有机前体和无机前体根据分子层沉积方法制备有机-无机杂化薄膜时,所述用于制备本发明有机-无机杂化薄膜的方法能通过引入先前未以其有机前体形式使用的新型官能团而提供在空气中极其稳定的有机-无机杂化多层分子膜。

权利要求书(按照条约第19条的修改)

1.一种基材结构体,其包括基材和下式1所示的有机-无机杂化薄膜:

[式1]–[M-X-R1-Y-]m-

(在上式1中,

m为1或更大,

R1为取代或未取代的C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

M选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W,且

X或Y选自O、S、N、NH和CO,且X或Y之一为S)。

2.根据权利要求1的基材结构体,其中有机-无机杂化薄膜的厚度为

3.根据权利要求1的基材结构体,其中假设有机-无机杂化薄膜的初始厚度为d0且在STP条件下静置n小时后的有机-无机杂化薄膜厚度为dn,则满足如下关系式:

0≤(dn/d0)≤0.1(0≤n≤240)。

4.一种包括功能薄膜的基材结构体,其中其进一步包括如权利要求1所述的有机-无机杂化薄膜和选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的氧化物层。

5.根据权利要求4的基材结构体,其中其金属氧化物层的厚度为

6.根据权利要求4的基材结构体,其中假设基材结构体的初始厚度为D0且在STP条件下静置n小时后的基材结构体的厚度为Dn,则满足如下关系式:

0≤(Dn/D0)≤0.1(0≤n≤240)。

7.根据权利要求1或4的基材结构体,其中基材为选自ITO、FTO、ZnO、AZO、CdO和TiO2的导电透明基材。

8.根据权利要求1或4的基材结构体,其中基材为选自含氟聚合物树脂、聚酯、聚丙烯酸酯、聚酰胺、聚酰亚胺和聚碳酸酯的聚合物基材。

9.一种包括根据权利要求1的基材结构体的发光体。

10.一种包括根据权利要求1的基材结构体的显示设备。

11.一种包括根据权利要求1的基材结构体的太阳能电池组。

12.一种制备根据权利要求1的基材结构体的方法,包括:

(1)使用下式2所示的第一前体化合物形成无机分子层的步骤,

[式2]M(R21)(R22)…(R2n)

(在上式2中,

M选自Zn、Sn、Cd、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb、W、In、Ga、Al和Tl,

n根据金属M的氧化态确定,且

R21至R2n各自独立地为C1~20烷基、C1~20烷醇根、氯离子、氢氧根、氧基氢氧根、硝酸根、碳酸根、乙酸根或草酸根);

(2)使下式3所示的第二前体化合物与所述无机分子层反应,从而在该无机分子层上形成有机分子层的步骤,

[式3]R3-S-R4-R5

(在上式3中,

R3为氢、COR6、C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R4为C1~20烷基、C5~20环烷基,或5~10个核原子的芳基或杂芳基,

R5为选自如下组中的一种或多种:C1~20烷氧基、醚基、羧基、COR6、巯基和胺基,且

R6为选自如下组中的一种或多种:氢、烷氧基、醚基、羧基、巯基和胺基)。

13.根据权利要求12的制备基材结构体的方法,其中第二前体化合物由下式4表示:

(在式4中,Z为巯基,Q为选自巯基和羟基中的任一种,且Z和Q位于邻、间或对位)。

14.根据权利要求13的制备基材结构体的方法,其中第二前体化合物由下式5表示:

15.根据权利要求13的制备基材结构体的方法,其中第二前体化合物由下式6表示:

16.根据权利要求12的制备基材结构体的方法,其中其进一步包括重复实施步骤(1)和步骤(2)。

17.根据权利要求12的制备基材结构体的方法,其中其进一步包括在步骤(1)之前在基材表面上形成氧化物层的步骤。

18.根据权利要求12的制备基材结构体的方法,其中其进一步包括通过原子层沉积形成选自Zn、Sn、In、Cd、Ga、Al、Ti、Si、V、Mn、Fe、Co、Cu、Zr、Ru、Mo、Nb和W的金属的氧化物层的步骤(3)。

19.根据权利要求12的制备基材结构体的方法,其中在重复实施各步骤(1)和(2)n1次(n1为1或更大)后,重复实施步骤(3)n2次(n2为1或更大)。

20.根据权利要求19的制备基材结构体的方法,其中重复实施步骤(1)至(3)。

基材结构体及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0