专利摘要

一种改善钛/铝固液复合界面塑韧性的铸造方法,属于材料加工工程领域。其方法为钛合金插入铝合金熔体制备钛铝复合铸件,步骤如下:(1)将钛合金进行机加工得到需求的材料样式;(2)对预制的钛合金表面进行化学清洗,去除表面的油污及氧化物;(3)熔炼铝合金直至其完全熔融;(4)向熔融铝熔体中浸入钛合金,浸入时温度保持在750~860℃,保温10~240s;(5)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后空冷或油淬至室温。通过该方法制备的钛铝复合材料,可充分发挥钛合金比刚度和比强度高、抗腐蚀、抗疲劳、耐蠕变、高温力学性能优异等优点,同时弥补其导热性差、信号干扰能力薄弱、抗剪性能不高等缺点。

权利要求

1.一种改善钛/铝固液复合界面塑韧性的铸造方法,其特征在于包括以下步骤:

(1)将钛合金进行机加工得到需求的材料样式;

(2)对预制的钛合金表面进行化学清洗,去除表面的油污及氧化物;

(3)熔炼铝合金直至其完全熔融;

(4)向熔融铝熔体中浸入钛合金,浸入时温度保持在750~860℃,保温10~240s;

(5)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后空冷或油淬至室温。

2.如权利要求1所述的钛/铝固液复合铸造方法,其特征在于:步骤(1)所述的钛合金为纯钛系列、钛-铝系列、钛-钒系列、钛-镍系列、钛-钼系列或钛-铌系列合金;所述机加工为通过打磨得到理想粗糙度的材料样式。

3.如权利要求1所述的钛/铝固液复合铸造方法,其特征在于:步骤(2)所述化学清洗为依次使用5%NaOH溶液、去离子水、5%盐酸溶液、去离子水和无水乙醇进行的清洗。

4.如权利要求1所述的钛/铝固液复合铸造方法,其特征在于:步骤(3)所述的铝合金为纯铝系列、铝-铜系列、铝-锰系列、铝-锌系列、铝-镁系列或铝-硅系列合金;所述的熔炼过程中要进行搅拌、扒渣。

5.如权利要求1所述的钛/铝固液复合铸造方法,其特征在于:步骤(4)所述的浸入钛合金方式为中心垂直插入,搅动方向沿逆时针方向。

6.如权利要求2所述的钛/铝固液复合铸造方法,其特征在于:所述的理想粗糙度为用2000号砂纸打磨后所得的粗糙度。

说明书

技术领域

本发明涉及一种改善钛/铝固液复合界面塑韧性的铸造方法,属于材料加工工程领域。

背景技术

钛/铝双金属复合材料能够兼钛合金耐腐蚀、耐高温、抗冲击韧性高等优点和铝合金低比重、高热导性等优势,而且能够减少钛合金用量,降低使用成本。钛/铝双金属复合材料具有钛和铝单一材料不具备的综合性能,因而成为航空、航天、石油、化工、国防等领域中竞相研制的新材料。

采用铸造复合法制备钛/铝层状复合材料,工艺相对简单,界面结合强度大,成材率较高,因而获得广泛的关注。W.Yao等采用真空熔铸复合钛铝双金属材料,其剪切强度为28-67MPa[YaoW,WuA,ZouG,etal.FormationprocessofthebondingjointinTi/Aldiffusion bonding.MaterialsScienceandEngineering:A,2008,480(1–2):456-63]。KenevisiMS等采用过渡液相(TLP)扩散焊成功复合钛铝双金属材料,强度约为18-29MPa[Mousavi KhoieSM,AlaeiM.Microstructuralevaluationandmechanicalpropertiesofthe diffusionbondedAl/Tialloysjoint.MechanicsofMaterials.2013;64:69-75]。本发明作者曾公开一种钛/铝固液复合铸造成型方法(公开号:CN103769561A),剪切强度为46-76MPa。上述的这些双金属复合材料,由于其明显的界面脆性以及较差的弹塑性,导致结合强度并不高,在界面处容易开裂。本发明通过改变铸造温度、保温时间和冷却方式,金属间化合物界面形貌会有明显改变,结合强度仍可小幅优化,而界面塑韧性则明显增强。通过本发明的复合铸造工艺方法生产得到的钛/铝复合铸件,其界面为金属间化合物颗粒弥散均匀分布在铝基体上,从而通过颗粒增强铝基复合材料界面实现了纯钛和纯铝、钛合金和纯铝、纯钛和铝合金以及钛合金和铝合金的冶金结合,界面抗拉、抗剪力学性能优异,且塑韧性高。同时,通过调整该工艺可成功制备不同界面厚度的钛/铝复合铸件,以适应生产过程中对不同力学性能的要求。

发明内容

本发明的内容是克服现有技术的不足,用改进的三步冷却工艺制备钛铝复合铸件,旨在解决现有工艺制备钛铝复合铸件存在的工艺复杂,重复性差,产品形状和尺寸受到限制,界面反应层厚且不均匀,裂纹和孔洞等缺陷较多,界面结合强度不高等问题。

本发明的技术方案如下:

(1)将钛合金(板、型、棒、网)进行机加工得到需求的材料样式;

(2)对预制的钛合金表面进行化学清洗,去除表面的油污及氧化物;

(3)熔炼铝合金直至其完全熔融;

(4)向熔融铝熔体中浸入钛合金,浸入时温度保持在750~860℃,保温10~240s;

(5)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后空冷或油淬至室温。

所述的钛合金为纯钛系列、钛-铝系列、钛-钒系列、钛-镍系列、钛-钼系列或钛-铌系列合金;将钛合金进行机加工,机加工方式为通过打磨得到理想粗糙度的材料样式;所述的理想粗糙度为用2000号砂纸打磨后所得的粗糙度。

所述化学清洗为依次使用5%NaOH溶液、去离子水、5%盐酸溶液、去离子水和无水乙醇进行的清洗。

所述的铝合金为纯铝系列、铝-铜系列、铝-锰系列、铝-锌系列、铝-镁系列或铝-硅系列合金;所述的熔炼过程中进行搅拌、扒渣。

所述的浸入钛合金方式为中心垂直插入,搅动方向沿逆时针方向。

步骤(5)中试样取出时要保持稳定,不应出现较大幅度晃动。

本发明的特征在于通过空冷及油冷降低钛和铝界面处发生反应后导致的致密脆性层的厚度,通过对热处理条件的调控以及插铸过程中的搅拌降低钛合金在插入后造成的铝熔体的局部凝固,使钛元素快速扩散,形成的金属间化合物颗粒均匀分布在铝基体上,通过该颗粒增强铝合金复合材料界面的制备在保证钛/铝冶金结合的同时提高了复合材料的强度和塑韧性。

采用本发明制备的钛/铝复合铸件界面反应层薄且均匀,裂纹及孔洞等缺陷少,结合强度高,其平均剪切强度为120MPa到240MPa,抗拉强度为140MPa到280MPa,依据界面层厚度及制备条件而变化,远高于未实现铸造复合时纯铝或者铝合金的剪切强度和拉伸强度。另外,制备的钛/铝复合材料界面塑韧性好,剪切的样品明显可以观察到界面塑性变形,而且拉伸时断裂均产生在铝合金处而非复合界面处,这与以往的报道明显不同。

附图说明

图1是钛/铝复合铸件复合界面宏观形貌。

图2是实施例1中典型复合界面剪切强度测试载荷-位移曲线;

图3是实施例1剪切后界面塑性变形微观组织形貌;

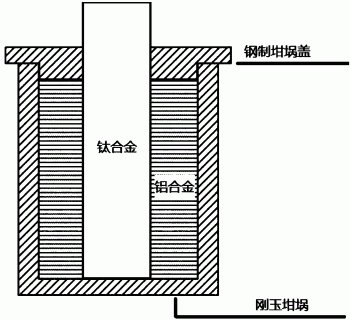

图4是钛铝复合铸造装置示意图。

具体实施方式

下面结合具体实施例对本发明的技术方案做进一步说明。

实施例1:铝合金/钛合金复合工艺

钛合金牌号及成分:

TC4(Ti-6Al-4V)钛合金,其质量分数:Al5.5-6.75%,V3.5%-4.5%,Fe≤0.30%,C≤0.08%,H≤0.015%,O≤0.20%,N≤0.05%,其他元素≤0.10%且合计≤0.40%,其余为Ti。

铝合金牌号与成分:

7050铝合金,其质量分数:含Zn5.7%-6.7%,Cu2.0%-2.6%,Mg1.9%-2.6%,Zr0.08%-0.15%,Si≤0.12%,Fe≤0.15%,Cr≤0.04%,Mn≤0.10%,Ti≤0.06%,其他元素≤0.05%且合计≤0.15%,其余为Al。

具体步骤:

(1)将经机加工得到的5mm厚TC4钛合金板表面进行机械处理、化学清洗,去除表面的油污及氧化物。机械处理为依次用400#,600#,800#,1000#,1500#,2000#砂纸进行打磨,使钛棒表面得到所需粗糙度;所述化学清洗为依次使用5%NaOH溶液、去离子水、5%盐酸溶液、去离子水和无水乙醇清洗钛棒表面,去除表面油污及氧化物。

(2)采用井式电阻加热炉,刚玉坩埚熔炼铝锭,将计量好的7050铝合金加热稳定至790℃以上,熔化后搅拌1~2min,并扒渣,直至铝合金铸锭完全熔融,然后在坩埚上放置坩埚盖,关闭炉门直至温度恒定。

(3)在铝熔体中插入先前处理好的钛板,插铸时温度保持在750~860℃,搅拌15秒后静置使铸芯自然直立;

(4)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后取出空冷至室温。

得到的钛铝复合铸件复合界面宏观形貌如图1所示,整个界面反应层薄且均匀,裂纹和孔洞等缺陷少。对铸件进行剪切强度测试和拉伸强度测试,剪切强度为147.3MPa,拉伸强度为150.9MPa。图2为厚界面层复合样品的剪切强度测试载荷-位移曲线;图3是剪切后界面塑性变形微观组织形貌。

实施例2:铝合金/钛合金复合工艺

钛合金牌号及成分:

TC4(Ti-6Al-4V)钛合金,其质量分数:Al5.5-6.75%,V3.5%-4.5%,Fe≤0.30%,C≤0.08%,H≤0.015%,O≤0.20%,N≤0.05%,其他元素≤0.10%且合计≤0.40%,其余为Ti。

铝合金牌号与成分:

5083铝合金,其质量分数:Mg4.0%-4.9%,Zn0.4%-1.5%,Mn0.4%-1.0%,Cr0.05%-0.25%,Zr0.05%-0.25%,Ti≤0.15%,Si≤0.40%,Fe≤0.40%,Cu≤0.10%,其他元素≤0.10%且合计≤0.40%,其余为Al。

具体步骤:

(1)将经机加工得到的5mm厚TC4钛合金板表面进行机械处理、化学清洗,去除表面的油污及氧化物。机械处理为依次用400#,600#,800#,1000#,1500#,2000#砂纸进行打磨,使钛棒表面得到所需粗糙度;所述化学清洗为依次使用5%NaOH溶液、去离子水、5%盐酸溶液、去离子水和无水乙醇清洗钛棒表面,去除表面油污及氧化物。

(2)采用井式电阻加热炉,刚玉坩埚熔炼铝锭,将计量好的5083铝合金加热稳定至790℃以上,熔化后搅拌1~2min,并扒渣,直至铝合金铸锭完全熔融,然后在坩埚上放置坩埚盖,关闭炉门直至温度恒定。

(3)在铝熔体中插入先前处理好的钛板,插铸时温度保持在750~860℃,搅拌15秒后静置使铸芯自然直立;

(4)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后取出空冷至室温。

得到的钛铝复合铸件整个界面反应层薄且均匀,裂纹和孔洞等缺陷少。对铸件进行剪切强度测试显示其剪切强度为126.1MPa,拉伸强度144.6MPa。

实施例3:铝合金/钛合金复合工艺

钛合金牌号及成分:

TC4(Ti-6Al-4V)钛合金,其质量分数:Al5.5-6.75%,V3.5%-4.5%,Fe≤0.30%,C≤0.08%,H≤0.015%,O≤0.20%,N≤0.05%,其他元素≤0.10%且合计≤0.40%,其余为Ti。

铝合金牌号与成分:

6061铝合金,其质量分数:Mg0.8%-1.2%,Si0.4%-0.8%,Cu0.15%-0.4%,Cr0.04%-0.35%,Fe≤0.7%,Mn≤0.15%,Zn≤0.25%,Ti≤0.15%,其他元素≤0.10%且合计≤0.40%,其余为Al。

具体步骤:

(1)将经机加工得到的5mm厚TC4钛合金板表面进行机械处理、化学清洗,去除表面的油污及氧化物。机械处理为依次用400#,600#,800#,1000#,1500#,2000#砂纸进行打磨,使钛棒表面得到所需粗糙度;所述化学清洗为依次使用5%NaOH溶液、去离子水、5%盐酸溶液、去离子水和无水乙醇清洗钛棒表面,去除表面油污及氧化物。

(2)采用井式电阻加热炉,刚玉坩埚熔炼铝锭,将计量好的6061铝合金加热稳定至790℃以上,熔化后搅拌1~2min,并扒渣,直至铝合金铸锭完全熔融,然后在坩埚上放置坩埚盖,关闭炉门直至温度恒定。

(3)在铝熔体中插入先前处理好的钛板,插铸时温度保持在750~860℃,搅拌15秒后静置使铸芯自然直立;

(4)炉冷至710~790℃后继续保温5min~4h,之后温度调节至670~750℃继续保温5min~3h,后取出空冷至室温。

得到的钛铝复合铸件复合界面层比实施例1更薄,复合界面较为均匀。对铸件进行剪切强度测试,显示其剪切强度为113.9MPa,拉伸强度138.9MPa。

一种改善钛/铝固液复合界面塑韧性的铸造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0