专利摘要

本发明涉及一种变形用镁合金锭坯制备装置及方法。所述装置包括除尘装置、熔炼装置、密封装置、导液装置、分流及控流装置、拉铸装置六部分组成;所述方法包括镁合金配料、熔炼、密封、加压、导液、分流及控流、拉铸。发明生产流程简单、成低、工艺稳定、易于实现工业化生产。

权利要求

1.一种变形用镁合金锭坯制备装置,其特征是:包括除尘装置、熔炼装置、密封装置、导液装置、分流及控流装置、拉铸装置,其特征在于:所述除尘装置由连接到除尘机上的除尘管道(1)和安装在熔炼炉炉口处的移动式除尘罩(2)组成;所述熔炼装置包括熔炼用坩埚(10)和炉体(12);所述密封装置包括具有加压用输气管(4)、导液管(6)插入坩埚中的插入孔(15)和吊钩(25)的炉盖(9)、坩埚和炉盖之间的密封圈(5)、导液管(6)和炉盖(9)上插导液管(6)的插入孔(15)之间的密封圈(7)和密封紧固卡具(3);所述导液装置包括导液管(6)、导热管快速加热装置(8)、导液管外保温装置(11)和导液管高度调节装置(23);所述分流及控流装置包括具有塞子(26)的分流盘(19)和吊装分流盘机构(20);所述拉铸装置包括铸模(14)、拉铸机(18)、引锭杆(17)、具有给铸模供水功能的铸造小车(13)、放在铸井(24)中的排水泵(21)和排水管(22)。

2.根据权利要求1所述的变形用镁合金锭坯制备装置,其特征在于所述的坩埚(10)由无镍耐热铸钢或无镍复合钢板制成;所述的加压用输气管(4)由内径为15mm~35mm的钢管制成;所述的炉盖由15mm~40mm钢板制成,并且在炉盖上面周围具有高10mm~25mm、宽10mm~20mm的凸台;所述的密封圈(5)和(7)由耐热高温棉或盘根制成。

3.根据权利要求1所述的变形用镁合金锭坯制备装置,其特征在于所述的导液管(6)由内径为15mm~35mm水平长度为1000mm~6000mm不锈钢管、套在伸入坩埚熔体中导液管外侧内径为50mm~100mm的无镍耐热钢管和套在伸入铸模中导液管外侧内径为50mm~100mm的无镍耐热钢管组成;所述的导热管插入坩埚后端头距坩埚底部150mm~400mm;所述的导热管快速加热装置(8)提供的电压为24V~36V,电流为50A~2000A连续可调;所述的导液管外保温装置(11)由保温棉加工而成;所述的导液管高度调节装置(23)由液压升降机构或丝杠升降机构组成。

4.根据权利要求1所述的变形用镁合金锭坯制备装置,其特征在于所述的分流盘(19)由不锈钢板或耐热钢板加工而成,形状为圆形或长方形,板材厚度为0.6mm~2.0mm;所述的吊装分流盘机构(20)是利用杆杠原理加工而成的控制分流盘在铸模中的深度进而实现对铸模中镁合金熔体液面的控制。

5.根据权利要求1所述的变形用镁合金锭坯制备装置,其特征在于所述的铸模(14)是圆形或长方形,内套由锻铝或高强石墨加工而成,圆形铸模内径大小为60mm~820mm,高为80mm~250mm,长方形铸模长为100mm~2000mm、宽20mm~600mm,高为80mm~250mm;所述的拉铸机(18)是液压或丝杠或钢丝绳方式牵引;所述引锭杆(17)是圆形或长方形,大小比铸模内套小1.5mm~3mm。

6.一种变形用镁合金锭坯制备方法,其特征在于所述方法使用如权利要求1所述的变形用镁合金锭坯制备装置,所述方法包括下述步骤:

第一步:按需拉铸镁合金组成进行称料,将称好后的原材料放入预热到200℃~500℃坩埚(10)中并进行升温,温度控制在600℃~800℃,待全部原料熔化后进行20min~50min搅拌精炼,精炼时在熔炼炉炉口处放置移动式除尘罩(2)并开启除尘装置,精炼后熔体温度达到650℃~750℃后在坩埚(10)上沿放上密封圈(5)并加盖炉盖,并用密封紧固卡具将炉盖和坩埚卡紧;

第二步:将密封圈(5)放在炉盖(9)上预留插入导液管(6)所在的插孔(15)位置,然后利用导热管快速加热装置(8)将预热至650℃~750℃的导液管(6)一端从炉盖上所预留的插孔(15)插入,同时将导液管(6)的另一端放入铸模(14)中,并用导液管高度调节装置(23)调节好导液管(6)在铸模(14)中的位置,之后用密封紧固卡具(3)将导液管(6)和炉盖(9)上插导液管(6)的插入孔(15)卡紧;

第三步:利用拉铸机(18)升降功能将引锭杆(17)伸入铸模(14)下沿5mm~20mm,将引锭杆(17)擦干净,之后利用吊装分流盘机构(20)将分流盘(19)放在铸模(14)中并与导液管(6)对接好;

第四步;拉铸之前需向铸模内通冷却水,并需对分流盘(19)进行预热,预热温度为500℃~700℃,同时利用导热管快速加热装置(8)将导液管(6)温度保持在700℃~750℃;

第五步:上述步骤准备好后,利用炉盖(9)上加压输气管向炉内输入干燥的空气或氩气,炉内压力控制在0.015~0.05MPa,待坩埚(10)中的熔体在加压后经导液管(6)进入分流盘(19)后,通过导液管高度调节装置(23)和吊装分流盘机构控制(20)熔体进入铸模中的量,当进入铸模中的熔体上表面距离铸模下沿50mm~200mm时,启动拉铸机(18)牵引引锭杆(17)向下运动,运动速度控制在15mm/min~400mm/min;

第六步:当铸锭达到预定长度时,停止向坩埚(10)内通气加压进而停止导液管(6)向铸模内导液;

第七步:停止拉铸机(18)牵引引锭杆(17),待铸模(14)中熔体全部凝固成锭坯(16)后,切断向铸模(14)内通冷却水,移开铸造小车,取出铸锭,利用排水泵(21)将铸井中的水经排水管(22)排出,准备下一铸次。

7.一种变形用镁合金锭坯制备装置,其包括除尘装置、熔炼装置、密封装置、导液装置、分流及控流装置、拉铸装置,其特征在于:所述除尘装置由连接到除尘机上的除尘管道(1)和安装在熔炼炉炉口处的移动式除尘罩(2)组成;所述熔炼装置包括熔炼用坩埚(10)和炉体(12);所述密封装置包括具有加压用输气管(4)、导液管(6)插入坩埚中的插入孔(15)和吊钩(25)的炉盖(9)、坩埚和炉盖之间的密封圈(5)、导液管(6)和炉盖(9)上插导液管(6)的插入孔(15)之间的密封圈(7)和密封紧固卡具(3);所述导液装置包括导液管(6)、导热管快速加热装置(8)、导液管外保温装置(11)和导液管高度调节装置(23);所述分流及控流装置包括具有塞子(26)的分流盘(19)和吊装分流盘机构(20);所述拉铸装置包括铸模(14)、拉铸机(18)、引锭杆(17)、具有给铸模供水功能的铸造小车(13)、放在铸井(24)中的排水泵(21)和排水管(22);其特征在于所述制备装置的使用方法为:

第一步:按需拉铸镁合金组成进行称料,将称好后的原材料放入预热到200℃~500℃坩埚(10)中并进行升温,温度控制在600℃~800℃,待全部原料熔化后进行20min~50min搅拌精炼,精炼时在熔炼炉炉口处放置移动式除尘罩(2)并开启除尘装置,精炼后熔体温度达到650℃~750℃后在坩埚(10)上沿放上密封圈(5)并加盖炉盖,并用密封紧固卡具将炉盖和坩埚卡紧;

第二步:将密封圈(5)放在炉盖(9)上预留插入导液管(6)所在的插孔(15)位置,然后利用导热管快速加热装置(8)将预热至650℃~750℃的导液管(6)一端从炉盖上所预留的插孔(15)插入,同时将导液管(6)的另一端放入铸模(14)中,并用导液管高度调节装置(23)调节好导液管(6)在铸模(14)中的位置,之后用密封紧固卡具(3)将导液管(6)和炉盖(9)上插导液管(6)的插入孔(15)卡紧;

第三步:利用拉铸机(18)升降功能将引锭杆(17)伸入铸模(14)下沿5mm~20mm,将引锭杆(17)擦干净,之后利用吊装分流盘机构(20)将分流盘(19)放在铸模(14)中并与导液管(6)对接好;

第四步;拉铸之前需向铸模内通冷却水,并需对分流盘(19)进行预热,预热温度为500℃~700℃,同时利用导热管快速加热装置(8)将导液管(6)温度保持在700℃~750℃;

第五步:上述步骤准备好后,利用炉盖(9)上加压输气管向炉内输入干燥的空气或氩气,炉内压力控制在0.015~0.05MPa,待坩埚(10)中的熔体在加压后经导液管(6)进入分流盘(19)后,通过导液管高度调节装置(23)和吊装分流盘机构控制(20)熔体进

入铸模中的量,当进入铸模中的熔体上表面距离铸模下沿50mm~200mm时,启动拉铸机(18)牵引引锭杆(17)向下运动,运动速度控制在15mm/min~400mm/min;

第六步:当铸锭达到预定长度时,停止向坩埚(10)内通气加压进而停止导液管(6)向铸模内导液;

第七步:停止拉铸机(18)牵引引锭杆(17),待铸模(14)中熔体全部凝固成锭坯(16)后,切断向铸模(14)内通冷却水,移开铸造小车,取出铸锭,利用排水泵(21)将铸井中的水经排水管(22)排出,准备下一铸次。 4 -->

说明书

技术领域

本发明属于金属材料及冶金技术领域,具体涉及一种变形用镁合金锭坯制备装置及方法。

背景技术

镁合金具有比重小、比强度高、电磁屏蔽性能好、抗振性能好等优点,在交通、通讯、航空航天等工业领域具有巨大的应用潜力。此外,镁在地球上有丰富的资源。近年来,节约能源和保护环境的要求促进了镁合金应用的快速增长。目前镁合金零部件主要通过压铸的方法生产,但压铸件的力学性能较低,限制了镁合金优良特性的发挥,并阻碍镁合金应用领域的扩大和用量的提高。而变形镁合金组织致密、强度和延展性比铸态合金要好,因此高性能变形镁合金的开发及其新生产工艺与技术研究受到广泛关注。

变形镁合金产品的制备是通过挤压、轧制、锻造等加工方法对镁合金锭坯进行塑性变形获得的,变形用镁合金锭坯主要是通过熔炼和铸造以后取得。目前,变形用镁合金锭坯的铸造方式主要模铸和半连续铸造,模铸方式是比较陈旧的一种方法,基本都是手工或利用简单工具进行操作,采用该方法制备变形用镁合金锭坯质量难以保证、生产效率也非常低、成材率低、成本比较高;采用半连续铸造的方式比模铸无论在锭坯质量控制上还是在生产效率方面都有了较大的提高,但目前采用该方法制备变形用镁合金锭坯仍存在的一些问题,如对于极易氧化、燃烧且吸气量较大的镁合金熔体在浇铸时是采用底流方式或导液泵方式,底流方式铸造是一种开放式的导液,极易使镁合金熔体和空气接触,进而导致镁合金熔体氧化燃烧,使铸造控制和质量控制变得困难。导液泵方式铸造是将带叶片的泵体伸入坩埚熔体中,由带叶片的泵体旋转实现导液,泵体旋转极易使坩埚中的熔体受到搅动,易使已静置沉降至坩埚中底部的熔剂夹杂或氧化物夹杂随熔体通过导液管进入到铸模中,进而凝固到变形用镁合金锭坯中,这样这两种方式均难以获得高质量和高合格率的锭坯。另外,底流方式浇铸难以实现长距离导液,为了实现长距离导液目前采用导液管导液,但导液管温度控制非常困难,采用电阻加热控温方式,时间比较长,导液

管结构复杂,易损坏成本高,无法实现快速补温,使导液管顺利导液受到限制,也易导致导液管堵塞;采用电阻加热方式的导液管在铸模中位置控制也非常困难。变形用镁合金锭坯制备过程中铸模中熔体的分流控制控制也至关重要,底流方式难以实现与分流盘对接,无法实现稳定铸造时铸模中熔体的分流控制和液面高度控制,大大影响了拉铸时锭坯的表面质量,增加铸锭表面车削量,影响了锭坯的成材率。

因此,基于上述状况,有必要开发操作容易、结构简单、可实现快速无扰动导液、生产流程简单、成本低、工艺稳定、易于实现工业化生产的一种变形用镁合金锭坯制备装置及方法来大幅度提高变形用镁合金锭坯的质量。

发明内容

针对现有技术存在的问题,本发明提供一种变形用镁合金锭坯制备装置及方法,本发明装置结构简单、操作容易、可实现快速无扰动导液、生产流程简单、成本低、工艺稳定、易于实现工业化生产。

为了达到上述目的,本发明提供的一种变形用镁合金锭坯制备装置,包括除尘装置、熔炼装置、密封装置、导液装置、分流及控流装置、拉铸装置六部分组成。

所述除尘装置由连接到除尘机上的除尘管道1和安装在熔炼炉炉口处的移动式除尘罩2组成。

所述熔炼装置包括熔炼用坩埚10和炉体12。

所述密封装置包括具有加压用输气管4、导液管6插入坩埚中的插入孔15和吊钩25的炉盖9、坩埚和炉盖之间的密封圈5、导液管6和炉盖9上插导液管6的插入孔15之间的密封圈7和密封紧固卡具3。

所述导液装置包括导液管6、导热管快速加热装置8、导液管外保温装置11和导液管高度调节装置23。

所述分流及控流装置包括具有塞子26的分流盘19和吊装分流盘机构20;所述拉铸装置包括铸模14、拉铸机18、引锭杆17、具有给铸模供水功能的铸造小车13、放在铸井24中的排水泵21和排水管22。

所述拉铸装置包括铸模14、拉铸机18、引锭杆17、具有给铸模供水功能的铸造小车13、放在铸井24中的排水泵21和排水管22。

所述的一种变形用镁合金锭坯制备装置,其中坩埚10由无镍耐热铸钢或无镍复合钢板制成;炉盖上加压用输气管4由内径为15mm~35mm的钢管制成;炉盖由15mm~40mm钢板制成,并且在炉盖上面周围具有高10mm~25mm、宽10mm~20mm的凸台;密封圈5和7由耐热高温棉或盘根制成。

所述的一种变形用镁合金锭坯制备装置,其中导液管6由内径为15mm~35mm水平长度为1000mm~6000mm不锈钢管、套在伸入坩埚熔体中导液管外侧内径为50mm~100mm的无镍耐热钢管和套在伸入铸模中导液管外侧内径为50mm~100mm的无镍耐热钢管组成;导热管插入坩埚后端头距坩埚底部150mm~400mm;导热管快速加热装置8提供的电压为24V~36V,电流为50A~2000A连续可调;导液管外保温装置11由保温棉制成;导液管高度调节装置23由液压升降机构或丝杠升降机构组成。

所述的一种变形用镁合金锭坯制备装置,其中分流盘19由不锈钢板或耐热钢板加工而成,形状为圆形或长方形,板材厚度为0.6mm~2.0mm;吊装分流盘机构20是利用杆杠原理加工而成的控制分流盘在铸模中的深度进而实现对铸模中镁合金熔体液面的控制。

所述的一种变形用镁合金锭坯制备装置,其中铸模14是圆形或长方形,内套由锻铝或高强石墨加工而成,圆形铸模内径大小为60mm~820mm,高为80mm~250mm,长方形铸模长为100mm~2000mm、宽20mm~600mm,高为80mm~250mm;所述的拉铸机18是液压或丝杠或钢丝绳方式牵引;所述引锭杆17是圆形或长方形,大小比铸模内套小1.5mm~3mm。

采用所述的装置制备变形用镁合金锭坯方法,包括下述步骤:

第一步:按需拉铸镁合金组成进行称料,将称好后的原材料放入预热到200℃~500℃坩埚10中并进行升温,温度控制在600℃~800℃,待全部原料熔化后进行20min~50min搅拌精炼,精炼时在熔炼炉炉口处放置移动式除尘罩2并开启除尘装置,精炼后熔体温度达到650℃~750℃后在坩锅10上沿放上密封圈5并加盖炉盖,并用密封紧固卡具将炉盖和坩埚卡紧;

第二步:将密封圈5放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将预热至650℃~750℃的导液管6一端从炉盖上所预留的插孔15插入,同时将导液管6的另一端放入铸模14中,并用导液管高度调节装置23调节好导液管6在铸模14中的位置,之后用密封紧固卡具3将导液管6和炉盖9上插导液管6的插入孔15卡紧;

第三步:利用拉铸机18升降功能将引锭杆17伸入铸模14下沿5mm~20mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘19放在铸模14中并与导液管6对接好;

第四步;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为500℃~700℃,同时利用导热管快速加热装置8将导液管6温度保持在700℃~750℃;

第五步:上述步骤准备好后,利用炉盖9上加压输气管向炉内输入干燥的空气或氩气,炉内压力控制在0.015~0.05MPa,待坩埚10中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构控制20熔体进入铸模中的量,当进入铸模中的熔体上表面距离铸模下沿50mm~200mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在15mm/min~400mm/min;

第六步:当铸锭达到预定长度时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;

第七步:停止拉铸机18牵引引锭杆17,待铸模14中熔体全部凝固成锭坯16后,切断向铸模14内通冷却水,移开铸造小车,取出铸锭,利用排水泵21将铸井中的水经排水管22排出,准备下一铸次。

与现有技术相比,本发明的有益效果是:

(1)本发明的变形用镁合金锭坯制备装置与其他装置相比,采用向密封好的坩埚中通气加压来导液,通过通气加压可以平稳调节压力,这样可以实现对流量的控制。另外,在通气加压时压力比较小,通过控制分流盘上的塞子插入导液管中的深度来控制导液管和分流盘上塞子之间的缝隙,来实现对流量的控制。有利于控制熔体的流量,并且避免了坩埚内熔体的扰动,保证了高质量洁净镁合金熔体的导出。

(2)现有技术中的导液管是靠缠绕电阻丝进行加热,导液管均比较短,并无法实现快速加热。另外,缠绕电阻丝加热方式,电阻丝寿命均比较短。本发明将导液管作为一个电阻采用低电压大电流加热,可实现快速加热,防止长距离导液时熔体在导液管中凝固。本发明的导液管可实现长距离导液,采用快速加热装置进行加热,保证了在导液过程中对导液管进行快速加热补温液,避免了导液管在导液过程中由于导液管温度降低无法实现导液和拉铸。

(3)本发明的变形用镁合金锭坯制备装置中分流及控流装置有利于控制熔体在铸模中均匀流动,分流盘从导液管出来的液体可以通过分流盘周围的分流孔均匀快速的流到铸模边部,这样有利于铸模中熔体温度均匀,即有利于均匀凝固,为细晶均质镁合金锭坯制备提供保障;另外,由于插入到铸模中的导液管与分流盘中的塞子对接后,可以熔体的对分流盘的浮力来自动微量调节导液管和分流盘上塞子之间的缝隙,进而可以控制流入铸模中的流量,有利于控制铸模中熔体液面的稳定,进而保证镁合金在拉铸过程中铸锭表面质量,减小车削量,提高成材率。

(4)本发明装置及方法操作容易、结构简单、可实现快速无扰动导液、生产流程简单、成本低、工艺稳定、易于实现工业化生产。

附图说明

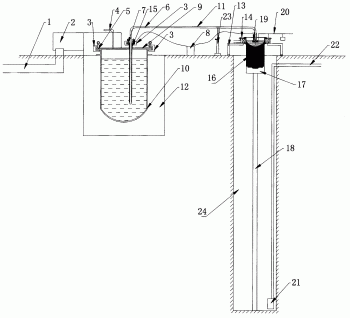

图1为本发明的变形用镁合金锭坯制备装置的示意图;

图2为本发明的变形用镁合金锭坯制备装置中炉盖示意图;

图3为本发明的变形用镁合金锭坯制备装置中导液管示意图;

图4为本发明的变形用镁合金锭坯制备装置中圆形分流盘示意图;

图5为本发明的变形用镁合金锭坯制备装置中长方形分流盘示意图;

图6为本发明的变形用镁合金锭坯制备装置中吊装分流盘机构示意图;

图7为采用本发明制备的变形用Φ320mmAZ31B镁合金锭坯;

图8为采用本发明制备的变形用Φ320mmMg-10Gd-7Y-2Zn-0.6Zr镁合金锭坯;

图9为采用本发明制备的变形用Φ500mmZK60镁合金锭坯;

图10为采用本发明制备的变形用Φ800mmAZ80镁合金锭坯;

图11为采用本发明制备的变形用400mm×1200mmAZ80镁合金锭坯。

其中,1-除尘管道,2-移动式除尘罩,3-密封紧固卡具,4-加压用输气管,5-坩埚和炉盖之间的密封圈,6-导液管,7-导液管和炉盖之间的密封圈,8-导热管快速加热装置,9-炉盖,10-熔炼用坩埚,11-导液管外保温装置,12-炉体,13-铸造小车,14-铸模,15-导液管插入孔,16-铸锭,17-引锭杆,18-拉铸机,19-分流盘,20-吊装分流盘机构,21-排水泵,22-排水管,23-导液管高度调节装置,24-铸井,25-吊钩,26-塞子。

具体实施方式

下面通过实施例进一步说明本发明。应该理解的是,本发明的实施例是用于说明本发明而不是对本发明的限制。根据本发明的实质对本发明进行的简单改进都属于本发明要求保护的范围。所用合金或化学试剂均为市售产品。

实施例1:

按AZ31B镁合金成分比例称取原材料1000kg,将称好后的原材料放入预热到300℃坩埚10中并进行升温,温度控制在740℃,待全部原料熔化后进行30min搅拌精炼,精炼时开启除尘装置2,精炼后熔体温度达到720℃后在坩埚10上沿放上密封圈5并加盖炉盖9,并用密封紧固卡具3将炉盖9和坩埚10卡紧;将密封圈放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将导热管预热至730℃的导液管一端从炉盖上所预留的插孔插入,同时将导液管6的另一端放入铸模中,并用导液管高度调节装置23调节好导液管6在铸模中的位置,之后用密封紧固卡具3将导液管6和炉盖9卡紧;利用拉铸机18升降功能将引锭杆17伸入铸模下沿8mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘放在铸模中并与导液管6对接好;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为600℃,同时利用导热管快速加热装置8将导液管6温度保持在730℃;利用炉盖9上加压输气管4向炉内输入干燥的空气或氩气,炉内压力控制在0.02MPa,待坩埚中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构20控制熔体进入内径320mm高150mm铸模中的量,当进入铸模中的熔体上表面距离铸模下沿80mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在60mm/min;当铸锭长度达到预设定值时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;停止拉铸机18牵引引锭杆17,待铸模中熔体全部凝固后,切断向铸模内通冷却水,移开铸造小车,取出铸锭16,利用排水泵将铸井中的水经排水管排出,准备下一铸次。

本实施例所获得的变形用Φ320mmAZ31镁合金锭坯如图7所示。

实施例2:

按Mg-10Gd-3Y-2Zn-0.6Zr镁合金成分比例称取原材料1000kg,将称好后的原材料放入预热到500℃坩埚10中并进行升温,温度控制在780℃,待全部原料熔化后进行40min搅拌精炼,精炼时开启除尘装置2,精炼后熔体温度达到780℃后在坩埚10上沿放上密封圈5并加盖炉盖9,并用密封紧固卡具3将炉盖9和坩埚10卡紧;将密封圈放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将导热管预热至760℃的导液管一端从炉盖上所预留的插孔插入,同时将导液管6的另一端放入铸模中,并用导液管高度调节装置23调节好导液管6在铸模中的位置,之后用密封紧固卡具3将导液管6和炉盖9卡紧;利用拉铸机18升降功能将引锭杆17伸入铸模下沿10mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘放在铸模中并与导液管6对接好;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为700℃,同时利用导热管快速加热装置8将导液管6温度保持在760℃;利用炉盖9上加压输气管4向炉内输入干燥的空气或氩气,炉内压力控制在0.025MPa,待坩埚中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构20控制熔体进入内径320mm高180mm铸模中的量,当进入铸模中的熔体上表面距离铸模下沿100mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在45mm/min;当铸锭长度达到预设定值时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;停止拉铸机18牵引引锭杆17,待铸模中熔体全部凝固后,切断向铸模内通冷却水,移开铸造小车,取出铸锭16,利用排水泵将铸井中的水经排水管排出,准备下一铸次。

本实施例所获得的变形用Φ320mmMg-10Gd-3Y-2Zn-0.6Zr镁合金锭坯如图8所示。

实施例3:

按ZK60镁合金成分比例称取原材料2000kg,将称好后的原材料放入预热到400℃坩埚10中并进行升温,温度控制在760℃,待全部原料熔化后进行50min搅拌精炼,精炼时开启除尘装置2,精炼后熔体温度达到760℃后在坩埚10上沿放上密封圈5并加盖炉盖9,并用密封紧固卡具3将炉盖9和坩埚10卡紧;将密封圈5放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将导热管预热至740℃的导液管6一端从炉盖9上所预留的插孔15插入,同时将导液管6的另一端放入铸模中,并用导液管高度调节装置23调节好导液管6在铸模中的位置,之后用密封紧固卡具3将导液管6和炉盖9卡紧;利用拉铸机18升降功能将引锭杆17伸入铸模下沿15mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘19放在铸模中并与导液管6对接好;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为700℃,同时利用导热管快速加热装置8将导液管6温度保持在740℃;利用炉盖9上加压输气管4向炉内输入干燥的空气或氩气,炉内压力控制在0.03MPa,待坩埚10中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构20控制熔体进入内径500mm高200mm铸模中的量,当进入铸模中的熔体上表面距离铸模下沿150mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在25mm/min;当铸锭长度达到预设定值时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;停止拉铸机18牵引引锭杆17,待铸模中熔体全部凝固后,切断向铸模内通冷却水,移开铸造小车,取出铸锭16,利用排水泵将铸井中的水经排水管排出,准备下一铸次。

本实施例所获得的变形用Φ500mmZK60镁合金锭坯如图9所示。

实施例4:

按AZ80镁合金成分比例称取原材料2500kg,将称好后的原材料放入预热到350℃坩埚10中并进行升温,温度控制在720℃,待全部原料熔化后进行60min搅拌精炼,精炼时开启除尘装置2,精炼后熔体温度达到720℃后在坩埚10上沿放上密封圈5并加盖炉盖9,并用密封紧固卡具3将炉盖9和坩埚10卡紧;将密封圈5放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将导热管预热至700℃的导液管6一端从炉盖9上所预留的插孔15插入,同时将导液管6的另一端放入铸模中,并用导液管高度调节装置23调节好导液管6在铸模中的位置,之后用密封紧固卡具3将导液管6和炉盖9卡紧;利用拉铸机18升降功能将引锭杆17伸入铸模下沿15mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘19放在铸模中并与导液管6对接好;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为670℃,同时利用导热管快速加热装置8将导液管6温度保持在700℃;利用炉盖9上加压输气管4向炉内输入干燥的空气或氩气,炉内压力控制在0.025MPa,待坩埚10中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构20控制熔体进入内径800mm高230mm铸模中的量,当进入铸模中的熔体上表面距离铸模下沿150mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在22mm/min;当铸锭长度达到预设定值时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;停止拉铸机18牵引引锭杆17,待铸模中熔体全部凝固后,切断向铸模内通冷却水,移开铸造小车,取出铸锭16,利用排水泵将铸井中的水经排水管排出,准备下一铸次。

本实施例所获得的变形用Φ800mmAZ80镁合金锭坯如图10所示。

实施例5:

按AZ31B镁合金成分比例称取原材料3000kg,将称好后的原材料放入预热到350℃坩埚10中并进行升温,温度控制在740℃,待全部原料熔化后进行60min搅拌精炼,精炼时开启除尘装置2,精炼后熔体温度达到720℃后在坩埚10上沿放上密封圈5并加盖炉盖9,并用密封紧固卡具3将炉盖9和坩埚10卡紧;将密封圈5放在炉盖9上预留插入导液管6所在的插孔15位置,然后利用导热管快速加热装置8将导热管预热至700℃的导液管6一端从炉盖9上所预留的插孔15插入,同时将导液管6的另一端放入铸模中,并用导液管高度调节装置23调节好导液管6在铸模中的位置,之后用密封紧固卡具3将导液管6和炉盖9卡紧;利用拉铸机18升降功能将引锭杆17伸入铸模下沿10mm,将引锭杆17擦干净,之后利用吊装分流盘机构20将分流盘19放在铸模中并与导液管6对接好;拉铸之前需向铸模内通冷却水,并需对分流盘19进行预热,预热温度为680℃,同时利用导热管快速加热装置8将导液管6温度保持在700℃;利用炉盖9上加压输气管4向炉内输入干燥的空气或氩气,炉内压力控制在0.025MPa,待坩埚10中的熔体在加压后经导液管6进入分流盘19后,通过导液管高度调节装置23和吊装分流盘机构20控制熔体进入截面400mm×1200mm高250mm铸模中的量,当进入铸模中的熔体上表面距离铸模下沿200mm时,启动拉铸机18牵引引锭杆17向下运动,运动速度控制在22mm/min;当铸锭长度达到预设定值时,停止向坩埚10内通气加压进而停止导液管6向铸模内导液;停止拉铸机18牵引引锭杆17,待铸模中熔体全部凝固后,切断向铸模内通冷却水,移开铸造小车,取出铸锭16,利用排水泵将铸井中的水经排水管排出,准备下一铸次。

本实施例所获得的变形用400mm×1200mmAZ31镁合金锭坯如图11所示。

一种变形用镁合金锭坯制备装置及方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0