专利摘要

本实用新型公开了一种适用于电动车的框架式前端模块结构,包括:防撞框架,其为矩形框架;前围框架,其为矩形框架,并且与防撞框架平行间隔设置;两个吸能盒,其对称设置;两个吸能盒的一端分别与防撞框架底部的两个顶角处固定连接;两个前纵梁,其一端分别与两个吸能盒的另一端同轴固定连接,另一端分别与前围框架底部的两个顶角处固定连接;两个上边梁,其一端分别与防撞框架顶部的两个顶角处固定连接,另一端分别与前围框架顶部的两个顶角处固定连接;加强梁,其为人字梁,人字梁的顶端部与前围框架的顶端部横梁固定连接,底端部分别与两个上边梁固定连接;其中,防撞框架、前围框架、前纵梁、上边梁及加强梁均采用铝合金型材。

权利要求

1.一种适用于电动车的框架式前端模块结构,其特征在于,包括:

防撞框架,其为矩形框架;

前围框架,其为矩形框架,并且与所述防撞框架平行间隔设置;

两个吸能盒,其对称设置;所述两个吸能盒的一端分别与所述防撞框架底部的两个顶角处固定连接;

两个前纵梁,其一端分别与所述两个吸能盒的另一端同轴固定连接,另一端分别与所述前围框架底部的两个顶角处固定连接;

两个上边梁,其对称设置,所述两个上边梁的一端分别与所述防撞框架顶部的两个顶角处固定连接,另一端分别与所述前围框架顶部的两个顶角处固定连接;

加强梁,其为人字梁,所述人字梁的顶端部与所述前围框架的顶端部横梁固定连接,所述人字梁的两个底端部分别与所述两个上边梁固定连接;

其中,所述防撞框架、所述前围框架、所述前纵梁、所述上边梁及所述加强梁均采用铝合金型材。

2.根据权利要求1所述的适用于电动车的框架式前端模块结构,其特征在于,所述防撞框架的铝合金型材的横断面形状为目字形;

所述前围框架的铝合金型材的横断面形状为口字形;

所述前纵梁的横断面形状为日字形;

所述上边梁的横断面形状为口字形;以及

所述加强梁的横断面形状为口字行。

3.根据权利要求2所述的适用于电动车的框架式前端模块结构,其特征在于,所述吸能盒为铝合金型材,其包括:

外围板,其横断面为中空的矩形;

第一筋板,其设置在所述外围板的内侧,所述第一筋板的横断面为所述外围板的内接四边形;

第二筋板,其设置于所述第一筋板的内侧,所述第二筋板的横断面为所述第一筋板的内接四边形。

4.根据权利要求1-3任意一项所述的适用于电动车的框架式前端模块结构,其特征在于,所述防撞框架包括:

两个防撞横梁,其平行设置;

两个防撞纵梁,其分别对称设置在所述两个防撞横梁的两端,并且所述防撞纵梁的两端与所述两个防撞横梁相对的侧面固定连接。

5.根据权利要求4所述的适用于电动车的框架式前端模块结构,其特征在于,所述前围框架包括:

两个前围横梁,其平行设置;

两个前围纵梁,其分别对称设置在所述两个前围横梁的两端,并且所述前围纵梁的两端与所述两个前围横梁相对的侧面固定连接。

6.根据权利要求5所述的适用于电动车的框架式前端模块结构,其特征在于,所述防撞框架、所述前围框架、所述吸能盒、所述前纵梁、所述上边梁及所述加强梁均采用铝合金挤压型材。

7.根据权利要求6所述的适用于电动车的框架式前端模块结构,其特征在于,所述防撞横梁与所述防撞纵梁通过角接的方式焊接;所述防撞横梁与所述防撞纵梁的焊缝为周围角焊缝,焊缝高度至少为5mm;

所述前围横梁与所述前围纵梁通过角接的方式焊接;所述前围横梁与所述前围纵梁的焊缝为周围角焊缝,焊缝高度至少为5mm。

8.根据权利要求7所述的适用于电动车的框架式前端模块结构,其特征在于,所述吸能盒与所述前纵梁之间采用平面V形焊接的方式对接焊接,焊缝的深度至少为4mm。

说明书

技术领域

本实用新型属于车身前端模块结构技术领域,特别涉及一种适用于电动车的框架式前端模块结构。

背景技术

近些年来,能源危机和环境污染等问题亟需解决,在汽车工业方面,发展新能源汽车及轻量化一直是发展的趋势和热点。新能源汽车主要应用铝合金、镁合金等轻量化材料上,车身作为汽车最大的零部件,其重量约占整车的30%-40%,车身的轻量化可以通过减重增加新能源汽车的续航能力,获得更好的经济效益。传统燃油车在车身前端模块需要安装发动机等动力系统,一般采用钢制车身,结构复杂、零部件较多,冲压成型及焊接等工艺耗费大量的人力物力。然而电动车的电池取缔了发动机及其部分传递系统,故采用传统的承载式车身结构存在一定弊端。

实用新型内容

本实用新型设计开发了一种适用于电动车的框架式前端模块结构,其为铝合金型材结构,前部采用防撞框架结构,在两个上边梁与前围框架之间采用人字梁作为加强梁,并且设置有吸能盒;本实用新型的目的之一是能够有效减小前端模块结构的重量,并且提高吸能效果。

本实用新型设计开发了一种适用于电动车的框架式前端模块结构,其在电动车前端模块结构的不同位置采用不同形状截面的铝合金型材;本实用新型的目的之二是能够在保证结构的吸能效果、稳定性和刚度的前提下,进一步减小前端模块结构的重量。

本实用新型提供的技术方案为:

一种适用于电动车的框架式前端模块结构,包括:

防撞框架,其为矩形框架;

前围框架,其为矩形框架,并且与所述防撞框架平行间隔设置;

两个吸能盒,其对称设置;所述两个吸能盒的一端分别与所述防撞框架底部的两个顶角处固定连接;

两个前纵梁,其一端分别与所述两个吸能盒的另一端同轴固定连接,另一端分别与所述前围框架底部的两个顶角处固定连接;

两个上边梁,其对称设置,所述两个上边梁的一端分别与所述防撞框架顶部的两个顶角处固定连接,另一端分别与所述前围框架顶部的两个顶角处固定连接;

加强梁,其为人字梁,所述人字梁的顶端部与所述前围框架的顶端部横梁固定连接,所述人字梁的两个底端部分别与所述两个上边梁固定连接;

其中,所述防撞框架、所述前围框架、所述前纵梁、所述上边梁及所述加强梁均采用铝合金型材。

优选的是,所述防撞框架的铝合金型材的横断面形状为目字形;

所述前围框架的铝合金型材的横断面形状为口字形;

所述前纵梁的横断面形状为日字形;

所述上边梁的横断面形状为口字形;以及

所述加强梁的横断面形状为口字行。

优选的是,所述吸能盒为铝合金型材,其包括:

外围板,其横断面为中空的矩形;

第一筋板,其设置在所述外围板的内侧,所述第一筋板的横断面为所述外围板的内接四边形;

第二筋板,其设置于所述第一筋板的内侧,所述第二筋板的横断面为所述第一筋板的内接四边形。

优选的是,所述防撞框架包括:

两个防撞横梁,其平行设置;

两个防撞纵梁,其分别对称设置在所述两个防撞横梁的两端,并且所述防撞纵梁的两端与所述两个防撞横梁相对的侧面固定连接。

优选的是,所述前围框架包括:

两个前围横梁,其平行设置;

两个前围纵梁,其分别对称设置在所述两个前围横梁的两端,并且所述前围纵梁的两端与所述两个前围横梁相对的侧面固定连接。

优选的是,所述防撞框架、所述前围框架、所述吸能盒、所述前纵梁、所述上边梁及所述加强梁均采用铝合金挤压型材。

优选的是,所述防撞横梁与所述防撞纵梁通过角接的方式焊接;所述防撞横梁与所述防撞纵梁的焊缝为周围角焊缝,焊缝高度至少为5mm;

所述前围横梁与所述前围纵梁通过角接的方式焊接;所述前围横梁与所述前围纵梁的焊缝为周围角焊缝,焊缝高度至少为5mm。

优选的是,所述吸能盒与所述前纵梁之间采用平面V形焊接的方式对接焊接,焊缝的深度至少为4mm。

本实用新型的有益效果是:

(1)本实用新型提供的适用于电动车的框架式前端模块结构,为铝合金型材结构,前部采用防撞框架结构,在两个上边梁与前围框架之间采用人字梁作为加强梁,并且设置有吸能盒;有效减小前端模块结构的重量,并且提高吸能效果。

(2)本实用新型提供的适用于电动车的框架式前端模块结构,在电动车前端模块结构的不同位置采用不同形状截面的铝合金型材;能够在保证结构的吸能效果、稳定性和刚度的前提下,进一步减小前端模块结构的重量。

(3)本实用新型提供的适用于电动车的框架式前端模块结构,采用挤压型铝合金型材,相对于传统的钢制车身结构减少了焊接长度,生产效率较高,加工工序较少。

(4)本实用新型提供的适用于电动车的框架式前端模块结构,不同接头采用的焊接顺序不同,能够减少焊接变形和残余应力对焊接接头质量的影响。

附图说明

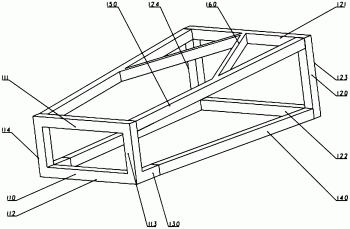

图1为本实用新型所述的适用于电动车的框架式前端模块结构示意图。

图2为本实用新型所述的目字形铝合金型材断面示意图。

图3为本实用新型所述的口字形铝合金型材断面示意图。

图4为本实用新型所述的日字形铝合金型材断面示意图。

图5为本实用新型所述的吸能盒的横断面结构示意图。

图6为本实用新型所述的适用于电动车的框架式前端模块结构的焊接方式示意图。

图7为本实用新型所述的防撞下横梁与防撞左纵梁焊接位置示意图。

图8为图7中的B处主视截面示意图。

图9为图7中的B处俯视截面示意图。

图10为本实用新型所述的吸能盒与前纵梁焊接位置示意图。

图11为图10中A处的吸能盒一侧的截面示意图。

图12为图10中A处的主视截面示意图。

图13为图10中A处的前纵梁一侧的截面示意图。

具体实施方式

下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

本实用新型中,在未做说明的情况下,使用的方位词如“上”、“下”、“左”、“右”通常是指在车身坐标系中。其中,所述车身坐标系采用右手定则,X为汽车的长度方向,通过汽车前轮理论中心线并垂直于高度方向零平面的平面作为长度方向坐标的零平面。零平面前方为负,零平面后方为正;Y为宽度方向,把汽车的纵向对称中心平面作为宽度方向坐标的零平面。零平面左侧为正,零平面右侧为负;Z为高度方向,Z方向坐标零线——有车架的车,一般取沿车架纵梁上缘上表面平直且较长一段所在平面作为高度方向坐标的零平面;无车架的车辆可沿车身地板下表面平直且较长一段所在平面作为高度方向坐标的零平面。

如图1所示,本实用新型提供了一种适用于电动车的框架式前端模块结构,主要包括:防撞框架110,前围框架120,两个吸能盒130,两个前纵梁140、两个上边梁150以及加强梁160。

防撞框架110为矩形框架,其由防撞上横梁111、防撞下横梁112、防撞左纵梁113、防撞右纵梁114组成。防撞上横梁111和防撞下横梁112沿水平方向平行设置;防撞左纵梁113和防撞右纵梁114分别对称设置在防撞上横梁111和防撞下横梁112两端。

在本实施例中,防撞左纵梁113的两端分别与防撞上横梁111和防撞下横梁112相对的侧面的左端部固定连接,防撞左纵梁113的外侧(左侧)面与防撞上横梁111和防撞下横梁112的左端面齐平。防撞左纵梁114的两端分别与防撞上横梁111和防撞下横梁112相对的侧面的右端部固定连接,防撞右纵梁114的外侧(右侧)面与防撞上横梁111和防撞下横梁112的右端面齐平。

前围框架120为矩形框架,并且与防撞框架110平行间隔设置;为整车前端模块总成的布置提供空间,同时提高整车扭转刚度。前围框架120由前围上横梁121、前围下横梁122、前围左纵梁123和前围右纵梁124组成。其中,前围上横梁121和前围下横梁122沿水平方向平行设置;前围左纵梁123和前围右纵梁124分别对称设置在前围上横梁121和前围下横梁122两端。

在本实施例中,前围左纵梁123的两端分别与前围上横梁121和前围下横梁122相对的侧面的左端部固定连接,前围左纵梁123的外侧(左侧)面与前围上横梁121和前围下横梁122的左端面齐平。前围左纵梁124的两端分别与前围上横梁121和前围下横梁122相对的侧面的右端部固定连接,前围右纵梁124的外侧(右侧)面与前围上横梁121和前围下横梁122的右端面齐平。

两个吸能盒130对称连接在防撞框架110的左右两侧;两个吸能盒130的一端分别与防撞框架110底部的两个顶角处固定连接。两个前纵梁140的一端分别与两个吸能盒130的另一端同轴固定连接,另一端分别与前围框架120底部的两个顶角处固定连接。两个上边梁150对称设置,两个上边梁150的一端分别与防撞框架110顶部(上部)的两个顶角处固定连接,另一端分别与前围框架120顶部(上部)的两个顶角处固定连接;上边梁150用于加固前端结构同时传递轴向载荷。加强梁160为人字梁,所述人字梁的顶端部与前围上横梁121固定连接,人字梁的两个底端部分别与两个上边梁150固定连接。通过设置加强梁160能够加固前端框架式结构,进一步提高结构的稳定性。

其中,防撞框架110、前围框架120、前纵梁140、上边梁150及加强梁160均采用铝合金型材。

在本实施例中,两个吸能盒130的一端分别与防撞下横梁112的内侧(与前围框架120相对的一侧)的左右两端固定连接,另一端与两个前纵梁140的一端同轴固定连接;其中,两个吸能盒130的一端的外侧面分别与防撞下横梁112的左右两个端面齐平。两个前纵梁140的另一端分别与前围下横梁122的内侧(与防撞框架110相对的一侧)固定连接;其中,两个前纵梁140的另一端外侧面分别前围下横梁122的左右两个端面齐平。两个上边梁150的一端与防撞上横梁111的内侧(与前围框架120相对的一侧)的左右两端固定连接,两个上边梁150的另一端与前围上横梁121的内侧(与防撞框架110相对的一侧)的左右两端固定连接。其中,两个上边梁150的一端外侧面分别防撞上横梁111的左右两个端面齐平,两个上边梁150的另一端的外侧面分别前围上横梁121的左右两个端面齐平。加强梁(人字梁)160的顶端部与前围上横梁121中点处固定连接,加强梁(人字梁)160的两个底端部分别与两个上边梁150相对的一侧固定连接。

如图2-4所示,在另一个实施例中,防撞框架110的铝合金型材的横断面形状为目字形;有利于前端模块结构正面碰撞的吸能,同时提高整车扭转刚度。前围框架120的铝合金型材的横断面形状为口字形;前纵梁140的横断面形状为日字形;上边梁150的横断面形状为口字形;以及加强梁160的横断面形状为口字形。不同的位置采用不同形状横断面的铝合金型材,能够在保证结构的稳定性和刚度的前提下,进一步减小前端模块结构的重量。

如图5所示,在另一个实施例中,吸能盒130为铝合金型材,其包括:外围板131,其横断面为中空的矩形;第一筋板132,其设置在外围板131的内侧,第一筋板132的横断面为外围板131的内接四边形;以及第二筋板133,其设置于第一筋板132的内侧,第二筋板133的横断面为第一筋板132的内接四边形。吸能盒130能够较好地吸收前端正面碰撞的能量。

作为进一步的优选,防撞框架110、前围框架120、吸能盒130、前纵梁140、上边梁150及加强梁160均采用铝合金挤压型材,一次成型,减少了焊接工序,并且具有较高的刚度。

如图6所示,本实用新型中的适用于电动车的框架式前端模块结构采用的焊接方法为MIG焊接。其中,防撞上横梁111、防撞下横梁112与防撞左纵梁113、防撞右纵梁114之间通过角接的方式焊接;焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝高度至少为5mm,具体焊接方式如图7-9所示,B处为焊接位置,焊接顺序如图中箭头标号1/2/3/4所示。前围上横梁121、前围下横梁122与前围左纵梁123和前围右纵梁124之间通过角接的方式焊接;焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝高度至少为5mm。前围上横梁121与加强梁160以及上边梁150与加强梁160之间均通过角接的方式焊接,焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝高度至少为5mm。防撞下横梁112与吸能盒130及防撞上横梁111与上边梁150之间分别通过角接的方式焊接,焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝高度至少为5mm。前围上横梁121与上边梁150以及前围下横梁122与前纵梁140之间分别通过角接的方式焊接,焊接顺序为连续环形焊接,焊缝为周围角焊缝,焊缝高度至少为5mm。采用连续环形焊接的焊接顺序能够减小焊接后残余应力,提高焊接质量。如图10-13所示,吸能盒130与前纵梁140之间采用平面V形焊接的方式对接焊接,A处为焊接位置,为焊接顺序为交叉焊接(如图中箭头标号1/2/3/4所示),焊缝的深度至少为4mm。采用交叉焊接的焊接顺序,能够减小焊接变形,提高焊接质量。

对本实用新型设计开发的框架式铝合金型材前端结构与传统钢制车身和某款市面铝制车身仿真对比,基于HyperMesh平台建立有限元模型,OptiStruct求解器仿真计算车身的弯曲刚度及扭转刚度,得到车身结构的承载情况;在LSDYNA求解器中计算车身100%正面碰撞的加速度,得到车身结构的吸能情况。上述三种车身前端模块结构的载荷及约束设置一致,得到本实用新型结构与其他两种结构的性能对比结果:对于A00型小型轿车,本实用新型铝合金型材框架式前端模块结构与传统钢制承载式车身结构对比减重效果约为52.7%,吸能效果约提高24.5%,弯曲刚度略有降低3.2%,扭转刚度降低了12.4%,说明本实用新型提供的框架式铝合金型材前端结构在满足车身结构性能的前提下,相对于传统钢制车身前端质量显著降低,且吸能效果有所提高;与市面某款铝制车身(与钢制车身的结构类似)相比其扭转刚度提高了约35.3%,吸能效果提高了约13.2%,弯曲刚度提高4.1%,且减重了14.5%,整体性能得到了提升,说明本实用新型提供的框架式铝合金型材前端结构相对现有铝制车身结构取得了很好的轻量化效果,并且吸能效果、扭转刚度和弯曲刚度都有一定程度的提高。

综上所述,本实用新型提供的适用于电动车的框架式前端模块结构,为铝合金型材结构,前部采用防撞框架结构,在两个上边梁与前围框架之间采用人字梁作为加强梁,并且设置有吸能盒;能够有效减小前端模块结构的重量,结构的稳定性和刚度好,并且具有较好的吸能效果。并且在电动车前端模块结构的不同位置采用不同形状截面的铝合金型材;能够在保证结构的稳定性和刚度的前提下,进一步减小前端模块结构的重量。

本实用新型提供的适用于电动车的框架式前端模块结构,采用挤压型铝合金型材,相对于传统的钢制车身结构减少了焊接长度,生产效率较高,加工工序较少。并且不同接头采用的焊接顺序不同,能够减少焊接变形和残余应力对焊接接头质量的影响。

尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

一种适用于电动车的框架式前端模块结构专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0