专利摘要

本发明公开了一种双球晶相/非晶复合材料及其制备方法。本发明的锆基非晶复合材料的化学表达式为(ZraTibCucNidNbeBef)Cg(原子百分比),其中35≤a≤70,5≤b≤15,5≤c≤20,2≤d≤12,5≤e≤15,5≤f≤23,0.5≤g≤2,a+b+c+d+e+f+g=100。根据材料复合原理,在非晶基体上复合大尺寸塑性相β‑Zr(Ti)相来提升材料塑性,复合细小均匀陶瓷相ZrC相来增强材料屈服强度。具体制备方法如下:熔炼母合金锭,并铸成母合金型材;将母合金型材放入坩埚中加热至完全熔化,过热处理一定时间后降温至固液两相区,进行半固态处理,控制相的形貌和尺寸,然后采用快速顺序凝固方法,获得β‑Zr(Ti)相和ZrC相双球晶相复合的锆基非晶复合材料。

权利要求

1.一种双球晶相复合的锆基金属玻璃复合材料,其特征在于,其合金成分原子百分比表达式为:(Zr

2.如权利要求1所述的复合材料,其特征在于,该复合材料是以非晶为基体,以大尺寸内生塑性相β-Zr(Ti)和细小均匀陶瓷相ZrC的双球相为第二相的复合材料。

3.如权利要求1所述的复合材料,其特征在于,内生析出塑性相β-Zr(Ti)的体积分数在10~90%范围内任意调整,其晶粒尺寸在10~100μm范围内可调整,其形貌为近球形;原位合成的陶瓷相相ZrC,是晶粒尺寸在1~20μm范围内的近球形颗粒。

4.如权利要求1-3任一所述的复合材料,其特征在于,由以下步骤制备:

第一步:选取Zr、Ti、Cu、Ni、Nb、Be和C为原料,复合材料的成分表达式为(Zr

第二步:用高真空非自耗真空电弧熔炼炉在高纯氩气保护下将第一步中配好的原料熔炼成母合金锭;

第三步:将第二步得到的母合金锭重新熔炼,吸铸成母合金棒材;

第四步:将第三步的母合金型材感应加热至熔融状态,保温10min以上;

第五步:降温至固液两相区内,半固态保温一段时间后,采用顺序凝固的方法制备出双球晶复合的锆基非晶复合材料。

5.根据权利要求4所述的复合材料,其特征在于:第一步中,所述的合金组元纯度大于99.5%。

6.根据权利要求4所述的复合材料,其特征在于:第二步中,熔炼时采用的电流为500~650A,电磁搅拌采用的电压为1~3V。

7.根据权利要求4所述的复合材料,其特征在于:第五步中,半固态保温时间为10min~150min。

8.根据权利要求4所述的复合材料,其特征在于:第五步中,顺序凝固工艺采用的抽拉速率为4~20mm/s。

9.如权利要求4所述的复合材料的制备方法。

说明书

技术领域

本发明属于金属基复合材料技术领域,特别是发明了一种双球相复合的锆基非晶复合材料及其制备方法。

背景技术

与传统材料相比,块体金属玻璃(BMG)具有强度高、硬度大的优点,但特殊的原子结构同样也导致了其具有室温脆性这一严重缺陷,阻碍了BMG在工程上的应用。因此,寻找提高BMG塑性的途径一直是非晶合金研究的热点问题。

针对这一问题研究人员也进行了大量的努力,2000年美国Johnson研究小组首次通过在Zr-Ti-Cu-Ni-Be合金系中添加Nb合金化元素,制备出微米尺寸β-Zr(Ti)固溶体相增塑的BMG复合材料,随后陈光等人又对树枝晶态固溶体进行半固态处理,通过球化进一步改善性能。虽然固溶体相可以一定程度上增强非晶复合材料的塑性,但会严重牺牲材料的强度。

发明内容

本发明的目的在于提供一种双球晶复合的新型锆基金属玻璃内生复合材料及其制备方法。该复合材料的结构特点是以BMG为基体,近球形大尺寸β-Zr相和细小均匀球状的ZrC相作为第二相。

实现本发明目的的技术解决方案为:一种双球晶相复合的锆基金属玻璃复合材料,其合金成分表达式为:(ZraTibCucNidNbeBef)Cg(原子百分比),其中35≤a≤70,5≤b≤15,5≤c≤20,2≤d≤12,5≤e≤15,5≤f≤23,0.5≤g≤2,a+b+c+d+e+f+g=100;该复合材料是以非晶为基体,以大尺寸内生塑性相β-Zr(Ti)和细小均匀陶瓷相ZrC的双球相为第二相的复合材料。

进一步的,内生析出塑性相β-Zr(Ti)的体积分数在10~90%范围内可任意调整,其晶粒尺寸在10~100μm范围内可调整,其形貌为近球形;原位合成的陶瓷相相ZrC,是晶粒尺寸在1~20μm范围内的近球形颗粒。

一种制备双球相复合的锆基非晶复合材料的制备方法,包括以下步骤:

第一步:选取纯度大于99.5%的Zr、Ti、Cu、Ni、Nb、Be和C为原料,复合材料表达式为:ZraTibCucNidNbeBefCg,其中a~g表示原子百分比,35≤a≤70,5≤b≤15,5≤c≤20,2≤d≤12,5≤e≤15,5≤f≤23,0.5≤g≤2,a+b+c+d+e+f+g=100;根据非晶形成原理和材料复合原理,调整合金成分,使基体中内生出近球形大尺寸塑性β-Zr(Ti)相和原位合成球状细小均匀的ZrC硬质相,制备出双球相/锆基非晶复合材料;

第二步:用高真空非自耗真空电弧熔炼炉在高纯(99.99%)氩气保护下将第一步中配好的原料熔炼成母合金锭;

第三步:将第二步得到的母合金锭重新熔炼,吸铸成母合金棒材;

第四步:将第三步的母合金型材放入预先处理好的坩埚中,感应加热至熔融状态,保温10min;

第五步:降温至固液两相区内,半固态保温后采用顺序凝固的方法制备出双球晶复合的锆基非晶复合材料。

第一步中所述的合金组元纯度大于99.5%。

第二步中熔炼时采用的电流为500~650A,电磁搅拌采用的电压为1~3V。

第五步中半固态保温时间采用10min~150min。

第五步中顺序凝固工艺采用的抽拉速率为4mm/s~20mm/s。

本发明与现有技术相比,其显著优点是:

(1)相对于单相复合的非晶复合材料,本发明中的复合材料原位析出近球形大尺寸塑性β-Zr相和球状细小均匀的ZrC硬质相,双重复合结构新颖,性能优异。

(2)本发明材料制备方法简便可控。

附图说明

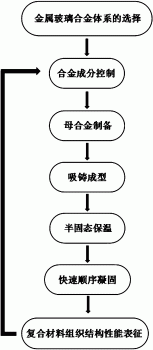

图1是本发明双球相复合锆基非晶复合材料制备方法的流程图。

图2是实施例1中(Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5)99C1复合材料的显微组织图。

图3是实施例1中(Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5)99C1复合材料的X射线衍射图谱示意图。

图4是实施例2中(Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5)99.5C0.5复合材料的显微组织图。

图5是实施例3中(Zr60Ti14.67Nb5.33Cu5.56Ni4.44Be10)99C1复合材料的显微组织图。

具体实施方式

本发明根据材料复合原理和非晶形成机理,调整合金成分,促成非晶基体上原位析出大尺寸塑性β-Zr(Ti)相和细小均匀ZrC陶瓷相,实现在保证材料非晶形成能力的同时,提升材料的力学性能。

本发明一种双球相复合的锆基非晶复合材料制备的实施过程如下:

(1)合金成分设计:

选择具有良好玻璃形成能力(GFA)的Zr-Ti-Cu-Ni-Be-Nb合金体系。

根据多元合金相图及相选择原理,通过不同方法(调整原子成分之间的配比关系,同类原子替换或添加合金化元素等)使其偏离原来具有的最佳玻璃形成能力的成分,倾向于先析出固溶体相。具体而言,选择选取块体金属玻璃(ZraTibCucNidNbeBef)Cg,通过调整合金元素Zr、Ti、Cu、Ni、Nb、Be、C的相对比例,在保证非晶形成能力的前提下,析出β-Zr(Ti)相,合成ZrC相,以获得双球相复合的显微组织。

(2)母合金熔炼:

根据(1)所得到的合金成分,采用高纯金属组元配制,在高纯Ar气保护下,采用水冷铜坩埚非自耗电弧熔炼设备熔炼母合金。母合金多次熔炼的同时进行电磁搅拌以便获得均匀的母合金扣锭,并吸铸成母合金型材。

(3)材料成型:

将母合金重熔后,通过铜模吸铸或吹铸成所需型材,其形状和尺寸可根据需要对铜模的内腔进行设计。

(4)半固态热处理:

将母合金型材清洗、干燥后放入处理好的石墨坩埚内,然后将其置入受控凝固设备中,抽真空至5×10

(5)快速顺序凝固

将半固态保温后的合金随坩埚以一定的抽拉速率浸入冷却能力极强的Ga-In液态合金中,实现顺序凝固。

(6)组织结构表征:

利用X射线衍射仪(XRD)、差示扫描量热仪(DSC)、光学显微镜(OM)和电子扫描显微镜(SEM)等对制备的复合材料进行微观结构表征。

下面结合具体实施例和附图对本发明做进一步说明。

实施例1

(1)原材料的选用

本发明制备母合金锭选用的各金属组元的纯度如表1,合金成分为

(Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5)99C1 (简称:S1+C1)(原子百分比)。

表1 制备母合金锭选用金属组元的纯度(%)

(2)母合金锭的制备

在Ti吸气、高纯氩气保护条件下,用非自耗电弧熔炼炉熔制母合金扣锭,其具体程序如下:

a、将金属原料的表面机械打磨去掉表面的氧化皮后,按照设计好的成分配比料备料;按照每锭80g左右的重量将配好的料放入熔炼炉内的水冷铜坩埚内,盖上炉盖抽真空至2×10

b、在熔制母合金锭之前,将用于吸气的Ti锭熔炼2~3遍;

c、多道次熔炼母合金锭:采用非自耗钨电极先将Zr、Ti、Cu、Ni、Be、Nb、合金元素和C一起熔炼2~3遍,并施加电磁搅拌作用,得到混合均匀的母合金扣锭。熔炼时采用的电流为500~650A,电磁搅拌采用的电压为1~3V。

(3)材料成型

将母合金扣锭置于水冷铜坩埚与水冷铜模紧密结合的成形系统中。系统抽真空至4~5×10

(4)半固态保温

将母合金型材清洗、干燥后放入处理好的石墨坩埚内,然后将其置入受控凝固设备中,抽真空至5×10

(5)快速顺序凝固

将半固态保温后的合金随坩埚以4mm/s的抽拉速率浸入冷却能力极强Ga-In液态合金冷却液中。

(6)结构和性能表征

图2是采用采用上述工艺条件(6mm直径,4mm/s抽拉速率)制备的S1+C1合金的微观组织。可见,其在非晶基体上分布着近球形的两种相,平均尺寸分别约为30μm和5μm,通过XRD分析(图3),发现此大小两种相分别为β-Zr(Ti)相和ZrC相,且两相均为基体中原位析出,与非晶基体界面结合良好。

实施例2

采用与实施例1相同的方法,合金成分为:(Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5)99.5C0.5,制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,其微观组织图如图4所示,非晶基体上分布着近球形的两种相,平均尺寸分别约为20μm和4μm,通过XRD分析(图3),发现此大小两种相分别为β-Zr(Ti)相和ZrC相,且两相均为基体中原位析出,与非晶基体界面结合良好。

实施例3

采用与实施例1类似的方法,合金成分为:(Zr60Ti14.67Nb5.33Cu5.56Ni4.44Be10)99C1,在半固态保温50min条件下制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,其微观组织图如图5所示,非晶基体上分布着近球形的两种相,平均尺寸分别约为35μm和8μm,通过XRD分析(图3),发现此大小两种相分别为β-Zr(Ti)相和ZrC相,且两相均为基体中原位析出,与非晶基体界面结合良好。

实施例4

采用与实施例1相同的方法,合金成分为:(Zr70Ti5Nb10.5Cu5Ni2Be7.5)99C1,采用10mm/s的抽拉速率制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,微观组织类型同上。

实施例5

采用与实施例1相同的方法,合金成分为:(Zr43Ti15Nb7.5Cu12.5Ni12Be10)98C2,制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,微观组织类型同上。

实施例6

采用与实施例1相同的方法,合金成分为:(Zr52.2Ti13.8Nb5.0Cu6.9Ni7.6Be14.5)99.25C0.75,制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,微观组织类型同上。

实施例7

采用与实施例1相同的方法,合金成分为:(Zr41Ti11.5Nb10Cu5.5Ni9Be23)99.5C0.5。采用15mm/s抽拉速率制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,微观组织类型同上。

实施例8

采用与实施例1相同的方法,合金成分为:(Zr35Ti13Nb15Cu20Ni12Be5)99.25C0.75,制备出了直径6mm的β-Zr(Ti)相和ZrC相双球晶复合的块体金属玻璃复合材料试样,微观组织类型同上。

一种双球晶相/锆基非晶复合材料及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0