专利摘要

一种高速铁路路基综合试验系统和方法,所述方法步骤如下:获得在设定的填料级配条件下的最优碾压参数;设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性;所述系统包括压路机与填料耦合模拟试验设备、振动轮控制设备、高速列车荷载模拟加载设备和路基动力响应和压实状态检测设备。本发明能够模拟高铁路压路机碾压过程,测试不同填料的碾压过程振动压实响应特性,为构建系统的填料最优碾压参数提供支持;并能够系统测试填料的动力参数,为建立高速铁路路基基床动力学设计提供支撑。

权利要求

1.一种高速铁路路基综合试验系统,其特征在于,所述系统包括:

压路机与填料耦合模拟试验设备(100)、振动轮控制设备(200)、高速列车荷载模拟加载设备(300)和路基动力响应和压实状态检测设备(400);

所述压路机与填料耦合模拟试验设备(100)用于模拟压路机振动压实过程;

所述振动轮控制设备(200)用于调整多个碾压参数;

所述高速列车荷载模拟加载设备(300)用于模拟高速列车施加于路基结构上的荷载;

所述路基动力响应和压实状态检测设备(400)用于采集路基结构表面动力响应特性参数,并测试振动轮碾压过程中填料的压实状态。

2.根据权利要求1所述的高速铁路路基综合试验系统,其特征在于,所述碾压参数包括碾压振动轮的静压力、振动频率、振幅、行驶速度和碾压遍数;所述动力响应特性参数包括内部动变形、加速度、动应力。

3.根据权利要求2所述的高速铁路路基综合试验系统,其特征在于,所述压路机与填料耦合模拟试验设备(100)包括高速铁路路基试验模型槽和压路机与填料耦合模拟控制平台,所述高速铁路路基试验模型槽用于试验填料的填筑和高速铁路路基模型的制作,所述压路机与填料耦合模拟控制平台用于设置模拟的碾压振动轮的碾压参数,根据所述路基动力响应和压实状态检测设备(400)获得的振动轮碾压过程中填料压实状态自动调整碾压振动轮的碾压参数,以使填料达到最大压密状态。

4.根据权利要求3所述的高速铁路路基综合试验系统,其特征在于,所述高速铁路路基试验模型槽包括填料分组槽和路基模型槽,所述填料分组槽用于存放不同级配的路基填料,所述路基模型槽用于多种型式的高速铁路路基的制作。

5.根据权利要求4所述的高速铁路路基综合试验系统,其特征在于,所述填料分组槽分成五个区域,相邻两个区域之间采用隔离板进行分隔;所述路基模型槽的尺寸为10m长*3m宽*5m高,四周采用刚性约束。

6.根据权利要求5所述的高速铁路路基综合试验系统,其特征在于, 所述振动轮控制设备(200)包括碾压振动轮移动装置、行走装置(220)、振动装置和控制中心平台;

所述碾压振动轮移动装置用于控制碾压振动轮的上下移动,所述行走装置用于控制碾压振动轮的水平移动,所述振动装置用于控制碾压振动轮的振动,所述控制中心平台用于设置所述碾压参数。

7.根据权利要求6所述的高速铁路路基综合试验系统,其特征在于,

所述高速列车荷载模拟加载设备(300)与实际施工中的高速列车施加于路基结构上的荷载一致,动态荷载采用3阶傅里叶级数拟合:

傅里叶级数中的各系数为:

8.根据权利要求7所述的高速铁路路基综合试验系统,其特征在于,

所述路基动力响应和压实状态检测设备(400)包括加速度传感器、位移计、含水率测量装置、数据处理装置和密度仪;

所述加速度传感器用于采集压路机振动轮的加速度信息,所述位移计用于采集压路机的位移信息,所述含水率测量装置用于采集路基填料的含水率信息,所述密度仪用于采集路基填料的密度信息;所述加速度信息、位移信息、含水率信息、密度信息传送到所述数据处理装置。

9.一种高速铁路路基综合试验方法,其特征在于,所述方法包括如下步骤:

获得在设定的填料级配条件下的最优碾压参数;

设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性。

10.根据权利要求9所述的高速铁路路基综合试验方法,其特征在于,所述获得在设定的填料级配条件下的最优碾压参数的步骤包括:

步骤S110,选定典型级配条件的一组填料;

步骤S120,针对选定的一组填料,在路基试验模型槽的填料分组槽的多个区域内分别摊铺某一填料,并在单个区域内先后摊铺不同厚度的某一填料;

步骤S130, 针对设定的某一厚度,确定初始的碾压振动轮的碾压参数,所述碾压参数包括振动频率和振幅;

步骤S140,测试每一种填料在每一个厚度条件下,碾压振动轮的每组碾压参数下的振动碾压值直至其稳定;

步骤S150,确定每组碾压参数下的稳定振动碾压值与每一种填料最终碾压密度之间的关系曲线,获得该厚度下的该种填料的最大碾压密度;

步骤S160,确定多个厚度与每个厚度下的最大碾压密度之间的关系曲线,获得最终的最大碾压密度,步骤S170,根据所述最终的最大碾压密度,确定该种填料的最优振动碾压参数。

11.根据权利要求10所述的高速铁路路基综合试验方法,其特征在于,

所述填料包括粉土、砂土、AB组填料、级配碎石。

12.根据权利要求11所述的高速铁路路基综合试验方法,其特征在于,所述步骤S120包括:

在填料分组槽的第一个区域内先后摊铺不同厚度的粉土;

在填料分组槽的第二个区域内先后摊铺不同厚度的砂土;

在填料分组槽的第三个区域内先后摊铺不同厚度的AB组填料;

在填料分组槽的第四个区域内先后摊铺不同厚度的级配碎石;

所述粉土的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述砂土的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述AB组填料的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述级配碎石的厚度分别设置为0.3m、0.4m、0.5m、0.6m。

13.根据权利要求12所述的高速铁路路基综合试验方法,其特征在于,所述振动碾压值包括VCV、CMV值;

所述CMV是通过对碾压振动轮的竖向加速度信号进行傅里叶变换,其频率谱中的一次谐波与基波的幅值比;所述CMV的计算公式如式(1)所示:

其中,A

14.根据权利要求13所述的高速铁路路基综合试验方法,其特征在于,所述设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性的步骤包括:

步骤S210,通过模拟列车循环荷载作用,监测路基的服役状态参数;

步骤S220,判断所述服役状态参数是否满足要求。

说明书

技术领域

本发明涉及高速铁路路基压实与基床结构评定技术领域,具体涉及高速铁路路基综合试验系统和方法。

背景技术

路基是轨道结构的基础,关系到铁路的安全、高效运行。随着列车运行速度的不断提高,特别是高速铁路的应用,要求路基结构要为上部结构提供更加平顺而稳定的支撑,路基的合理设计与填筑工程的压实质量是决定其结构性能好坏的根本。

我国幅员辽阔,填料往往采用因地制宜原则就地取材,路基填筑采用的填料呈多样化,其压实工艺也应根据工艺试验结果确认,目前多是依据工程经验确定,简单粗放,缺乏科学系统研究。同时,由于路基压实技术的变革,填料压实指标也在变化,有些指标已不能采用现有的技术手段获得,例如填料响应频率、振动压实值等,需要开展新的指标测试系统研究。因此,目前急需提出针对性的、系统的压实工艺参数体系,这需要建立完备的试验系统。目前我国正大力鼓励高速铁路基础设施智能建造技术发展,高速铁路路基填筑技术发展迅速,主要涉及压路机-土耦合作用机理、连续压实检测技术、无人自动驾驶、智能压实控制技术等方面的研究。目前,国内尚无相应的综合试验系统,以全面开展上述理论与技术的研究。除了填料多样性外,由于我国地质与区域气候复杂多变,需提出新的设计理念并不断优化完善我国高速铁路路基新结构体系,以适应各种不同的工况。但在新结构的正式应用之前,须对新型路基结构的荷载传递特性、动力响应规律与长期服役性能等方面开展系统测试,以确保其满足高速铁路的各项性能要求。目前我国高速铁路路基设计正由拟静力设计转向全过程动力学设计理念,需要开展大量的不同结构、不同填料多工况情况下的填料动力学参数、路基结构动力响应测试,这需要大型综合试验系统的支撑。

目前尚无高速铁路路基智能填筑、连续压实评估与检测验证综合试验系统,现有的系统均没有实现高速铁路列车荷载模拟、路基结构动态参数测试功能以及路基新结构验证功能。

发明内容

为解决上述问题,本发明提供了一种高速铁路路基综合试验系统和方法。本发明针对高速铁路路基设计与填筑施工的科学化、自动化、智能化展要求,提出高速铁路路基智能填筑、连续压实评估与检测验证综合试验系统和方法。

本发明能够模拟现有高速铁路的填料填筑、振动碾压、参数优化、连续检测、动力响应测试与评估的全过程。

本发明采用如下的技术方案实现:

一种高速铁路路基综合试验系统,包括:压路机与填料耦合模拟试验设备、振动轮控制设备、高速列车荷载模拟加载设备和路基动力响应和压实状态检测设备;

所述压路机与填料耦合模拟试验设备用于模拟压路机振动压实过程;

所述振动轮控制设备用于调整多个碾压参数;

所述高速列车荷载模拟加载设备用于模拟高速列车施加于路基结构上的荷载;

所述路基动力响应和填料压实状态检测设备用于采集路基结构表面动力响应特性参数,并测试振动轮碾压过程中填料的压实状态。

进一步的,所述碾压参数包括碾压振动轮的静压力、振动频率、振幅、行驶速度和碾压遍数;所述路基动力响应特性参数包括内部动变形、加速度、动应力。

进一步的,所述压路机与填料耦合模拟试验设备包括高速铁路路基试验模型槽和压路机与填料耦合模拟控制平台,所述高速铁路路基试验模型槽用于试验填料的填筑和高速铁路路基模型的制作,所述压路机与填料耦合模拟控制平台用于设置模拟的碾压振动轮的碾压参数,根据所述路基动力响应和压实状态检测设备获得的振动轮碾压过程中填料压实状态自动调整碾压振动轮的碾压参数,以使填料达到最大压密状态。

进一步的,所述高速铁路路基试验模型槽包括填料分组槽和路基模型槽,所述填料分组槽用于存放不同级配的路基填料,所述路基模型槽用于多种型式的高速铁路路基的制作。

进一步的,所述填料分组槽分成五个区域,相邻两个区域之间采用隔离板进行分隔;所述路基模型槽的尺寸为10m长*3m宽*5m高,四周采用刚性约束。

进一步的,所述振动轮控制设备包括碾压振动轮移动装置、行走装置、振动装置和控制中心平台;

所述碾压振动轮移动装置用于控制碾压振动轮的上下移动,所述行走装置用于控制碾压振动轮的水平移动,所述振动装置用于控制碾压振动轮的振动,所述控制中心平台用于设置所述碾压参数。

进一步的,所述高速列车荷载模拟加载设备与实际施工中的高速列车施加于路基结构上的荷载一致,动态荷载采用3阶傅里叶级数拟合:

傅里叶级数中的各系数为: =78.37, =57.2, =-46.6,

=22.9, =-18.7, =25.1, =-3.45, =-23.2。

进一步的,所述路基动力响应和压实状态检测设备包括加速度传感器、位移计、含水率测量装置、数据处理装置和密度仪;

所述加速度传感器用于采集压路机振动轮的加速度信息,所述位移计用于采集压路机的位移信息,所述含水率测量装置用于采集路基填料的含水率信息,所述密度仪用于采集路基填料的密度信息;所述加速度信息、位移信息、含水率信息、密度信息传送到所述数据处理装置。

本发明的第二方面公开了一种高速铁路路基综合试验方法,所述方法包括如下步骤:

步骤S100,获得在设定的填料级配条件下的最优碾压参数;

步骤S200,设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性。

进一步的,所述获得在设定的填料级配条件下的最优碾压参数的步骤包括:

步骤S110,选定典型级配条件的一组填料;

步骤S120,针对选定的一组填料,在路基试验模型槽的填料分组槽的多个区域内分别摊铺某一填料,并在单个区域内先后摊铺不同厚度的某一填料;

步骤S130, 针对设定的某一厚度,确定初始的碾压振动轮的碾压参数,所述碾压参数包括振动频率和振幅;

步骤S140,测试每一种填料在每一个厚度条件下,碾压振动轮的每组碾压参数下的振动碾压值直至其稳定;

步骤S150,确定每组碾压参数下的稳定振动碾压值与每一种填料最终碾压密度之间的关系曲线,获得该厚度下的该种填料的最大碾压密度;

步骤S160,确定多个厚度与每个厚度下的最大碾压密度之间的关系曲线,获得最终的最大碾压密度。

步骤S170,根据所述最终的最大碾压密度,确定该种填料的最优振动碾压参数。

进一步的,所述填料包括粉土、砂土、AB组填料、级配碎石。

进一步的,所述步骤S120包括:

在填料分组槽的第一个区域内先后摊铺不同厚度的粉土;

在填料分组槽的第二个区域内先后摊铺不同厚度的砂土;

在填料分组槽的第三个区域内先后摊铺不同厚度的AB组填料;

在填料分组槽的第四个区域内先后摊铺不同厚度的级配碎石;

所述粉土的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述砂土的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述AB组填料的厚度分别设置为0.3m、0.4m、0.5m、0.6m;

所述级配碎石的厚度分别设置为0.3m、0.4m、0.5m、0.6m。

进一步的,所述振动碾压值包括VCV、CMV值;

所述CMV是通过对碾压振动轮的竖向加速度信号进行傅里叶变换,其频率谱中的一次谐波与基波的幅值比;所述CMV的计算公式如式(1)所示:

(1)

其中,A0为振动信号基波的傅里叶幅值,A1为振动信号一次谐波的傅里叶幅值,C为常数,一般取300。

进一步的,所述设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性的步骤包括:

步骤S210,通过模拟列车循环荷载作用,监测路基的服役状态参数;

步骤S220,判断所述服役状态参数是否满足要求。

与现有技术相比,本发明有如下有益的技术效果:

(一)针对不同类型、不同状态路基填料,针对性、系统性的提出压实工艺参数,能够实现各种高速铁路路基填料振动压实参数的精确调节,并确定最佳的碾压参数;

(二)面向高速铁路路基智能填筑需求,揭示压路机-土耦合作用机理,测试路基、振动轮的振动响应特性与规律,为提出智能压实指标与评估方法提供技术支撑,并实现压实过程的路基填料与碾压振动轮的动态响应特性的实时检测;

(三)能够模拟高速列车动车荷载,并实现高速铁路路基结构的模拟;

(四)系统测试填料的动力参数,为建立高速铁路的动力学设计提供支撑;

(五)针对高速铁路路基新型式,测试服役性能,评价其适用性;

(六)本发明能够模拟高铁路压路机碾压过程,测试不同填料的碾压过程振动压实响应特性,为构建系统的填料最优碾压参数提供支持;测试新型高铁路基基床结构的动力响应特性,并能够系统测试填料的动力参数为建立高速铁路路基基床动力学设计提供支撑。

附图说明

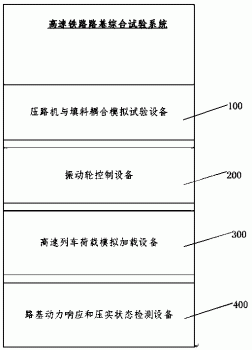

图1是本发明的高速铁路路基综合试验系统示意图;

图2是本发明的反力架现场图;

图3是本发明的动力荷载传递系统示意图;

图4是本发明的高速铁路路基综合试验方法流程图;

图5是本发明的高速铁路路基综合试验方法的流程示意图;

图6是本发明的不同厚度下的填料干密度的曲线图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

本发明的第一方面提供了一种高速铁路路基综合试验系统,如图1所示,

该系统包括压路机与填料耦合模拟试验设备100、振动轮控制设备200、高速列车荷载模拟加载设备300、路基动力响应和压实状态检测设备400。

压路机与填料耦合模拟试验设备100用于模拟压路机振动压实过程,在填料不断振动压实过程中,振动轮与填料的振动响应特性也随之发生变化,通过与填料压实状态建立相关性,从而实现通过检测振动轮与填料的振动响应特性来间接反映填料压实特性,达到高铁路基全覆盖、面式、连续压实检测。

压路机与填料耦合模拟试验设备100包括高速铁路路基试验模型槽和压路机与填料耦合模拟控制平台,高速铁路路基试验模型槽包括填料分组槽、路基模型槽。填料分组槽用于存放不同级配的路基填料,具体的,该填料分组槽可分成五个区域,相邻两个区域之间采用隔离板进行分隔;路基模型槽用于多种型式的高速铁路路基的制作,路基模型槽的尺寸为10m(长)*3m(宽)*5m(高),四周采用刚性约束。压路机与填料耦合模拟控制平台用于设置模拟的碾压振动轮的碾压参数,可根据路基动力响应和压实状态检测设备400获得的振动轮碾压过程中填料压实响应特性自动调整碾压振动轮的碾压参数,以使填料达到最大压密状态。

高速铁路路基试验模型槽用于模拟为足尺高铁路基结构提供空间,在模型槽内进行高铁路基基床填筑,为开展路基填筑压路机与填料耦合试验与新型基床结构验证试验提供支持, 高速铁路路基试验模型槽用于试验填料的填筑和多种型式的高速铁路路基模型的制作。

振动轮控制设备200用于调整多个碾压参数,该碾压参数包括碾压机静压力、激振力(振动频率和振幅)、行驶速度、碾压遍数等,振动轮控制设备可实现上述参数的多级精确可调。振动轮控制设备包括碾压振动轮移动装置、行走装置、振动装置和控制中心平台。碾压振动轮移动装置用于控制碾压振动轮的上下移动;行走装置用于控制碾压振动轮的水平移动;振动装置用于控制碾压振动轮的振动。

高速列车荷载模拟加载设备300,用于模拟高速列车施加于路基结构上的荷载,为分析高速铁路路基结构服役性能与评估结构合理性提供条件。

高速列车荷载模拟加载设备300包括反力架310、作动器320、刚性分配梁系统330,通过作动器320加载来模拟高速列车荷载。如图2、图3所示,反力架310包括横梁311、立柱312、斜撑杆313,立柱312通过螺栓固定在模型槽上。高速列车荷载模拟加载设备300中,轮轨力由作动器320输出,作动器上部与反力架横梁采用螺栓连接,作动器下部与刚性分配梁连接,为了传递和分配列车荷载,同时考虑加载设备的空间及成本,采用短钢轨将轮轨力分配至扣件点,刚性分配梁垂直放置于短钢轨上,短钢轨扣接在扣件点。列车动力荷载传递系统见图3所示。

高速列车荷载模拟加载设备300与实际施工中的高速列车施加于路基结构上的荷载一致。动态荷载采用3阶傅里叶级数拟合:

傅里叶级数中的各系数为:

路基动力响应和压实状态检测设备400,包括加速度传感器410、位移计420、含水率测量装置430、数据处理装置440、密度仪450。该路基动力响应和压实状态检测设备400用于采集路基结构表面及内部状态、振动轮振动响应及路基的压实状态、含水率等信息,为各项研究提供数据支撑。所述加速度传感器(410)用于采集压路机振动轮的加速度信息,所述位移计(420)用于采集压路机的位移信息,所述含水率测量装置(430)用于采集路基填料的含水率信息,所述密度仪(450)用于采集路基填料的密度信息;所述加速度信息、位移信息、含水率信息、密度信息传送到数据处理装置(440),数据处理装置(440)对所述信息进行处理。所述加速度传感器(410)用于采集压路机振动轮与填料的加速度信息。路基动力响应和压实状态检测设备400用于采集路基结构表面及内部动变形、加速度、动应力等动力响应特性参数,并测试振动轮碾压过程中填料的压实状态,填料的压实状态通过测试振动轮与填料的振动响应特性来反映。

本发明的第二方面提供了一种高速铁路路基综合试验方法,所述方法包括如下步骤,如图所示:

步骤S100,获得在设定的填料级配条件下的最优碾压参数。

步骤S110,选定典型级配条件的一组填料;

具体的,所述填料包括粉土、砂土、AB组填料、级配碎石;设定上述填料的级配。

步骤S120,针对选定的一组填料,在路基试验模型槽的填料分组槽的多个区域内分别摊铺某一填料,并在单个区域内先后摊铺不同厚度的某一填料;

具体的,在每个区域内首先摊铺第一厚度的某一填料(每个区域内摊铺的填料不同,即每个区域内各摊铺一种填料,各个区域内同时摊铺的填料的厚度可以相同),进行后续步骤,然后将第一厚度的填料倒出,再摊铺第二厚度的某一填料,同样进行后续步骤

具体的,在填料分组槽的第一个区域内先后摊铺不同厚度的粉土;

具体的,在填料分组槽的第二个区域内先后摊铺不同厚度的砂土;

具体的,在填料分组槽的第三个区域内先后摊铺不同厚度的AB组填料;

具体的,在填料分组槽的第四个区域内先后摊铺不同厚度的级配碎石;

具体的,粉土的厚度可分别设置为0.3m、0.4m、0.5m、0.6m,砂土的厚度可分别设置为0.3m、0.4m、0.5m、0.6m,AB组填料的厚度可分别设置为0.3m、0.4m、0.5m、0.6m,级配碎石的厚度可分别设置为0.3m、0.4m、0.5m、0.6m。也可分别设置为其他的多个不同厚度。

步骤S130, 针对设定的厚度,确定初始的碾压振动轮的碾压参数,所述碾压参数包括振动频率和振幅。

具体的,所述碾压参数包括碾压振动机的静压力、振动频率、振幅、行驶速度、碾压遍数等。 具体的,所述振动频率是15-40HZ范围,振幅是0.5-2mm。

步骤S140,测试每一种填料在每一个厚度条件下,碾压振动轮的每组碾压参数下的振动碾压值直至其稳定。

振动碾压值包括VCV、CMV值。

具体的,连续压实控制是通过分析振动轮在压实过程中的加速度响应特征来获得填料的压实状态。连续压实控制指标CMV是通过对碾压振动轮的竖向加速度信号进行傅里叶变换,以其频率谱中的一次谐波与基波的幅值比来评定被压填料的压实质量。所述CMV的计算公式如式(1)所示:

(1)

其中,A0为振动信号基波的傅里叶幅值,A1为振动信号一次谐波的傅里叶幅值,C为常数,一般取300。

CMV指标认为振动压路机与填料之间发生线性振动,输出线性振动信号,故利用傅里叶变换分析振动信号的频谱特性。随着填料逐渐密实振动信号的畸变程度增大,同时一次谐波幅值逐渐增大,由式(1)可知CMV值也随之增大,以此反映填料压实状态的变化情况。

具体的,在碾压过程中,根据所述初始的碾压参数测得碾压振动轮的振动碾压值VCV、CMV。

具体的,改变碾压振动轮的振幅和频率,得到和多个所述振幅和频率对应的多个稳定振动碾压值。

步骤S150,确定每组碾压参数下的稳定振动碾压值与每一种填料最终碾压密度之间的关系曲线,获得该厚度下的该种填料的最大碾压密度。

具体的,获得稳定的CVC、CMV与填料最终碾压密度之间的关系曲线,分析得出该厚度下的最大碾压密度。

步骤S160,确定每一个厚度与相应厚度下的最大碾压密度之间的关系曲线,获得最终的最大碾压密度。

具体的,如图5所示。

步骤S170,根据所述最终的最大碾压密度,确定所述填料的最优振动碾压参数。

获得最优振动碾压参数,以及得到最优振动碾压参数对应的振动碾压值VCV、CMV。所述振动碾压参数包括摊铺厚度、振动频率、振动幅值。

具体的,所述密度反映压实质量。

S200, 设置高铁路基结构,并根据所述最优碾压参数进行碾压,应用列车载荷模拟系统进行列车载荷模拟,验证高铁路基结构的合理性。

为了确保高速列车荷载模拟加载设备与实际施工中的高速列车施加于路基结构上的荷载一致,动态荷载采用3阶傅里叶级数拟合。

傅里叶级数中的各系数为:

具体的,为进一步研究基床结构的动力学特性,验证最优压实条件下的路基的服役性能,启动列车荷载模拟系统。

步骤如下,如图2所示:

步骤S210,通过模拟列车循环荷载作用,监测路基的服役状态参数。

具体的,所述路基的服役状态参数包括动变形、累计变形、动应力等。

步骤S220,判断所述服役状态参数是否满足要求。

当所述各项监测指标符合要求时,说明该配比填料在给出的压实参数下进行振动压实,其性能可以满足高铁安全运营的要求。

步骤S200进行完毕后,开始压路机与填料耦合模拟试验设备100工作。

综上所述,本发明提供了一种高速铁路路基综合试验系统和方法,其特征在于,所述系统包括:压路机与填料耦合模拟试验设备、振动轮控制设备、高速列车荷载模拟加载设备和路基动力响应和压实状态检测设备;所述压路机与填料耦合模拟试验设备用于模拟压路机振动压实过程;所述振动轮控制设备用于调整多个碾压参数;所述高速列车荷载模拟加载设备用于模拟高速列车施加于路基结构上的荷载;所述路基动力响应和填料压实状态检测设备用于采集路基结构表面动力响应特性参数,并测试振动轮碾压过程中填料的压实状态。本发明能够模拟高铁路压路机碾压过程,测试不同填料的碾压过程振动压实响应特性,为构建系统的填料最优碾压参数提供支持;测试新型高铁路基基床结构的动力响应特性,并能够系统测试填料的动力参数为建立高速铁路路基基床动力学设计提供支撑。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

高速铁路路基综合试验系统和方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0