专利摘要

一种等效椭圆孔设置定向破岩法是选取三个半径相等圆,圆心所在直线方向为设计破裂方向,以两圆心为另一圆直径的两个端点钻取圆得到等效椭圆,向等效椭圆孔内装填静态胀裂剂浆液并封孔,静态胀裂剂浆液发生水化反应凝结形成胀裂剂柱体向孔壁施加径向膨胀压力,使孔周围岩体径向受压应力作用,切向受到拉应力作用,获得椭圆长轴两顶点位置的应力集中系数最大,短轴两顶点位置的应力集中系数最小,随着胀裂剂不断反应,提供的膨胀压力越来越大,实现定向破岩。本发明解决了静态胀裂破岩技术中的定向破岩问题,达到了裂缝定点萌生和定向开裂的目的,提高了破岩效率和石料成材率,实现了控制破裂方向的目的。

说明书

技术领域

本发明涉及一种静态胀裂剂破岩法,尤其是一种用于静态胀裂定向破岩装填胀裂剂的等效椭圆形钻孔设置及其破岩方法。

背景技术

静态胀裂剂的破岩机理是胀裂剂水化反应发生体积膨胀与热膨胀,产生膨胀压力并作用于孔壁,使孔周围被破碎岩体径向受到压应力作用,切向受到拉应力作用。岩石等脆性材料的抗拉强度远小于其抗压强度,当受到的切向拉伸应力超过其抗拉强度时,在孔壁周围萌生裂纹;随着膨胀压力不断增大,裂纹不断扩张直至破裂。静态胀裂破岩技术因具有无振动,无飞石,无冲击波,无噪音,无污染,施工无需审批,操作简单,安全等优越性而在混凝土基础拆除、贵重石材荒料开采和煤矿井下深孔破岩等对安全有较高要求的应用领域不断推广和发展。

静态胀裂破岩技术虽然实现了无声、无振动、无飞石的安全破岩目的,但实际应用中面临的最大问题是破岩方向无法控制,裂纹萌生及发展方向受被破碎岩体本身内部缺陷影响,对被破碎岩体实施静态破岩后往往四分五裂,整形量和成材率较低。混凝土基础拆除要求定向破裂,破碎范围指定,破裂面平整而不影响保留部分继续使用;玉石、花岗岩和大理石等天然贵重石材资源有限,在保护性开采政策要求下,必须实现定向控制开采,提高整形量和成材率;煤矿井下深孔破岩后形成巷道或硐室等工作空间,要求成形规整且按设计方向破岩,不能破坏工作空间围岩的原始完整状态。

因钻孔设备限制,静态胀裂破岩技术实际施工中只能钻取圆形钻孔,圆形钻孔因结构对称而当受到孔内静态胀裂剂水化反应产生的膨胀压力作用时,造成孔周围应力均匀分布,产生破坏的可能性相同,裂纹的最先起裂位置完全由孔外被破碎岩体的不均匀性或原有细微裂隙决定,最初开裂方向是圆孔周围最薄弱的点,裂纹扩展方向不定,具有一定的随机性,可控性很弱。

在公开文献中可以获得公开号为CN 104776765 A的“一种静态爆破聚能装置及其爆破方法”专利,其提高静态破碎效率的方法是在圆形钻孔内放置两块带有劈裂角的圆弧形钢模板,将膨胀压力集中于两劈裂角的尖端,尖端处产生应力集中,劈裂岩体。这种方法存在两个缺点,其一是圆弧形钢模板不可回收利用,造成破岩成本增加;其二是圆弧形钢模板必须与孔径相匹配,圆弧形钢模板半径太大放不入孔内,太小则起不到劈裂作用。

在公开文献中可以获得公开号为CN 105674817 A的“一种用于控制岩石或混凝土破碎模式的方法”专利,该方法通过使用不同类型的导向装置实现控制破碎模式。该方法存在的缺点其一是若岩体未完全破裂,导向装置无法从钻孔内取出,需通过辅助钻孔方式取出导向装置,使得钻孔工作量增加;其二是对于深孔破岩放置刚性导向装置困难。

为了解决静态胀裂破岩技术中的定向破岩问题,实现裂缝定点萌生和定向开裂,提高破岩效率和石料成材率,达到控制破裂方向的目的,迫切需要寻求一种用于静态胀裂破岩技术中实现定向破岩的等效椭圆形钻孔布置及其破岩方法。

发明内容

基于现有静态胀裂破岩所公开和实际应用的现有技术,本发明要解决的具体技术问题是如何通过设置等效椭圆形孔装填静态胀裂剂实现定向破岩,并提供一种等效椭圆孔设置定向破岩法。

实现上述本发明所提供的一种等效椭圆孔设置定向破岩法的具体技术方案如下。

一种等效椭圆孔设置定向破岩法,所述破岩方法是按下列步骤进行的:

(1)圆O1、O2、O3半径相等且为R,R的大小根据被破碎岩体范围、强度硬度因素确定,取值为30~60mm,当被破碎岩体范围较大时取大值;先在被破碎岩体上钻取圆O1和O3,使圆O1和O3相切,且圆心O1和O3所在直线方向为设计破裂方向;

(2)以圆O1和O3的两圆心为圆O2直径的两个端点钻取圆O2,得到等效椭圆O2,点O2为等效椭圆中心,线段AB=4R为等效椭圆长轴;线段CD=2R为等效椭圆短轴,等效椭圆O2的长短轴之比 ;

(3)向等效椭圆孔内装填水灰比为2.5∶7.5搅拌好的静态胀裂剂浆液并封孔,胀裂剂浆液发生水化反应后在等效椭圆形孔内凝结形成胀裂剂柱体;

(4)等效椭圆形钻孔内的胀裂剂柱体发生水化反应体积膨胀与热膨胀向孔壁施加径向膨胀压力,使等效椭圆孔周围岩体径向受到压应力作用,切向受到拉应力作用;

(5)反应t时刻等效椭圆孔上任意点的切向应力和径向应力分别为:

式中, 为等效椭圆孔上任意点的切向应力,MPa; 为等效椭圆孔上任意点的径向应力,MPa; 为t时刻静态胀裂剂向孔壁施加的膨胀压力,MPa;θ为等效椭圆孔上任意点与椭圆中心的连线和椭圆长轴之间的夹角,°;a为等效椭圆长半轴,m;b为等效椭圆短半轴,m;

(6)计算得出,椭圆孔内各点的应力分布不均匀,椭圆长轴两顶点位置的应力集中系数最大,短轴两顶点位置的应力集中系数最小,其余各点的应力集中系数介于长轴和短轴顶点之间;等效椭圆形孔的长短轴之比为2∶1,任意时刻长轴两顶点处的切向拉应力为 ,短轴两顶点处的切向拉应力为 ;

(7)在膨胀压力作用下,等效椭圆孔周围岩体内的裂纹最先在切向拉应力最大点即等效椭圆长轴两顶点位置萌生,即被破碎岩体的起裂点位于等效椭圆孔长轴的两顶点处;

(8)随着胀裂剂不断反应,提供的膨胀压力越来越大,最初在长轴两顶点处萌生的裂纹在环向拉伸应力作用下不断扩张,逐渐加大加深,直至岩体沿等效椭圆孔长轴方向完全破裂;孔周围已产生的裂隙起到卸压作用,在已产生裂隙卸压作用下,孔周围将不再产生其他的裂隙,后续随着膨胀压力逐渐增大,只能使已有裂隙不断扩张开裂,即等效椭圆孔长轴方向就是岩体断裂方向,实现定向破岩;

(9)当被破碎岩体较大需要沿一条直线开裂时,根据被破碎岩体的坚硬程度,间隔适当距离设置多个等效椭圆形钻孔,所有等效椭圆形孔的长轴方向一致且在同一条直线上,在孔内装填胀裂剂实现定向破岩;

(10)当被破碎岩体范围较大或需要切割规则岩块时,设置多排等效椭圆孔,实现等效椭圆孔设置定向破岩。

基于上述技术方案,进一步的附加技术方案如下。

所述等效椭圆孔通过现有圆形钻孔设备,调整三个等大圆形钻孔的位置钻取,长短轴之比为2。

所述长短轴之比为2的等效椭圆长轴顶点处的切向拉应力集中系数是短轴顶点处切向拉应力集中系数的3倍。

所述破岩方向沿等效椭圆孔的长轴方向。

所述定向破岩范围在横排和纵排等效椭圆孔结构范围内。

所述等效椭圆孔产生的单向裂纹长度L与圆O1、O2、O3的半径R、所使用静态胀裂剂的性能及被破碎岩体的坚硬程度有关,通过现场试验确定。

上述本发明所提供的技术方案解决了静态胀裂破岩技术中的定向破岩问题,达到了裂缝定点萌生和定向开裂的目的,提高了破岩效率和石料成材率,实现了控制破裂方向的目的。

与现有技术相比,本发明采用等效椭圆孔,通过现有钻取圆形钻孔的设备钻取,施工方便;通过设置等效椭圆形孔并在孔内装填静态胀裂剂静力破岩,利用等效椭圆孔长轴两顶点处的拉应力集中效应,使钻孔周围裂纹在等效椭圆孔长轴的两个顶点处萌生并沿着等效椭圆孔的长轴方向开裂,使裂纹萌生点和开裂方向人为可控,实现了定向破岩,提高了破岩效率和石料成材率,增强了静态胀裂剂的定向破岩性能,促进了静态胀裂剂静力破岩技术的推广和应用。

附图说明

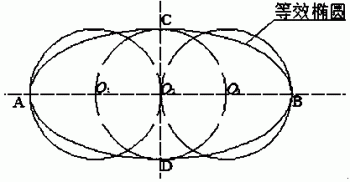

图1是本发明钻取等效椭圆孔时圆O1、O2、O3设置结构示意图。

图2是本发明钻取得到的等效椭圆孔结构示意图。

图3是本发明等效椭圆形孔内凝结形成胀裂剂柱体的结构示意图。

图4是本发明等效椭圆形孔受静态胀裂剂膨胀压力作用的结构示意图。

图5是本发明等效椭圆形孔在静态胀裂剂膨胀压力作用下长轴顶点受力示意图。

图6是本发明等效椭圆形孔在静态胀裂剂膨胀压力作用下短轴顶点受力示意图。

图7是本发明膨胀压力作用下等效椭圆形孔裂纹起裂的结构示意图。

图8是本发明多排等效椭圆孔布置切割规则岩块的结构示意图。

图9是本发明实施例1中被破碎岩块顶面等效椭圆孔布置俯视图。

图10是本发明实施例1中被破碎岩块定向破岩后破裂面形成示意图。

具体实施方式

下面对本发明的具体实施方式作出进一步的说明。

实施上述本发明所提供的一种等效椭圆孔设置定向破岩法,如附图所述,具体破岩方法是按照下列步骤进行的:

步骤一、设置圆为O1、O2、O3,其圆O1、O2、O3的半径相等,且为R,R的大小是根据被破碎的岩体范围大小、强度硬度因素确定,一般取值为30~60mm,当被破碎岩体范围较大时取大值;具体是先在被破碎岩体上钻取圆O1和O3,使圆O1和O3相切,并将圆心O1和O3所在直线的方向设计为破裂方向。

步骤二、以圆O1和O3的两圆心为圆O2直径的两个端点钻取圆O2,得到等效椭圆O2,点O2为等效椭圆中心,线段AB=4R为等效椭圆长轴;线段CD=2R为等效椭圆短轴,等效椭圆O2的长短轴之比为 。

步骤三、采用现有静态胀裂剂浆液,向等效椭圆孔内装填水灰比为2.5∶7.5搅拌好的静态胀裂剂浆液并封孔,胀裂剂浆液在等效椭圆孔内发生水化反应后,在等效椭圆形孔内凝结形成胀裂剂柱体。

步骤四、在等效椭圆形钻孔内的胀裂剂柱体发生水化反应,体积膨胀与热膨胀向孔壁施加径向膨胀压力,使等效椭圆孔周围岩体径向受到压应力作用,切向受到拉应力作用。

步骤五、在反应t时刻后,等效椭圆孔上任意点的切向应力和径向应力分别为:

式中, 为等效椭圆孔上任意点的切向应力,MPa; 为等效椭圆孔上任意点的径向应力,MPa; 为t时刻静态胀裂剂向孔壁施加的膨胀压力,MPa;θ为等效椭圆孔上任意点与椭圆中心的连线和椭圆长轴之间的夹角,°;a为等效椭圆长半轴,m;b为等效椭圆短半轴,m。

步骤六、通过计算得出,椭圆孔内各点的应力分布不均匀,椭圆长轴两顶点位置的应力集中系数最大,短轴两顶点位置的应力集中系数最小,其余各点的应力集中系数介于长轴和短轴顶点之间;且等效椭圆形孔的长短轴之比为2∶1,任意时刻长轴两顶点处的切向拉应力为 ,短轴两顶点处的切向拉应力为 。

步骤七、在等效椭圆孔内,在膨胀压力作用下,等效椭圆孔周围岩体内的裂纹最先在切向拉应力最大点,即等效椭圆孔长轴两顶点位置萌生,被破碎岩体的起裂点位于等效椭圆孔长轴的两顶点处。

步骤八、在等效椭圆孔内,随着胀裂剂不断反应,提供的膨胀压力越来越大,最初在长轴两顶点处萌生的裂纹在环向拉伸应力作用下不断扩张,后逐渐加大加深,直至岩体沿等效椭圆孔长轴方向完全破裂;孔周围已产生的裂隙起到卸压作用,在已产生裂隙卸压作用下,孔周围将不再产生其他的裂隙,后续随着膨胀压力逐渐增大,只能使已有裂隙不断扩张开裂,即等效椭圆长轴方向就是岩体断裂方向,实现定向破岩。

步骤九、当被破碎岩体较大需要沿一条直线开裂时,根据被破碎岩体的坚硬程度,间隔适当距离设置多个等效椭圆形钻孔,所有等效椭圆形孔的长轴方向一致且在同一条直线上,在孔内装填胀裂剂实现定向破岩。

步骤十、当被破碎岩体范围较大或需要切割规则岩块时,设置多排等效椭圆孔,实现等效椭圆孔设置定向破岩。

实现上述具体实施方案时,等效椭圆孔设置定向破岩的等效椭圆孔是采用现有圆形钻孔设备,在钻孔时要调整三个等大圆形钻孔的位置钻取,长短轴之比为2,而且该长短轴之比为2的等效椭圆长轴顶点处的切向拉应力集中系数是短轴顶点处切向拉应力集中系数的3倍,该定向破岩的方向是沿等效椭圆孔的长轴方向破岩,该定向破岩的范围是在横排和纵排等效椭圆孔结构范围内,进一步地,通过实验证明,所实施的等效椭圆孔设置定向破岩的椭圆孔产生的单向裂纹长度L是与圆O1、O2、O3的半径R,实施所使用的静态胀裂剂的性能及被破碎岩体的坚硬程度有关,通过现场试验确定,本领域的技术人员根据具体被破碎岩体的坚硬程度,通过现场试验确定,能够确定并实施。

下面通过具体实施例进一步说明本发明的具体实施方式。

实施例1

我国石材资源丰富,分布很广,石材加工的原料来自矿山,而开采技术对石材的成材率至关重要。石材开采与一般破碎岩石的要求不同,因为石材经开采剥离和进一步加工后直接成为一种工程材料或者装饰材料,要求切割成一定规格的荒料,不伤石质,表面平整度不超过±3cm,且完整性好。为了提高石材的开采价值和有利于板材加工,开采与加工破岩过程中必须实现定向开裂破岩。

因静态胀裂剂不是炸药,破岩过程不产生震动和冲击波,使用安全,无需审批,且不损伤荒料,本发明一种等效椭圆孔设置定向破岩法特别适合于石材矿山企业应用。

某大理石开采厂有一长×宽×高=2m×1m×1m的大理石岩块,使用静态胀裂剂将该岩块定向破岩切割成两块长×宽×高=2m×0.5m×1m的岩块。综合考虑该岩块的岩性和所使用静态胀裂剂的性能,技术人员设计在该岩块顶面中间长度方向0.5m、1m和1.5m处布置三个等效椭圆孔,钻取等效椭圆孔的圆O1、O2、O3半径为0.03m,等效椭圆孔的长轴长为0.12m,短轴长为0.6m,孔深0.95m。钻完孔后,将孔内的石粉吹洗干净,按水灰比2.5:7.5配置静态胀裂剂浆液并依次装满三个等效椭圆孔,用铁丝振捣排气,使静态胀裂剂浆液填充密实。反应1~2小时后,三个等效椭圆孔的长轴顶点处有裂纹萌生,随着孔内胀裂剂水化反应不断进行,已萌生的裂纹逐渐张开张大,岩块内发出明显的胀裂声,孔口周围其余位置并未有裂纹萌生。待反应8小时后,整个岩块沿着三个等效椭圆孔的长轴轴心面开裂,开裂面的不平整度小于2cm,达到了定向光面破岩的要求。

一种等效椭圆孔设置定向破岩法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0