专利摘要

一种实时监测氧化皮的除鳞系统,属于金属板带材无酸除鳞技术领域,特证是:包括有氧化皮智能予测系统、缺陷检测系统、中心系统、水射流控制系统和生产数据,所述氧化皮智能预测系统是结合轧制工艺的参数和板材成分预测氧化皮的成分和厚度,传输至中心系统;所述缺陷检测系统,是在水射流除鳞前,使用超声波检测仪检测板材表面氧化皮及内部缺陷,形成缺陷分布3D图,反馈至中心系统;所述中心系统是根据氧化皮智能预测系统和缺陷检测系统所提供的数据资料计算氧化皮的表面和界面局部断裂韧性和断裂能,为水射流控制系统提供合理的除鳞方案;根据水射流控制系统提供的方案调整水射流喷嘴喷射角度和喷射压力。优点是实时监测氧化皮,根据氧化皮成分、厚度、缺陷调整除鳞策略,既实现了连续生产,又保障了钢材表面质量。

权利要求

1.一种实时监测氧化皮的除鳞系统,其特证在于:包括有氧化皮智能系统(1)、缺陷检测系统(2)、中心系统(3)、水射流控制系统(4)和生产数据(5);

所述氧化皮智能预测系统(1)是结合轧制工艺的参数和板材成分预测氧化皮的成分和厚度,传输至中心系统(3);

所述缺陷检测系统(2)是在水射流除鳞前,使用超声波检测仪(6)检测板材表面氧化皮及内部缺陷,形成实时3D图像(9)反馈至中心系统(3);

所述中心系统(3)是根据氧化皮智能预测系统(1)和缺陷检测系统(2)所提供的数据资料计算氧化皮的表面和界面局部断裂韧性,为水射流控制系统(4)提供合理的除鳞方案;

上述断裂韧性的计算公式为:

c——是嵌入式物理缺陷的尺寸

根据水射流控制系统(4)提供的方案调整水射流喷嘴喷射角度和喷射压力。

说明书

技术领域

本发明属于金属板带材无酸除鳞技术领域,具体涉及一种实时监测氧化皮的除鳞系统。

背景技术

在轧制生产中,由于板材常常暴露于高温高湿的环境中,因此表面不可避免的形成氧化皮,而氧化皮一方面会影响后续加工的钢材表面质量,另一方面,由于氧化皮质地坚硬,会加速轧辊的磨损,因此,除鳞是轧制生产中的必备工序,但是由于钢材在轧制生产中的环境复杂,氧化皮的成分和力学性质很难确定,严重影响无酸除鳞的效率。

针对热轧中形成的氧化皮,水射流是去除的有效手段,而目前水射流压力大小、喷射角度等确定依靠的是试验和经验确定,很容易造成除鳞不净或过量去除等问题。

发明内容

本发明目的是提供一种实时智能监测氧化皮的除鳞系统,为水射流参数选择提供数据支撑,确保精确除鳞。

本发明是这样实现的,其特证是:包括有氧化皮预测系统1、缺陷检测系统2、中心系统3、水射流控制系统4和生产数据5:

所述氧化皮预测系统1是结合轧制工艺的参数和板材成分预测氧化皮的成分和厚度,传输至中心系统3;

所述缺陷检测系统2是在水射流除鳞前,用超声波检测仪6检测板材表面氧化皮及内部缺陷,形成实时3D图9像反馈至中心系统3;

所述中心系统3是根据氧化皮预测系统1和缺陷检测系统2所提供的数据资料计算氧化皮的表面和界面局部断裂韧性,为水射流控制系统4提供合理的除鳞方案。

上述断裂韧性的计算公式为:

——氧化铁皮的断裂韧性

——氧化物的杨氏模量

c——嵌入式物理缺陷的尺寸

—— 描述氧化物物理缺陷类型对失效影响的附加系数。

水射流控制系统4根据中心系统3提供的方案调整水射流喷嘴喷射角度和喷射压力。

本发明的优点及有益效果是:可以实时监测氧化皮,根据实时氧化皮成分、厚度、缺陷调整除鳞策略,既实现了连续生产,又保障了钢材表面质量。

附图说明

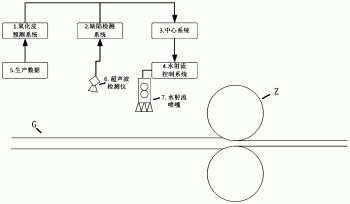

图1为氧化皮智能检测系统流程图一

图2为氧化皮智能检测系统流程图二

图3为氧化皮预测系统工作原理图

图4为缺陷检测系统工作原理图

图5为中心系统工作原理图

图中 1—氧化皮预测系统 2—缺陷检测系统 3—中心系统

4—水射流控制系统5—生产数据 6—超声波检测仪

7 —水射流喷嘴 8—氧化皮模型 9—缺陷分布3D图

10—除鳞区域 Z—轧辊 G—钢坯

10a—a区 10b—b区10c—c区

10c1—c1区 10c2—c2区。

具体实施方式

下面结合附图对本发明做进一步的诠释

如图1示,包括有:氧化皮预测系统1、缺陷检测系统2、中心系统3、水射流控制系统4和生产数据5,其中,生产数据5输入氧化皮预测系统1,生产数据5包括有热轧钢材型号、生产道次、轧制温度、湿度、压下量;

如图3所示为氧化皮预测系统工作原理图,将生产数据5分为主要成分11和生产工艺、环境12,通过主要成分11得到氧化皮主要成分13,然后从弹性模量数据库14中得到弹性模量15;通过生产工艺、环境12结合氧化皮厚度数据库16得到氧化皮厚度17;最后将弹性模量15和氧化皮厚度17导入氧化皮模型8,并传输至中心系统。

如图4所示为缺陷检测系统2工作原理图,通过超声波检测仪6检测的信号,从信号中提取缺陷位置节点信息18以及提取缺陷尺寸19绘制缺陷分布3D图9,将缺陷分布3D图传输至中心系统3。关于缺陷尺寸的选择:在厚度方向优先选取大缺陷尺寸计算;在长度方向优先选取小缺陷尺寸计算。

如图5所示为中心系统工作原理图,中心系统3将得到的氧化皮模型8和缺陷分布3D图9结合,判断缺陷尺寸变化20是否大于3μm,当缺陷尺寸变化20小于3μm则不调整水射流压强;当缺陷尺寸变化20大于3μm时,则中心系统划分除鳞区域10并计算区域断裂韧性21,结合水射流压强数据库22来调整水射流压强23,并通过水射流控制系统4实现对水射流压强的控制。

缺陷检测系统2布置于水射流喷嘴7前方位,与超声波检测仪6连接,超声波检测仪6用以检测钢材表面氧化皮缺陷。

如图2所示,氧化皮预测系统1根据输入的生产数据5生成氧化皮模型8,氧化皮模型8包含氧化皮的厚度、成分信息,氧化皮预测系统1将所得到的氧化皮模型8传输至中心系统3。

缺陷检测系统2根据超声波检测仪6反馈的检测信息得到缺陷分布3D图9,包含缺陷尺寸、分布信息,缺陷检测系统2将缺陷分布3D图9反馈至中心系统3。

我们以2mm厚的Q235钢板生产为例,做进一步的阐释,首先将Q235的生产数据5导入氧化皮预测系统1,氧化皮预测系统1会根据所得到的生产数据5得到氧化皮模型8:常温下主要成分为Fe3O4与Fe的混合物,以Fe3O4为主,厚度为14μm。并将氧化皮模型8传输至中心预测系统3。

超声波检测仪6实时检测Q235钢坯氧化层缺陷,并将检测结果传输至缺陷检测系统2,缺陷检测系统2根据实时检测到的缺陷分布和大小形成缺陷分布3D图9,并传输至中心系统3。

中心系统3结合氧化皮模型8和缺陷分布3D图9根据缺陷尺寸大小差异以及水射流喷嘴7的缺陷分布3D图9划分除鳞区域10,x方向为钢材前进方向。

在除鳞区域10中,10a、10b、10c整行分别为并排三个水射流喷头的有效除鳞区域,各喷嘴间实行并联控制。

根据公式

得到该区域氧化皮的断裂韧性

式中

——氧化铁皮的断裂韧性

——氧化物的杨氏模量

c——是嵌入式物理缺陷的尺寸

—— 描述氧化物物理缺陷类型对失效影响的附加系数。

以图2中c区域为例,区域c包括c1和c2两个区域,当水射流喷嘴从区域c1进入区域c2时,由于两个区域的孔洞尺寸相差较大,导致氧化层的断裂韧性相差较大,中心系统3会根据c1、c2两个区域不同的断裂韧性分配不同的除鳞压力,当c区域的喷嘴去除完毕c1氧化皮进入区域c2时, c区域喷嘴会改变压强,以满足c2区域的除鳞条件。

中心系统3将除鳞方案发送至水射流控制系统4,水射流控制系统4以中心系统3的方案控制水射流喷嘴7进行除鳞。

一种实时监测氧化皮的除鳞系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0