专利摘要

本发明涉及一种锰合金生产技术,具体为一种金属锰或锰合金的凝固粒化成型工艺。解决现有锰合金生产铸造技术中存在的锰合金钉破碎时颗粒不规则、粉末率高的问题。工艺,包括原料的熔化,将熔化后的金属液浇模,金属液在浇模前经过电磁场搅拌。在磁场搅拌下,在浇铸温度的条件下,磁力使正在凝固的金属液产生涡流运动,或者说使金属液的流动至少产生紊流效应,打碎了枝晶,获得有利的结晶结构。现有技术在生产过程中会产生15%的粉末率,再回收时要耗能。本发明所述工艺改进后得到的产品在铸型的边缘会有粉末产生,约有2%粉末率。极大地降低了损耗。

权利要求

1、一种金属锰或锰合金的凝固粒化成型工艺,包括原料的熔化,将熔化后的金属液浇模,其特征在于:金属液在浇模前经过电磁场搅拌处理。

2、根据权利要求1所述的金属锰或锰合金的凝固粒化成型工艺,其特征在于:金属液浇模过程中使用电磁场搅拌结晶器。

3、根据权利要求1所述的金属锰或锰合金的凝固粒化成型工艺,其特征在于:磁场强度可以控制在0.04t到0.11t之间。

说明书

技术领域技术领域

本发明涉及一种锰合金生产技术,具体为一种金属锰或锰合金的凝固粒化成型工艺。

技术背景背景技术

铁合金是一个传统的原料型基础工业,是钢铁工业的重要组成部分。锰合金是铁合金中主要的一种原料,锰(Mn)是银白色脆性金属,在地壳中分布较广,密度(20℃)为7.40g/cm3,熔点为1244℃。锰的生产主要是采用电硅热法冶炼。锰是脆性金属,不能单独作结构材料使用。主要以铁合金形态用作炼钢脱氧剂和添加剂,也是良好的脱硫剂。每吨粗钢平均消耗锰6Kg左右。金属锰则是优质钢和铜、镍、铝、镁等合金的脱氧剂和添加剂。钢中加锰可起细化结晶组织的作用,并因形成碳化物而提高强度,所以锰合金广泛用于结构钢、钢轨钢、弹簧钢等方面。锰还在不锈钢中部分代替镍(如Cr18Mn8Ni5);含锰13%的奥氏体型高锰耐磨钢具有极好的耐磨性能。故有无锰不成钢之说。

但因锰合金是一种中间金属产品,绝大部分用作再次熔炼金属的原料,所以在使用及运输时有一定的形状要求(由诸如厂商、用户、物料性能及经济价值等决定)。目前,所有的生产厂家采用传统锭模浇铸工艺,其流程为:首先将烧好的铁水通过炉眼(出铁口)经铁水槽浇灌入铁水包内,其次用行车将铁水包吊起,利用密度将渣铁分离,将包内铁水倒装入锭模即可,最后待静冷后,即可将铸好的模块送入粉碎车间进行破碎、筛分,而后装袋、出售。这是因其本身脆性所决定的必然的常规工序。在这些过程中有7-10%的锰合金变成了金属粉末,需要再回炉重熔,这是一个很大的消耗或损失,且在破碎的过程中消耗许多的人力、物力,且生产效率低,污染大、劳动条件极差。产生此现象的主要原因是锰的脆性决定的。目前从国内外资料检索来看,尚未发现有人在做锰合金的粒化与成型工作,虽然国外有些厂家在硅铁、铬铁生产中做了许多实用性的研究,但锰合金粒化方面仍然是空白。中国的锰合金产量约为近千万吨,仅此一道工序,每年将占用大量的人力资源、且其工业粉尘对人体也是非常有害的,而且手工破碎与筛分的效率也是很低的。所以若能成功进行锰或锰合金的机械化粒化生产,将是铁合金行业的一大突破,所带来的经济效益将是巨大的。

发明内容发明内容

本发明为了解决现有锰合金生产铸造技术中存在的锰合金钉破碎时颗粒不规则、粉末率高的问题而提供了一种金属锰或锰合金的凝固粒化成型工艺。

本发明是由以下技术方案实现的,一种金属锰或锰合金的凝固粒化成型工艺,包括原料的熔化,将熔化后的金属液浇模,金属液在浇模前经过电磁场搅拌处理。

锰在浇铸后的碎裂,主要是因其性脆而有应力所致。应力来源主要是相变应力与温度应力。锰有α、β、γ三种结晶构型。在常温下α型稳定,高温下β型稳定;α+β型的锰质硬而性脆,故降温时有晶型转变会有很大内应力。

因为应力有三种:按其作用区域的大小分有:

第一类:宏观应力。在宏观尺寸范围内存在并保持平衡的应力。

第二类:微观应力。它存在于一个晶粒或几个晶粒内,在晶粒尺寸范围内保持平衡的应力。从金属物理可知,各个晶粒所受的切应力与取向因子成正比。若此切应力略大于临界内应力,则晶粒会产生塑性变性。结果引起晶粒内部其它晶粒也产生内应力,这种应力在几个晶粒间存在并保持平衡。

第三类:超微观应力。它是存在与几个原子或几千个原子内并保持平衡的应力。例如,间隙原子与溶剂原子间存在的应力。

对锰合金而言,主要引起破裂的应力应当是第二类微观应力。因为第一类宏观应力可以通过尺寸和调整来消除,而第二类应力恰好在晶粒大小范围内,对应着相变时晶粒尺寸的变化而起作用,故应当尽可能将它消除掉,而第三类也将在同时会降至最小。

故在其结晶凝固时,可采用磁场搅拌结晶的方法,使其晶粒不能长大成树枝状晶,使其晶粒的取向有规律性,使第二类内应力减至最小而不会引起自然开裂。

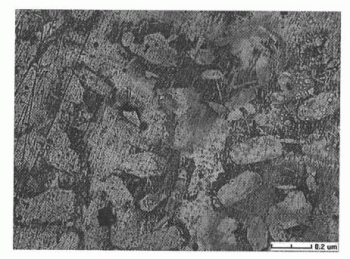

由实验观察知,金属锰锭在自然冷却时开裂的温度在400-150度之间。如图2所示,是在自然冷却后的金相照片,可以看到自然结晶后晶粒的取向与晶粒的形状,基本上是树枝状晶。这样的晶粒最后是全部开裂的。如图3是在采用电磁搅拌冷却后的显微结构。可看到内部的晶粒主要为椭圆状的,已经最大限度地使应力集中的条件减至最低了,这种晶粒是最理想的。破碎颗粒化非常容易。

在磁场搅拌下,在浇铸温度的条件下,磁力使正在凝固的金属液产生涡流运动,或者说使金属液的流动至少产生紊流效应,打碎了枝晶,获得有利的结晶结构。现有技术在生产过程中会产生15%的粉末率,再回收时要耗能。本发明所述工艺改进后得到的产品在铸型的边缘会有粉末产生,约有2%粉末率。极大地降低了损耗。

附图说明附图说明

图1为电磁场搅拌结晶器的结构示意图

图2是在锰锭自然冷却后的金相照片

图3是在锰锭经本工艺处理冷却后的金相照片

图4线圈排列示意图

图5磁力线分布示意图

图6为实现本工艺流程的装置结构简图

具体实施方式具体实施方式

一种金属锰或锰合金的凝固粒化成型工艺,包括原料的熔化,将熔化后的金属液浇模,金属液在浇模前经过电磁场搅拌,实际生产中一般采用旋转电磁场。旋转电磁场发生装置的产生是本领域技术人员容易实现的,例如专利号为CN93208691.8公开的一种旋转电磁场发生装置。

图1为本发明中使用的电磁场搅拌结晶器结构示意图,结构包括熔液流道1,熔液流道外设有冷却水套2,熔液流道外还设有产生磁场的线圈3,电磁场搅拌结晶器下方为传送皮带机4,电磁场搅拌结晶器和传送皮带之间还设有铸模。图4为产生磁场的线圈布置示意图。采用三相两极通电线圈,在空间对称排列以建立一个旋转的磁场,金属锰或锰合金熔液穿磁场流过。因只有一对磁极,所以磁场转速高,磁力线可以贯穿整个线圈内腔如图5所示。磁场恰好对流过其中的金属液起作用,电源采用工频电。

图6表示了电磁搅拌结晶器6在使用时的工艺位置,连接一个调压器5,根据生产的实际情况,电流在30A左右,电压为100-150V,磁场强度可以控制在0.04t到0.11t范围之内即能到起到搅拌作用。通电时间在20-30分钟左右,即可完成生产任务,此时间为正常工作时间即全部金属熔液经铸模机7流到皮带机上的时间。

首先将烧好的金属锰或锰合金熔液通过炉眼(出液口)经铁水槽浇灌入铁水包内,其次用行车将铁水包吊起,利用密度将渣铁分离,将包内熔液倒入中间包,第三,再次用行车将中间包吊起,将包内熔液浇入铁水槽内,通过落差控制熔液在铁水槽中的流动速度,使熔液通过铁水槽流入电磁搅拌结晶器内;最后熔液通过电磁搅拌结晶器经磁化,流到皮带机上的铸模中。铸模粒化成型后的产品形状由模具来决定,按铸模的形状,一般为30-50mm大小的锥体形,或根据用户的要求而定。(国标是8Kg)。最后浇铸成的产品均为30~50mm的椎体形。客户使用时无需再次进行精碎加工。

金属锰或锰合金的凝固粒化成型工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0