专利摘要

本实用新型具体涉及一种合金表面快速纳米化的装置,属于喷丸机设备技术领域,所要解决的技术问题是提供一种将合金块体零部件表面的组织快速纳米化的装置,采用的技术方案为:样品固定于喷丸机的样品台上,反应仓的上端设置有排气管,反应仓的一侧壁上设置有氢气进口和氩气进口,真空管的一端与反应仓连通,真空管的另一端与抽真空设备连通,反应仓的内壁上还固定有加热管、冷却水管、压力计和温度计;本实用新型将喷丸机结构进行改造,将喷丸技术与氢化‑脱氢(HDDR)技术结合,通过喷丸轰击产生的应力累积,有效降低HDDR所需的较高的氢气压力,减少氢气的用量,降低安全隐患。

权利要求

1.一种合金表面快速纳米化的装置,其特征在于,包括:氢气进口(1)、氩气进口(2)、喷丸机(3)、排气管(4)、真空管、加热管(10)和冷却水管(11),样品(12)固定于所述喷丸机(3)的样品台(13)上,所述喷丸机(3)的出丸口(14)朝向所述样品(12),所述出丸口(14)与所述喷丸机(3)反应仓(15)的内壁固定,所述反应仓(15)的上端设置有所述排气管(4),所述反应仓(15)的一侧壁上设置有氢气进口(1)和氩气进口(2),所述氢气进口(1)的进气端与反应仓(15)外侧的氢气源连通,所述氩气进口(2)的进气端与反应仓(15)外侧的氩气源连通,所述真空管的一端与反应仓(15)连通,所述真空管的另一端与抽真空设备连通,所述反应仓(15)的内壁上还固定有加热管(10),所述加热管(10)用于加热所述反应仓(15),所述反应仓(15)的内壁上还固定有蛇形的所述冷却水管(11),所述冷却水管(11)用于冷却反应仓(15),所述反应仓(15)内还固定有压力计和温度计。

2.根据权利要求1所述的一种合金表面快速纳米化的装置,其特征在于,合金表面快速纳米化的装置还包括:氮气进气管(9),所述氮气进气管(9)贯穿反应仓(15)的仓壁,所述氮气进气管(9)的出口端设置于所述样品台(13)下方,所述氮气进气管(9)的出口端与所述反应仓(15)内壁固定,所述氮气进气管(9)的另一端与液氮源连通。

3.根据权利要求1或2所述的一种合金表面快速纳米化的装置,其特征在于,所述真空管包括:低真空管和高真空管,所述低真空管的一端与所述反应仓(15)连通,所述低真空管的另一端与罗茨旋片式真空泵连通,所述高真空管的一端与所述反应仓(15)连通,所述高真空管的另一端与扩散泵连通,所述低真空管和高真空管上分别设置有低真空阀(5)和高真空阀(6)。

说明书

技术领域

本实用新型属于喷丸机设备技术领域,具体涉及一种合金表面快速纳米化的装置。

背景技术

喷丸机可以高速运动的弹丸流对合金表面进行冲击而使表面产生塑性循环应变层,由此导致该层的显微组织发生有利的变化并使表层引入残余压应力场,表层的显微组织和残余压应力场是提高零件的疲劳断裂和应力腐蚀断裂抗力的两个强化因素,其结果使零件的可靠性和耐久性获得提高,飞机、机车、汽轮机等机械中的一些重要零部件,如弹簧、轴、齿轮、连杆、叶片、轮毂等承受循环交变载荷,容易发生疲劳断裂失效,喷丸强化工艺是提高机器零部件疲劳寿命最为有效的手段之一,这样可以扩展合金的应用范围,但是,现有的喷丸机对合金块状零部件进行处理时,并不能将零部件有效的纳米化,仅仅可以实现合金组织的亚微米化,晶粒的平均尺寸约为200nm,且纳米层较薄,平均厚度约为20μm,其性能满足不了产品的应用要求。

实用新型内容

本实用新型克服了现有技术存在的不足,提供了一种将合金块体零部件表面的组织快速纳米化的装置,不仅将晶粒粒径有效的纳米化,还可以有效提高纳米层的厚度,提高合金的比刚度、比强度和耐蚀性。

为了解决上述技术问题,本实用新型采用的技术方案为:一种合金表面快速纳米化的装置,包括:氢气进口、氩气进口、喷丸机、排气管、真空管、加热管和冷却水管,样品固定于所述喷丸机的样品台上,所述喷丸机的出丸口朝向所述样品,所述出丸口与所述喷丸机反应仓的内壁固定,所述反应仓的上端设置有所述排气管,所述排气管用于排出所述反应仓内的气体,所述反应仓的一侧壁上设置有氢气进口和氩气进口,所述氢气进口的进气端与反应仓外侧的氢气源连通,所述氩气进口的进气端与反应仓外侧的氩气源连通,所述真空管的一端与反应仓连通,所述真空管的另一端与抽真空设备连通,所述反应仓的内壁上还固定有加热管,所述加热管用于加热所述反应仓,所述反应仓的内壁上还固定有蛇形的所述冷却水管,所述冷却水管用于冷却反应仓的炉壁及所述反应仓内的气体,所述反应仓内还固定有压力计和温度计。

合金表面快速纳米化的装置还包括:氮气进气管,所述氮气进气管贯穿反应仓的仓壁,所述氮气进气管的出口端设置于所述样品台下方,所述氮气进气管的出口端与所述反应仓内壁固定,所述氮气进气管的另一端与液氮源连通。

所述真空管包括:低真空管和高真空管,所述低真空管的一端与所述反应仓连通,所述低真空管的另一端与罗茨旋片式真空泵连通,所述高真空管的一端与所述反应仓连通,所述高真空管的另一端与扩散泵连通,所述低真空管和高真空管上分别设置有低真空阀和高真空阀。

所述喷丸机包括:仓盖、视窗、碎屑出口和电机,所述仓盖用于取放样品,所述视窗固定于所述喷丸机的一侧壁上,所述视窗用于观察所述反应仓内的情况,所述反应仓的下方设置有碎屑出口,所述碎屑出口用于排出反应处理过程中产生的碎屑,所述电机固定于所述喷丸机的上端,所述电机的输出轴与样品台底部连接,所述电机用于驱动样品台转动。

一种合金表面快速纳米化的方法,包括以下步骤:

1)将合金块体样品固定在反应仓的样品台上,封闭仓盖;

2)喷丸及氢化-歧化(HD)处理:将氢气和氩气按照1:3~1:6的流速比例向反应仓进行配气,反应仓的压力为1~6MPa、温度为445~455℃条件下,将合金块体样品进行喷丸及氢化-歧化处理;

3)喷丸及脱氢-再复合(DR)处理:反应仓的压力为2.0×10-4~7.0×10-4Pa真空度下、温度为445~455℃条件下,将合金块体样品进行喷丸及脱氢-再复合处理,即得表面纳米化合金。

所述步骤2)具体包括以下步骤:

a)抽取低真空:首先打开反应仓内的冷却水管,然后打开低真空阀,将反应仓压力抽至5±0.5Pa真空状态;

b)抽取高真空:关闭低真空阀,打开高真空阀,将反应仓压力抽至2.0×10-4~7.0×10-4Pa;

c)充入氢气、氩气:打开氢气源和氩气源,将氢气和氩气按照1:3~1:6的流速比例向反应仓进行配气,根据理想气体状态方程计算反应仓压力为1~6MPa,并打开工作区通风系统和氢气监测报警仪,待反应仓压力达到1~6MPa工作压力时,关闭氢气源和氩气源;

d)加热:关闭冷却水管,打开反应仓的加热管,先将反应仓温度升至145~155℃,耗时8~12mins,然后将温度继续升高至345~355℃,耗时8~12mins,最后将温度继续升高至445~455℃,耗时2~4mins;

e)保温保压条件下喷丸及氢化-歧化(HD)处理:在反应仓压力1~6MPa、温度445~455℃条件下,对样品进行喷丸处理,处理时间为0.5~12h;

f)样品喷丸及氢化-歧化(HD)处理完成后,关闭喷丸系统和加热管,进行样品冷却;

g)反应仓排气;

h)出料及封装:打开氩气源阀门,向反应仓内充入氩气至1标准大气压,打开反应仓仓盖,取出样本,采用聚乙烯袋封装样品并抽至真空,然后放入真空干燥箱保存;

i)关机;

所述步骤3)具体包括以下步骤:

a)抽取低真空:首先打开反应仓内的冷却水管,然后打开低真空阀,将反应仓压力抽至5±0.5Pa真空状态;

b)抽取高真空:关闭低真空阀,打开高真空阀,将反应仓压力抽至2.0×10-4~7.0×10-4Pa;

c)加热:关闭冷却水管,打开反应仓的加热管,先将反应仓温度升至145~155℃,耗时8~12mins,然后将温度继续升高至345~355℃,耗时8~12mins,最后将温度继续升高至445~455℃,耗时2~4mins;

d)在保温条件下喷丸及脱氢-再复合(DR)处理:在温度445~455℃条件下,对样品进行喷丸处理,处理时间0.5~6h,在此过程中高真空阀处于打开状态,对反应仓持续进行抽取真空,保持反应仓压力2.0×10-4~7.0×10-4Pa,确保样品中释放的氢气被及时排出反应仓;

e)样品喷丸及脱氢-再复合(DR)处理完成后,关闭喷丸系统和加热管,进行样品冷却;

f)出料及封装:打开氩气源阀门,向反应仓内充入氩气至1标准大气压,打开反应仓仓盖,取出样本,采用聚乙烯袋封装并抽至真空,然后放入真空干燥箱保存;

g)关机。

所述合金块体样品为镁合金块体。

所述排气步骤为:当反应仓温度降至50℃以下时,开启反应仓排气阀,当反应仓压力达到150KPa时,关闭反应仓排气阀,打开真空阀将反应仓抽至真空加速排气。

所述样品冷却步骤具体为:打开冷却水管对炉体及反应仓进行冷却,开启氮气进气管上的阀门对样品进行骤冷处理;

所述关机步骤为:密封反应仓,将反应仓压力抽至5±0.5Pa真空状态。

所述氩气源的流速为10~50KPa。

合金表面快速纳米化的方法还包括初始块体样品的前处理步骤,所述初始块体样品的前处理步骤为:原始的合金块体样品置入无水乙醇经超声清洗15mins以去除表面油污;依次使用600目、1000目、2000目、3000目金刚石砂纸、氧化镁乙醇溶液为研磨剂对样品氢化-脱氢目标面打磨,抛光处理以消除表面划痕,再次分别经过无水乙醇和丙醇超声清洗30mins,置于滤纸上吹干后迅速将块体样品转移至反应仓。

所述低压抽真空设备采用罗茨旋片式真空泵。

所述高压抽真空设备采用扩散泵,扩散泵使用前打开其加热器进行预热,预热时间30~60mins。

所述加热管为微波加热管。

本实用新型与现有技术相比具有以下有益效果。

一、本实用新型将喷丸机结构进行改造,将喷丸技术与氢化-脱氢(HDDR)技术结合,通过喷丸轰击产生的应力累积,有效降低HDDR所需的较高的氢气压力,减少氢气的用量,降低安全隐患,并且提高了块体零部件表面纳米晶层的厚度,其厚度达到40~60μm,晶粒尺度为10~30nm,有效提高合金的比刚度、比强度和耐蚀性。

二、本实用新型设计有加热管,在反应的过程中,先将反应仓温度升至145~155℃,耗时8~12mins,然后将温度继续升高至345~355℃,耗时8~12mins,最后将温度继续升高至445~455℃,耗时2~4mins,对反应仓进行由慢到快的加热方式,更有利于样品表面纳米化层的形成。

三、本实用新型设置有快速降温系统,打开冷却水管对反应仓进行冷却,开启氮气进气管上的阀门对样品进行快速冷却处理,这样有利于已经形成的纳米层保持已有的状态,防止慢速降温造成的纳米层结构的损坏。

四、本实用新型利用喷丸轰击的机械能、钢丸和合金高速碰撞摩擦的内能提供HDDR工艺所需的合金基体和氢反应的活化能,并加速氢的迁移和扩散,加快反应进程,可以将合金块体零部件表面组织快速纳米化,提高了工作效率。

附图说明

下面结合附图对本实用新型做进一步的说明。

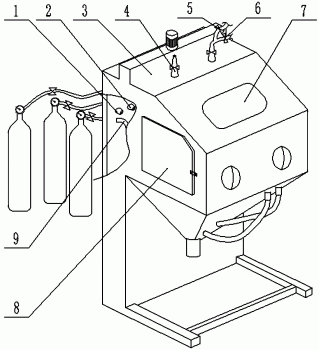

图1为本实用新型合金表面快速纳米化装置的结构示意图。

图2为本实用新型合金表面快速纳米化装置的内部结构示意图。

图中:1为氢气进口,2为氩气进口,3为喷丸机,4为排气管,5为低真空阀,6为高真空阀,7为视窗,8为仓盖,9为氮气进气管,10为加热管,11为冷却水管,12为样品,13为样品台,14为出丸口,15为反应仓。

具体实施方式

下面结合具体实施例做进一步的说明。

一种合金表面快速纳米化的装置,包括:氢气进口1、氩气进口2、喷丸机3、排气管4、真空管、加热管10和冷却水管11,样品12固定于所述喷丸机3的样品台13上,所述喷丸机3的出丸口14朝向所述样品12,所述出丸口14与所述喷丸机3反应仓15的内壁固定,所述反应仓15的上端设置有所述排气管4,所述排气管4用于排出所述反应仓15内的气体,所述反应仓15的一侧壁上设置有氢气进口1和氩气进口2,所述氢气进口1的进气端与反应仓15外侧的氢气源连通,所述氩气进口2的进气端与反应仓15外侧的氩气源连通,所述真空管的一端与反应仓15连通,所述真空管的另一端与抽真空设备连通,所述反应仓15的内壁上还固定有加热管10,所述加热管10用于加热所述反应仓15,所述反应仓15的内壁上还固定有蛇形的所述冷却水管11,所述冷却水管11用于冷却反应仓15的炉壁及所述反应仓15内的气体,所述反应仓15内还固定有压力计和温度计。

合金表面快速纳米化的装置还包括:氮气进气管9,所述氮气进气管9贯穿反应仓15的仓壁,所述氮气进气管9的出口端设置于所述样品台13下方,所述氮气进气管9的出口端与所述反应仓15内壁固定,所述氮气进气管9的另一端与液氮源连通。

所述真空管包括:低真空管和高真空管,所述低真空管的一端与所述反应仓15连通,所述低真空管的另一端与罗茨旋片式真空泵连通,所述高真空管的一端与所述反应仓15连通,所述高真空管的另一端与扩散泵连通,所述低真空管和高真空管上分别设置有低真空阀5和高真空阀6。

所述喷丸机3包括:仓盖8、视窗7、碎屑出口和电机,所述仓盖8用于取放样品,所述视窗7固定于所述喷丸机3的一侧壁上,所述视窗7用于观察所述反应仓15内的情况,所述反应仓15的下方设置有碎屑出口,所述碎屑出口用于排出反应处理过程中产生的碎屑,所述电机固定于所述喷丸机3的上端,所述电机的输出轴与样品台13底部连接,所述电机用于驱动样品台13转动。

一种合金表面快速纳米化的方法,包括以下步骤:

1)将合金块体样品固定在反应仓的样品台上,封闭仓盖;

2)喷丸及氢化-歧化(HD)处理:将氢气和氩气按照1:3~1:6的流速比例向反应仓进行配气,反应仓的压力为1~6MPa、温度为445~455℃条件下,将合金块体样品进行喷丸及氢化-歧化处理;

3)喷丸及脱氢-再复合(DR)处理:反应仓的压力为2.0×10-4~7.0×10-4Pa真空度下、温度为445~455℃条件下,将合金块体样品进行喷丸及脱氢-再复合处理,即得表面纳米化合金。

所述步骤2)具体包括以下步骤:

a)抽取低真空:首先打开反应仓内的冷却水管,然后打开低真空阀,将反应仓压力抽至5±0.5Pa真空状态;

b)抽取高真空:关闭低真空阀,打开高真空阀,将反应仓压力抽至2.0×10-4~7.0×10-4Pa;

c)充入氢气、氩气:打开氢气源和氩气源,将氢气和氩气按照1:3~1:6的流速比例向反应仓进行配气,根据理想气体状态方程计算反应仓压力为1~6MPa,并打开工作区通风系统和氢气监测报警仪,待反应仓压力达到1~6MPa工作压力时,关闭氢气源和氩气源;

d)加热:关闭冷却水管,打开反应仓的加热管,先将反应仓温度升至145~155℃,耗时8~12mins,然后将温度继续升高至345~355℃,耗时8~12mins,最后将温度继续升高至445~455℃,耗时2~4mins;

e)保温保压条件下喷丸及氢化-歧化(HD)处理:在反应仓压力1~6MPa、温度445~455℃条件下,对样品进行喷丸处理,处理时间为0.5~12h;

f)样品喷丸及氢化-歧化(HD)处理完成后,关闭喷丸系统和加热管,进行样品冷却;

g)反应仓排气;

h)出料及封装:打开氩气源阀门,向反应仓内充入氩气至1标准大气压,打开反应仓仓盖,取出样本,采用聚乙烯袋封装样品并抽至真空,然后放入真空干燥箱保存;

i)关机;

所述步骤3)具体包括以下步骤:

a)抽取低真空:首先打开反应仓内的冷却水管,然后打开低真空阀,将反应仓压力抽至5±0.5Pa真空状态;

b)抽取高真空:关闭低真空阀,打开高真空阀,将反应仓压力抽至2.0×10-4~7.0×10-4Pa;

c)加热:关闭冷却水管,打开反应仓的加热管,先将反应仓温度升至145~155℃,耗时8~12mins,然后将温度继续升高至345~355℃,耗时8~12mins,最后将温度继续升高至445~455℃,耗时2~4mins;

d)在保温条件下喷丸及脱氢-再复合(DR)处理:在温度445~455℃条件下,对样品进行喷丸处理,处理时间0.5~6h,在此过程中高真空阀处于打开状态,对反应仓持续进行抽取真空,保持反应仓压力2.0×10-4~7.0×10-4Pa,确保样品中释放的氢气被及时排出反应仓;

e)样品喷丸及脱氢-再复合(DR)处理完成后,关闭喷丸系统和加热管,进行样品冷却;

f)出料及封装:打开氩气源阀门,向反应仓内充入氩气至1标准大气压,打开反应仓仓盖,取出样本,采用聚乙烯袋封装并抽至真空,然后放入真空干燥箱保存;

g)关机。

所述合金块体样品为镁合金块体。

所述排气步骤为:当反应仓温度降至50℃以下时,开启反应仓排气阀,当反应仓压力达到150KPa时,关闭反应仓排气阀,打开真空阀将反应仓抽至真空加速排气。

所述样品冷却步骤具体为:打开冷却水管对炉体及反应仓进行冷却,开启氮气进气管上的阀门对样品进行骤冷处理;

所述关机步骤为:密封反应仓,将反应仓压力抽至5±0.5Pa真空状态。

所述氩气源的流速为10~50KPa。

合金表面快速纳米化的方法还包括初始块体样品的前处理步骤,所述初始块体样品的前处理步骤为:原始的合金块体样品置入无水乙醇经超声清洗15mins以去除表面油污;依次使用600目、1000目、2000目、3000目金刚石砂纸、氧化镁乙醇溶液为研磨剂对样品氢化-脱氢目标面打磨,抛光处理以消除表面划痕,再次分别经过无水乙醇和丙醇超声清洗30mins,置于滤纸上吹干后迅速将块体样品转移至反应仓。

所述低压抽真空设备采用罗茨旋片式真空泵。

所述高压抽真空设备采用扩散泵,扩散泵使用前打开其加热器进行预热,预热时间30~60mins。

所述加热管为微波加热管。

上述实施方式仅示例性说明本实用新型的原理及其效果,而非用于限制本实用新型。对于熟悉此技术的人皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

一种合金表面快速纳米化的装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0