专利摘要

一种自驱动型液态金属机器及其应用,在特定温度及浓度的NaOH溶液,HCl溶液,Na2CO3溶液或NaCl溶液等强电解质离子溶液中滴加镓或镓铟或镓铟锡或镓铟锡锌合金的液态金属,然后将铝片粘附在液态金属上发生化学反应及电化学腐蚀,产生气泡及释放化学能,将化学能转化为动能以驱动自身运动;此驱动力可以使得液态金属自行运动而不需要外部能量的介入,也可驱动如小型转子等进行运动,还可用于输送液体,为小型泵或者小型混合器提供动力;使得机器的驱动可不再依赖于外界能量的供给,极大简化了机器的设计,填补了自体供应能量驱动物体运动的空白,具有广阔的应用前景;本发明将极大促进柔性机器人与柔性驱动机器的设计以及微流道芯片技术等的进步。

权利要求

1.一种自驱动型液态金属机器,其特征在于:包括预设浓度的加热到20-90℃的水溶液(1),放置于水溶液(1)中的液态金属材料(2),置于液态金属材料(2)上的铝片(3);使用时,将水溶液(1)置于驱动对象的通道中或容器中,相应的,将液态金属材料(2)置于驱动对象的通道的凹槽中或粘附在驱动对象上,铝片(3)与水溶液(1)进行电化学腐蚀反应,随着反应的加快,液态金属材料(2)获得足够的驱动力,即可前行;所述水溶液(1)采用强电解质离子溶液中的一种或多种溶液的混合,浓度在0.2mol/L~0.5mol/L范围内;所述液态金属材料(2)采用在室温条件下具有流动性的液态金属或合金材料。

2.根据权利要求1所述的一种自驱动型液态金属机器,其特征在于:所述水溶液(1)采用NaOH溶液、HCl溶液、Na2CO3溶液或NaCl溶液中的一种或多种溶液的混合。

3.根据权利要求1所述的一种自驱动型液态金属机器,其特征在于:所述液态金属材料(2)采用镓或镓铟或镓铟锡或镓铟锡锌合金,通过不同的配比使其在室温下呈液体状态。

4.根据权利要求1所述的一种自驱动型液态金属机器,其特征在于:所述驱动对象的通道包括环形通道,U形通道,Z形通道,Y形通道或直形通道。

5.权利要求1至4任一项所述的自驱动型液态金属机器应用于驱动小型转子运动,其特征在于:将水溶液(1)倒入容器中,并将小型转子置于容器中,在小型转子主体部分辐射出的每根辐条末端位置同一侧粘贴一小铜片,将预设量的液态金属材料(2)滴加在小铜片上,利用液态金属的侵蚀特性,待液态金属材料(2)附着在铜片上后,用镊子夹取小片的铝片(3),将铝片(3)与液态金属材料(2)接触,在水溶液(1)与液态金属材料(2)的共同作用下,铝片(3)开始发生化学反应,产生气泡,驱动小型转子的转动。

6.权利要求1至4任一项所述的自驱动型液态金属机器应用于驱动小型泵系统运动,其特征在于:将水溶液(1)注入小型泵系统回路(6)中,将液态金属材料(2)注入小型泵系统回路(6)用于容纳液态金属材料(2)的凹槽中,然后将铝片(3)贴在与小型泵系统回路(6)相连的一侧液态金属材料(2)表面上进行反应,铝片(3)产生气泡且液态金属材料(2)局部自转,带动回路中的溶液流动以输送液体,形成泵系统;改变铝片(3)粘附位置,将其贴在与小型泵系统回路(6)相连的另一侧液态金属材料(2)表面上即可改变小型泵系统输送溶液的方向。

7.权利要求1至4任一项所述的自驱动型液态金属机器应用于驱动小型混合器运动,其特征在于:将水溶液(1)注入小型混合器(7)环形回路槽道及Y形槽道其中一个分支中,Y形槽道另外两条通道内分别填充所需混合的两种溶液,将液态金属材料(2)注入小型混合器(7)的Y形通道中心交叉凹槽处,将铝片(3)贴在液态金属材料(2)表面上,铝片(3)粘附位置与水溶液(1)相接触以便产生反应驱动液态金属材料(2)运动,以此输送液体并将两种溶液进行混合。

说明书

技术领域

本发明涉及自动供应能量驱动运动技术领域,具体涉及一种自驱动型液态金属机器及其应用。

背景技术

自动驱动微型机器有着广阔且诱人的应用前景,其不需要外部的供能即可完成使命。这样的微型机器也称微型马达或者微型机器人正被广泛加以研究,它们在药物递送、环境治理、离子探测等方面的应用中扮演着极为重要的角色。其中,生物马达通过所摄入的食物合成ATP等生物能量存储单元,然后利用自发分解储能单元产生的能量来维持自身的运动。这一高效的能量转换模式激发了人们设计制作人工合成的自动驱动机器的灵感。现今已有各种人工合成的微型机器相继被研制出,研究者还深入探讨了这类机器的实际应用功能。然而,这些机器仍存在诸多问题需要进一步改进,才可望提升其应用价值。例如,许多现已研制的微型机器虽可以自主运动,但其运动轨迹多为随机的,因此运动的可控性需要提升,以适应实际功能上的需要。此外,微型机器常设计成微纳尺度下的颗粒(多为球形或棒状)以便于减小驱动自身运动所需的动力,但这种纳观尺寸问题会极大的限制了机器携载能量原料的能力,导致其运动寿命一般仅为数秒到数分钟,而寿命过短会使得其只能完成简单易实现的使命,对于需要持续时间稍长或复杂度高一些的任务,则显力不从心。再者,自动驱动的速度与机器的尺寸大小密切相关,而微型机器自动驱动运动的速度相对于自身尺寸来说很快(每秒可达200身长),但其绝对速度实际上很小,多在几十微米每秒的量级。设想,运动物体前进1m需要一个多小时的时间,必然会丧失很多重要价值。

为解决微型机器所面临的诸多问题,增加机器的尺寸是一种可行的方法。将微纳米尺度下的微型机器尺寸增加到毫米/厘米量级,可以有效解决其运动寿命短及绝对运动速度低的问题。但是,增加机器的尺寸,势必需要增加其驱动力。许多研究采用外部供能的方法,如借助于外电场、电磁场、温度梯度场等将外部能量转化为机械能来提供足够的动力,但是对外部能源的依赖性使小型机器不再具有自主供能驱动的真实意义。

因此,若能实现一种自动驱动机器的装置,将极大拓展小型机器在外部能量不便于介入时的应用范围。本发明提供一种可行的自动驱动机器及其制造方法。在此基础上,本发明设计了一系列相关实际应用,以说明其实际应用价值。这种小型自动驱动机器的相关技术从未见于文献和专利。

发明内容

为了克服上述现有技术存在的问题,本发明的目的在于提供一种自驱动型液态金属机器及其应用,本发明使得机器的驱动可不再依赖于外界能量的供给,具有广阔的应用前景。

为达到上述目的,本发明采取的主要技术方案如下:

一种自驱动型液态金属机器,包括预设浓度的加热到20-90℃的水溶液1,放置于水溶液1中的液态金属材料2,置于液态金属材料2上的铝片3;使用时,将水溶液1置于驱动对象的通道中或容器中,相应的,将液态金属材料2置于驱动对象的通道的凹槽中或粘附在驱动对象上,铝片3与水溶液1进行电化学腐蚀反应,随着反应的加快,液态金属材料2获得足够的驱动力,即可前行;所述水溶液1采用强电解质离子溶液中的一种或多种溶液的混合,浓度在0.2mol/L~0.5mol/L范围内;所述液态金属材料2采用在室温条件下具有流动性的液态金属或合金材料。这里,值得指出的是,铝片3也可用其他金属材料代替,如锌片等,前提是能与液态金属发生腐蚀反应作用。

所述水溶液1采用NaOH溶液、HCl溶液、Na2CO3溶液或NaCl溶液中的一种或多种溶液的混合。

所述液态金属材料2采用镓或镓铟或镓铟锡或镓铟锡锌合金,通过不同的配比使其在室温下呈液体状态。

所述驱动对象的通道包括环形通道,U形通道,Z形通道,Y形通道或直形通道。

所述的自驱动型液态金属机器应用于驱动小型转子运动,将水溶液1倒入容器中,并将小型转子置于容器中,在小型转子主体部分辐射出的每根辐条末端位置同一侧粘贴一小铜片,将预设量的液态金属材料2滴加在小铜片上,利用液态金属的侵蚀特性,待液态金属材料2附着在铜片上后,将铝片3与液态金属材料2接触,在水溶液1与液态金属材料2的共同作用下,铝片3开始发生化学反应,产生气泡,驱动小型转子的转动。

所述的自驱动型液态金属机器应用于驱动小型泵系统运动,将水溶液1注入小型泵系统回路6中,将液态金属材料2注入小型泵系统回路6用于容纳液态金属材料2的凹槽中,然后将铝片3贴在与小型泵系统回路6相连的一侧液态金属材料2表面上进行反应,铝片3产生气泡且液态金属材料2局部自转,带动回路中的溶液流动以输送液体,形成泵系统;改变铝片3粘附位置,将其贴在与小型泵系统回路6相连的另一侧液态金属材料2表面上即可改变小型泵系统输送溶液的方向。

所述的自驱动型液态金属机器应用于驱动小型混合器运动,将水溶液1注入小型混合器7环形回路槽道及Y形槽道其中一个分支中,Y形槽道另外两条通道内分别填充所需混合的两种溶液,将液态金属材料2注入小型混合器7的Y形通道中心交叉凹槽处,将铝片3贴在液态金属材料2表面上,铝片3粘附位置与水溶液1相接触以便产生反应驱动液态金属材料2运动,以此输送液体并将两种溶液进行混合。

本发明使得机器的驱动可不再依赖于外界能量的供给,且机器的设计简单易行,填补了自体供应能量驱动物体运动的空白,具有极大的自主能动性,更为重要的是选用的材料具有柔性、流动性及适形化特点,扩展了机器的应用范围,具有广阔的应用前景。本技术的发展将极大推动柔性机器人与柔性驱动机器的设计以及微流道芯片技术等的发展。

附图说明

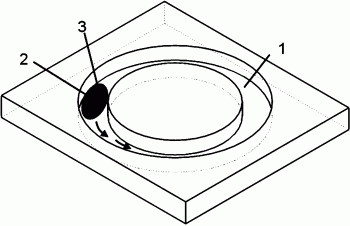

图1是自驱动型液态金属机器在环形通道内运动示意图。

图2是自驱动型液态金属机器驱动小型水平转子运动示意图。

图3是自驱动型液态金属机器驱动小型竖直转子运动示意图。

图4是自驱动型液态金属机器驱动小型泵系统回路中溶液输送示意图。

图5是自驱动型液态金属机器驱动小型混合器中溶液混合示意图。

具体实施方式

下面结合附图和实施例对本发明作更详细的说明。

本发明一种自驱动型液态金属机器,包括预设浓度的加热到20-90℃的水溶液1,放置于水溶液1中的液态金属材料2,置于液态金属材料2上的铝片3;使用时,将水溶液1置于驱动对象的通道中或容器中,相应的,将液态金属材料2置于驱动对象的通道的凹槽中或粘附在驱动对象上,铝片3与水溶液1进行电化学腐蚀反应,铝片3吸附在液态金属材料2上,反应速度加快,随着反应的加快,液态金属材料2获得足够的驱动力,即可前行;所述水溶液1采用强电解质离子溶液中的一种或多种溶液的混合,浓度在0.2mol/L~0.5mol/L范围内;所述液态金属材料2采用在室温条件下具有流动性的液态金属或合金材料。

作为本发明的优选实施方式,所述水溶液1采用NaOH溶液、HCl溶液、Na2CO3溶液或NaCl溶液中的一种或多种溶液的混合。溶液的浓度会影响驱动的速度,此溶液可在铝与液态金属形成原电池后加快腐蚀铝,以发生氧化还原反应提供驱动能量。溶液浓度大致在0.2mol/L~0.5mol/L范围内,溶液的浓度会极大影响驱动性能:浓度过低电化学反应较慢会导致动力不足,浓度过高反应过快会严重影响运动的持续时间长。溶液的温度对驱动性能的影响也很大,温度越高驱动越快。

作为本发明的优选实施方式,所述液态金属材料2采用镓或镓铟或镓铟锡或镓铟锡锌合金,通过不同的配比使其在室温下呈液体状态,便于取用。

作为本发明的优选实施方式,所述驱动对象的通道包括环形通道,U形通道,Z形通道,Y形通道或直形通道。通道的形状可以根据要求设计,而一条通道的尺寸变化则与液态金属材料2在驱动力作用下的变形能力有关,过小则会阻碍液态金属向前运动。

实施例1:

如图1所示,本实施例以环形通道内自驱动型液态金属机器自动驱动其自身运动为例进行描述。

1.配置特定浓度的水溶液1,将水溶液1水浴升温至60℃以加快液态金属驱动的开启,然后将其注入到环形通道内。

2.用注射器将一定量的液态金属材料2注入到环形通道内,然后用镊子夹取一小片铝片3置于水溶液1中,并将铝片3与液态金属材料2接触,使得铝片3与水溶液1进行电化学腐蚀反应。接触一定时间后铝片3吸附在液态金属材料2上,反应速度加快,随着反应的加快,液态金属材料2获得足够的驱动力,即可前行。

实施例2:

如图2所示,本实施例以自驱动型液态金属机器液态金属驱动小型水平转子4运动为例进行描述。

1.配置的特定浓度的水溶液1,将水溶液1水浴升温至60℃左右,然后将水溶液1倒入容器中。

2.并将小型水平转子4置于容器中。

3.将一定量的液态金属材料2滴加在水平转子4所贴的铜片上,利用液态金属的侵蚀特性,几分钟后液态金属附着在铜片上。

4.用镊子夹取小片的铝片3,将铝片3与液态金属材料2接触,在水溶液1与液态金属材料2的共同作用下,铝片3开始发生化学反应,产生气泡,并在水平方向上驱动小型水平转子4的转动。

实施例3:

如图3所示,本实施例以自驱动型液态金属机器驱动小型竖直转子5运动为例进行描述。

1.配置的特定浓度的水溶液,将水溶液水浴升温至60℃左右,然后将溶液2倒入容器中,并将小型竖直转子5置于容器中。

2.将一定量的液态金属材料2滴加在转子所贴的铜片上,利用液态金属的侵蚀特性,几分钟后液态金属材料2附着在铜片上。

3.用镊子夹取小片的铝片3,将铝片3与液态金属材料2接触,在水溶液1与液态金属材料2的共同作用下,铝片3开始发生化学反应,产生气泡,并在竖直方向上驱动小型竖直转子5的转动。

上述实施例2和实施例3的小型转子是用聚甲基丙烯酸甲酯(PMMA)、聚乳酸(PLA)或ABS树脂材料加工而成。转子分为水平转子及竖直转子两种。转子主要含三个组成部分:①转子的主体部分;②转子的支撑部分;③转子动力部分。转子的主体部分可以设计为十字交叉或米字交叉的对称形状。对于支撑部分,水平转子可将交叉中心粘接一个玻璃套管,其支撑部分采用一根细玻璃棒插入套管中,并将锡玻璃棒固定在一个底座上;竖直转子可以将交叉中心穿孔插入一个玻璃套管,再将一根细玻璃棒水平插入玻璃套管中,玻璃棒两端置于两边的支架上,形状类似于水车,中心部位即为其转轴,转轴架在两侧支架上。转子的动力部分则是将主体部分辐射出的每根辐条末端位置同一侧先粘贴一小片铜片,用于装载粘附液态金属以提供驱动力

实施例4:

如图4所示,本实施例以自驱动型液态金属机器驱动自身运动以输送溶液形成小型泵系统6为例进行描述。

1.配置的特定浓度的水溶液1,将水溶液1水浴升温至60℃左右,然后将溶液用注射器注入所述的小型泵系统回路6中。

2.将液态金属材料2置于回路中用于容纳液态金属的位点即凹槽处,将铝片3贴在与回路相连的一侧液态金属表面上进行反应,铝片3产生气泡且液态金属材料2局部自转,带动回路中的溶液流动以输送液体,形成泵系统。改变铝片3粘附位置,将其贴在与回路相连的另一侧液态金属材料2表面上即可改变泵系统输送溶液的方向。

上述小型泵系统5为用聚乳酸(PLA)或ABS树脂材料,采用3-D打印机打印出闭合回路槽道,回路中包括一个用于容纳液态金属材料2且限制液态金属材料2往前运动的位点即凹槽。

实施例5:

如图5所示,本实施例以自驱动型液态金属机器驱动自身运动以混合溶液形成小型混合器7为例进行描述。

1.配置的特定浓度的水溶液1,将水溶液1水浴升温至60℃左右,然后将水溶液1用注射器注入所述的小型混合器7环形回路槽道及Y形槽道其中一个分支中。

2.小型混合器7中的Y形三条通道中另外两条通道内分别填充所需混合的两种溶液。

3.将一定量的液态金属材料2注入混合器的Y形通道中心交叉位点即凹槽处,将铝片3贴在液态金属材料2表面上,铝片3粘附位置与水溶液1相接触以便产生反应驱动液态金属材料2运动,以此输送液体并将两种液体进行混合。

所述的小型混合器7是用聚乳酸(PLA)或ABS树脂材料,采用3-D打印机打印出一个混合连通回路槽道。此槽道包含一个环形槽道,环形槽道内部设计一个Y形槽道,Y形槽道的三个开口处于环形槽道相连并相通。Y形槽道中心交叉处设计一个用于容纳液态金属材料1并限制其往前运动的位点即凹槽。

对于实施例1,液态金属材料2的用量对其自发运动性能有很大的影响。液态金属用量过小时,其运动方向对外界干扰很敏感,稍有振动等不平衡的力很有可能改变运动的方向,使得液态金属碰撞环形回路的壁侧,轨迹不再是单纯的沿着环形回路做圆周运动,甚至会反向运动。当液态金属在通道内的尺寸与通道的宽度相当时,其可借助通道两侧壁保持自身的平衡,运动方向很稳定,一直绕着环形回路做圆周运动。进一步加大液态金属的用量时,自身所需要提供的能量也需要相应加大,此时可能会引起动力不足而无法驱动液态金属前行。

对于实施例1~5,水溶液的类型及浓度也将会极大影响液态金属驱动的性能。对于所选取的水溶液的类型,实验证实含硫酸根的离子溶液不易触发液态金属的自动驱动,主要是铝在硫酸根离子溶液中的腐蚀反应速度较慢,反应效率过低引起的。当水溶液为强碱性或强酸溶液,如NaOH溶液,HCl溶液等时,铝片将较快粘附在液态金属上,自发驱动会较易进行,原因是铝片自身可溶于这一类溶液中,其与液态金属的粘附使得铝片电位负移,组成原电池发生电化学腐蚀,反应更快。相应地,这一类溶液的浓度不可过高,不然过快的化学反应将导致铝片消耗很快,影响机器或驱动器的寿命。当水溶液为其它常用溶液时,触发液态金属自发运动的时间会长一些。主要原因是铝片表面的钝化层不能直接依赖与水溶液反应进行去除,而是需要先通过液态金属的侵蚀脆化,使钝化层出现多处裂缝,直至铝单质与溶液直接接触后才能进行反应。

对于实施例1~5,所选取的水溶液的温度设定为60℃,这是为了增强自发驱动的效果。水溶液的温度较高时,所发生的化学反应速度将会加快,单位时间内释放的化学能也将增大,进而转化的动能将增多,所以能够提供更大的驱动力。实验已证实在其他条件都给定的情况下,水溶液的温度升高将一方面缩短了触发自发运动所需的时间,另一方面可加快自发运动的速度,也可驱动更大的液态金属机器自发运动。若条件允许,可以将整个驱动过程都置于一个温度高于室温的环境中,则机器的驱动效率将大大增加,并实现更大尺度机器的设计。

对于实施例1~5,铝片的尺寸与用量也将会影响驱动性能。铝片与水溶液接触面积增加时,会加大化学反应面积,因而单位时间内释放的化学能增加,可提供较大的驱动力。铝片与水溶液接触面积过小时,化学反应面积的减少使得单位时间内化学能的释放减小,易造成动力不足而无法驱动液态金属运动。机器的寿命主要由发生的化学反应速率及铝的用量决定。反应速率快会加快铝的消耗,而铝的用量过大则会增加系统的尺寸,从而增加驱动的阻力。

对于实施例2~5,液态金属材料2的用量与其系统的设计有关。对于小型转子系统,能容纳液态金属的量与所粘结的铜片的尺寸相关,且液态金属与铜合并能粘附的液态金属的量有限,多余的液态金属会在重力的作用下脱离铜片。对于小型泵系统和小型混合器7,液态金属材料2的用量与容纳液态金属的位点的尺寸有关。液态金属在位点内,其尺寸略小于位点的尺寸,过大将会完全阻断水流而无法输送溶液,过小则会降低输送液体的效率。

最后需要进行说明的是,以上所提出的基于液态金属2和铝3组成原电池发生电化学反应及化学反应释放化学能转化为动能进而自动驱动自身系统或其它物体进行运动的实施例仅用于说明本技术可以使用的方案,并非仅限于这几种案例。尽管本发明中对三种实施例进行了详细的说明,但是自动化控制系统领域的技术人员都应当理解,对本发明使用液态金属进行自动驱动运动或带动其它物体运动的技术方案进行修改或者同等替换,都未脱离本技术方案的精神范围,都应当涵盖在本发明的权利要求范围当中。

一种自驱动型液态金属机器及其应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0