专利摘要

本发明公开了一类三维内联通多孔微纳结构及其增材制造方法,该结构内涵包括三维周期性孔结构、孔内含有量子点纳米颗粒、结构具有从微纳尺度到宏观可见尺度的完整性,其制备原理为一类新颖的多级次的组装方法,即从微米和纳米尺度的微球自组装、后续的填充、层层增材制造和去除微球等过程,最终得到从具有周期性微纳结构到宏观可见块体的一类分等级尺度结构。本发明增材制造三维内连通多孔微纳结构的方法不仅可以增强结构的强度,还可以改善结构的光学性能,使其产生特殊的荧光特性。

权利要求

1.一种三维内连通多孔微纳结构,其特征在于:包括核壳微球和间隙填充颗粒,所述核壳微球在三维空间呈周期性分布,所述间隙填充颗粒填充在各核壳微球的接触缝隙中,所述核壳微球直径为100纳米到500微米,所述间隙填充微粒的粒径范围为5纳米到199微米,所述间隙填充微粒的粒径是核壳微球直径的1%-30%。

2.根据权利要求1所述三维内连通多孔微纳结构,其特征在于:所述核壳微球包括内核和包覆在内核外的外壳,所述内核材质为金属硫化物、金属硒化物或金属氧化物,所述外壳材质为二氧化硅、聚苯乙烯或聚甲基丙烯酸甲酯,所述内核直径不小于3纳米,并且与核壳微球体积比为3%-70%。

3.根据权利要求1所述三维内连通多孔微纳结构,其特征在于:所述核壳微球以体心立方、面心立方或密堆六方结构在三维空间内分布,其球形度大于90%,所述多孔微纳结构在宏观三维空间中各向尺寸均大于5毫米。

4.根据权利要求1所述三维内连通多孔微纳结构,其特征在于:所述间隙填充颗粒材质为硫化镉、硫化亚铜、硫化铜、硫化锌、硫化铅、硫化银、硫化亚铁、硫化铁、四氧化三铁、三氧化二铁、氧化锌、二氧化钛、氧化锆、氧化铈、钛酸钡、硒化镉或硒化铅。

5.增材制造权利要求1所述三维内连通多孔微纳结构的方法,其特征在于,包括以下步骤:

1)、制备核壳微球和间隙填充颗粒;

2)、配制核壳微球溶体及间隙填充颗粒溶体;

3)、向增材制造设备中注入核壳微球溶体,所述核壳微球经自组装、液体蒸发后形成周期性排列的核壳微球层;

4)、向增材制造设备注入间隙填充颗粒溶体,所述间隙填充颗粒填入核壳微球层的间隙内形成微纳结构薄层;

5)、重复步骤3)和4)得到所述三维内连通多孔微纳结构。

6.根据权利要求5所述制造三维内连通多孔微纳结构的方法,其特征在于:还包括对步骤5)所得三维内连通多孔微纳结构进行干燥烧结的步骤。

7.根据权利要求5或6所述制造三维内连通多孔微纳结构的方法,其特征在于:所述步骤5)后还包括去除核壳微球或者去除核壳微球外壳的步骤。

8.根据权利要求5所述增材制造三维内连通多孔微纳结构的方法,其特征在于:步骤1)采用斯多布法(音译 )或无皂乳液聚合法制备核壳微球。

9.根据权利要求5所述增材制造三维内连通多孔微纳结构的方法,其特征在于:步骤2)配制核壳微球液和间隙填充颗粒液所用溶剂为去离子水或乙醇,其中核壳微球的质量浓度为5%到50%,间隙填充颗粒液的质量浓度为10%到90%。

10.根据权利要求5所述制备三维内连通多孔微纳结构的方法,其特征在于:控制步骤3)核壳微球溶体的注入量,使得单次所得核壳微球层的厚度为100nm-2μm,控制步骤4)间隙填充颗粒溶体的注入量,使得单次所得微纳结构薄层厚度不超过单次所得核壳微球层。

说明书

技术领域

本发明属于涉及一种微纳结构,特别涉及一种三维内连通多孔微纳结构及利用增材制造技术制造该多孔微纳结构的方法。

背景技术

三维周期内连通多孔微纳结构是一类分等级的微观精细结构,其结构符合几大基本特征:内部多孔且互相连通、孔排列具有周期性、孔尺寸具有分等级的特性。这类材料的研究涉及到拓扑学、材料学、化学、物理学等多学科交叉,研究内容涉及到其材料组成、结构和性能三大方面。三维周期内连通纳米多孔结构材料基于自身物质及结构两个方面的变化将会产生许多有趣而特殊的物理性质,如:周期结构对光的调制作用(如:多重散射效应、慢光子效应、光学禁带等)、结构比表面积的增大、孔内物质输运过程的变化等。这里提到的物质的变化是指多孔结构骨架的组成材料种类、数量及复合方式等,而所谓结构的变化则包括孔尺寸、孔周期性、孔堆积方式、孔连通性等。三维周期内连通纳米多孔结构基于其物质、结构及特殊物理性质等,可广泛应用于传感器、光学器件、催化反应器、微生物反应器、电池电极材料、特殊结构部件材料、药物输运等领域。

牺牲模板法是制备内连通多孔微纳结构的常用方法,该方法所制备材料的微观复杂结构较为精细、周期性可以保证较好。然而,该方法制备得到的材料易成薄膜、难成块体,目前报道的块体尺度大多在毫米级别,个别能做到厘米量级的报道却显示出体系微观结构周期的混乱化,失去了人工制备对其微结构有效控制的目的。不仅如此,该方法得到的材料的结构稳定性还容易出现问题,使得材料在催化、传感、光、电等很多领域的应用受到限制。导致这些问题的原因有两点:1、大体量下的自组装容易出现模板的各类结构缺陷;2、大块体在填充过程中很容易出现外部堵塞内部填不满的情况,这样的情况下所制备得到的三维周期内连通纳米多孔不仅失去了微结构可控性,还会出现严重的结构缺陷,甚至是坍塌。

因此,牺牲模板法制备三维周期内连通纳米多孔结构块体材料面临着一个难题,即:如何对微纳尺度上的微观结构进行精确控制和精细化设计,同时又把块体尺度增大?制备工艺的滞后使得这一对立问题显得突出,造成该材料应用和发展的局限。申请人对这一领域进行研究,希望寻求一种简单而普适的方法路线将这两个对立面统一起来,发展微观结构更加精细复杂化的三维周期内连通纳米多孔结构块体材料制备方法,从而可以为其进行更广泛的应用性研究提供支持。此外,受到方法学的限制,三维周期内连通纳米多孔结构材料在物质组成与设计方面也有很多难以克服的壁垒,如何实现这一体系的结构物质设计丰富化也具有很大的挑战性。如能实现该材料在物质组成上的丰富化将非常有利于扩展其功能化,甚至是复合功能化应用。

增材制造技术(又称三维打印技术)基于数字化模拟,通过对材料的层层累积来完成结构的搭建,其运行机制是一类具有普适性的方法学。

发明内容

有鉴于此,本发明的目的在于提供一种三维内连通多孔微纳结构及其增材制造方法。

为达到上述目的,本发明提供如下技术方案:

一种三维内连通多孔微纳结构,包括核壳微球和间隙填充颗粒,所述核壳微球在三维空间呈周期性分布,所述间隙填充颗粒填充在各核壳微球的接触缝隙中,所述核壳微球直径为100纳米到500微米,所述间隙填充微粒的粒径范围为5纳米到199微米,所述间隙填充微粒的粒径是核壳微球直径的1%-30%。

优选的,所述核壳微球包括内核和包覆在内核外的外壳,所述内核材质为金属硫化物、金属硒化物或金属氧化物,所述外壳材质为二氧化硅、聚苯乙烯或聚甲基丙烯酸甲酯,所述内核直径不小于3纳米,并且与核壳微球体积比为3%-70%。

优选的,所述核壳微球以体心立方、面心立方或密堆六方结构在三维空间内分布,其球形度大于90%,所述多孔微纳结构在宏观三维空间中各向尺寸均大于5毫米。

优选的,所述间隙填充颗粒材质为硫化镉、硫化亚铜、硫化铜、硫化锌、硫化铅、硫化银、硫化亚铁、硫化铁、四氧化三铁、三氧化二铁、氧化锌、二氧化钛、氧化锆、氧化铈、钛酸钡、硒化镉或硒化铅。

增材制造所述三维内连通多孔微纳结构的方法,包括以下步骤:

1)、制备核壳微球和间隙填充颗粒;

2)、配制核壳微球溶体及间隙填充颗粒溶体;

3)、向增材制造设备中注入核壳微球溶体,所述核壳微球经自组装、液体蒸发后形成周期性排列的核壳微球层;

4)、向增材制造设备注入间隙填充颗粒溶体,所述间隙填充颗粒填入核壳微球层的间隙内形成微纳结构薄层;

5)、重复步骤3)和4)得到所述三维内连通多孔微纳结构。

进一步,还包括对步骤5)所得三维内连通多孔微纳结构进行干燥烧结的步骤。

进一步,所述步骤5)后还包括去除核壳微球或者去除核壳微球外壳的步骤。

进一步,步骤1)采用斯多布法(音译 )或无皂乳液聚合法制备核壳微球。

进一步,步骤2)配制核壳微球液和间隙填充颗粒液所用溶剂为去离子水或乙醇,其中核壳微球的质量浓度为5%到50%,间隙填充颗粒液的质量浓度为10%到90%。

进一步,控制步骤3)核壳微球溶体的注入量,使得单次所得核壳微球层的厚度为100nm-2μm,控制步骤4)间隙填充颗粒溶体的注入量,使得单次所得微纳结构薄层厚度不超过单次所得核壳微球层。

本发明的有益效果在于:本发明提供了增材制造三维内连通多孔微纳结构的方法,从而提供了一种制备多孔微纳结构的新思路;采用本发明方法制得的三维内连通多孔微纳结构三围尺寸均大于5mm,克服了现有技术中无法调节控制结构微观纳米尺度有序性和宏观块体外形、结构强度差(因为传统方法往往填充不完整)、微观组分不可设计、组分与结构无法同时设计等问题;本发明的增材制造方法可以对结构进行更加精细化、复杂化设计,如连续堆积不同的球层,改变体系的周期性,这将会对材料的光学特性产生影响,还可以连续改变填充料,使得体系中物质组成变得丰富化及可控化,从而进一步丰富材料的功能性。

附图说明

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

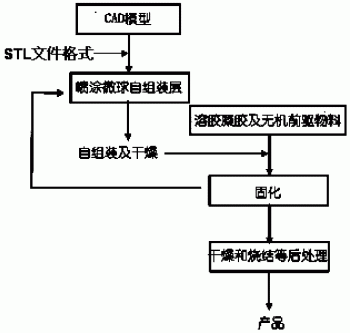

图1为本发明增材制造三维内连通多孔微纳结构的总体流程;

图2为实施例1制备三维内连通多孔微纳结构的流程图。

具体实施方式

下面将结合附图,对本发明的优选实施例进行详细的描述。

以下实施例将公开一种三维内连通多孔微纳结构,包括核壳微球和间隙填充颗粒,所述核壳微球在三维空间呈周期性分布,所述间隙填充颗粒填充在各核壳微球的接触缝隙中,所述核壳微球直径为100纳米到500微米,所述间隙填充微粒的粒径范围为5纳米到199微米,所述间隙填充微粒的粒径是核壳微球直径的1%-30%。

其中:核壳微球包括内核和包覆在内核外的外壳,所述内核材质为金属硫化物、金属硒化物或金属氧化物,所述外壳材质为二氧化硅、聚苯乙烯或聚甲基丙烯酸甲酯,所述内核直径不小于3纳米,并且与核壳微球体积比为3%-70%。

特别的,核壳微球以体心立方、面心立方或密堆六方结构在三维空间内分布,其球形度大于90%,所述多孔微纳结构在宏观三维空间中各向尺寸均大于5毫米。

特别的,间隙填充颗粒材质为硫化镉、硫化亚铜、硫化铜、硫化锌、硫化铅、硫化银、硫化亚铁、硫化铁、四氧化三铁、三氧化二铁、氧化锌、二氧化钛、氧化锆、氧化铈、钛酸钡、硒化镉或硒化铅。

实施例1:

如图1、2所示,本实施例增材制造三维内连通多孔微纳结构的方法,包括以下步骤:

1)、制备核壳微球和间隙填充颗粒;

本实施例核壳微球内核材料为四氧化三铁,外壳材料为聚苯乙烯,间隙填充颗粒为二氧化钛;所述核壳微球由乳液聚合法制得,将四氧化三铁投入聚苯乙烯溶体中,聚苯乙烯在晶核(四氧化三铁)上包裹和成球聚合,最终得到核壳结构,所述二氧化钛采用水解四氯化钛制得;本实施例的中,核壳微球球形度大于90%。

2)、配置核壳微球液及间隙填充颗粒液;

本实施例配制核壳微球液及间隙填充颗粒液所用溶剂为水、乙醇等,其中核壳微球的质

量浓度为5%到50%,间隙填充颗粒液的质量浓度为10%到90%;

3)、在增材制造设备中喷涂核壳微球溶体,所述核壳微球经自组装、液体蒸发后形成周期性排列的核壳微球层;控制核壳微球溶体的喷入量,使得核壳微球约为20层;

4)、向增材制造设备注入间隙填充颗粒液,所述间隙填充颗粒填入核壳微球层的间隙内并干燥形成微纳结构薄层;

本实施例中,注入间隙填充颗粒液时可以采用喷嘴挤出、注入、喷洒、毛细导入等方式,干燥时可以采用自然风干、鼓风干燥或加热干燥。

5)、重复步骤3)和4)得到所述三维内连通多孔微纳结构;本实施例中,核壳微球在三维空间呈FCC结构(面心立方);

6)、干燥烧结步骤5)所得三维内连通多孔微纳结构;本实施例的中,多孔微纳结构在三维空间中各向尺寸均大于5毫米。

7)、利用甲苯溶去核壳微球外壳聚苯乙烯,最终得到具有周期孔结构的填充颗粒骨架和微球内核。

需要说明的是,步骤1)也可以采用斯多布法(音译 )制备核壳微球;核壳微球的内核材质还可以是金属硫化物、金属硒化物或金属氧化物,外壳材质也可以是二氧化硅、聚苯乙烯或聚甲基丙烯酸甲酯,间隙填充颗粒材质为氧化物、硫化物、金属化合物或无机非金属;核壳微球还可以以体心立方或密堆六方结构在三维空间内分布。

本发明增材制造三维内连通多孔微纳结构的方法,一方面可以使得结构的稳定性得到增强,另一方面可以丰富填充介质和核壳微球的材质及尺寸(如下面部分填充介质和核壳微球与上部分不同),从而改善多孔微纳结构的光学特性(例如光学禁带、宏观显色、透光与反射特性等)或产生特殊荧光特性等。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

一种三维内连通多孔微纳结构及其增材制造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0