IPC分类号 : C22C1/10,C22C29/00,C22C1/05,C30B29/52,C30B28/08,C30B13/00

专利摘要

本发明提供了一种热电材料,包括Sm与Te元素,Sm元素与Te元素的原子比为1:1~1:4,并且该材料具有层状结构。该热电材料具有晶粒取向良好、热导率较低、致密度高、热电性能较好的特点。当在其中掺杂微量元素或者复合第二相时,能够进一步提高其热电转换效果。实验证实,该热电材料制备工艺简单,热电性能良好,因此具有良好的应用前景。

权利要求

1.一种热电材料,其特征是:该热电材料包括Sm与Te元素,Sm元素与Te元素的原子比为1:1~1:4,并且该材料具有层状结构。

2.如权利要求1所述的热电材料,其特征是:所述的Sm元素与Te元素的原子比为1:3。

3.如权利要求1所述的热电材料,其特征是:还包括微量元素,所述的微量元素的摩尔量占该热电材料总摩尔量的0.01%~20%,所述的微量元素是能够替代碲化钐晶格的单质,或者是能够整体取代碲化钐晶格的化合物。

4.如权利要求3所述的热电材料,其特征是:所述的微量元素的摩尔量占该热电材料总摩尔量的0.05%~10%。

5.如权利要求1所述的热电材料,其特征是:还包括第二相颗粒,所述的第二相颗粒的摩尔量占该热电材料总摩尔量的0.01%~20%,所述的第二相颗粒是不良导电物质。

6.如权利要求5所述的热电材料,其特征是:所述的第二相颗粒的摩尔量占该热电材料总摩尔量的0.5%~10%。

7.如权利要求1至6中任一权利要求所述的热电材料的制备方法,其特征是:包括如下步骤:

步骤1、按照热电材料中各元素的摩尔比称取各元素单质或者化合物作为原材料,并将该原材料真空封装于石英管中;

步骤2、将石英管置于摇摆炉腔体中,熔融原材料,接着摇摆石英管,使原材料混合均匀,然后关闭炉体加热源,将石英管随炉自然冷却至室温后取出,或者取出石英管于冰水中淬冷,得到Sm-Te化合物;

步骤3、将石英管固定于区熔炉中,使Sm-Te化合物从石英管底部开始区熔生长,得到Sm-Te基热电材料。

8.如权利要求7所述的热电材料的制备方法,其特征是:所述的步骤3中,区熔温度范围为450~1400℃,进一步优选为1100℃~1300℃,最优选为1150℃~1250℃。

9.如权利要求7所述的热电材料的制备方法,其特征是:在步骤3之后进行步骤4处理:将区熔生长后的Sm-Te化合物材料置于手套箱中,在玛瑙研钵中研磨成粉料,将该粉料填入模具中,然后装入放电等离子体烧结设备中进行加压烧结,得到Sm-Te基块体热电材料。

10.如权利要求7所述的热电材料的制备方法,其特征是:所述的步骤4中,烧结过程保持真空度小于10Pa,烧结温度为300~900℃,升温速度为40~120℃/min,烧结致密化时间大于或等于1min。

说明书

技术领域

本发明属于热电材料领域,具体涉及一种具有良好热电性能的Sm-Te基热电材料及其制备方法。

背景技术

热电转换技术是一类利用半导体内部载流子运动的赛贝克效应(Seebeck)和帕尔贴效应(Peltier),实现热能与电能直接相互转换的技术。热电转换技术因其不含庞大的传动机构,具有体积小、无噪音、可靠性高、制造工艺简单、工作成本低廉、循环利用能量以及寿命长久等诸多优点,从而作为一种具有广泛应用前景(包括利用太阳热、工厂释热、汽车尾气释热及家庭余热等)的新型绿色能源技术引起了世界众多国家的持续关注。

热电转换效率的高低主要取决于无量纲热电优值ZT的大小,高的转换效率需要大的ZT值。热电优值ZT=α2σT/κ,其中α为Seebeck系数,σ为电导率,κ为热导率,T为绝对温度,由此可见,高的Seebeck系数、高的电导率σ以及低的热导率κ是提高ZT的关键。

传统的室温附近的碲化铋基热电材料,以及最近发现的In4Se2.35半导体化合物热电材料(Nature,2009,459,965-968)均具有层状晶体结构,在平行于层的方向上,晶体结构发生畸变,晶格有序性被破坏,导致声子被严重散射,热导率较低,因此在该方向上具有较大的热电优值。因此在制备过程中需要考虑到材料的晶粒取向性。

发明内容

本发明提供了一种新型热电材料,该热电材料包括Sm与Te元素,Sm元素与Te元素的原子比为1:1~1:4,并且该材料具有层状结构。

作为优选,所述的Sm元素与Te元素的原子比为1:3。

作为优选,所述的热电材料中还包括微量元素,构成Sm-Te基热电材料,该微量元素的摩尔量占该Sm-Te基热电材料总摩尔量的0.01%~20%,进一步优选为0.05%~10%,该微量元素优选是能够替代碲化钐晶格的单质,例如Bi、Se、Nd等,或者是能够整体取代碲化钐晶格的化合物,例如Bi2Te3、Sb2Te3、NdTe3、UTe3等。

作为优选,所述的热电材料中还包括第二相颗粒,构成Sm-Te基热电材料,该第二相颗粒的摩尔量占该Sm-Te基热电材料总摩尔量的0.01%~20%,进一步优选为0.5%~10%,该第二相颗粒优选为电阻率较高的纳米或非纳米物质,即不良导体物质,例如BN、AZO等。

本发明还提供了一种制备上述热电材料的方法,该制备方法具体包括如下步骤:

步骤1、按照热电材料中各元素的摩尔比称取各元素单质或者化合物作为原材料,并将该原材料真空封装于石英管中;

步骤2、将石英管置于摇摆炉腔体中,熔融原材料,接着摇摆石英管,使原材料混合均匀,然后关闭炉体加热源,将石英管随炉自然冷却至室温后取出,或者取出石英管于冰水中淬冷,得到Sm-Te化合物;

步骤3、将石英管固定于区熔炉中,使Sm-Te化合物从石英管底部开始区熔生长,得到Sm-Te基热电材料。

所述的步骤2中,作为优选,设定的原材料熔融温度为450~1300℃。

所述的步骤2中,作为优选,摇摆时间大于或等于1小时。

所述的步骤3中,作为优选,设定的区熔温度范围450~1400℃,进一步优选为1100℃~1300℃,最优选为1150℃~1250℃;熔区宽度为10~40mm,温度梯度为15~50℃/cm,生长速度为5~30mm/H。

所述的步骤1中,原材料中包括Sm元素与Te元素,作为一种优选方式,还包括微量元素,该微量元素的摩尔量占该Sm-Te基热电材料总摩尔量的0.01%~20%,该微量元素是易于晶格替代的单质,例如Bi、Se、Nd等,或者是易于整体晶格取代的化合物,例如Bi2Te3、Sb2Te3、NdTe3、UTe3等。

所述的步骤1中,原材料中包括Sm元素与Te元素,作为另一种优选方式,还包括第二相物质,该第二相物质的摩尔量占该Sm-Te基热电材料总摩尔量的0.01%~20%,该第二相物质优选为电阻率较高的纳米或非纳米物质,例如BN、AZO等。

为了进一步提高该热电材料的热电性能,在步骤3之后进行步骤4处理,得到Sm-Te基块体热电材料:

步骤4、将区熔生长后的Sm-Te化合物材料置于手套箱中,在玛瑙研钵中研磨成粉料,将该粉料填入模具中,然后装入放电等离子体烧结设备(SPS)中进行加压烧结,得到Sm-Te基块体热电材料。

所述的步骤4中,作为优选,研磨后的料粉粒径范围为5~500μm。

所述的步骤4中,作为优选,SPS烧结过程保持真空度小于10Pa,烧结温度为300~900℃,升温速度为40~120℃/min,烧结致密化时间大于或等于1min。

所述的步骤4中,所述的加压过程可以采取分步加压的方式,或者在烧结初期一次性加压的方式。

所述的步骤4中,作为优选,施加的压力大于或等于10MPa。

综上所述,本发明提供了一种新型的热电材料体系,即Sm-Te基热电材料。该Sm-Te基热电材料呈层状结构,具有晶粒取向良好、热导率较低、致密度高、热电性能较好的特点。为了进一步提高其热电转换效果,优选在该Sm-Te基热电材料中掺杂微量元素及复合第二相。实验证实,该热电材料制备工艺简单,热电性能良好,因此具有良好的应用前景。

附图说明

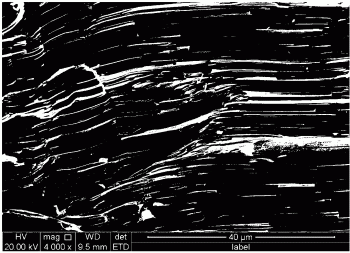

图1是实施例1中制得的SmTe3热电材料沿生长方向的扫描电子显微镜照片;

图2是实施例1中制得的SmTe3热电材料沿实施例1中制得的SmTe3热电材料沿垂直于生长方向(A面)和平行于生长方向(B面)的XRD图谱不同方向的XRD图谱;

图3是实施例1、2中制得的SmTe3基热电材料的电导率随温度的变化关系;

图4是实施例1、2中制得的SmTe3基热电材料的塞贝克系数随温度的变化关系;

图5是实施例1、2中制得的SmTe3基热电材料的热导率随温度的变化关系;

图6是实施例1、2中制得的SmTe3基热电材料的ZT值随温度的变化关系;

图7是实施例2、3、4、5中制得的SmTe3基热电材料的电导率随温度的变化关系;

图8是实施例2、3、4、5中制得的SmTe3基热电材料的塞贝克系数随温度的变化关系;

图9是实施例2、3、4、5中制得的SmTe3基热电材料的热导率随温度的变化关系;

图10是实施例2、3、4、5中制得的SmTe3基热电材料的ZT值随温度的变化关系。

具体实施方式

下面结合附图实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

实施例1:

本实施例中,热电材料由Sm与Te元素组成,并且Sm元素与Te元素的原子比为1:3,该热电材料具有层状结构,该热电材料的制备方法如下:

(1)将块体钐和块体碲按照1:3的摩尔配比进行称量,然后放入经过清洗的石英管中,再对该石英管进行抽真空(至10-3torr以下)并使用乙炔焰将石英管进行封装;

(2)将经过真空封装的石英管置于高温摇摆熔炉中,在950℃熔融半小时后进行摇摆,摇摆时间为6小时,然后将石英管在熔融温度取出并置于空气环境自然冷却,得到Sm-Te化合物;

(3)将冷却至室温后的石英管置于区熔炉中生长,区熔温度为1150℃,所采用的生长速度为10mm/H,熔区宽度15mm,区熔过程结束后即可得到Sm-Te基热电材料。

上述制得的热电材料沿生长方向的显微结构如图1所示,可以看出该热电材料呈层状结构。该热电材料的XRD图如图2所示,图2中A面指代垂直于区熔方向的面,B面指代平行于区熔方向的面。该材料的热电性能参数如图3~图6所示,其中“∥”符号指平行于A面的热电性能,“⊥”符号指垂直于A面的热电性能。从以上数据可以看出,该Sm-Te基热电材料呈现出了明显的各向异性。

对上述制得的热电材料的进行热电性能表征,在300K~720K温度范围内,其热电性能参数如图3~图6中标识含“SmTe-1150”的曲线所示,其中SmTe3-1150-∥为实施例1中平行于A面的曲线,SmTe3-1150-⊥为实施例1中垂直于A面的曲线。结果表明其ZT值在所测试温度范围内持续增加,且在600K至720K的温度范围内,ZT值陡然增加。我们可以预测在720K以后的一段温度范围内,其ZT值也将随着测量温度的提高而进一步提高。

实施例2:

本实施例中,热电材料的组成结构与实施例1中完全相同。其制备方法与实施例1中基本相同,所不同的是步骤(3)中区熔温度为1250℃,该步骤具体为:

(3)将冷却至室温后的石英管置于区熔炉中生长,区熔温度为1250℃,所采用的生长速度为10mm/H,熔区宽度15mm。

该材料的热电性能参数如图3~图6中标识含“SmTe3-1250”的曲线所示,将上述制得的热电材料的热电性能与实施例1进行比较,可以看出不同区熔温度对Sm-Te基热电材料的ZT值影响较大,在高温区域,随区熔温度的升高该体系的ZT值有明显提升。

实施例3:

本实施例中,热电材料的组成结构与实施例1中完全相同。其制备方法与实施例1中基本相同,所不同的是步骤(3)之后进行如下步骤(4)处理。

(4)区熔过程结束后用金属钝物轻轻连续敲击石英管上部,将石英管破碎取出样品,并将合成的Sm-Te材料置于手套箱中的玛瑙研钵中研磨成粒度80~120μm的颗粒,将研磨后的颗粒装入石墨模具中,以30MPa的压力预压后置于SPS烧结炉中。SPS烧结的升温速率为60℃/min,达到700℃后,压力增加到60MPa,保温2min后,关闭加热源并自然降温到室温,得到块体热电材料。

上述制得的块体热电材料的显微结构和XRD图谱同样呈现出了明显的各向异性。

对上述制得的块体热电材料进行热电性能表征,如图7~图10所示。与实施例2进行比较,可以看出不同工艺对Sm-Te基热电材料的电导率、热导率及ZT值影响较大。当对区熔生长后的热电材料进行加压烧结块体化后,热电材料的热电优值进一步得到提高。

实施例4:

本实施例中,热电材料由Sm元素、Te元素,以及微量硒Se元素组成,其中Sm元素与Te元素的原子比为1:3,该硒Se元素的摩尔量占该Sm-Te基热电材料总摩尔量的0.05%,该热电材料具有层状结构,该热电材料的制备方法如下:

(1)将块体钐和块体碲按照1:3的摩尔配比进行称量,并称取占Sm-Te基体材料摩尔百分比0.05%的微量硒(Se),将上述原料及Se装入清洗后的石英管中,再对该石英管进行抽真空(至10-3torr以下)并利用乙炔焰将石英管进行封装;

(2)将经过真空封装的石英管置于高温摇摆熔炉中,在950℃熔融半小时后进行摇摆,摇摆时间为6小时,然后将石英管在熔融温度取出并置于空气环境自然冷却,得到Sm-Te化合物;

(3)将冷却至室温后的石英管置于区熔炉中生长,区熔温度为1250℃,所采用的生长速度为10mm/H,熔区宽度15mm;(4)区熔过程结束后用金属钝物轻轻连续敲击石英管上部,将石英管破碎取出样品,并将合成的Sm-Te材料置于手套箱中的玛瑙研钵中研磨成粒度80~120μm的颗粒,将研磨后的颗粒装入石墨模具中,以30MPa的压力预压后置于SPS烧结炉中,SPS烧结的升温速率为60℃/min,达到700℃后,压力增加到60MPa,保温2min后,关闭加热源并自然降温到室温,得到Sm-Te基热电块体材料。

上述制得的块体热电材料的显微结构和XRD图谱同样呈现出了明显的各向异性。

对上述制得的块体热电材料进行热电性能表征,如图7~图10所示,其中SmTe3-ZM对应实施例2,SmTe3-SPS对应实施例3,SmTe3-0.05%Se-SPS对应实施例4,SmTe3+0.5%BN-SPS对应实施例5。与实施例3进行比较,可以看出相同工艺条件下,在基体中掺杂微量Se单质后,可以显著降低Sm-Te基块体热电材料的热导率,提高该块体热电材料的ZT值。

实施例5:

本实施例中,热电材料由Sm元素、Te元素,以及第二相BN纳米颗粒组成,其中Sm元素与Te元素的原子比为1:3,该第二相BN纳米颗粒的摩尔量占该Sm-Te基热电材料总摩尔量的0.5%,该热电材料具有层状结构,该热电材料的制备方法如下:

(1)将块体钐和块体碲按照1:3的摩尔配比进行称量,并称取占Sm-Te基体材料摩尔百分比0.5%的BN纳米颗粒作为第二相,将上述原料及第二相装入清洗后的石英管中,再对该石英管进行抽真空(至10-3torr以下)并利用乙炔焰将石英管进行封装;

(2)将经过真空封装的石英管置于高温摇摆熔炉中,在950℃熔融半小时后进行摇摆,摇摆时间为6小时,最后将石英管在熔融温度取出并置于空气环境自然冷却,由此得到Sm-Te化合物;

(3)将冷却至室温后的石英管置于区熔炉中生长,区熔温度为1250℃,所采用的生长速度为10mm/H,熔区宽度15mm;

(4)区熔过程结束后用金属钝物轻轻连续敲击石英管上部,将石英管破碎取出样品,并将合成的Sm-Te材料置于手套箱中的玛瑙研钵中研磨成粒度80~120μm的颗粒,将研磨后的颗粒装入石墨模具中,以30MPa的压力预压后置于SPS烧结炉中。SPS烧结的升温速率为60℃/min,达到700℃后,压力增加到60MPa,保温2min后,关闭加热源并自然降温到室温,得到Sm-Te基热电块体材料。

上述制得的块体热电材料的显微结构和XRD图谱同样呈现出了明显的各向异性。

对上述制得的块体热电材料进行热电性能表征,如图7~图10所示。与实施例3进行比较,可以看出相同工艺条件下,在基体中复合纳米第二相后,可以有效提高Sm-Te基块体热电材料的ZT值。

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

一种热电材料及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0