IPC分类号 : F23C7/06,F23L7/00,F23K1/04,F23J15/06,F22B1/18,F25D3/10

专利摘要

本发明公开了一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统和方法。本发明利用干燥后的褐煤和水煤浆气化残炭在电站锅炉中进行O2/H2O混燃,进而优化炉内配风方式,不仅可以降低锅炉出口处的NOx排放量,也可以有效利用水分含量较高且难直接利用的褐煤和水煤浆气化残炭。利用LNG气化为深冷空分设备提供冷能,进而制备氧气。利用高温烟气将褐煤和水煤浆气化残炭干燥后的水加热为水蒸气,在炉内进行O2/H2O燃烧。利用烟气对干燥后的气化残炭进行预热,强化其在炉内燃烧。利用深冷空分系统中氧气和氮气气化时的冷能收集烟气中水分,进而加热到蒸汽在系统中利用,既提高了系统的能量利用效率,也消除了烟气中的白色视觉污染。

权利要求

1.一种O

着火区的锅炉本体(27)侧壁上自下而上设置有第一褐煤入口(14)、气化残炭入口(15)和第二褐煤入口(16),主燃区的锅炉本体(27)侧壁上设置有热风入口(17),燃尽区的锅炉本体(27)侧壁上设置有燃尽风入口(18);第一空气预热器(19)和第二空气预热器(20)由内至外布置在锅炉本体(27)的尾部烟道内,富氧一次风、二次风经第一引风机(21)后利用第一空气预热器(19)预热,然后一次风和二次风经过第一褐煤入口(14)、气化残炭入口(15)、第二褐煤入口(16)和热风入口(17)进入着火区和主燃区;纯氧燃尽风经第二引风机(22)后利用第二空气预热器(20)预热,然后纯氧燃尽风经过燃尽风入口(18)进入燃尽区;

由LNG气化站(1)液化天然气气化为深冷空分设备(2)生产纯氧提供冷能,然后利用液氮和液氧气化时的冷能冷凝干燥褐煤和水煤浆气化残炭后的烟气以及尾部烟气中的水分,在锅炉本体(27)中形成O

2.根据权利要求1所述的一种O

3.基于权利要求1或2所述的一种O

(1)利用尾部烟气干燥褐煤和水煤浆气化残炭,收集干燥后的水分,在炉内形成O

(2)利用液氮和液氧气化时的冷能冷凝收集烟气中的水分;

(3)利用尾部烟气为气化残炭进行预热,强化其燃烧过程;

(4)气化残炭入口(15)布置在第一褐煤入口(14)和第二褐煤入口(16)之间,利用褐煤高挥发分的特点助燃气化残炭,强化着火区的燃烧过程;

(5)利用高温烟气将第一集水器(4)中的水加热为蒸汽状态,再与纯氧混合,送入炉内进行燃烧,优化了配风方式。

4.基于权利要求1或2所述的一种O

(1)在锅炉中形成O

(2)利用纯氧和水蒸气混合为富氧一次风、二次风和纯氧燃尽风,强化燃料在锅炉中燃烧的同时,也会降低锅炉出口NO

(3)将富氧一次风、二次风和纯氧燃尽风在第一空气预热器(19)和第二空气预热器(20)进行预热,提高锅炉燃烧效率;

(4)根据需要调整富氧一次风和二次风中的氧气比例,低NO

说明书

技术领域

本发明属于电站煤粉炉发电技术领域,特别涉及一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统和方法。

背景技术

我国目前已探明褐煤储量超过1000亿吨,但是褐煤由于其水分含量高,难以在锅炉中直接燃烧利用,所以目前对于褐煤的利用都是先进行干燥,再投入锅炉进行燃烧。水煤浆气化残炭是水煤浆气化炉的副产品,是一种有很大应用前景的固废,随着煤化工行业的不断发展,其产量越来越高。水煤浆气化残炭的水分含量高且含碳量高,但挥发分含量低,直接在锅炉中燃烧存在困难,因此可以干燥后在锅炉中进行燃烧利用。褐煤的含氮量较低但是挥发分含量高,与水煤浆气化残炭在电站锅炉中进行掺烧,是实现褐煤清洁高效利用和固废再利用的重要途径。

O2/H2O富氧燃烧,与传统的O2/CO2富氧燃烧相比,减少了烟气循环系统,使系统复杂度降低;在O2/H2O燃烧过程中,没有烟气再循环过程,因此减少了NOx和SOx等杂质气体的生成,并且燃烧后的主要产物是H2O和CO2,这都有利于CO2的纯化过程。另外,在O2/H2O燃烧过程,由于没有氮气,所以不会生成热力型NOx,只会生成燃料型NOx,对于降低燃煤电站锅炉的NOx排放具有很深远的意义。

在燃煤电站锅炉中实现褐煤和水煤浆气化残炭的O2/H2O燃烧,结合褐煤的含氮量低和挥发分含量高的特点,既可以实现对水煤浆气化残炭这类固废的利用,也可以进一步降低燃煤锅炉的NOx排放量。有利于实现我国煤炭的梯级利用和高含水量固废的高效清洁利用。

发明内容

本发明的目的在于提供一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统和方法。本发明利用干燥后的褐煤和水煤浆气化残炭在电站锅炉中进行O2/H2O混燃,进而优化炉内配风方式,不仅可以降低锅炉出口处的NOx排放量,也可以有效利用水分含量较高且难直接利用的褐煤和水煤浆气化残炭。利用LNG气化为深冷空分设备提供冷能,进而制备氧气。利用高温烟气将褐煤和水煤浆气化残炭干燥后的水加热为水蒸气,在炉内进行O2/H2O燃烧。利用烟气对干燥后的气化残炭进行预热,强化其在炉内燃烧。利用深冷空分系统中氧气和氮气气化时的冷能收集烟气中水分,进而加热到蒸汽状态在系统中利用,既提高了系统的能量利用效率,也消除了烟气中的白色视觉污染。耦合LNG设备,褐煤干燥系统和电站锅炉中的能量与物质,既利用了难燃的燃料,也提高了工业生产的效率。

本发明采用如下技术方案来实现的:

一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统,包括LNG气化站、深冷空分设备、第一烟气冷凝器、第一集水器、第一煤仓、磨煤机、第一干燥集箱、第二煤仓、第二干燥集箱、管式预热器、燃尽风机、一次风机、二次风机、第一引风机、第二引风机、第二烟气冷凝器、第二集水器和锅炉本体,以及自下而上布置在锅炉本体上的着火区、主燃区和燃尽区;其中,

着火区的锅炉本体侧壁上自下而上设置有第一褐煤入口、气化残炭入口和第二褐煤入口,主燃区的锅炉本体侧壁上设置有热风入口,燃尽区的锅炉本体侧壁上设置有燃尽风入口;第一空气预热器和第二空气预热器由内至外布置在锅炉本体的尾部烟道内,富氧一次风、二次风经第一引风机后利用第一空气预热器预热,然后一次风和二次风经过第一褐煤入口、气化残炭入口、第二褐煤入口和热风入口进入着火区和主燃区;纯氧燃尽风经第二引风机后利用第二空气预热器预热,然后纯氧燃尽风经过燃尽风入口进入燃尽区;

由LNG气化站液化天然气气化为深冷空分设备生产纯氧提供冷能,然后利用液氮和液氧气化时的冷能冷凝干燥褐煤和水煤浆气化残炭后的烟气以及尾部烟气中的水分,在锅炉本体中形成O2/H2O燃烧氛围,褐煤由第一煤仓进入磨煤机,被磨成粉末状,然后进入第一干燥集箱,水煤浆气化残炭由第二煤仓进入第二干燥集箱;利用尾部烟气分别在第一干燥集箱和第二干燥集箱干燥褐煤和水煤浆气化残炭,同时干燥后的气化残炭在管式预热器中进行预热后再通入锅炉,强化其燃烧;分别利用液氧和液氮气化时的冷能在第一烟气冷凝器和第二烟气冷凝器中冷凝从管式预热器出来的烟气和烟气除尘器前的烟气,冷凝的水分别收集在第一集水器和第二集水器中,最终汇总至第一集水器,利用高温烟气为第一集水器中的水供热至蒸汽状态,并且与气化的纯氧结合形成富氧一次风、二次风和纯氧燃尽风,分别由一次风机、二次风机和燃尽风机引出送入锅炉,优化配风方式从而降低炉内NOx生成量。

本发明进一步的改进在于,还包括烟气除尘器和烟囱,冷凝后的烟气在烟气除尘器(25)中进行除尘,最终由烟囱排出。

褐煤与气化残炭O2/H2O燃烧的方法,包括:

(1)利用尾部烟气干燥褐煤和水煤浆气化残炭,收集干燥后的水分,在炉内形成O2/H2O燃烧氛围;

(2)利用液氮和液氧气化时的冷能冷凝收集烟气中的水分;

(3)利用尾部烟气为气化残炭进行预热,强化其燃烧过程;

(4)气化残炭入口布置在第一褐煤入口和第二褐煤入口之间,利用褐煤高挥发分的特点助燃气化残炭,强化着火区的燃烧过程;

(5)利用高温烟气将第一集水器中的水加热为蒸汽状态,再与纯氧混合,送入炉内进行燃烧,优化了配风方式。

电站锅炉褐煤掺烧气化残炭耦合低NOx燃烧的方法,包括:

(1)在锅炉中形成O2/H2O燃烧,降低了锅炉NOx排放;

(2)利用纯氧和水蒸气混合为富氧一次风、二次风和纯氧燃尽风,强化燃料在锅炉中燃烧的同时,也会降低锅炉出口NOx排放;

(3)将富氧一次风、二次风和纯氧燃尽风在第一空气预热器和第二空气预热器进行预热,提高锅炉燃烧效率;

(4)根据需要调整富氧一次风和二次风中的氧气比例,低NOx燃烧的同时也能够调节炉膛温度。

本发明提供的耦合褐煤与气化残炭O2/H2O低NOx混燃的系统和方法,具有以下有益的技术效果:

(1)利用褐煤和水煤浆气化残炭干燥后的水和尾部烟气冷凝后的水实现炉内O2/H2O燃烧,有利于降低NOx排放;

(2)利用高挥发分的褐煤与水煤浆气化残炭进行混燃,并且气化残炭进入炉膛前利用烟气进行预热,有利于其燃烧;

(3)通过纯氧与水蒸气形成富氧一次风、二次风和纯氧燃尽风,优化了配风方式,有利于褐煤和气化残炭的着火燃烧,也有利于降低锅炉NOx排放量;

(4)利用LNG气化时的冷能在深冷空分设备中制取液氧和液氮,提高了工业生产的效率和能量利用率;

(5)利用液氧和液氮的冷能冷凝收集烟气中的水分,不仅可以将收集的水送入炉膛进行O2/H2O燃烧利用,也可以消除白色视觉污染。

附图说明

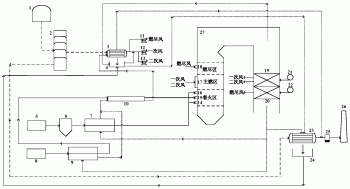

图1是本发明一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统示意图。

附图标记说明:

1为LNG气化站、2为深冷空分设备、3为第一烟气冷凝器、4为第一集水器、5为第一煤仓、6为磨煤机、7为第一干燥集箱、8为第二煤仓、9为第二干燥集箱、10为管式预热器、11为燃尽风机、12为一次风机、13为二次风机、14为第一褐煤入口、15为气化残炭入口、16为第二褐煤入口、17为热风入口、18为燃尽风入口、19为第一空气预热器、20为第二空气预热器、21为第一引风机、22为第二引风机、23为第二烟气冷凝器、24为第二集水器、25为烟气除尘器、26为烟囱、27为锅炉本体。

具体实施方式

下面结合附图对本发明做进一步详细描述:

参见图1,本发明提供的一种O2/H2O燃烧锅炉褐煤和气化残炭低NOx掺烧的系统,包括LNG气化站1、深冷空分设备2、第一烟气冷凝器3、第一集水器4、第一煤仓5、磨煤机6、第一干燥集箱7、第二煤仓8、第二干燥集箱9、管式预热器10、燃尽风机11、一次风机12、二次风机13、第一褐煤入口14、气化残炭入口15、第二褐煤入口16、热风入口17、燃尽风入口18、第一空气预热器19、第二空气预热器20、第一引风机21、第二引风机22、第二烟气冷凝器23、第二集水器24、烟气除尘器25、烟囱26和锅炉本体27,以及自下而上布置的锅炉着火区、主燃区和燃尽区;其中,

由LNG气化站1液化天然气气化为深冷空分设备2生产纯氧提供冷能,然后利用液氮和液氧气化时的冷能冷凝干燥预热褐煤和水煤浆气化残炭的烟气以及尾部烟气中的水分,在锅炉本体27中形成O2/H2O燃烧氛围,同时干燥后的气化残炭在管式预热器10中进行预热后再通入锅炉,强化其燃烧。

进一步地,褐煤由第一煤仓5进入磨煤机6,被磨成粉末状,然后进入第一干燥集箱7,水煤浆气化残炭由第二煤仓8进入第二干燥集箱9。利用尾部烟气分别在第一干燥集箱7和第二干燥集箱9干燥褐煤和水煤浆气化残炭,干燥后的烟气再通入管式预热器10为气化残炭预热,强化其炉内燃烧过程。

进一步地,分别利用液氧和液氮气化时的冷能在第一烟气冷凝器3和第二烟气冷凝器23中冷凝从管式预热器10出来的烟气和烟气除尘器25前的烟气,冷凝的水分别收集在第一集水器4和第二集水器24中,最终汇总至第一集水器4。

进一步地,利用高温烟气为第一集水器4中的水供热至蒸汽状态,并且与气化的纯氧结合形成富氧一次风、二次风和纯氧燃尽风,分别由一次风机12、二次风机13和燃尽风机11引出送入锅炉,优化配风降低了炉内NOx生成量,最终,冷凝后的烟气在烟气除尘器25中进行除尘,最终由烟囱26排出。

进一步地,在锅炉中,将气化残炭入口15布置在第一褐煤入口14和第二褐煤入口16之间,利用褐煤高挥发分的特点助燃气化残炭,强化着火区的燃烧过程。

进一步地,利用第一空气预热器19预热富氧一次风、二次风,然后一次风和二次风经过第一褐煤入口14、气化残炭入口15、第二褐煤入口16和热风入口17进入着火区和主燃区;第二空气预热器20为纯氧燃尽风预热,纯氧燃尽风经过燃尽风入口18进入燃尽区。

进一步地,利用液氮制取氮气气化时的冷能冷凝第一集水器4出来的高温烟气,收集的水分用于O2/H2O燃烧,同时制取高纯度氮气用于工业生产。

参见图1,本发明提供的褐煤与气化残炭O2/H2O燃烧的方法,包括:

(1)利用尾部烟气干燥褐煤和水煤浆气化残炭,收集干燥后的水分,在炉内形成O2/H2O燃烧氛围;

(2)利用液氮和液氧气化时的冷能冷凝收集烟气中的水分;

(3)利用干燥后的烟气为气化残炭进行预热,强化其燃烧过程;

(4)气化残炭入口15布置在第一褐煤入口14和第二褐煤入口16之间,利用褐煤高挥发分的特点助燃气化残炭,强化着火区的燃烧过程;

(5)利用高温烟气将第一集水器4中的水加热为蒸汽状态,再与纯氧混合,送入炉内进行燃烧,优化了配风方式。

参见图1,本发明提供的电站锅炉褐煤掺烧气化残炭耦合低NOx燃烧的方法,包括:

(1)在锅炉中形成O2/H2O燃烧,可以有效降低锅炉NOx排放;

(2)利用纯氧和水蒸气混合为富氧一次风、二次风和纯氧燃尽风,强化燃料在锅炉中燃烧的同时,也会降低锅炉出口NOx排放;

(3)将富氧一次风、二次风和纯氧燃尽风在第一空气预热器19和第二空气预热器20进行预热,提高锅炉燃烧效率;

(4)根据需要可以调整富氧一次风和二次风中的氧气比例,低NOx燃烧的同时也可以调节炉膛温度。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

一种O/HO燃烧锅炉褐煤和气化残炭低NO掺烧的系统和方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0