IPC分类号 : F02C6/00,F01K23/02,F02C6/18,F01D15/10,F25J3/00,F25D3/10

专利摘要

本发明公开一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法及其系统。该系统包括利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置和LNG冷能动力循环装置。本发明将LNG通过富氧燃烧的燃气轮机循环装置发电并产生富含CO2和水的高温烟气,并通过高压蒸汽动力循环装置来回收烟气热量,生产18MPa以上的高温高压蒸汽,提高天然气的发电效率;再者,将LNG冷能依次用于空气分离装置、LNG冷能动力循环装置和CO2分离液化装置,充分利用LNG冷能来降低CO2捕集的能耗,使得联合动力循环具有较高的发电效率和较高的CO2捕集率,实现液化天然气冷能的高效利用。

权利要求

1.一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法,其特征在于包括以下操作步骤:

(1)利用LNG冷能的空气分离装置进行空气分离

从LNG接收站来的6.0~11.0MPa的高压LNG经LNG分流器分成两股,一股通过管道输送到利用LNG冷能的空气分离装置中,另一股进入LNG冷能动力循环中;在空气分离装置中,空气被分离成为氮气、液氩、高压氧气和污氮,并利用LNG冷能用于氮气液化生产液氮,同时LNG冷能还用于空气分离装置中空气压缩机的级间冷却,降低空气分离产品的生产能耗;LNG吸收热量后全部汽化,天然气温度升高至0℃以上后,进入天然气管网;

(2)富氧燃烧的燃气轮机循环

步骤(1)中产生的高压氧气与从循环烟气压缩机流出的富含CO2的循环烟气,以及从天然气分流器B中引出的高压天然气共同进入燃气轮机的燃烧室,在燃烧室内天然气燃烧释放热能,形成高温高压的主烟气;高温高压的主烟气先进入燃气透平中膨胀做功,然后再将从燃气透平排出的主烟气压力输入余热锅炉内回收热量产生高压过热蒸汽,将主烟气温度降低至70~120℃;

从余热锅炉流出的常压低温主烟气先进入烟气冷却器中,利用循环冷却水将其冷却至40~60℃后,再进入烟气分水器A中将主烟气冷却过程凝结的水分从烟气分水器A底部分出,然后从烟气分水器A顶部流出的主烟气再经烟气分流器分成循环烟气和脱碳烟气两股,其中脱碳烟气进入CO2分离液化装置中进行CO2捕集,而循环烟气则经循环烟气压缩机增压后回到燃气轮机的燃烧室,形成富氧燃烧的燃气轮机循环;

(3)高压蒸汽动力循环

将步骤(2)中从燃气透平排出的高温主烟气输入余热锅炉中与经锅炉给水泵增压至18.0MPa以上的高压水换热,高压水在余热锅炉中吸收热量汽化,并进一步被加热至560℃以上,成为高压过热蒸汽;然后将其输送到汽轮机高压透平中膨胀做功,然后再将从汽轮机高压透平流出的蒸汽送回余热锅炉中利用主烟气的热量进行再热,高压再热蒸汽被加热至560℃以上以后再输送到汽轮机低压透平中膨胀做功;从汽轮机低压透平排出的蒸汽压力降低至4~10kPa,干度在90%以上,然后将从汽轮机低压透平排出的乏汽送入凝汽器中利用循环冷却水将其全部冷凝为凝结水;再由凝结水泵将凝结水增压至0.30~0.50MPa后进入余热锅炉内预热,再经除氧器除氧后由锅炉给水泵增压至18.0MPa以上送回余热锅炉,形成高压蒸汽动力循环;

(4)CO2分离液化

步骤(2)中经过烟气分流器分出的脱碳烟气首先在烟气/天然气换热器A中被低温天然气流冷却至1.0~5.0℃,然后进入烟气分水器B中,将脱碳烟气冷却产生的冷凝水从烟气分水器B底部分出,而从烟气分水器B顶部出来的脱碳烟气则经脱碳烟气压缩机增压,然后再依次通过烟气/天然气换热器B、C与低温天然气流换热,脱碳烟气再次被冷却至1~5℃,再经烟气分水器C将脱碳烟气冷却过程中凝结出来的水从烟气分水器C底部分出,而从烟气分水器C顶部出来的脱碳烟气则进入分子筛脱水器中进一步深度脱水,将脱碳烟气的水露点降至-60℃以下,然后再进入CO2冷凝器中,利用LNG冷能将脱碳烟气中的CO2冷凝,再经液体CO2分离器,从液体CO2分离器底部获得液体CO2,而包含有氮气、氧气、氩气和CO2组分的不凝气体则从液体CO2分离器顶部排空;

(5)LNG冷能动力循环

从步骤(1)中经LNG分流器分出来的一股高压LNG先进入循环天然气冷凝器中与从天然气中压透平排出的循环天然气换热,循环天然气吸收LNG冷能而全部液化,然后经LNG泵增压后在LNG混合器中与从循环天然气冷凝器流出的高压LNG进行等压混合,成为高压LNG混合流;

高压LNG混合流再进入CO2冷凝器中与脱碳烟气换热,高压LNG混合流吸收热量后全部汽化为高压天然气,温度低于-30℃;此股低温高压天然气然后再依次进入烟气/天然气换热器C、A中与脱碳烟气换热,温度升高至0℃以上后经天然气分流器A分成两股:一股为管输天然气,与从空气分离装置中流出的天然气在天然气混合器中混合后进入天然气管网;另一股为发电天然气,其首先进入烟气/天然气换热器B中与从脱碳烟气压缩机中流出的脱碳烟气进行换热,将增压后的高温脱碳烟气冷却至35~45℃,而发电天然气吸收热量后将其输入天然气高压透平中膨胀做功,将压力降低至燃气轮机的燃烧室的进气压力;

而从天然气高压透平流出的发电天然气经天然气分流器B分成两股,一股进入燃气轮机的燃烧室,另一股则进入天然气中压透平中膨胀做功,将压力降低至0.6~2.0MPa,然后再返回循环天然气冷凝器中,构成LNG冷能动力循环;其中天然气高压透平和天然气中压透平同轴运行,并带动发电机组B发电。

2.根据权利要求1所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法,其特征在于:

当步骤(2)所述的从燃气透平排出的主烟气温度高于800℃时,将其先在循环烟气预热器中与从循环烟气压缩机排出的循环烟气换热,将主烟气温度降低至700~800℃之后再进入余热锅炉中产生高温高压蒸汽。

3.根据权利要求1所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法,其特征在于:

步骤(3)中所述的经锅炉给水泵增压至18~31MPa。

4.根据权利要求1所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法,其特征在于:

步骤(1)中所述的液化天然气主要成分包括甲烷、乙烷、丙烷、丁烷,其压力为6.0~11.0MPa,温度为-140.0~-160.0℃;

步骤(1)中所述的高压氧气,其摩尔纯度高于95.0%,其压力与燃气轮机进气压力相当,其温度接近常温;

步骤(2)中所述的主烟气和循环烟气中主要成分为CO2、水以及少量未燃烧完的氧气,还有由天然气和氧气带入的少量氮气和氩气;

步骤(2)中所述的在燃烧室内形成高温高压的主烟气,其温度为1327~1423℃,其压力为1.49~4.07MPa;

步骤(2)中所述的燃气透平排出的主烟气的压力较常压高10~20kPa;其温度在700℃以上;

步骤(2)中所述的循环烟气和脱碳烟气,其中循环烟气的流量大于脱碳烟气流量的8倍;

步骤(2)中所述的燃烧室的温度通过调节循环烟气的流量来进行控制,增加循环烟气的流量降低燃烧室的温度,而降低循环烟气的流量则提高燃烧室的温度,避免超过设备的允许操作温度。

5.根据权利要求1所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法,其特征在于:

步骤(3)中所述的进一步被加热至560~600℃;

步骤(3)中所述的汽轮机高压透平流出的蒸汽的压力降低至5~10MPa,其温度降低至300~420℃;

步骤(3)所述的高压过热蒸汽,其压力为17~31MPa,温度为560~600℃;

步骤(3)所述的高压再热蒸汽,其压力为4~9MPa,温度为560~600℃;

步骤(3)所述的高压再热蒸汽经汽轮机低压透平直接降压至4~10kPa,或先经汽轮机中压透平降压至0.3~1.0MPa,再返回余热锅炉再热至250~370℃,然后再进入汽轮机低压透平膨胀至4~10kPa;

步骤(4)所述的脱碳烟气进入脱碳烟气压缩机增压后,压力升高至0.70~1.5MPa;

步骤(4)中所述的CO2冷凝器的温度高于CO2的三相点温度-56.6℃,防止CO2变成固体;

步骤(4)中所述的燃气透平、汽轮机高压透平、汽轮机低压透平与脱碳烟气压缩机、循环烟气压缩机同轴运行,为压缩机组提供动力,并带动发电机组A27发电;

步骤(5)中进入LNG冷能动力循环的高压LNG汽化后经天然气分流器A分为两股,一股为管输天然气,将进入天然气管网,另一股为燃气轮机的燃烧室的燃料;进入LNG冷能动力循环的高压LNG量由CO2冷凝器中所需的冷能大小来决定,此LNG量大于燃气轮机所需天然气量的2倍;

步骤(5)中所述的将增压后的高温脱碳烟气冷却至35~45℃;

步骤(5)中LNG冷能动力循环以汽化的天然气为工质,包括供燃气轮机发电的天然气和循环天然气,其中循环天然气的量由利用LNG冷能冷凝的天然气量大小以及CO2冷凝器中所需的冷能大小来决定;天然气中压透平出口压力为0.6~2.0MPa,循环天然气的量为进入LNG冷能动力循环的高压LNG量的20%~40%。

6.实现权利要求1~5任一项所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法的联合动力循环系统,其特征在于包括如下部分:

利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置及LNG冷能动力循环装置;

所述利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置依次连接;所述富氧燃烧的燃气轮机循环装置、CO2分离液化装置、LNG冷能动力循环依次连接。

7.根据权利要求6所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法的联合动力循环系统,其特征在于:

所述高压蒸汽动力循环装置,包括燃气透平、余热锅炉、汽轮机高压透平、汽轮机低压透平、凝汽器、凝结水泵、除氧器、锅炉给水泵;

所述的高压蒸汽动力循环装置还包括汽轮机中压透平。

8.根据权利要求6所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法的联合动力循环系统,其特征在于:

所述利用LNG冷能的空气分离装置,包括空气分离装置;

所述富氧燃烧的燃气轮机循环装置,包括燃烧室、燃气透平、余热锅炉、烟气冷却器、烟气分水器A、循环烟气压缩机;

所述CO2分离液化装置,包括烟气/天然气换热器A、烟气分水器B、脱碳烟气压缩机、烟气/天然气换热器B、烟气/天然气换热器C、烟气分水器C、分子筛脱水器、CO2冷凝器、液体CO2分离器;

所述LNG冷能动力循环装置,包括循环天然气冷凝器、LNG泵、CO2冷凝器、烟气/天然气换热器C、烟气/天然气换热器A、烟气/天然气换热器B、天然气高压透平、天然气中压透平;

所述的富氧燃烧的燃气轮机循环装置还包括循环烟气预热器。

9.根据权利要求7所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法的联合动力循环系统,其特征在于:所述余热锅炉、汽轮机高压透平、余热锅炉、汽轮机中压透平、余热锅炉、汽轮机低压透平、凝汽器、凝结水泵、余热锅炉、除氧器、锅炉给水泵、余热锅炉依次连接,形成高压蒸汽动力循环装置。

10.根据权利要求8所述的利用液化天然气冷能捕集二氧化碳的联合动力循环方法的联合动力循环系统,其特征在于:所述燃烧室、燃气透平、循环烟气预热器、余热锅炉、烟气冷却器、烟气分水器A、烟气分流器、循环烟气压缩机、循环烟气预热器、燃烧室依次连接,形成富氧燃烧的燃气轮机循环装置。

说明书

技术领域

本发明属于液化天然气冷能利用和二氧化碳减排领域,具体涉及一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法及其系统。

背景技术

气候变化正成为人类社会可持续发展面临的重大挑战,自1750年以来,全球累计排放了1万多亿吨二氧化碳(CO2),其中发达国家排放约占80%。由于温室气体的排放,近百年来全球地表平均温度上升0.74℃。研究表明,如果气温升高4℃,则可能对全球生态系统带来不可逆的损害。面对这一人类生存发展的共同威胁,从《联合国气候变化框架公约》到《京都议定书》再到巴厘岛路线图,控制CO2气体排放、减缓气候变化已成为各国的共识。英国承诺到2020年和2050年分别减排34%和80%,美国众议院通过了《清洁能源和安全法案》,拟定到2020年减排17%的目标,日本的减排目标为较1990年减排25%,而我国也制定了到2020年单位国内生产总值CO2排放比2005年下降40%~45%的减排目标。

为了实现减排目标,世界各国均在大力研发CO2捕集和封存技术,将工业过程产生的CO2捕集下来,然后通过海底封存或者用于油气田的开发,实现CO2的永久封存。目前,CO2捕集和封存技术主要有3种不同类型的减排路线:燃料前分离(富氢燃气路线)、燃烧后分离(烟气分离)、富氧燃烧。其中燃烧前分离技术适合于新建电站,而燃烧后分离可直接应用于传统电站,但是由于传统电厂排放的CO2浓度低、压力低,燃气电站利用这两种减排技术减排会使发电效率分别降低14.1%和8.2%,减排CO2的成本分别高达到112美元/吨和58美元/吨。而富氧燃烧技术由于制氧能耗和成本都很高,燃气电站采用该技术捕集CO2的成本高达102美元/吨,发电效率降低约10.9%。因此,解决CO2捕集的高能耗和高成本问题是CO2捕集和封存技术实现大规模应用的关键。

近年来,为了优化能源结构,我国从国外大量进口天然气来弥补国内天然气资源的不足。目前,我国已在广东、福建、浙江、上海、江苏、山东、河北、辽宁、广西等沿海地区规划和建设了多个液化天然气(LNG)项目。据海关总署公布数据显示,2012年我国共进口了1468.35万吨LNG。进口的LNG是一种-162℃的常压低温液体,需要经过增压汽化才能供应给下游用户使用,LNG汽化释放的冷能约为220千瓦时/吨。LNG冷能是一种非常优质的清洁能源,充分利用可以产生巨大的节能减排效益。目前,我国已经开发了很多LNG冷能利用 技术,如发明专利00128935.7介绍了一种利用循环水作为冷媒用于中央空调制冷的LNG冷能利用方法,发明专利01127133.7,200510022599.X和实用新型专利200520200306.8中提出了几种利用LNG冷能的空气分离装置,实用新型专利200420114636.0中介绍了一种利用LNG冷能用于冷库的制冷装置。

作为大型LNG接收终端的配套项目,在LNG接收站附近通常配套建有大型燃气电站,由于CO2捕集过程需要利用冷能,而接收站与燃气电站距离较近,因此将LNG接收站的冷能利用与周边燃气电站的CO2捕集结合起来,可以大幅降低燃气电站的CO2捕集成本,实现低成本减排CO2。目前,国内外已经提出了多种将LNG冷能与燃气发电进行集成的动力循环模型。具体如下:

(1)美国专利US3183666介绍了一种LNG冷能发电与燃气轮机发电结合的方法,该方法建立了以乙烷为介质、LNG冷能为冷源,燃气轮机发电排出的440℃高温烟气为热源的朗肯循环。该方法可以将LNG冷能转换为电能,冷能发电过程不排放CO2气体,但是不能捕集燃气轮机发电过程排放的CO2气体。

(2)美国专利US5457951介绍了一种改进的以LNG为燃料的联合循环电厂流程,该方法中将LNG汽化的冷能用于燃气轮机的进气冷却以及蒸汽轮机的排汽冷凝,从而提高燃气-蒸汽联合循环的发电效率,减少单位发电量的CO2排放量,但该方法也不能直接捕集燃气发电过程排放的CO2气体。

(3)美国专利US6367258B1介绍了一种将LNG冷能与燃气-蒸汽联合循环发电集成的方法,主要通过冷媒介质将LNG冷能用于燃气轮机的进气冷却和降低蒸汽轮机的排汽压力,达到提高燃气-蒸汽联合循环发电效率的目标,但是该方法也不能直接捕集发电过程排放的CO2气体。

(4)美国专利US7574856B2介绍了一种与LNG汽化集成的发电流程,该流程中将LNG冷能用于低温朗肯循环发电,以及燃气-蒸汽联合循环中的进气冷却和乏汽冷凝,可以实现LNG冷能的梯级利用,同时降低燃气-蒸汽联合循环中空气压缩过程能耗,增加系统的发电效率,但是同样不能直接捕集燃气发电过程排放的CO2气体。

(5)美国专利US7637109B2介绍了一种LNG冷能与燃气发电循环集成的方法,在方法中天然气和氧气在燃气轮机燃烧室中燃烧,并通过直接在燃烧室中加水来控制燃烧温度,燃烧产生的高温烟气经透平膨胀而产生动力,而LNG冷能用于透平排烟的冷却,将其中的水和CO2进行分离,实现CO2的零排放,由于透平排烟的热量未能得到有效地利用,故系统的发电效率不高。

(6)中国发明专利(申请)02107780.0提出了一种利用LNG冷火用分离CO2的燃气轮机发电系统及流程,该专利是以氮气作为循环工质,并且与空气混合压缩后进入燃烧室与天然气燃烧,高温高压烟气推动燃气透平工作,同时利用LNG冷能将燃烧产生的水液化和将CO2冷冻成固体进行分离。该方法不需要进行空气分离制氧,节省了制氧的能耗,整个系统的有效 能效率可以达到50%以上。但是该方法CO2的回收率只有80%左右,并且LNG冷能消耗过大。

(7)中国发明专利ZL200610089587.3提出了一种利用液化天然气冷火用的二氧化碳零排放热力循环及流程,该流程中采用超临界CO2工质朗肯循环和CO2工质的布雷登循环组成的联合循环,其中LNG冷能主要用布雷登循环中CO2工质的预冷,朗肯循环中CO2工质的冷凝液化,以及CO2和H2O的分离。该方法中需要空气分离装置制氧,CO2的回收率可以达到90%以上,而且提出的热力循环的有效能效率可以达到51%。但是该方法由于需要利用LNG冷能作为动力循环的冷源,冷能消耗大,捕集1吨CO2需要消耗9吨LNG冷能。

(8)中国发明专利(申请)200910087355.8提出了一种利用液化天然气冷火用的热力循环系统和流程,该专利包括以CO2为循环工质的布雷登-朗肯动力循环和LNG汽化单元。其中LNG冷能作为动力循环的冷源,为循环工质CO2的冷凝和烟气中H2O/CO2分离提供冷能。该专利提出的流程可以实现CO2的近零排放,系统的有效能效率可达到50%,但是同样需要消耗大量的LNG冷能作为动力循环的冷源,导致捕集1吨CO2需消耗约40吨LNG冷能。

从上述现有的报道可知,将LNG冷能与燃气动力循环的CO2捕集进行集成,可以大幅降低CO2分离和液化所需的能耗。大部分利用LNG冷能的CO2近零排放动力系统均是采用富氧燃烧路线,需要利用空气分离装置制氧。常规燃气电厂采用富氧燃烧路线进行CO2捕集会使系统的发电效率降低8~10%,其中将近5.8~8%是空气分离制氧损失的,其余的2~4%是在CO2的分离和液化过程损失的。现有的大部分专利技术主要侧重于利用LNG冷能降低CO2分离和液化过程的损耗,以及将LNG冷能作为动力循环的冷源来提高系统的发电效率。这样导致对降低空气分离过程的制氧能耗考虑不足,另外大量的LNG冷能作为冷源用于发电,捕集1吨CO2需要消耗9~40吨LNG携带的冷能,如此一个进口规模为300万吨/年的接收站全部的LNG冷能都无法满足一台300MW机组捕集CO2的需要,无法充分发挥LNG降低CO2捕集能耗的优势。

发明内容

为了克服上述现有利用液化天然气(LNG)冷能捕集二氧化碳(CO2)的联合动力循环中存在的制氧能耗较高、LNG冷能消耗大、捕集单位CO2消耗LNG冷能过多等方面的问题,本发明的目的在于提供一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法,通过系统集成和优化设计,充分高效地利用LNG冷能用于降低空气分离制氧、烟气中CO2的分离和液化,降低动力循环捕集CO2的能耗,同时充分利用燃气轮机排烟温度高的特点在余热锅炉中产生的高温高压蒸汽,提高系统的发电效率。

本发明的另一目的在于提供实现上述方法的利用液化天然气冷能捕集二氧化碳的联合动力循环系统。该联合动力循环系统包括利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置以及LNG冷能动力循环装置等5个部分。

本发明的目的通过下述技术方案实现:一种利用液化天然气冷能捕集二氧化碳的联合动力循环方法,包括以下操作步骤:

(1)利用LNG冷能的空气分离装置进行空气分离

从LNG接收站来的6.0~11.0MPa的高压LNG经LNG分流器分成两股,一股通过管道输送到利用LNG冷能的空气分离装置中,另一股进入LNG冷能动力循环中;在空气分离装置中,空气被分离成为氮气、液氩、高压氧气和污氮,并利用LNG冷能用于氮气液化生产液氮,同时LNG冷能还用于空气分离装置中空气压缩机的级间冷却,降低空气分离产品的生产能耗;LNG吸收热量后全部汽化,天然气温度升高至0℃以上后,进入天然气管网;

(2)富氧燃烧的燃气轮机循环

步骤(1)中产生的高压氧气与从循环烟气压缩机流出的富含CO2的循环烟气,以及从天然气分流器B中引出的高压天然气共同进入燃气轮机的燃烧室,在燃烧室内天然气燃烧释放热能,形成高温高压的主烟气;高温高压的主烟气先进入燃气透平中膨胀做功,然后再将从燃气透平排出的主烟气压力输入余热锅炉内回收热量产生高压过热蒸汽,将主烟气温度降低至70~120℃;

从余热锅炉流出的常压低温主烟气先进入烟气冷却器中,利用循环冷却水将其冷却至40~60℃后,再进入烟气分水器A中将主烟气冷却过程凝结的水分从烟气分水器A底部分出,然后从烟气分水器A顶部流出的主烟气再经烟气分流器分成循环烟气和脱碳烟气两股,其中脱碳烟气进入CO2分离液化装置中进行CO2捕集,而循环烟气则经循环烟气压缩机增压后回到燃气轮机的燃烧室,形成富氧燃烧的燃气轮机循环;

(3)高压蒸汽动力循环

将步骤(2)中从燃气透平排出的高温主烟气输入余热锅炉中与经锅炉给水泵增压至18.0MPa以上的高压水换热,高压水在余热锅炉中吸收热量汽化,并进一步被加热至560℃以上,成为高压过热蒸汽;然后将其输送到汽轮机高压透平中膨胀做功,然后再将从汽轮机高压透平流出的蒸汽送回余热锅炉中利用主烟气的热量进行再热,高压再热蒸汽被加热至560℃以上以后再输送到汽轮机低压透平中膨胀做功;从汽轮机低压透平排出的蒸汽压力降低至4~10kPa,干度在90%以上,然后将从汽轮机低压透平排出的乏汽送入凝汽器中利用循环冷却水将其全部冷凝为凝结水;再由凝结水泵将凝结水增压至0.30~0.50MPa后进入余热锅炉内预热,再经除氧器除氧后由锅炉给水泵增压至18.0MPa以上送回余热锅炉,形成高压蒸汽动力循环;

(4)CO2分离液化

步骤(2)中经过烟气分流器分出的脱碳烟气首先在烟气/天然气换热器A中被低温天然气流冷却至1.0~5.0℃,然后进入烟气分水器B中,将脱碳烟气冷却产生的冷凝水从烟气分水器B底部分出,而从烟气分水器B顶部出来的脱碳烟气则经脱碳烟气压缩机增压,然后再依次通过烟气/天然气换热器B、C与低温天然气流换热,脱碳烟气再次被冷却至1~5℃,再经烟气 分水器C将脱碳烟气冷却过程中凝结出来的水从烟气分水器C底部分出,而从烟气分水器C顶部出来的脱碳烟气则进入分子筛脱水器中进一步深度脱水,将脱碳烟气的水露点降至-60℃以下,然后再进入CO2冷凝器中,利用LNG冷能将脱碳烟气中的CO2冷凝,再经液体CO2分离器,从液体CO2分离器底部获得液体CO2,而包含有氮气、氧气、氩气和CO2等组分的不凝气体则从液体CO2分离器顶部排空;

(5)LNG冷能动力循环

从步骤(1)中经LNG分流器分出来的一股高压LNG先进入循环天然气冷凝器中与从天然气中压透平排出的循环天然气换热,循环天然气吸收LNG冷能而全部液化,然后经LNG泵增压后在LNG混合器中与从循环天然气冷凝器流出的高压LNG进行等压混合,成为高压LNG混合流;

高压LNG混合流再进入CO2冷凝器中与脱碳烟气换热,高压LNG混合流吸收热量后全部汽化为高压天然气,温度低于-30℃;此股低温高压天然气然后再依次进入烟气/天然气换热器C、A中与脱碳烟气换热,温度升高至0℃以上后经天然气分流器A分成两股:一股为管输天然气,与从空气分离装置中流出的天然气在天然气混合器中混合后进入天然气管网;另一股为发电天然气,其首先进入烟气/天然气换热器B中与从脱碳烟气压缩机中流出的脱碳烟气进行换热,将增压后的高温脱碳烟气冷却至35~45℃,而发电天然气吸收热量后将其输入天然气高压透平中膨胀做功,将压力降低至燃气轮机的燃烧室的进气压力;

而从天然气高压透平流出的发电天然气经天然气分流器B分成两股,一股进入燃气轮机的燃烧室,另一股则进入天然气中压透平中膨胀做功,将压力降低至0.6~2.0MPa,然后再返回循环天然气冷凝器中,构成LNG冷能动力循环;其中天然气高压透平和天然气中压透平同轴运行,并带动发电机组B发电。

步骤(1)中所述的液化天然气主要成分包括甲烷、乙烷、丙烷、丁烷等,其压力为6.0~11.0MPa,温度为-140.0~-160.0℃;

步骤(1)中所述的液化天然气的成分优选为甲烷,乙烷,丙烷,异丁烷,丁烷,氮;

步骤(1)中所述的高压氧气,其摩尔纯度高于95.0%,其压力与燃气轮机进气压力相当,其温度接近常温;

步骤(2)中所述的主烟气和循环烟气中主要成分为CO2、水以及少量未燃烧完的氧气,还有由天然气和氧气带入的少量氮气和氩气;

步骤(2)中所述的在燃烧室内形成高温高压的主烟气,其温度优选为1327~1423℃,其压力优选为1.49~4.07MPa;

步骤(2)中所述的燃气透平排出的主烟气的压力优选较常压高10~20kPa;其温度优选在700℃以上,更优选为751.1~760℃;

步骤(2)中所述的经过余热锅炉回收热量后将主烟气温度降低优选至74.1~112.1℃;

步骤(2)中所述的循环烟气和脱碳烟气,其中循环烟气的流量大于脱碳烟气流量的8倍;

步骤(2)中所述的燃烧室的温度通过调节循环烟气的流量来进行控制,增加循环烟气的流量可以降低燃烧室的温度,而降低循环烟气的流量则可以提高燃烧室的温度,避免超过设备的允许操作温度;

当步骤(2)所述的从燃气透平排出的主烟气温度高于800℃时,可以将其先在循环烟气预热器中与从循环烟气压缩机排出的循环烟气换热,将主烟气温度降低至700~800℃之后再进入余热锅炉中产生高温高压蒸汽;

步骤(3)中所述的经锅炉给水泵增压优选至18~31MPa;

步骤(3)中所述的进一步被加热优选至560~600℃;

步骤(3)中所述的汽轮机高压透平流出的蒸汽的压力降低优选至5~10MPa,更优选至5.9~9MPa;其温度降低优选至300~420℃,更优选至340.0~412.0℃;

步骤(3)所述的高压过热蒸汽,其压力为17~31MPa,温度为560~600℃;

步骤(3)所述的高压再热蒸汽,其压力为4~9MPa,温度为560~600℃;

步骤(3)所述的高压再热蒸汽可以经汽轮机低压透平直接降压至4~10kPa,也可以先经汽轮机中压透平降压至0.3~1.0MPa,再返回余热锅炉再热至250~370℃,然后再进入汽轮机低压透平膨胀至4~10kPa;

步骤(4)所述的脱碳烟气进入脱碳烟气压缩机增压后,压力升高至0.70~1.5MPa;

步骤(4)中所述的CO2冷凝器的温度应高于CO2的三相点温度-56.6℃,防止CO2变成固体;

步骤(4)所述的燃气透平、汽轮机高压透平、汽轮机低压透平与脱碳烟气压缩机、循环烟气压缩机同轴运行,为压缩机组提供动力,并带动发电机组A发电;

步骤(5)中进入LNG冷能动力循环的高压LNG汽化后经天然气分流器A分为两股,一股为管输天然气,将进入天然气管网,另一股为燃气轮机的燃烧室的燃料;进入LNG冷能动力循环的高压LNG量由CO2冷凝器中所需的冷能大小来决定,此LNG量大于燃气轮机所需天然气量的2倍;

步骤(5)中所述的将增压后的高温脱碳烟气冷却优选至35~45℃;

步骤(5)中LNG冷能动力循环以汽化的天然气为工质,包括供燃气轮机发电的天然气和循环天然气,其中循环天然气的量由利用LNG冷能可以冷凝的天然气量大小以及CO2冷凝器中所需的冷能大小来决定;天然气中压透平出口压力为0.6~2.0MPa,循环天然气的量为进入LNG冷能动力循环的高压LNG量的20%~40%。

所述的全部压力均为绝对压力;

实现上述方法的利用液化天然气冷能捕集二氧化碳的联合动力循环系统,包括如下部分:利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置及LNG冷能动力循环装置;

所述利用LNG冷能的空气分离装置,包括空气分离装置;

所述富氧燃烧的燃气轮机循环装置,包括燃烧室、燃气透平、余热锅炉、烟气冷却器、烟气分水器A、循环烟气压缩机;

所述高压蒸汽动力循环装置,包括燃气透平、余热锅炉、汽轮机高压透平、汽轮机低压透平、凝汽器、凝结水泵、除氧器、锅炉给水泵;

所述CO2分离液化装置,包括烟气/天然气换热器A、烟气分水器B、脱碳烟气压缩机、烟气/天然气换热器B、烟气/天然气换热器C、烟气分水器C、分子筛脱水器、CO2冷凝器、液体CO2分离器;

所述LNG冷能动力循环装置,包括循环天然气冷凝器、LNG泵、CO2冷凝器、烟气/天然气换热器C、烟气/天然气换热器A、烟气/天然气换热器B、天然气高压透平、天然气中压透平;

所述的富氧燃烧的燃气轮机循环装置优选还包括循环烟气预热器;

所述的高压蒸汽动力循环装置优选还包括汽轮机中压透平;

所述利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置依次连接;所述富氧燃烧的燃气轮机循环装置、CO2分离液化装置、LNG冷能动力循环依次连接;

所述空气分离装置与燃烧室连接;所述余热锅炉与汽轮机高压透平连接;所述烟气分水器A经烟气分流器分别与烟气/天然气换热器A和循环烟气压缩机连接;所述CO2冷凝器经LNG混合器与循环天然气冷凝器、LNG泵连接;

所述燃烧室、燃气透平、余热锅炉、烟气冷却器、烟气分水器A、烟气分流器、循环烟气压缩机、燃烧室依次连接,形成富氧燃烧的燃气轮机循环装置;

所述燃烧室、燃气透平、循环烟气预热器、余热锅炉、烟气冷却器、烟气分水器A、烟气分流器、循环烟气压缩机、循环烟气预热器、燃烧室依次连接,形成富氧燃烧的燃气轮机循环装置;

所述余热锅炉、汽轮机高压透平、余热锅炉、汽轮机低压透平、凝汽器、凝结水泵、余热锅炉、除氧器、锅炉给水泵、余热锅炉依次连接,形成高压蒸汽动力循环装置;

所述余热锅炉、汽轮机高压透平、余热锅炉、汽轮机中压透平、余热锅炉、汽轮机低压透平、凝汽器、凝结水泵、余热锅炉、除氧器、锅炉给水泵、余热锅炉依次连接,形成高压蒸汽动力循环装置;

所述烟气分流器、烟气/天然气换热器A、烟气分水器B、脱碳烟气压缩机、烟气/天然气换热器B、烟气/天然气换热器C、烟气分水器C、分子筛脱水器、CO2冷凝器、液体CO2分离器依次连接,形成CO2分离液化装置;

所述循环天然气冷凝器、LNG泵、LNG混合器、CO2冷凝器、烟气/天然气换热器C、烟气/天然气换热器A、天然气分流器A、烟气/天然气换热器B、天然气高压透平、天然气分流器B、天然气中压透平、循环天然气冷凝器依次连接,形成LNG冷能动力循环装置;

所述天然气高压透平经天然气分流器B与燃烧室连接;

所述的燃气透平、汽轮机高压透平、汽轮机低压透平与脱碳烟气压缩机、循环烟气压缩机同轴运行,为压缩机组提供动力,并带动发电机组A发电;

所述的燃气透平、汽轮机高压透平、汽轮机中压透平、汽轮机低压透平与脱碳烟气压缩机、循环烟气压缩机同轴运行,为压缩机组提供动力,并带动发电机组A发电;

所述的天然气高压透平和天然气中压透平同轴运行,并带动发电机组B发电。

本发明的机理是:根据富氧燃烧捕集CO2的基本原理和能源梯级利用的科学用能原则,一方面天然气通过富氧燃烧的燃气轮机循环装置发电并产生富含CO2和水的高温烟气,并通过高压蒸汽动力循环装置来回收烟气热量,提高天然气的发电效率;另一方面根据能源梯级利用的原则将LNG冷能依次用于空气分离装置、LNG冷能动力循环装置和CO2分离液化装置,充分利用LNG的冷能来降低CO2捕集的能耗,使得联合动力循环具有较高的发电效率和较高的CO2捕集率。

本发明相对于现有技术,具有如下的优点及效果:

(1)本发明所述的利用LNG冷能捕集CO2的联合动力循环系统是基于富氧燃烧的技术路线,一方面通过在空气分离装置中利用LNG冷能生产液氮、液氩和高压氧气,可使高压氧气的生产能耗比常规空气分离装置降低50%以上,另一方面利用LNG冷能将发电产生的CO2和水从烟气中分离,并将其中的CO2液化下来实现减排,可大幅降低CO2的分离和液化的能耗,而且CO2的回收率可以达到90%以上;

(2)本发明通过系统优化来提高能源利用效率,一方面充分利用富氧燃烧路线中燃气轮机排烟温度高的特点,在余热锅炉中发生18MPa以上的高温高压蒸汽,提高蒸汽动力循环的发电效率;另一方面通过设计LNG冷能动力循环,使得在供应CO2预冷和液化所需冷能不变的情况下,将深冷部分的LNG冷火用转换为电能,实现LNG冷能的高效利用;通过换热网络的优化设计,将脱碳烟气压缩产生的热能用于LNG冷能动力循环,提高天然气膨胀机的进气温度,增加发电量;

(3)本发明将利用LNG冷能的空气分离装置、富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置和LNG冷能动力循环装置进行集成,联合动力循环系统的综合能源利用效率高,在扣除制氧能耗后,系统的发电效率可以达到50%以上,有效能利用效率也可到50%左右;

(4)本发明中LNG冷能只用于空气分离、CO2分离液化和LNG冷能动力循环,而燃气轮机排出的高温主烟气则通过高压蒸汽动力循环来回收利用热能,不需要采用LNG冷能作为烟气余热发电的冷源,因此LNG冷能用量较少;利用LNG冷能捕集CO2的联合动力循环发电,装机规模为100MW约需消耗86~160吨/时的LNG冷能,平均捕集1吨CO2需要消耗约2.6~4.7吨LNG冷能,大大低于现有技术的9~40吨,利用LNG冷能减排CO2的效率得到大幅提高。

附图说明

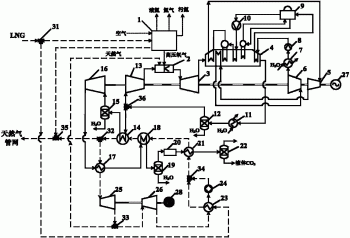

图1是实施例1的操作流程图;

其中:1-空气分离装置;2-燃烧室;3-燃气透平;4-余热锅炉;5-汽轮机高压透平;6-汽轮机低压透平;7-凝汽器;8-凝结水泵;9-除氧器;10-锅炉给水泵;11-烟气冷却器;12,15,19-烟气分水器A,B,C;13-循环烟气压缩机;14,17,18-烟气/天然气换热器A,B,C;16-脱碳烟气压缩机;20-分子筛脱水器;21-CO2冷凝器;22-液体CO2分离器;23-循环天然气冷凝器;24-LNG泵;25-天然气高压透平;26-天然气中压透平;27,28-发电机组A,B;31-LNG分流器;32,33-天然气分流器A,B;34-LNG混合器;35-天然气混合器;36-烟气分流器;

物流图示如下:

————表示烟气、水或CO2的流通;--------表示空气及空气分离产品的流通;

————表示LNG或天然气的流通。

图2是实施例2的操作流程图;

其中:1-空气分离装置;2-燃烧室;3-燃气透平;4-余热锅炉;5-汽轮机高压透平;6-汽轮机低压透平;7-凝汽器;8-凝结水泵;9-除氧器;10-锅炉给水泵;11-烟气冷却器;12,15,19-烟气分水器A,B,C;13-循环烟气压缩机;14,17,18-烟气/天然气换热器A,B,C;16-脱碳烟气压缩机;20-分子筛脱水器;21-CO2冷凝器;22-液体CO2分离器;23-循环天然气冷凝器;24-LNG泵;25-天然气高压透平;26-天然气中压透平;27,28-发电机组A,B;29-循环烟气预热器;;31-LNG分流器;32,33-天然气分流器A,B;34-LNG混合器;35-天然气混合器;36-烟气分流器;

物流图示如下:

————表示烟气、水或CO2的流通;--------表示空气及空气分离产品的流通;

————表示LNG或天然气的流通。

图3是实施例3的操作流程图;

其中:1-空气分离装置;2-燃烧室;3-燃气透平;4-余热锅炉;5-汽轮机高压透平;6-汽轮机低压透平;7-凝汽器;8-凝结水泵;9-除氧器;10-锅炉给水泵;11-烟气冷却器;12,15,19-烟气分水器A,B,C;13-循环烟气压缩机;14,17,18-烟气/天然气换热器A,B,C;16-脱碳烟气压缩机;20-分子筛脱水器;21-CO2冷凝器;22-液体CO2分离器;23-循环天然气冷凝器;24-LNG泵;25-天然气高压透平;26-天然气中压透平;27,28-发电机组A,B;29-循环烟气预热器;30-汽轮机中压透平;;31-LNG分流器;32,33-天然气分流器A,B;34-LNG混合器;35-天然气混合器;36-烟气分流器;

物流图示如下:

————表示烟气、水或CO2的流通;--------表示空气及空气分离产品的流通;

————表示LNG或天然气的流通。

具体实施方式

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

实施例1

一种利用液化天然气冷能捕集二氧化碳的联合动力循环系统,其工艺流程如图1所示。

从液化天然气(LNG)接收站来的LNG压力为11.0MPa(绝对压力),温度为-140.0℃,其体积组成为:甲烷96.64%,乙烷2.77%,丙烷0.34%,异丁烷0.07%,丁烷0.08%,氮0.10%;LNG汽化后的低位热值(LHV)为49.785MJ/kg。循环烟气压缩机、燃气透平、汽轮机高压透平、汽轮机低压透平、天然气高压透平和天然气中压透平等设备的等熵效率分别为0.88、0.90、0.891、0.90、0.75、0.75,机械效率分别取0.98、0.99、0.99、0.99、0.98、0.98。凝结水泵、锅炉给水泵和LNG泵的等熵效率均为0.80,机械效率均取0.98。

一种利用LNG冷能捕集CO2的联合动力循环系统的具体步骤如下:

(1)利用LNG冷能的空气分离装置进行空气分离

从LNG接收站来的203.9吨/时、-140℃、11.0MPa的高压LNG经LNG分流器31分成两股,一股流量为153.9吨/时的通过管道输送到采取内压缩流程的利用LNG冷能的空气分离装置1中,另一股50.0吨/时的则输入到LNG冷能动力循环中;在空气分离装置1中,305.5吨/时的空气被分离成为氮气(摩尔纯度100%)、高压氧气(摩尔浓度为氧气95.0%,氮气1%,氩气4%)和污氮,并利用LNG冷能将一部分氮气液化生产液氮,空气分离装置共计获得液氮28.81吨/时、4.5MPa高压氧气75.0吨/时,同时LNG冷能还可以向空气分离装置1提供13474kW的冷能用于空气压缩机的级间冷却;经过空气分离装置1利用冷能后,LNG全部汽化,天然气温度升高至17.0℃后进入天然气管网。空气分离装置1的设备总耗电量为31733kW,按照常规空气分离装置生产单位液体空气分离产品的电耗约为650kWh/吨进行折算,则此空气分离装置1生产4.5MPa、摩尔纯度95.0%的高压氧气的电耗为173.4kWh/吨(约为0.248kWh/标准立方米),比常规空气分离装置4.5MPa的制氧电耗0.658kWh/标准立方米降低了约62.3%。利用LNG冷能,空气分离装置1生产75.0吨/时、4.5MPa氧气的能耗约为13005kW。

(2)富氧燃烧的燃气轮机循环

步骤(1)中产生的10℃、75.0吨/时、4.5MPa的高压氧气(摩尔纯度95%)与从循环烟气压缩机13出口流出的4.20MPa、495.7℃的循环烟气558.0吨/时,以及从天然气分流器B33出口引出的4.3MPa、4.0℃、17.26吨/时的高压天然气共同进入燃气轮机的燃烧室2;燃气轮机的进气压比为42.0,燃气初温为1380℃;在燃烧室2内天然气燃烧释放大量热能,燃烧室压力损失3%(约0.13MPa),形成1380℃、4.07MPa、650.26吨/时的高温高压的主烟气,主烟气中主要是水(摩尔含量26.4%)和CO2(摩尔含量62.8%),以及少量的氧气(摩尔含量4.0%)、氮气(摩尔含量1.4%)和氩气(摩尔含量5.4%)组分;高温高压的主烟气先进入燃 气透平3中膨胀做功,从燃气透平3排出的主烟气压力为0.116MPa,温度约为722.1℃;然后再将此0.116MPa、722.1℃、650.26吨/时高温烟气输入余热锅炉4内回收热量产生131.8吨/时的高压蒸汽,将主烟气温度降低至112.1℃;从余热锅炉4流出的低温主烟气先进入烟气冷却器11中,利用循环冷却水将其冷却至60℃,换热量约为32114kW,再进入烟气分水器A12中将主烟气冷却过程凝结的水分约33.15吨/时从底部分出,然后再将从烟气分水器A12顶部流出的60.0℃、0.101MPa、617.11吨/时主烟气在烟气分流器36中分成循环烟气和脱碳烟气两股,其中脱碳烟气59.11吨/时进入CO2分离液化装置中进行CO2捕集,而循环烟气558.0吨/时则经循环烟气压缩机13增压至4.20MPa、495.7℃后回到燃气轮机的燃烧室2,形成富氧燃烧的燃气轮机循环。循环烟气和脱碳烟气的流量比为9.4,通过调节循环烟气的流量,可以控制燃气轮机的燃烧室2温度,避免超过设备的允许操作温度。

(3)高压蒸汽动力循环

将步骤(2)中从燃气透平3排出的722.1℃、0.116MPa、650.26吨/时高温主烟气输入余热锅炉4中与水换热;从凝汽器7中出来的凝结水加上系统补水共131.8吨/时组成锅炉给水,温度为43.8℃,其首先经凝结水泵8增压至0.30MPa进入余热锅炉4进行预热,吸收11723kW热量后温度升高至125.0℃,然后进入除氧器9利用2.4吨/时、0.30MPa的饱和蒸汽加热除氧;从除氧器9出来的锅炉给水温度升高至133.6℃,然后经锅炉给水泵10增压至18.0MPa进入余热锅炉4与高温主烟气换热,高压水在余热锅炉4中吸收热量汽化,并进一步被加热至560.0℃,成为高压过热蒸汽;由于水汽化和蒸汽过热过程的压力损失3%(约0.54MPa),加上从余热锅炉4输送至汽轮机高压透平5的温度损失约3.0℃,因此进入汽轮机高压透平5中的高压蒸汽约为17.46MPa、557.0℃的高压过热蒸汽,经汽轮机高压透平5中膨胀做功,从汽轮机高压透平5流出的蒸汽压力降低至7.0MPa,温度降低至411.9℃,然后再送回余热锅炉4中吸收烟气的热量再热至560.0℃,再输送到汽轮机低压透平6中膨胀做功;由于再热蒸汽的压力要比从蒸汽轮机的再热蒸汽抽出口的压力低12%~14%左右,再热蒸汽从余热锅炉4出口到蒸汽轮机的入口之间,其温度大约也要下降2~3℃左右,其压力降大约为2.5%~3%,因此再热蒸汽进入汽轮机低压透平6的压力约为5.97MPa,温度为557.0℃;从汽轮机低压透平6排出的蒸汽压力降低至10kPa,干度为90.9%,然后将从汽轮机低压透平6排出的乏汽送入凝汽器7中利用循环冷却水将其全部冷凝为水,温度约为43.8℃;再由凝结水泵8将凝结水增压至0.30MPa后进入余热锅炉4内预热,形成高压蒸汽动力循环。锅炉给水经余热锅炉4共计从高温烟气中吸收热量为131827kW。在余热锅炉4内,高压给水与主烟气换热的接近温差取13℃,节点温差为10.0℃。

(4)CO2分离液化

步骤(2)中从烟气分流器36中分出的60.0℃、0.101MPa、59.11吨/时脱碳烟气先在烟气/天然气换热器A14中被70.0吨/时、-34.2℃的低温天然气流冷却至5.0℃,然后进入燃气分水器B15中将脱碳烟气冷却产生的冷凝水4.82吨/时从底部分出,而从烟气分水器B15顶部 出来的5.0℃、54.29吨/时烟气则经脱碳烟气压缩机16增压,压力从常压提升至1.50MPa,由于压比较大,脱碳压缩机16共分成三级进行压缩,为降低能耗在前两级间利用冷却水进行级间冷却,冷却温度35℃,从脱碳压缩机16的出口流出的脱碳烟气温度升高至121.4℃;然后再经烟气/天然气换热器B17与从天然气分流器32中分出的37.26吨/时、11.0MPa、25.0℃的高压天然气流换热,脱碳烟气释放1179.2kW热量后温度降低至40.0℃,然后进入烟气/天然气换热器C18与从CO2冷凝器21中流出的70.0吨/时、11.0MPa、-39.7℃低温天然气流换热,脱碳烟气吸收冷能552.9kW后再次被冷却至5.0℃,再经烟气分水器C19将脱碳烟气冷却过程中凝结出来的0.15吨/时水从底部分出,而从烟气分水器C19顶部出来的54.14吨/时脱碳烟气则进入分子筛脱水器20中进一步深度脱水,将脱碳烟气的水露点降至-60℃,然后再进入CO2冷凝器21中与70.0吨/时、11.0MPa、-87.8℃的高压LNG混合流换热,此股高压LNG混合流由从循环天然气冷凝器23流出的-98.4℃、11.0MPa、50.0吨/时的高压LNG与LNG泵24输出的11.0MPa、-37.2℃、20.0吨/时的再液化循环天然气在LNG混合器34中等压混合而成;脱碳烟气从高压LNG混合流中吸收4789kW冷能后,温度降低至-55.3℃,其中的CO2绝大部分冷凝,形成凝液,再经液体CO2分离器22从塔底获得液体CO2约43.05吨/时,而包含有氮气、氧气、氩气和CO2等组分的不凝气体约11.09吨/时则从塔顶排空。在燃气发电过程中,燃烧17.26吨/时天然气共计产生CO2约47.50吨/时,经过CO2分离液化装置可液化捕集CO2约43.05吨/时,CO2的捕集率约为90.6%。

燃气透平3、汽轮机高压透平5、汽轮机低压透平6与脱碳烟气压缩机16、循环烟气压缩机13同轴运行,为压缩机组提供动力,并带动发电机组A27发电。其中燃气透平3、汽轮机高压透平5、汽轮机低压透平6输出的功分别为165586kW、9129kW、43117kW,而循环烟气压缩机13、脱碳烟气压缩机16的功率分别为73724kW、3246kW,凝结水泵和锅炉给水泵的功率分别为14kW和886kW。

(5)LNG冷能动力循环

从步骤(1)中经LNG分流器31分出来的一股50.0吨/时、11.0MPa、-140.0℃的高压LNG流首先进入循环天然气冷凝器23中与从天然气中压透平26排出的20.0吨/时、2.0MPa、-37.2℃的循环天然气换热,循环天然气从高压LNG流吸收2949kW冷能而全部液化,然后经LNG泵24增压至11.0MPa后与从循环天然气冷凝器23流出的-98.4℃、11.0MPa、50.0吨/时的高压LNG在LNG混合器34中等压混合,成为70.0吨/时、11.0MPa、-87.8℃的高压LNG混合流;高压LNG混合流再进入CO2冷凝器21中与脱碳烟气换热,高压LNG混合流吸收4789kW热量后全部汽化为高压天然气,温度升高至-39.7℃;此股-39.7℃、11.0MPa、70.0吨/时的低温高压天然气然后再依次进入烟气/天然气换热器C18、A14与脱碳烟气换热,换热量分别为552.9kW和4321.6kW,温度升高至25.0℃;然后此股25.0℃、11.0MPa、70.0吨/时的高压天然气在天然气分流器A32中分成两股:一股为管输天然气,流量为32.74吨/时,与从空气分离装置1中流出的天然气在天然气混合器35中混合后进入天然气管网;另一股为发电天然气, 流量为37.26吨/时,其先进入烟气/天然气换热器B17中与从脱碳烟气压缩机16中流出的121.4℃、1.50MPa、54.29吨/时的脱碳烟气进行换热,将增压后的高温脱碳烟气冷却至40℃,发电天然气吸收约1179.2kW热量后被加热至63.2℃,然后将其输入天然气高压透平25中膨胀做功;从天然气高压透平25流出的发电天然气压力降低至燃气轮机的进气压力4.30MPa,温度降低至4.0℃,然后将此股4.30MPa、4.0℃、37.26吨/时的天然气在天然气分流器B33中分成两股,一股流量为17.26吨/时的天然气进入燃气轮机的燃烧室2,另一股流量为20.0吨/时的天然气则进入天然气中压透平26中膨胀做功,将压力降低至2.0MPa,温度降至-37.2℃,然后再返回循环天然气冷凝器23中,构成LNG冷能动力循环;其中天然气高压透平25和天然气中压透平26同轴运行,并带动发电机组B28发电。天然气高压透平25和天然气中压透平26的输出功率分别为927kW和347kW,LNG泵24的功率为178kW。

利用LNG冷能捕集CO2的联合动力循环系统包括富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置和LNG冷能动力循环装置等五个部分,扣除压缩机和泵的功耗后输出功率为141057kW,再扣除空气分离制氧能耗约13005kW,则系统的净输出功率为128052kW。

按照动力循环系统的发电效率和有效能效率的计算公式,利用LNG冷能捕集CO2的联合动力循环系统的发电效率和有效能效率分别为53.6%和50.0%,与常规的不带CO2捕集的燃气-蒸汽动力循环的效率基本相当。整个联合动力循环系统(含空气分离装置)共利用LNG约203.9吨/时,净输出功率128052kW,捕集CO2约43.05吨/时,则平均捕集1吨CO2约需要4.7吨LNG携带的冷能,每100MW的发电装机容量进行CO2捕集需要利用159.2吨/时、11.0MPa、-140℃LNG携带的冷能。

注:

实施例1中的11.0MPa、-140.0℃的LNG冷火用为309.6kJ/kg。

实施例2

一种利用液化天然气冷能捕集二氧化碳的联合动力循环系统,其工艺流程如图2所示。

从液化天然气(LNG)接收站来的LNG压力为6.0MPa(绝对压力),温度为-157.0℃,其体积组成为:甲烷96.64%,乙烷2.77%,丙烷0.34%,异丁烷0.07%,丁烷0.08%,氮0.10%;LNG汽化后的低位热值(LHV)为49.785MJ/kg。循环烟气压缩机、燃气透平、汽轮机高压透平、汽轮机低压透平、天然气高压透平和天然气中压透平等设备的等熵效率分别为0.88、0.90、0.891、0.90、0.75、0.75,机械效率分别取0.98、0.99、0.99、0.99、0.98、0.98。凝结 水泵、锅炉给水泵和LNG泵的等熵效率均为0.80,机械效率均取0.98。

一种利用LNG冷能捕集CO2的联合动力循环系统的具体步骤如下:

(1)利用LNG冷能的空气分离装置进行空气分离

从LNG接收站来的275.6吨/时、-157℃、6.0MPa的高压LNG经LNG分流器31分成两股,一股流量为215.6吨/时的通过管道输送到采取内压缩流程的利用LNG冷能的空气分离装置1中,另一股60.0吨/时的则输入到LNG冷能动力循环中;在空气分离装置1中,602.6吨/时的空气被分离成为氮气(摩尔纯度100%)、液氩(摩尔纯度100%)、高压氧气(摩尔纯度为氧气99.0%,氩气1%)和污氮,并利用LNG冷能将一部分氮气液化生产液氮,空气分离装置1共计获得液氮37.31吨/时、液氩5.47吨/时、2.0MPa高压氧气141.1吨/时,同时LNG冷能还可以向空气分离装置1提供27882.4kW的冷能用于空气压缩机的级间冷却;经过空气分离装置1利用冷能后,LNG全部汽化,天然气温度升高至18.1℃后进入天然气管网。空气分离装置1的设备总耗电量为54834.6kW,按照常规空气分离装置生产单位液体空气分离产品的电耗约为650kWh/吨进行折算,2.0MPa、摩尔纯度99.0%的高压氧气的电耗为191.6kWh/吨(约为0.274kWh/标准立方米),比常规空气分离装置2.0MPa的制氧电耗0.623kWh/标准立方米降低了约56.0%。利用LNG冷能,空气分离装置生产141.1吨/时、2.0MPa氧气的能耗约为27035kW。

(2)富氧燃烧的燃气轮机循环

步骤(1)中产生的10℃、141.1吨/时、2.0MPa的高压氧气(摩尔纯度99.0%)与从循环烟气压缩机13出口流出并经循环烟气预热器29预热的1.54MPa、445.2℃、1190.0吨/时的循环烟气,以及从天然气分流器B33引出的1.60MPa、20.4℃、34.52吨/时的高压天然气共同进入燃气轮机的燃烧室2;燃气轮机的进气压比为15.4,燃气初温为1327℃;在燃烧室2内天然气燃烧释放大量热能,燃烧室压力损失3%(约0.046MPa),形成1327℃、1.49MPa、1365.62吨/时的高温高压的主烟气,主烟气中主要是水(摩尔含量17.3%)和CO2(摩尔含量78.2%),以及少量的氧气(摩尔含量2.8%)、氮气(摩尔含量0.1%)和氩气(摩尔含量1.6%)组分;高温高压的主烟气先进入燃气透平3中膨胀做功,从燃气透平3排出的主烟气压力为0.120MPa,温度约为864.6℃,为充分利用高品位的主烟气热能,将其输入循环烟气预热器29中与1.54MPa、445.2℃、1190.0吨/时的循环烟气换热,换热负荷为52662kW,主烟气温度降低至760.0℃;然后再将此760.0℃、0.120MPa、1365.62吨/时的主烟气输入余热锅炉4内回收热量生产281.0吨/时高压蒸汽,将主烟气温度降低至83.6℃;从余热锅炉4流出的低温主烟气先进入烟气冷却器11中,利用循环冷却水将其冷却至40℃,换热量约为66912kW,再进入烟气分水器A12中将烟气冷却过程凝结的水分约73.50吨/时从底部分出,然后再将从烟气分水器A12顶部流出的40℃、0.101MPa、1292.12吨/时烟气在烟气分流器36中分成循环烟气和脱碳烟气两股,其中脱碳烟气102.12吨/时进入CO2分离液化装置中进行CO2捕集,而循环烟气1190.0吨/时则经循环烟气压缩机13增压至1.54MPa后进入循环烟气预热器29, 其温度从303.3℃被加热至445.2℃,然后回到燃气轮机的燃烧室2,形成富氧燃烧的燃气轮机循环。循环烟气和脱碳烟气的流量比为11.7,通过调节循环烟气的流量,可以控制燃气轮机的燃烧室温度,避免超过设备的允许操作温度。

(3)高压蒸汽动力循环

将步骤(2)中从燃气透平3排出的760.0℃、0.120MPa、1365.62吨/时高温烟气输入余热锅炉4中与水换热;从凝汽器7中出来的凝结水加系统补水共281.0吨/时作为锅炉给水,温度约为24.1℃,其首先经凝结水泵8增压至0.50MPa进入余热锅炉4进行预热,吸收38417kW热量后温度升高至141.0℃,然后进入除氧器9利用6.8吨/时、0.50MPa的饱和蒸汽加热除氧;从除氧器9出来的锅炉给水温度升高至151.9℃,然后经锅炉给水泵10增压至28.0MPa进入余热锅炉4中与高温烟气换热,高压水在余热锅炉中吸收热量汽化,并进一步被加热至580.0℃,成为超临界蒸汽;由于水汽化和蒸汽过热过程的压力损失3%(约0.84MPa),加上从余热锅炉4输送至汽轮机高压透平5的温度损失约3.0℃,因此进入汽轮机高压透平5中的蒸汽约为27.16MPa、577.0℃的超临界蒸汽,经汽轮机高压透平5膨胀做功,从汽轮机高压透平5流出的蒸汽压力降低至5.90MPa,温度降低至340.1℃,然后再送回余热锅炉4中吸收烟气的热量再热至580.0℃,再输送到汽轮机低压透平6中膨胀做功;由于再热蒸汽的压力要比从蒸汽轮机的再热蒸汽抽出口的压力低12%~14%左右,再热蒸汽从余热锅炉出口到蒸汽轮机的入口之间,其温度大约也要下降2~3℃左右,其压力降大约为2.5%~3%,因此再热蒸汽进入汽轮机低压透平6的压力约为5.03MPa,温度为577.0℃;从汽轮机低压透平6排出的蒸汽压力降低至4kPa,干度为90.1%,然后将从汽轮机低压透平6排出的乏汽送入凝汽器7中利用循环冷却水将其全部冷凝为水,温度为24.1℃;再由凝结水泵8将凝结水增压至0.50MPa后进入余热锅炉4内预热形成高压蒸汽动力循环。锅炉给水经余热锅炉4共计从高温烟气中吸收热量为300939kW。在余热锅炉4内,高压给水与主烟气换热的最小传热温差为13.0℃。

(4)CO2分离液化

步骤(2)中从烟气分流器36分出的40℃、0.101MPa、102.12吨/时脱碳烟气先在烟气/天然气换热器A14中被73.0吨/时、-27.6℃的低温天然气流冷却至1.0℃,然后进入燃气分水器B15中将脱碳烟气冷却产生的冷凝水2.57吨/时从底部分出,而从烟气分水器B15顶部出来的1.0℃、99.55吨/时烟气则经脱碳烟气压缩机16增压,压力从常压提升至0.85MPa,由于压比较大,脱碳烟气压缩机16采取两级增压,在两级间利用冷却水进行级间冷却,级间冷却温度为35℃,增压后的脱碳烟气温度升高至133.5℃;然后再经烟气/天然气换热器B17与天然气分流器A32中分出的47.52吨/时、21.3℃、6.0MPa的高压天然气流换热,脱碳烟气释放2542kW热量后温度降低至35.0℃,然后进入烟气/天然气换热器C18与从CO2冷凝器21中流出的73.0吨/时、6.0MPa、-41.8℃低温天然气流换热,脱碳烟气吸收冷能964kW后再次被冷却至1.0℃,再经烟气分水器C19将脱碳烟气冷却过程中凝结出来的0.18吨/时水从底部分 出,而从烟气分水器C19顶部出来的99.37吨/时脱碳烟气则进入分子筛脱水器20中进一步深度脱水,将脱碳烟气的水露点降至-60℃,然后再进入CO2冷凝器21中与73.0吨/时、6.0MPa、-118.0℃的高压LNG混合流换热,此股高压LNG混合流由从循环天然气冷凝器23流出的-115.2℃、6.0MPa、60.0吨/时的高压LNG与LNG泵24输出的0.60MPa、-27.8℃、13.0吨/时的再液化循环天然气在LNG混合器34中等压混合而成;脱碳烟气从高压LNG混合流中吸收9681kW冷能后,温度降低至-56.1℃,其中的CO2绝大部分冷凝,形成凝液,再经液体CO2分离器22从塔底获得液体CO2约87.29吨/时,而包含有氮气、氧气、氩气和CO2等组分的不凝气体约12.08吨/时则从塔顶排空。在燃气发电过程中,燃烧34.52吨/时天然气共计产生CO2约94.98吨/时,经过CO2分离液化装置可液化捕集CO2约87.29吨/时,CO2的捕集率约为91.9%。

燃气透平3、汽轮机高压透平5、汽轮机低压透平6与脱碳烟气压缩机16、循环烟气压缩机13同轴运行,为压缩机组提供动力,并带动发电机组A27发电。其中燃气透平3、汽轮机高压透平5、汽轮机低压透平6输出的功分别为241044kW、29534kW、100470kW,而循环烟气压缩机13、脱碳烟气压缩机16的功率分别为86883kW、4574kW,凝结水泵8和锅炉给水泵10的功率分别为50kW和2989kW。

(5)LNG冷能动力循环

从步骤(1)中经LNG分流器31分出来的一股60.0吨/时、6.0MPa、-157.0℃的高压LNG流首先进入循环天然气冷凝器23中与从天然气中压透平26排出的13.0吨/时、0.60MPa、-27.8℃的循环天然气换热,循环天然气从高压LNG流吸收2481kW冷能而全部液化,然后经LNG泵24增压至6.0MPa后在LNG混合器34中与从循环天然气冷凝器23流出的-115.2℃、6.0MPa、60.0吨/时的高压LNG在LNG混合器34中进行等压混合,成为73.0吨/时、6.0MPa、-118.0℃的高压LNG混合流;高压LNG混合流再进入CO2冷凝器21中与脱碳烟气换热,高压LNG混合流吸收9681kW热量后全部汽化为高压天然气,温度升高至-41.8℃;此股-41.8℃、6.0MPa、73.0吨/时的低温高压天然气然后再依次进入烟气/天然气换热器C18、A14与脱碳烟气换热,换热量分别为964kW和2833kW,温度升高至21.3℃;然后在天然气分流器A32中将此股21.3℃、6.0MPa、73.0吨/时的高压天然气分成两股:一股为管输天然气,流量为25.48吨/时,与从空气分离装置1中流出的天然气在天然气混合器35中混合后进入天然气管网;另一股为发电天然气,流量为47.52吨/时,其先进入烟气/天然气换热器B17中与从脱碳烟气压缩机16中流出的脱碳烟气进行换热,将增压后的高温脱碳烟气冷却至35.0℃,发电天然气吸收约2542kW热量后被加热至94.8℃,然后将其输入天然气高压透平25膨胀做功;从天然气高压透平25流出的发电天然气压力降低至燃气轮机的进气压力1.60MPa,温度降低至20.4℃,然后将此股20.4℃、1.60MPa、47.52吨/时的天然气在天然气分流器B33中分成两股,一股流量为34.52吨/时的天然气进入燃气轮机的燃烧室2,另一股流量为13.0吨/时的天然气则进入天然气中压透平26中膨胀做功,将压力降低至0.60MPa,温度降至-27.8℃,然后再返回循环天然气冷凝器23中,构成LNG冷能动力循环;其中天然气高压透平25和天然气中压 透平26同轴运行,并带动发电机组B28发电。天然气高压透平25和天然气中压透平26的输出功率分别为1860kW和328kW,LNG泵24的功率为57kW。

利用LNG冷能捕集CO2的联合动力循环系统包括富氧燃烧的燃气轮机循环装置、高压蒸汽动力循环装置、CO2分离液化装置和LNG冷能动力循环装置等五个部分,扣除压缩机和泵的功耗后输出功率为278683kW,再扣除空气分离制氧能耗约27035kW,则系统的净输出功率为251648kW。

按照动力循环系统的发电效率和有效能效率的计算公式,利用LNG冷能捕集CO2的联合动力循环系统的发电效率和有效能效率分别为52.7%和49.5%,与常规的不带CO2捕集的燃气-蒸汽动力循环的效率相差不多。整个联合动力循环系统(含空气分离装置)共利用LNG约275.6吨/时,净输出功率251648kW,捕集CO2约87.29吨/时,则平均捕集1吨CO2约需要3.2吨LNG携带的冷能,每100MW的发电装机容量进行CO2捕集需要利用109.5吨LNG携带的冷能。

注:

实施例2中6.0MPa、-157℃的LNG冷火用为410.9kJ/kg。

实施例3

一种利用液化天然气冷能捕集二氧化碳的联合动力循环系统,其工艺流程如图3所示。

从液化天然气(LNG)接收站来的LNG压力为10.0MPa,温度为-153.0℃,其体积组成为:甲烷96.64%,乙烷2.77%,丙烷0.34%,异丁烷0.07%,丁烷0.08%,氮0.10%;LNG汽化后的低位热值(LHV)为49.785MJ/kg。循环烟气压缩机、燃气透平、汽轮机高压透平、汽轮机中压透平、汽轮机低压透平、天然气高压透平和天然气中压透平等设备的等熵效率分别为0.88、0.90、0.891、0.90、0.90、0.75、0.75,机械效率分别取0.98、0.99、0.99、0.99、0.99、0.98、0.98。凝结水泵、锅炉给水泵和LNG泵的等熵效率均为0.80,机械效率均取0.98。

一种利用LNG冷能捕集CO2的联合动力循环系统的具体步骤如下:

(1)利用LNG冷能的空气分离装置进行空气分离

从LNG接收站来的338.0吨/时、-153℃、10.0MPa的高压LNG在LNG分流器31中分成两股,一股流量为218.0吨/时的通过管道输送到采取内压缩流程的利用LNG冷能的空气分离装置1中,另一股120.0吨/时的则输入到LNG冷能动力循环中;在空气分离装置1中,903.9吨/时的空气被分离成为氮气(摩尔纯度100%)、液氩(摩尔纯度100%)、高压

利用液化天然气冷能捕集二氧化碳的联合动力循环方法及其系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0