IPC分类号 : B01J29/00,C01B37/00,C01B39/00,B01J29/04,B01J29/03,C01B39/38,C01B37/02,B01J37/00,B01J29/40,B01J37/08

专利摘要

在分子筛材料的制备方法中,在配备了具有至少1的弗劳德数的混合器的反应器中将水,四价和/或三价元素的氧化物的至少一种源和至少一种结构定向剂混合,以制备具有至少大约20wt%的固体含量的分子筛合成混合物。在该反应器中加热该分子筛合成混合物,同时用所述混合器搅拌该混合物以形成所述分子筛材料的晶体,随后从该反应器回收该分子筛晶体。

权利要求

1.分子筛材料的制备方法,所述方法包括步骤:

(a)将水,四价元素和任选的三价元素的氧化物的至少一种源,和至少一种结构定向剂在配备了具有至少1的弗劳德数的混合器的反应器中混合,以制备具有至少20wt%的固体含量的分子筛合成混合物;

(b)在所述反应器中加热所述分子筛合成混合物同时用所述混合器搅拌所述混合物以形成所述分子筛材料的晶体;然后

(c)从所述反应器回收所述分子筛晶体。

2.权利要求1的方法,还包括步骤:

(d)在步骤(c)之前,从所述反应器中的混合物除去水同时用所述混合器搅拌所述混合物以致将所述反应器内部的混合物的水含量减少至少5wt%并产生部分干燥的混合物。

3.权利要求2的方法,其中所述除去步骤(d)在所述分子筛材料的晶体形成后进行。

4.权利要求2的方法,其中所述除去步骤(d)通过向所述分子筛合成混合物施加热来进行。

5.权利要求2的方法,其中所述除去步骤(d)通过降低所述反应器中的压力来进行。

6.权利要求3的方法,还包括步骤:

(e)将所述部分干燥的混合物与额外的颗粒材料混合以制备产物混合物。

7.权利要求6的方法,其中所述额外的颗粒材料是催化剂配制组分。

8.权利要求7的方法,其中所述额外的颗粒材料是粘结剂或基体材料。

9.权利要求6的方法,其中所述混合步骤(e)在所述反应器中进行。

10.权利要求6的方法,其中所述混合步骤(e)在独立的混合器中进行。

11.权利要求6的方法,还包括步骤:

(f)将所述回收的产物混合物挤出成成形体。

12.权利要求1的方法,还包括步骤:

(d)将所述回收的分子筛晶体锻烧,而不让所述晶体经历初始过滤和/或洗涤步骤。

13.权利要求1的方法,其中所述反应器具有至少5升的容量。

14.权利要求1的方法,其中所述混合器包括至少一个位于轴上的叶片,该轴可围绕着与水平线按不大于10度取向的轴线旋转。

15.权利要求1的方法,其中所述分子筛材料包括ZSM-5或MCM-41。

说明书

优先权声明

本申请要求于2011年4月15日提交的美国临时专利申请序列号61/475,688和于2011年6月24日提交的欧洲申请号11171342.6的利益和优先权。

发明领域

本公开内容涉及分子筛材料的制备方法。

发明背景

天然和合成的分子筛材料已经证实对各种类型的烃转化具有催化性能。分子筛材料的实例包括沸石、SAPO、AlPO和中孔材料。通常,分子筛材料是具有由它们的X射线衍射图案证实的明确结晶结构的有序化多孔结晶组合物。结晶分子筛材料中的孔隙在横截面尺寸方面可以为大约 -大约

一类尤其重要的分子筛材料是硅铝酸盐沸石,它们描述在“Atlas of Zeolite Framework Types”,编辑W.H.Meier、D.H.Olson和Ch.Baerlocher,Elsevier,第五版,2001年,该文献在此引入供参考。此类沸石一般描述为微孔材料,因为它们具有大约 -大约 的孔径并通常细分为大、中和小孔材料。大孔沸石一般具有至少大约 的孔径并且包括LTL、VFI、MAZ、FAU、OFF、BEA和MOR骨架类型沸石(IUPAC Commission of Zeolite Nomenclature)。大孔沸石的实例包括针沸石、菱钾沸石、沸石L、VPI-5、沸石Y、沸石X、沸石Ω和沸石β。中孔径沸石一般具有大约 到小于大约 的孔径并且包括例如,MFI、MEL、EUO、MTT、MFS、AEL、AFO、HEU、FER、MWW和TON骨架类型沸石(IUPAC Commission of Zeolite Nomenclature)。中孔径沸石的实例包括ZSM-5、ZSM-11、ZSM-22、MCM-22、硅沸石1和硅沸石2。小孔径沸石具有大约 到小于大约 的孔径并且包括例如,CHA、ERI、KFI、LEV、SOD和LTA骨架类型沸石(IUPAC Commission of Zeolite Nomenclature)。小孔沸石的实例包括ZK-4、ZSM-2、SAPO-34、SAPO-35、ZK-14、SAPO-42、ZK-21、ZK-22、ZK-5、ZK-20、沸石A、菱沸石、沸石T、钠菱沸石、ALPO-17和斜发沸石。

除了微孔沸石之外,另一类日益重要的分子筛材料是中孔材料,其通常具有大约13埃至大约200埃的孔径。这种宽类别的分子筛材料当中,特别的关注集中于一族材料,即M41S材料,其类似于沸石,因为它们具有均匀的,即使在中孔范围中的孔隙。M41S族中孔分子筛描述在J.Amer.Chem.Soc.,1992,114,10834中。

合成分子筛通常由包含合适的氧化物源的水性反应混合物(合成混合物)制备。有机定向剂(也称为结构定向剂或模板剂)也可以包括在该合成混合物中以便影响具有所需结构的分子筛的结晶。此类定向剂的使用在Lok等人在Zeolites,第3卷,1983年10月,282-291页中发表的标题为“The Role of Organic Molecules in Molecular Sieve Synthesis”的文章中进行了论述。

在适当地将合成混合物的组分彼此混合后,让该合成混合物经历合适的结晶条件,例如在高压釜中。此类条件通常包括将该合成混合物加热至升高的温度,可能地在搅拌下,并且可能地在压力下。在合成混合物的结晶完成时,从合成混合物的其余部分(特别是它的液体内容物)回收结晶产物。此种回收可以包括过滤晶体并洗涤晶体以除去母液及其它残留的合成混合物组分。然后通常干燥该晶体并对其进行高温煅烧,例如在540℃,以尤其除去否则可能使分子筛的孔隙封闭的任何有机定向剂。

合成分子筛是有些昂贵的,因为它们的制备可能由结晶和结晶后处理产生含有补救起来昂贵的有机定向剂,例如表面活性剂的废水流。因此,仍需要同时减少所使用的水和产生的废水量的制造分子筛的高效方法。本公开内容提供使用具有高强度混合器的反应器由高固体含量的形成混合物制造分子筛的方法。在一些情形下,该方法不要求在结晶后过滤反应混合物或在煅烧之前洗涤分子筛产物。因此,本方法结合成本降低、更短结晶时间和更高产率与分子筛制造期间产生的废水最小化的优点。

WO 2005/066068公开了微孔或中孔组合物的水热制造的连续或半连续法,包括将固体和液体试剂以小于24小时的停留时间供入处于200℃-500℃温度的加热的反应器区域,其中固体试剂具有占所述试剂的45%-98%的重量百分率。在实施例中,一般将固体和液体试剂在混合设备中混合,然后转移至分离反应器以便水热结晶。

WO 2009/055215揭示了通过允许在没有纯化步骤(过滤和/或洗涤)的情况下回收M41S产物的方法由具有高固体含量(20wt%-50wt%固体)的混合物制造M41S材料。结晶可以在静态或搅拌条件下在常规高压釜中进行。然而,这一文献没有公开或暗示使用能够高强度混合以进行分子筛结晶的反应器。此外,在实施例中,在没有搅拌的情况下对显然在高压釜外面制备的反应混合物进行结晶。

Fredriksen的U.S.6,664,352揭示了通过将呈机械流化状态的催化剂和多孔颗粒状载体与催化剂材料混合制备金属茂催化剂。该方法使用具有水平轴线反转联锁混合叶片的混合器,其中在不同的但是优选平行的转动轴上的叶片穿过公共的混合区。该混合器可以具有1.05-2.2的弗劳德数。对于在分子筛的结晶中使用这种混合器没有提出建议或公开内容。

Yamashita等的U.S.6,521,585公开了结晶碱金属硅酸盐颗粒的制备,该颗粒稳定配制在清净剂中。温度可控的搅拌混合器进行将结晶碱金属硅酸盐与清净剂在1-12的弗劳德数下混合以控制颗粒的粒度分布。混合器包括水平的圆柱形共混容器,其具有在搅拌轴上的搅拌叶轮。

可用于混合淤浆、糊料和塑性体的各种混合器描述在“Principles of Ceramics Processing”第二版,James S.Reed,John Wiley & Sons,Inc.,1995的第347-354页中。

发明概述

在一个方面中,本发明涉及分子筛材料的制备方法,所述方法包括步骤:

(a)将水,四价和/或三价元素的氧化物的至少一种源,和至少一种结构定向剂在配备了具有至少1的弗劳德数的混合器的反应器中混合,以制备具有至少20wt%的固体含量的分子筛合成混合物;

(b)在所述反应器中加热所述分子筛合成混合物同时用所述混合器搅拌所述混合物以形成所述分子筛材料的晶体;然后

(c)从所述反应器回收所述分子筛晶体。

适宜地,所述混合产生具有大约20wt%-大约50wt%的固体含量的合成混合物。

在一个实施方案中,该方法还包括步骤:

(d)在从反应器回收分子筛晶体之前,通过施加热和/或减压从所述反应器中的混合物除去水,同时用混合器搅拌该混合物以致将反应器内部的混合物的水含量减少至少5wt%并产生部分干燥的混合物。

适宜地,所述除去步骤(d)在所述分子筛材料的晶体在步骤(b)中形成后进行。

适宜地,所述方法还包括步骤:

(e)将所述部分干燥的混合物与额外的颗粒材料在所述反应器中或在独立的混合器中混合,以制备产物混合物。

适宜地,所述额外的颗粒材料是催化剂配制组分,例如粘结剂或基体材料。

适宜地,所述方法还包括将所述回收的产物混合物挤出成成形体。

适宜地,所述方法还包括将所述回收的分子筛晶体锻烧,而不让所述晶体经历初始过滤和/或洗涤步骤。

在一个实施方案中,反应器具有至少5升,例如至少20升,例如,至少200升的容量。

在一个实施方案中,所述混合器包括至少一个位于轴上的叶片,该轴可围绕着与水平线按不大于10度取向的轴线旋转。

适宜地,所述分子筛材料包括ZSM-5或MCM-41。

附图简述

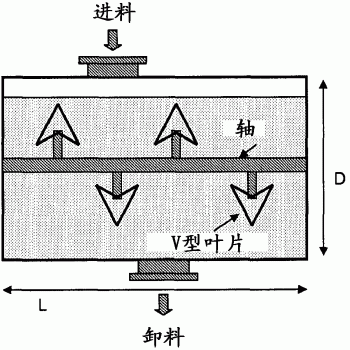

图1和2示出了实施例的合成方法中使用的具有顶部装配进料开口的5加仑工业试验规模水平犁剪切混合器/干燥器/反应器。

图3是得自实施例1的按合成时原样的ZSM-5材料的X射线衍射(XRD)图案。

图4是实施例1的按合成时原样的ZSM-5材料的扫描电子显微照片(SEM)。

图5是实施例2的按合成时原样的ZSM-5材料的X射线衍射(XRD)图案。

图6是实施例2的按合成时原样的ZSM-5材料的扫描电子显微照片(SEM)。

图7是实施例3的按合成时原样的Si-MCM-41材料的X射线衍射(XRD)图案。

图8是实施例6的按合成时原样的Al-MCM-41材料的扫描电子显微照片(SEM)。

实施方案的详细描述

本文描述了制备微孔和中孔分子筛材料的方法,其中制备具有至少20wt%的高固体含量的水性合成混合物并在配备有高强度混合器的相同反应器中在搅拌下结晶,该高强度混合器能够在至少1,例如1-12,例如2-10的弗劳德数下操作。在这种方法中,高速混合机的叶轮的弗劳德数用作叶轮穿过流体介质的阻力的量度。在这一方面,具有直径(d)(米)的叶轮并以N转/秒旋转的混合器的弗劳德数(Fr)由以下公式限定:

Fr=N2d/g

其中g是重力加速度(9.81m/s2)。适宜地,本发明方法中采用的反应器经配置满足高强度混合器的叶轮装配在可围绕着与水平线按不大于10°取向的轴线旋转的轴上。通常,反应器具有大于0.75,例如大于1.0,例如大于1.5的长径比和至少5升,例如至少20升,例如至少200升的容量。

本发明方法中使用的合成混合物通过向反应器中添加水,四价元素(X)和/或三价元素(Y)的氧化物的至少一种源,至少一种结构定向剂和一般碱金属或碱土金属化合物M的源制备。然后使用高强度混合器混合反应器的内容物直到制备具有所需固体含量的均相淤浆。通常,在大约20℃-大约50℃的温度下进行混合大约30分钟-大约2小时的时间。

一般而言,合成混合物具有至少20wt%,例如大约20wt%-大约50wt%,优选至少25wt%,例如大约25wt%-大约45wt%,最优选至少30wt%,例如大约30wt%-大约40wt%的固体含量。本文所使用的术语“固体含量”定义为四价和三价元素氧化物对合成混合物的总重量(排除任何种子)的重量百分率并如下计算:

通常,反应混合物具有至少105MPa·sec,例如大约106-大约109MPa·sec的表观粘度。

可以包括在合成混合物中的四价元素的适合的氧化物的实例包括硅、锗和锡的氧化物,优选硅的氧化物。氧化硅的适合的源包括胶态氧化硅、沉淀氧化硅、硅酸钾、硅酸钠和煅制氧化硅。优选的氧化硅源包括含至少大约30wt%固体氧化硅的那些,例如由Evonik Degussa以商品名Aerosil、Ultrasil或Sipernat销售的氧化硅(含大约90wt%氧化硅的沉淀、喷雾干燥氧化硅)和以商品名Ludox(可以从Grace Davison获得)销售的氧化硅,或HiSil(含大约87wt%氧化硅的沉淀水合SiO2,可以从PPG Industries获得)。

可以包括在合成混合物中的三价元素的适合的氧化物的实例包括铝、硼、铁和/或镓,特别是铝的氧化物。适合的氧化铝源包括水合氧化铝,例如勃姆石、三水铝矿和假勃姆石,铝酸钠和含氧的铝盐,例如硝酸铝。

合成混合物还包括在结晶条件下有效引导所需分子筛组合物合成的至少一种结构定向剂。采用的特定结构定向剂(通常是有机氮或磷化合物)将因此取决于目标分子筛。在一个优选实施方案中,当目标分子筛是ZSM-5时,定向剂可以包括氨基酸,例如谷氨酸、四丙基铵化合物、二甲基乙基丙基铵化合物、1,2-二氨基环己烷、乙醇三丙基铵化合物、烷基二胺、1,6-己二醇、聚(乙二醇)、三亚乙基四胺和在烷基部分含2-9个碳原子的伯单烷基胺,尤其是正丙胺(n-PA)。在另一个优选的实施方案中,当目标分子筛是MCM-41时,定向剂可以包括为下式的季铵或磷 离子:

其中Q是氮或磷和其中R1、R2、R3和/或R4中至少一个是含6-大约36个碳原子的芳基或烷基,优选其中R1、R2、R3和/或R4中至少一个包含-C6H13、-C10H21、-C16H33、-C18H37或包含上述基团中至少一个的组合。R1、R2、R3和/或R4中的其余部分优选包含氢、含1-5个碳原子的烷基和包含上述基团中至少一个的组合。适宜地,所述季铵或磷 离子衍生自相应的氢氧化物、卤化物或硅酸盐。

添加到反应器中以形成合成混合物的水、四价和/或三价元素氧化物和结构定向剂的相对量还将根据目标分子筛按已知的方式改变。因此,在所述一个优选的实施方案中,当目标分子筛是ZSM-5时,合成混合物将通常具有以下摩尔组成,其中R表示有机定向剂:

相似地,在所述另一个优选的实施方案中,当目标分子筛是MCM-41时,合成混合物将通常具有以下摩尔组成,其中R同样表示有机定向剂:

其中e是金属M的化合价。

为了促进结晶过程,合成混合物可以含有种子,通常目标分子筛的种子,其量足以提供至少500ppm,例如至少1,000ppm,例如至少10,000ppm种子,按总合成混合物的重量计。

当合成混合物的形成完成时,将反应器中该混合物的温度提升到所需结晶温度,一般大约80℃-大约200℃,例如大约100℃-大约160℃,并在这种温度下维持大约6-大约150小时,例如大约12-大约72小时。在结晶过程中,用高强度混合器连续地搅拌该合成混合物。另外,在结晶过程中通常密封该反应器以致在该过程中在反应器中存在自生的压力上升。

特别是在中孔分子筛,例如MCM-41的合成中,可能合乎需要的是在结晶过程期间或,更优选,在结晶过程后从合成混合物除去至少一部分水。通常,通过向混合物施加热或通过减少反应器中的压力,同时用高强度混合器继续搅拌该混合物除去这样的水。一般继续除水直到混合物的水含量已经减少至少5wt%,例如至少10wt%,例如,大约10-大约20wt%。在从反应器回收分子筛晶体之前除去过量水。通过除去过量水,可以从反应器回收部分干燥的分子筛晶体,然后进行煅烧以除去有机定向剂,而没有初始过滤或洗涤步骤。

或者,当结晶完成并已经部分干燥反应器中的混合物时,还可能合乎需要的是向反应器添加额外的颗粒材料,然后采用高强度混合器将该额外的颗粒材料与在干燥过程后保留的结晶分子筛和母液掺混。例如,额外的颗粒材料可以是催化剂配制组分,例如粘结剂或基体材料,在这种情况下从反应器回收的产物混合物在添加额外的颗粒材料后可以挤出成成形的催化剂体。在煅烧除去有机定向剂和,必要时,铵交换/煅烧使分子筛转化成氢形式后,可以将成形体直接地用作有机转化反应中的催化剂。

作为另一个备选方案,在结晶和部分干燥后,可以从反应器取出产物混合物并与额外的颗粒材料,例如粘结剂或基体材料在独立的混合器中混合,然后挤出成成形的催化剂体。

现将参照以下非限制性实施例和附图更具体地描述本发明。

在实施例中,在Bruker D4 X射线粉末衍射仪上使用铜Kα辐射在2-40度的2θ范围中记录按合成时原样的材料的XRD衍射图案。

在HITACHI S4800场致发射扫描电子显微镜(SEM)上获得SEM图像。

通过Micromeritics TriStar 3000 V6.05A(Micromeritics Corporation,Norcross,GA)用在350℃下在空气中预处理的样品测量BET表面积。

实施例中采用的反应器在图1和2中进行了描述并包括可以从Florence,Kentucky,USA的Littleford,Day,Inc.获得的5加仑商业试验规模水平犁剪切混合器/干燥器,M/DVT-22 Lab Mixer。该反应器包括具有大约10英寸(25.4cm)长度和大约12英寸(30cm)直径的水平筒体。该反应器具有顶部安装的进料口和底部安装的卸料口,它们都可以在反应器的操作期间密封。安装在反应器内的是水平布置的可旋转轴,其如图2所示支撑四个内部热转移犁叶片。每个犁叶片是V形的以致,当它旋转时,它将反应混合物分流成独立的料流并在该叶片的两侧面上提升和辊压该分流的料流,导致即使高粘度的淤浆的有效混合。该容器是加夹套的并可以密封,加压并用热水或蒸汽加热。该容器可以安装有冷凝器以将该容器的在干燥过程中产生的尾气除去和冷凝。

实施例1

由10480g去离子水,370g50wt%的NaOH水溶液,611g45wt%的铝酸钠溶液,365g正丙胺100%溶液,30g ZSM-5种子晶体和3082g Sipernat氧化硅(得自Evonik Degussa的沉淀氧化硅粉末)制备具有大约20wt%固体的反应混合物。将该混合物的组分直接地进料入图1所示的混合器/干燥器并用该混合器在220rpm旋转下混合大约20分钟。所得混合物具有大于106MPa×sec的表观粘度及以下摩尔组成:

然后在280℉(138℃)下在220rpm搅拌下使该混合物反应24小时。排放所得的反应淤浆并在五加仑容器中储存。按合成时原样的材料的XRD图案(图3)显示ZSM-5拓扑结构的典型的纯相。按合成时原样的材料的SEM(图4)显示所述材料由直径为大约0.05微米的小晶体的附聚物组成。所得晶体的Si/Al2比值为大约24.5/1。洗涤,干燥,然后在空气中在1000℉(540℃)下锻烧晶体四小时,然后通过与硝酸铵溶液在室温下离子交换转化成氢形式,接着在250℉(120℃)下干燥并在1000℉(540℃)下煅烧四小时。所得的产物具有大约1500的α值,435m2/g[360mg/g(微孔表面积)+75mg/g(外表面积)]的表面积和2,2-DMB山梨酸酯扩散率D/r2=39000。

实施例2

由9415g去离子水,463g50wt%的NaOH水溶液,764g45wt%的铝酸钠溶液,456g正丙胺100%溶液,30g ZSM-5种子晶体和3852gSipernat氧化硅(得自Evonik Degussa的沉淀氧化硅粉末)制备具有大约25wt%固体的反应混合物。将该混合物的组分直接地进料入实施例1使用的反应器并用所述混合器在220rpm旋转下混合大约20分钟。所得混合物具有大于106MPa×sec的表观粘度及以下摩尔组成:

然后在310℉(154℃)下在220rpm搅拌下使该混合物反应24小时。排放所得的反应淤浆并在五加仑容器中储存。按合成时原样的材料的XRD图案(图5)显示ZSM-5拓扑结构的典型的纯相。按合成时原样的材料的SEM(图6)显示所述材料由直径为大约0.05微米的小晶体的附聚物组成。所得晶体的Si/Al2比值为大约24.7/1。洗涤,干燥,然后在空气中在1000℉(540℃)下锻烧晶体四小时,然后通过与硝酸铵溶液在室温下离子交换转化成氢形式,接着在250℉(120℃)下干燥并在1000℉(540℃)下煅烧四小时。所得的产物具有大约1700的α值,443m2/g[381mg/g(微孔表面积)+62mg/g(外表面积)]的表面积和2,2-DMB山梨酸酯扩散率D/r2=29200。

实施例1和2的结果显示,可以成功地经由高固体合成路线在高反应压力下在商业试验规模水平犁剪切混合器/干燥器中制备具有合乎需要性能的优质ZSM-5晶体。对于达到工艺要求,包括粘性混合、反应、均匀加热和出料应用,该水平犁剪切混合器/干燥器提供优于常规垂直、搅拌反应器的显著的优点。

实施例3

由3954g氢氧化四乙铵(TEAOH)(为Aldrich供应的35wt%溶液),15g由Dow Corning制备的稀消泡剂溶液62消泡剂溶液,6978g由Akzo Nobel作为ARQUAD12/37供应的C12表面活性剂溶液和3650g由Evonik Degussa供应的Sipernat氧化硅制备具有大约24wt%固体的混合物。将该混合物的组分直接地进料入实施例1使用的反应器并用所述混合器在110rpm旋转下混合大约20分钟。所得混合物具有大于106MPa×sec的表观粘度及以下摩尔组成:

SiO2/Al2O3 >800/1

H2O/SiO2 ~7.2

TEAOH/表面活性剂 ~1

SiO2/表面活性剂 ~5.8

然后在240℉(116℃)下在20rpm搅拌下使混合物反应24小时。然后从反应器排出所得的高粘度产物淤浆并储存在五加仑容器中。按合成时原样的产物的XRD图案(图7)显示MCM-41拓扑结构的典型的纯相。按合成时原样的产物的SEM显示该产品由小晶体的附聚物组成。锻烧、洗涤的产物显示大约1050m2/g的表面积。

实施例4

重复实施例4的方法,只是在240℉(116℃)下反应24小时后从反应器取出产物淤浆并在独立的烘箱中在250℉(121℃)下加热以除去大于10wt%的水,而提供大于30wt%的固体以便挤出。然后如下使用所得的部分干燥产物制备80/20(wt%)MCM-41/氧化铝催化剂:将产物和Versal 300氧化铝(可以从UOP获得)添加至独立的研磨机中,在该研磨机中混合该氧化铝与部分干燥的产物,然后将该混合物供给挤出机。在挤出机中将该混合物形成十六分之一英寸(1.6mm)圆柱形挤出物,然后在250℉(121℃)下干燥该挤出物,随后在空气中在1000℉(538℃)下锻烧四小时。最终催化剂显示大约830m2/g的高表面积和大约0.38wt%的Na含量。在大约800℉(427℃)下在氮气中预先初步锻烧该挤出物的部分,用水洗涤,然后在空气中在1000℉(538℃)下最终煅烧四小时。所得的产物具有大约0.22wt%的钠含量。

实施例5

由3203g氢氧化四乙铵(TEAOH)35%溶液,405g铝酸钠45%溶液,15g由Dow Corning制备的稀释的消泡剂溶液62消泡剂溶液,5651g ARQUAD 12/37溶液和3677g Sipernat氧化硅制备具有大约27wt%固体的混合物。经由顶部安装开口将该混合物的组分直接地进料入实施例1使用的反应器并用所述混合器在110rpm旋转下混合20分钟。该混合物具有以下摩尔组成:

SiO2/Al2O3 ~50/1

H2O/SiO2 ~7.2

TEAOH/表面活性剂 ~1

SiO2/表面活性剂 ~5.8

密封该反应器并在240℉(116℃)下在20rpm搅拌下使混合物反应24小时。然后排放一加仑所得的高粘度淤浆产物并储存在5-加仑桶容器中以便稍后使用。然后打开加料阀以允许水从反应器中逸出以降低淤浆的水含量并产生具有33.2%的固体含量的部分干燥产物。按合成时原样的材料的XRD图案(参见图8)显示MCM-41拓扑结构的典型的纯相。按合成时原样的材料的SEM显示该材料由小晶体的附聚物组成。锻烧、洗涤的产物具有大约950m2/g的表面积。

实施例3和5的结果显示,可以成功地经由高固体合成路线在高反应压力下在商业试验规模水平犁剪切混合器/干燥器中制备具有高所需性能(包括高表面积)的优质MCM-41晶体。对于达到工艺要求,包括粘性混合、反应、均匀加热和出料应用,该水平犁剪切混合器/干燥器提供优于常规垂直、搅拌反应器的显著的优点。包括装备了传热V形犁式叶片和双端面机械密封的水平混合器的反应器有效地处理MCM-41结晶的高粘度反应混合物在高压力和温度下的混合和搅拌。

实施例6

在独立的研磨机中将得自实施例5的部分干燥产物的样品与不同量的Versal 300氧化铝混合以制备按95/5(样品A)、90/10(样品B)和80/20(样品C)的比例含MCM-41/氧化铝的混合物。然后将所得的混合物成型成1/16″圆柱形挤出物并在使用之前在250℉(120℃)下干燥。然后在空气中在1000℉(540℃)下锻烧该干燥的挤出物4小时。最终催化剂显示~620m2/g的高表面积和~1wt%的Na含量。然后如下将该锻烧挤出物转化成氢形式:与硝酸铵溶液在室温和60℃下离子交换,接着在250℉(120℃)下干燥并在1000℉(540℃)下煅烧6小时。所得的经处理挤出物显示如下面给出的非常低的Na含量。

样品A(95/5):SA=620m2/g;Na~0.18%(vs交换之前1.06%)

样品B(90/10):SA=620m2/g;Na~0.15%(vs.交换之前1.02%)

样品C(80/20):SA=625m2/g;Na~0.13%(vs.交换之前0.91%)。

上述数据证实可以通过从煅烧产物离子交换降低催化剂的Na含量。

虽然已经参考特定的实施方案对本发明进行了描述和举例说明,但是本领域技术人员将意识到本发明适用于不一定在本文中举例说明的变化方案。因此,则应该仅根据所附权利要求书来确定本发明的真实范围。

分子筛材料的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0