IPC分类号 : C23C14/56,C23C16/54,C30B23/00,C30B25/00,C30B29/64

专利摘要

本发明提供了一种快速连续制备超大单晶薄膜的方法及装置,涉及超大单晶薄膜的制备方法。所述方法为将原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,然后利用常压化学或物理气相沉积法,采用局部高温加热,并在非熔融状态下利用高温驱动单个小晶畴或成核位点长大的原理,通过两端的转动装置,直接或在各类耐高温衬底表面快速连续获得高质量超大单晶薄膜。本发明提出的方法,解决了传统方法制备的单晶薄膜能耗高、工艺复杂、设备昂贵,以及所制备单晶薄膜尺寸受限、质量不高导致性能大大降低等技术问题,通过非常简单的方法,实现了快速连续制备高质量超大单晶薄膜样品。

权利要求

1.一种快速连续制备超大单晶薄膜的方法,其特征在于,采用局部高温加热,并在非熔融状态下利用高温驱动单个小晶畴或成核位点长大的方法,直接或在耐高温衬底表面快速生长出高质量超大单晶薄膜,其中,局域高温加热区的宽度为0.005—5cm。

2.根据权利要求1所述的方法,其特征在于,所述局域高温加热的方法包括但不限于电阻丝加热、电磁感应加热、聚光加热、激光加热、火焰加热以及微波加热。

3.根据权利要求1所述的方法,其特征在于,所述超大单晶薄膜的材料包括但不限于金、银、铜、铂、钨、铁、铬、钴、镍金属及其合金,石墨烯、六方氮化硼、过渡金属硫族化合物、及三五族化合物的二维材料;优选的是,所述过渡金属硫族化合物为二硫化钼、二硒化钼、二碲化钼、二硫化钨、二硒化钨或二碲化钨;优选的是,所述三五族化合物为氮化镓、硒化镓或磷化铟。

4.根据权利要求1所述的方法,其特征在于,所述方法在带有局域高温加热装置的化学或物理气相沉积系统中进行,在化学或物理气相沉积系统局域高温加热区两端设置转动装置;优选的是,所述转动装置包括位于局域高温加热区前端的1个以上第一转轮和位于局域高温加热区后端的1个以上第二转轮;优选的是,所述第一转轮的数量为1-10个,所述第二转轮的数量为1-10个。

5.根据权利要求1所述的方法,其特征在于,同时生长1个以上的高质量超大单晶薄膜。

6.根据权利要求1-5之一所述的方法,其特征在于,所述方法包括如下步骤:

(一)、将原材料或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入惰性气体,然后开始升温;

(二)、温度迅速升至所需生长温度300~1400℃时,惰性气体流量保持不变,同时通入所需气体,生长时间为1s~24hour;

(三)、生长过程中同时控制驱动装置缓慢转动两端转轮,使1个以上的原材料或所需耐高温衬底同时从局部高温加热区通过,在非熔融状态下利用高温驱动促使单个小晶畴或成核位点长大,实现超大单晶薄膜快速连续生长;

(四)、生长结束后,冷却至室温,即得到超大单晶薄膜;

优选的是,所述方法包括如下步骤:

(一)、将原材料或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入Ar或N2,流量为300sccm及以上,然后开始升温,升温过程持续1~15min;

(二)、温度迅速升至所需生长温度300~1400℃时,惰性气体流量保持不变,同时通入适当流量所需气体,开始生长过程;

(三)、生长过程中同时控制驱动装置缓慢转动两端转轮,使1个以上的原材料或所需耐高温衬底同时从局部高温加热区通过,进行持续生长过程;

(四)、生长结束后,关闭加热电源,停止通入其他气体,仅通入保护气体,自然冷却至室温,在转动轮一端上或其上的耐高温衬底表面上生长出高质量超大单晶膜,即完成连续制备超大单晶薄膜。

7.根据权利要求6所述的方法,其特征在于,步骤一、二和三中升温及生长过程均在常压条件下进行;优选的是,步骤三中局部高温加热促使单个小晶畴或成核位点长大来阻止其他晶畴或成核位点生长并吞噬之,保证只有一个晶畴或成核位点长大,所制备的超大单晶薄膜只有一个晶畴。

8.一种超大单晶Cu(111)薄膜,其特征在于,所述超大单晶Cu(111)薄膜是由权利要求1-7任一项所述的方法所制备,所述原材料为多晶铜箔,超大单晶Cu(111)薄膜的长度为0.1-500m,宽度为0.1-5m。

9.一种超大单晶石墨烯薄膜,其特征在于,所述超大单晶石墨烯薄膜是由权利要求1-7任一项所述的方法所制备,所述耐高温衬底为多晶铜箔,超大单晶石墨烯薄膜的长度为0.1-500m,宽度为0.1-5m。

10.一种用于快速连续制备超大单晶薄膜的装置,其特征在于,在所述装置中设置耐高温隔离支架,将原材料或所需耐高温衬底放在耐高温隔离支架中,并直接或在耐高温衬底表面快速生长出高质量超大单晶薄膜,其中,耐高温隔离支架的宽度为2—50cm。

11.根据权利要求10所述的装置,其特征在于,所述耐高温隔离支架的层数为1层以上,原材料或所需耐高温衬底的数量为1个以上;优选的是,所述耐高温隔离支架的层数为1-10层,所述原材料或所需耐高温衬底的数量为1-10个;优选的是,所述耐高温隔离支架的材料包括石墨、氮化硼、金属钼、金属钽、陶瓷、石英、熔融石英、Al2O3、ZrO、或MgO;优选的是,所述耐高温隔离支架的层间空隙高度为0.1-10mm。

12.根据权利要求10所述的装置,其特征在于,所述装置包括带有局域高温加热装置的化学或物理气相沉积系统,在化学或物理气相沉积系统局域高温加热区的前端和后端设置转动装置;优选的是,所述转动装置包括位于局域高温加热区前端的1个以上第一转轮和位于局域高温加热区后端的1个以上第二转轮;优选的是,所述第一转轮的数量为1-10个,所述第二转轮的数量为1-10个。

说明书

技术领域

本发明涉及一种快速连续制备超大单晶薄膜的方法及装置。

背景技术

自2004年Geim等利用机械剥离方法获得石墨烯并揭示其独特的物理性质以来,对石墨烯的研究一直是凝聚态物理及材料领域的热点。石墨烯的兴起也带动了其他二维材料的研究热潮。机械剥离方法获得的二维材料样品缺陷少、质量高,可以满足对材料基础物理性质的研究。然而,该方法只能获得小尺寸样品,且产量极低、效率低、重复性差,并不适合二维材料的工业化应用。现有二维材料制备方法中,化学或物理气相沉积(CVD/PVD)方法具有简单易行、操作容易、制备出的样品质量较高、尺寸较大(厘米量级)的特点。然而,目前CVD/PVD方法制备出的大尺寸二维材料薄膜多数为多晶,存在大量的晶界,很大程度降低材料的性能。因此寻找一种有效手段获得大单晶二维材料(如石墨烯,过渡金属硫族化合物、III-V族化合物),对于二维材料的实际应用及产业化具有重要意义。同样,大单晶金属薄膜仅由一个晶畴构成,不存在晶粒之间产生的“晶界”,因消除了作为电阻产生源和信号衰减源的晶界而具有优异的综合性能:卓越的电学和信号传输性能,良好的塑性加工性能;优良的抗腐蚀性能;显著的抗疲劳性能;减少了偏析、气孔、缩孔、压杂等铸造缺陷;光亮的表面质量;在国防高技术、民用电子、通讯以及网络等领域有广阔的应用前景。而目前获取大单晶金属薄膜的方法主要是先采用熔融铸造、坩埚下降法、提拉法等方法获取单晶金属块材,再采用机械轧制(冷轧或热轧)的方法获得大单晶金属薄膜。但上述方法能耗高,加工过程工艺复杂,生产成本较高,且在机械加工过程中不可避免的引入偏析、气孔、缩孔、压杂,以及位错晶界等缺陷,降低了薄膜的质量和机械性能。因此寻找一种有效手段获得大单晶金属薄膜,对于其实际应用及产业化也具有重要意义。此外,单晶金属薄膜还可作为基质金属,生物材料高质量导电基底以及外延生长的生长基底,特别是用于其他二维薄膜材料的生长基底,有利于获得大面积高质量的二维材料,因此获得大单晶金属薄膜除去其自身的重要性,同样对二维材料的制备具有非常重要的意义。

发明内容

本发明提出一种利用局部高温加热装置、耐高温支架和转动装置,在非熔融状态下利用高温驱动单个小晶畴或成核位点长大的方法,直接或在多个各类耐高温衬底表面快速生长出多个高质量超大单晶薄膜(包括金属和二维材料)的方法。

一种快速连续制备超大单晶薄膜的方法,采用局部高温加热,并在非熔融状态下利用高温驱动单个小晶畴或成核位点长大的方法,直接或在各类耐高温衬底表面快速生长出高质量超大单晶薄膜。

优选的是,所述局域加热方式包括但不限于电阻丝加热、电磁感应加热、聚光加热、激光加热、火焰加热以及微波加热等。

优选的是,所述方法包括如下步骤:

(一)、将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入惰性气体,然后开始升温;

(二)、温度迅速升至所需生长温度300~1400℃时,惰性气体流量保持不变,同时通入所需气体(如H2、N2、H2、CH4、H2S、H2Se、B2H6、NH3、PH3、BH3-NH3、MoO3蒸汽、MoS2蒸汽、MoSe2蒸汽,以及Ga、In的金属有机物气体等,气体流量为0.1~2000sccm(standard-state cubiccentimeter per minute,标准态立方厘米/分钟)可调),生长时间为1s~24hour;

(三)、生长过程中控制驱动装置缓慢转动两端转轮,使1个以上的原材料(如金属箔片)或所需耐高温衬底同时从局部高温加热区通过,转速(线速度,同时也是原材料或所需耐高温衬底的移动速度)为0.05cm/min—50cm/min;

(四)、生长结束后,冷却至室温,即得到超大单晶薄膜。

优选的是,所述方法包括如下步骤:

(一)、将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入Ar或N2,流量为300sccm及以上,然后开始升温,升温过程持续1~15min;

(二)、温度迅速升至所需生长温度300~1400℃时,惰性气体流量保持不变,同时通入适当流量所需气体(如H2、N2、H2、CH4、H2S、H2Se、B2H6、NH3、PH3、BH3-NH3、MoO3蒸汽、MoS2蒸汽、MoSe2蒸汽,以及Ga、In的金属有机物气体等,气体流量为0.1~2000sccm可调);

(三)、同时控制驱动装置缓慢移动两端转轮,使1个以上的原材料(如金属箔片)或所需耐高温衬底同时从局部高温加热区通过,转速为0.1cm/min—20cm/min;

(四)、生长结束后,关闭加热电源,停止通入其他气体,仅通入保护气体(如Ar、H2、N2、),自然冷却至室温,在转动轮一端上或其上的耐高温衬底表面上生长出高质量超大单晶膜,即完成连续制备超大单晶薄膜。

优选的是,所述超大单晶薄膜的材料包括但不限于金、银、铜、铂、钨、铁、铬、钴、镍等金属及相关合金,石墨烯、六方氮化硼、二维过渡金属硫族化合物(如二硫化钼、二硒化钼、二硫化钨等),三五族化合物(如氮化镓、硒化镓、磷化铟等)等二维材料。

优选的是,所述转动装置包括位于局域高温加热区前端的1个以上第一转轮和位于局域高温加热区后端的1个以上第二转轮。

优选的是,所述第一转轮的数量为1-10个,所述第二转轮的数量为1-10个。

优选的是,步骤一中升温过程不通H2。

优选的是,步骤一、二和三中升温及生长过程均在常压条件下进行。

优选的是,步骤三中所需气体(如H2、N2、H2、CH4、H2S、H2Se、B2H6、NH3、PH3、BH3-NH3、MoO3蒸汽、MoS2蒸汽、MoSe2蒸汽,以及Ga、In的金属有机物气体等)的流量为0.1~2000sccm可调。

优选的是步骤三中转轮的转速为0.1cm/min—20cm/min。

优选的是,步骤三中在非熔融状态下利用高温驱动促使单个小晶畴或成核位点长大,实现超大单晶薄膜的快速连续生长。

优选的是,可连续生长10m×0.5m的超大单晶薄膜。

优选的是,步骤一包括如下步骤:将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入Ar或N2,流量为300sccm及以上,然后开始升温,升温过程持续1~15min。

一种超大单晶薄膜,所述超大单晶薄膜是由上述方法所制备,可连续制备10m×0.5m的超大单晶薄膜。

一种超大单晶Cu(111)薄膜,其特征在于,所述超大单晶Cu(111)薄膜是由权利要求1-7任一项所述的方法所制备,所述原料为商业多晶铜箔,所需气体为300~500sccm N2、2~500sccm H2,生长温度为800~1100℃,所述超大单晶Cu(111)薄膜只有一个晶畴,超大单晶Cu(111)薄膜的长度为0.1-500m,宽度为0.1-5m。

一种超大单晶石墨烯薄膜,其特征在于,所述超大单晶石墨烯薄膜是由权利要求1-7任一项所述的方法所制备,所述耐高温衬底为商业多晶铜箔,所需气体为300~500sccmN2、0.2~50sccm H2、0.2~50sccm CH4,生长温度为900~1100℃,所述超大单晶石墨烯薄膜只有一个晶畴,超大单晶石墨烯薄膜的长度为0.1-500m,宽度为0.1-5m。

本发明采用局部高温加热,并在非熔融状态下利用高温驱动单个小晶畴或成核位点长大的方法,直接或在各类耐高温衬底表面快速生长出高质量超大单晶薄膜。本发明提出的方法,解决了传统方法制备的单晶薄膜工艺复杂、设备昂贵,以及所制备单晶薄膜尺寸受限、质量不高导致性能大大降低等技术问题,通过非常简单的方法,实现了快速连续制备高质量超大单晶薄膜样品。

本发明的优点在于:

1.本发明选用局部高温加热的方式,高温区范围较小,能源消耗较小,结构简单、升温降温快,大大简化生长工序,缩短生长周期,极大地降低制备成本;

2.本发明只需将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上即可快速制备出所需超大单晶薄膜,不需要其它任何特殊的处理;

3.本发明提出了一种可连续制备超大单晶薄膜的设计方法。

4.本发明提供了一种快速连续制备超大单晶薄膜的方法,制备出的超大单晶薄膜,缺陷少,质量高,具有良好的应用前景;

5.本发明方法简单、有效,制备周期短,有助于各类超大单晶薄膜的实际应用及工业化生产。

附图说明

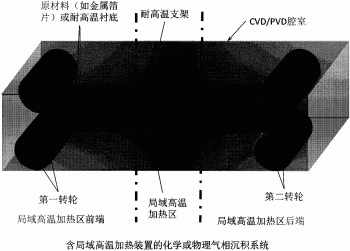

图1为本发明利用化学或物理气相沉积法快速连续制备超大单晶薄膜的装置示意图。

图2为实施方式一中试验一制备的大尺寸超大单晶Cu(111)薄膜样品的光学图以及X射线衍射图谱,表明所制备样品为高质量单晶Cu(111)薄膜。

图3为实施方式一中试验一制备的一个5cm×50cm超大单晶Cu(111)薄膜样品的光学图。

图4为比较例用普通退火方法制备的铜薄膜的光学图。

图5为实施方式二中试验一制备的超大单晶石墨烯薄膜样品的光学图、扫描电子显微镜照片以及拉曼光谱图,表明所制备样品为高质量超大单晶石墨烯薄膜。

图6为实施方式二中试验一制备的一个5cm×50cm超大单晶石墨烯薄膜样品的光学图。

图7为比较例用普通方法制备的石墨烯薄膜晶畴的光学图。

具体实施方式

下面结合具体实施例对本发明做进一步详细说明,所述原材料(如金属箔片)或所需耐高温衬底如无特别说明均能从公开商业途径而得,如金属箔片(一般为商业多晶金属薄膜)是从Alfa Aesar购买,厚度为25μm或127μm。将原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,直接放入CVD/PVD系统中进行生长。

图1为本发明的一种快速连续制备超大单晶薄膜的方法的装置示意图,所述装置包括局域高温加热区前端、局域高温加热区和局域高温加热区后端,局域高温加热区前端和后端各设置1个以上转动装置,所述转动装置包括位于局域高温加热区前端的1个以上第一转轮和位于局域高温加热区后端的1个以上第二转轮。局域高温加热区前端和后端的典型温度为20~50℃,局域高温加热区的典型温度为300~1400℃,超大单晶薄膜生长在高温区完成。其中,依据气相沉积设备腔室的大小,第一转轮和第二转轮的个数可以为1~10个。局域高温加热区的宽度约为第一转轮和第二转轮之间距离L的0.025%—10%;以第一转轮和第二转轮之间距离L的典型大小20-50cm计算,局域高温加热区的典型宽度约为0.005—5cm。在图1中,第一转轮和第二转轮的个数均为2个。局域高温加热区前端的转轮为主动轮或从动轮,局域高温加热区后端的转轮为主动轮或从动轮。当局域高温加热区前端和后端的转轮均为主动轮时,可以根据需要设置两个转轮之间的相对转速,从而调整原材料(如金属箔片)或所需耐高温衬底上的张力。

在局域高温加热区中设置耐高温隔离支架,其层数与第一转轮或第二转轮的个数一致(隔离支架的层数只是夹层空隙的数目,跟支架板的数目无关),以将各层原材料(如金属箔片)或所需耐高温衬底隔离开,耐高温隔离支架的宽度为2~50cm,层间空隙高度为0.1~10mm。优选的是,耐高温隔离支架的层数为1~10层。耐高温隔离支架的材料包括石墨、氮化硼、陶瓷、金属钼、金属钽、石英、熔融石英、Al2O3、ZrO、或MgO,其通常可以耐受1000℃以上的高温。

在快速连续制备超大单晶薄膜的时候,将原材料(如金属箔片)或所需耐高温衬底的其中一个末端固定在局域高温加热区前端的第一转轮上,每层金属箔片对应一个第一转轮和一个第二转轮;将原材料(如金属箔片)或所需耐高温衬底缠绕在局域高温加热区前端的第一转轮上,然后将原材料(如金属箔片)或所需耐高温衬底的另一个末端固定在局域高温加热区后端的第二转轮上。在局域高温加热区前端和局域高温加热区后端均充上保护性气体,然后转动第一转轮或第二转轮作主动轮,或者可以使局域高温加热区前端和局域高温加热区后端的转轮同时作主动轮转动。在此过程中,原材料(如金属箔片)或所需耐高温衬底先经过局域高温加热区前端、局域高温加热区和局域高温加热区后端;以铜薄膜为例,原料铜箔片(一般为多晶铜薄膜)在经过局域高温加热区时,高温驱动单个小晶畴长大生长出超大单晶铜薄膜。在局域高温加热区后端的第二转轮的带动下,生长好的超大单晶铜薄膜就缠绕到局域高温加热区后端的第二转轮上,从而实现了原料铜箔片从局域高温加热区前端的第一转轮到局域高温加热区后端的第二转轮的转移,并且通过高温驱动多晶铜薄膜的单个晶畴长大,吞噬掉其他的晶畴得到了超大单晶铜薄膜。

本方法中,包括对以多晶类的金属箔片为原材料进行处理得到单晶金属箔片的方法,以及在耐高温衬底上生长其他单晶薄膜的方法。其中,金属箔片包括金、银、铜、铂、钨、铁、铬、钴、镍等金属及相关合金,其他单晶薄膜包括石墨烯、六方氮化硼、过渡金属硫族化合物(如二硫化钼、二硒化钼、二硫化钨等),三五族化合物(如氮化镓、硒化镓,磷化铟等)等二维材料。

实施方式一:一种快速连续制备超大单晶薄膜的方法

本实施方式是在图1所示的装置中进行,将原材料(如金属箔片)或所需耐高温衬底置于耐高温隔离支架中,图1中为两个原材料(如金属箔片)或所需耐高温衬底和两层的耐高温隔离支架,其中,耐高温隔离支架的材料为石墨、氮化硼、陶瓷、金属钼、金属钽、石英、熔融石英、Al2O3、ZrO、或MgO,并按以下步骤进行:

(一)、将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上,放入化学或物理气相沉积设备中,通入Ar或N2,流量为300sccm及以上,然后开始升温,升温过程持续1~15min;

(二)、温度迅速升至所需生长温度300~1400℃时,惰性气体流量保持不变,同时通入适当流量所需气体(如N2、H2、CH4、H2S、H2Se、B2H6、NH3、PH3、BH3-NH3、MoO3蒸汽、MoS2蒸汽、MoSe2蒸汽,以及Ga、In的金属有机物气体等,气体流量为0.1~2000sccm可调);

(三)、同时控制驱动装置缓慢移动两端转轮,使1个以上的原材料(如金属箔片)或所需耐高温衬底同时从局部高温加热区通过,转速为0.1cm/min—20cm/min,局域高温加热区的典型宽度约为0.005—5cm;

(四)、生长结束后,关闭加热电源,停止通入其他气体,仅通入保护气体(如Ar、H2、N2、),自然冷却至室温,在转动轮一端上或其上的耐高温衬底表面上生长出高质量超大单晶膜,即完成连续制备超大单晶薄膜。

所述超大单晶薄膜的原材料包括但不限于金、银、铜、铂、钨、铁、铬、钴、镍等金属及相关合金,石墨烯、六方氮化硼、过渡金属硫族化合物(如二硫化钼、二硒化钼、二硫化钨等),三五族化合物(如氮化镓、硒化镓,磷化铟等)等二维材料。

需要说明的是:

1、步骤三中局部高温加热促使单个小晶畴或成核位点长大来阻止其他晶畴或成核位点生长并吞噬之,保证只有一个晶畴或成核位点长大,所制备的超大单晶薄膜只有一个晶畴。

2、步骤三中局域加热方式包括但不限于电阻丝加热、电磁感应加热、聚光加热、激光加热以及微波加热等。

3、其中的驱动装置可以为马达、气缸等。上述方法中的工作压强为常压,即为一个大气压或约1×105Pa。

本实施方式包括以下有益效果:

1、本实施方式选用局部高温加热的方式,高温区范围较小,能源消耗较小,结构简单、升温降温快,大大简化生长工序,缩短生长周期,极大地降低制备成本。

2、本实施方式只需将所述原材料(如金属箔片)或所需耐高温衬底放在耐高温隔离支架中,置于局部高温加热体上即可快速制备出所需超大单晶薄膜,不需要其它任何特殊的处理。

3、本实施方式利用传动装置可以实现连续快速生长超大单晶薄膜。

4、本实施方式制备出的超大单晶薄膜,缺陷少,质量高,具有非常好的应用前景。

通过以下试验验证本发明的有益效果:

试验一:本试验的一种快速连续制备超大单晶Cu(111)薄膜的方法是按以下步骤进行:

(一)、将铜箔(如商业多晶铜箔)放在耐高温隔离支架中,置于局部高温加热体上,局域加热区长度为1mm,放入化学或物理气相沉积设备中,通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至950℃时,通入H2气体,H2流量为20sccm,N2流量保持不变;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从局部高温加热区缓缓通过,转速为0.5cm/min;

(四)、生长结束后,关闭加热电源,以H2和N2为保护气体,自然冷却至室温,在转动轮一端上获得高质量超大单晶Cu(111)薄膜,即完成快速连续制备超大单晶Cu(111)薄膜。

本试验制备的超大单晶Cu(111)薄膜的光学图和XRD图谱如图2所示,通过光学图可知,所得的样品薄膜上没有看见多个晶畴,只有一个晶畴,说明样品为单个晶畴的大单晶铜薄膜;通过XRD图谱可知,样品的X射线衍射峰只有一个Cu(111)的衍射峰,说明所制备的样品为单个Cu(111)晶畴的超大单晶铜薄膜。所制备的样品尺寸为5cm×50cm,如图3所示,说明所制备的样品是超大尺寸单个晶畴的超大单晶Cu(111)薄膜。此外,XRD图谱中没有发现其它晶向的衍射峰,说明我们制备的超大单晶Cu(111)薄膜尺寸大,质量高。

试验二:本试验的一种快速连续制备超大单晶Cu(111)薄膜的方法是按以下步骤进行:

(一)、将铜箔(商业多晶铜箔)放在耐高温隔离支架中,置于局部高温加热体上,局域加热区长度为5mm,放入化学或物理气相沉积设备中,通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至950℃时,通入H2气体,H2流量为20sccm,N2流量保持不变;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从局部高温加热区缓缓通过,转速为15cm/min;

(四)、生长结束后,关闭加热电源,以H2和N2为保护气体,自然冷却至室温,在转动轮一端上获得高质量超大单晶Cu(111)薄膜,即完成快速连续制备超大单晶Cu(111)薄膜。

本试验制备的超大单晶Cu(111)薄膜质量高、尺寸大,具体尺寸为5cm×50cm。

比较例一:本试验的一种快速连续制备超大单晶Cu(111)薄膜的方法中局域高温加热作用的验证:

(一)、将铜箔(商业多晶铜箔)放在耐高温隔离支架中,放入只有普通长恒温区加热的化学或物理气相沉积设备中(其恒温区长约40cm),通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至950℃时,通入H2气体,H2流量为20sccm,N2流量保持不变;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从高温恒温区缓缓通过,转速为0.5cm/min;

(四)、生长结束后,关闭加热电源,以H2和N2为保护气体,自然冷却至室温,在转动轮一端上获得Cu薄膜,即完成快速连续制备普通退火Cu薄膜。

本试验制备出的Cu薄膜,存在许多晶畴,并非单一晶畴,其晶畴大小约100微米至800微米,如图4所示。经过与实施方式一中试验一所制备的石墨烯样品对比(光学图如图2),在其他生长条件(生长温度、生长时间、气体流量)完全相同的情况下,不采用局域高温加热而采用普通长度恒温区加热,所制备的普通退火Cu薄膜存在许多大小不一的晶畴为普通退火多晶铜薄膜,而非单晶铜薄膜。

试验三:本试验的一种快速连续制备超大单晶石墨烯薄膜的方法是按以下步骤进行:

(一)、将未处理的铜箔(商业多晶铜箔,此处铜箔做为衬底和催化剂)放在耐高温隔离支架中,置于局部高温加热体上,局域加热区长度为0.5mm,放入化学或物理气相沉积设备中,通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至1000℃时,通入H2气体,H2流量为30sccm,N2流量保持不变,同时开始通入CH4气体,CH4流量为5sccm;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从局部高温加热区缓缓通过,转速为1cm/min;

(四)、生长结束后,关闭加热电源,停止通入CH4气体,以N2和H2为保护气体,自然冷却至室温,在转动轮一端上的铜箔片表面生长出高质量超大单晶石墨烯膜,即完成快速连续制备超大单晶石墨烯膜。

本试验制备的大晶畴石墨烯薄膜的光学图,SEM图和拉曼光谱(激光波长为532nm)如图5所示,通过拉曼光谱可知,石墨烯具有锋利的2D峰、G峰,其中2D峰和G峰的强度比约为2.05,2D峰的半高宽约为43cm-1,说明所制备的样品为单层石墨烯;且从光学图,SEM图中观察不到石墨烯的小晶畴与缺陷,说明所制备的样品为单个石墨烯晶畴的超大单晶石墨烯薄膜。所制备的样品尺寸为5cm×50cm,如图6所示,说明所制备的样品是超大尺寸单个晶畴的超大单晶石墨烯薄膜。此外,石墨烯拉曼光谱中没有发现D峰,说明我们制备的单晶石墨烯尺寸大,质量高。

试验四:本试验的一种快速连续制备超大单晶石墨烯薄膜的方法是按以下步骤进行:

(一)、将未处理的铜箔(商业多晶铜箔,此处铜箔做为衬底和催化剂)放在耐高温隔离支架中,置于局部高温加热体上,局域加热区长度为10mm,放入化学或物理气相沉积设备中,通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至1000℃时,通入H2气体,H2流量为30sccm,N2流量保持不变,同时开始通入CH4气体,CH4流量为5sccm;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从局部高温加热区缓缓通过,转速为20cm/min;

(四)、生长结束后,关闭加热电源,停止通入CH4气体,以N2和H2为保护气体,自然冷却至室温,在转动轮一端上的铜箔片表面生长出高质量超大单晶石墨烯膜,即完成快速连续制备超大单晶石墨烯膜。

本试验制备的石墨烯畴尺寸大、质量高,具体尺寸为5cm×50cm。

比较例二:本试验的一种快速连续制备超大单晶石墨烯薄膜的方法中局域高温加热作用的验证:

(一)、将未处理的铜箔(商业多晶铜箔,此处铜箔做为衬底和催化剂)放在耐高温隔离支架中,放入只有普通长恒温区加热的化学或物理气相沉积设备中(其恒温区长约40cm),通入N2,流量为400sccm,然后开始升温,升温过程持续2min;

(二)、温度升至1000℃时,通入H2气体,H2流量为30sccm,N2流量保持不变,同时开始通入CH4气体,CH4流量为5sccm;

(三)、同时控制驱动装置缓慢移动两端转轮,使多个多晶铜箔从高温恒温区缓缓通过,转速为1cm/min;

(四)、生长结束后,关闭加热电源,停止通入CH4气体,以N2和H2为保护气体,自然冷却至室温,在转动轮一端上的铜箔片表面生长出石墨烯膜,即完成快速连续制备石墨烯膜。

本试验制备出的石墨烯并非一个大晶畴,而是有许多小的晶畴,且有许多位置晶畴之间并没有连接在一起,单个晶畴的尺寸较小,形状也无规则,单个晶畴的最大径向尺寸不到100μm,如图7所示。经过与实施方式一中试验三所制备的石墨烯样品对比(光学图如图5),在其他生长条件(生长温度、生长时间、气体流量)完全相同的情况下,不采用局域高温加热而采用普通长度恒温区加热,所制备的石墨烯畴为多晶石墨烯薄膜,而非单晶石墨烯薄膜。

一种快速连续制备超大单晶薄膜的方法及装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0