专利摘要

一种使用燃烧器的燃烧设备装置领域的高效洁净煤粉燃烧工业锅炉装置,包括:炉膛、旋流煤粉燃烧器、高温旋涡燃尽装置、转折室、对流烟道和尾部烟道,其中:炉膛的上部出口设置高温旋涡燃尽装置,下部的前后墙或左右墙以对冲的方式设置旋流煤粉燃烧器,高温旋涡燃尽装置的后部设置转折室,对流烟道的入口与转折室的后部相连,出口与尾部烟道相连。本发明克服了工业锅炉矮小空间内组织燃烧效果不理想的缺陷。

权利要求

1.一种洁净煤粉燃烧工业锅炉装置,其特征在于,包括:炉膛、旋流煤粉燃烧器、高温旋涡燃尽装置、转折室、对流烟道和尾部烟道,其中:炉膛的上部出口设置高温旋涡燃尽装置,下部的前后墙或左右墙以对冲的方式设置旋流煤粉燃烧器,高温旋涡燃尽装置的后部设置转折室,对流烟道的入口与转折室的后部相连,出口与尾部烟道相连。

2.根据权利要求1所述的锅炉装置,其特征是,所述的高温旋涡燃尽装置由异型炉膛水冷壁及相邻水冷壁弯管间的异型耐火砖在炉膛的上部空间围成,该高温旋涡燃尽装置强化了煤粉及可燃气体与空气的混合与燃烧,同时延长了烟尘流程,加强了混合燃尽作用,解决了由于炉膛矮小,火焰行程不够长,没有足够的燃尽时间的问题,克服了工业锅炉矮小空间内组织燃烧效果不理想的缺陷。

3.根据权利要求1所述的锅炉装置,其特征是,所述的炉膛的四周设有膜式水冷壁,该膜式水冷壁为密排式,包括若干水冷壁管及水冷壁管之间的焊接扁钢。

4.根据权利要求1或3所述的锅炉装置,其特征是,所述的旋流煤粉燃烧器的进口设置有中心油枪管道,该中心油枪管道纵向布置于旋流煤粉燃烧器壳体的中心处,中心油枪管道的外部同轴设置一次风通道,一次风通道内设置若干个煤粉浓缩机构,二次风通道固定设置于一次风通道外部,二次风通道外部垂直设置三次风通道,三次风通道内布置有旋流叶片。

5.根据权利要求4所述的锅炉装置,其特征是,所述的对流烟道由锅炉管束间异型耐火砖及耐火砖炉墙围成,其内部的设置有锅筒和锅炉管束,其中:在对流烟道上部和下部空间设置2个锅筒,在上下锅筒之间由锅炉管束连接。

6.根据权利要求1或5所述的锅炉装置,其特征是,所述的锅筒的结构是钢板围成的圆筒,并在两端设置封头形成封闭的高压容器。

7.根据权利要求4所述的锅炉装置,其特征是,所述的尾部烟道的结构为尾部受热面四周的炉墙围成的烟气通道,通道内的尾部受热面包括空气预热器和省煤器,其中:在尾部烟道的下部布置空气预热器,尾部烟道的上部位置设置省煤器。

8.根据权利要求4所述的锅炉装置,其特征是,所述的炉膛的底部设置有用于收集煤粉燃烧后灰渣的冷灰斗。

说明书

技术领域

本发明涉及的是一种燃烧器技术领域的装置,具体是一种洁净煤粉燃烧工业锅炉装置。

背景技术

工业锅炉是重要的热能动力设备,据统计全国在用工业锅炉的装机总量2009年约为58.48万台,我国已成为世界上生产和使用工业锅炉最多的国家。工业锅炉容量一般都比较小,我国的燃煤工业锅炉绝大多数仍为传统的链条炉排锅炉,且所用燃料煤难以满足设计要求的质量指标,所以锅炉效率普遍偏低(通常在55%~85%之间),能源浪费严重;同时,除尘脱硫等环保设施简陋,造成了严重的大气污染。据统计,我国的燃煤工业锅炉每年向大气排放超过250万吨NOx、600万吨SO2、800万吨烟尘、1.64亿吨碳(折合6亿吨CO2)、8700万吨灰渣。

在役燃煤工业锅炉主要存在的问题:(1)煤质差且煤种多变,锅炉煤种适应性差;(2)在役工业锅炉平均容量小,运行负荷低、热效率低;(3)锅炉设备本身结构设计不合理,污染物排放高;(4)锅炉运行监测仪表不全,控制水平低;(5)锅炉辅机配套不当且质量不高。

电站锅炉煤粉燃烧效率约高达99%,但对小型锅炉,要达到理想的效果是不容易的,主要因为:(1)工业锅炉往往采用紧凑型炉膛,水冷度近100%,炉膛温度较低;(2)炉膛矮小,火焰行程不够长,没有足够的燃尽时间;(3)没有完善的吹灰设施;(4)燃烧空气温度较低,矮小空间内组织燃烧效果不理想等。

中国每年锅炉用煤约21.5亿吨,电站锅炉用煤约15亿吨,工业锅炉用煤约6.5亿吨。煤炭在今后相当长的时间内,仍将是我国的主要能源,控制燃煤工业锅炉对环境的污染与提高它的能源利用率,即工业锅炉煤的洁净工程,就成了当务之急,是实施可持续发展战略的必然要求。

经过对现有技术的检索发现,中国专利文献号CN101936525,公开日2011-01-05,记载了一种工业锅炉技术领域的工业锅炉低NOx旋流煤粉燃烧装置,包括:炉膛、旋流煤粉燃烧器、燃尽室、尾部烟道、灰斗、省煤器和空气预热器,炉膛分为下部的绝热炉膛和上部的水冷炉膛,绝热炉膛位于炉膛下部且为前后墙凸出或左右墙凸出结构,旋流煤粉燃烧器分别设置于绝热炉膛的前后墙或左右墙,灰斗位于绝热炉膛下部以收集煤粉燃烧后的灰渣,水冷炉膛内设有水冷壁以吸收辐射热量和对流热量从而加热从省煤器来的汽水混合物,燃尽室位于炉膛的上出口,尾部烟道位于燃尽室出口,省煤器和空气预热器依次设置于尾部烟道内。但该技术的缺陷在于:由于工业锅炉炉膛矮小,火焰行程短,燃尽时间不足,又没有相应的混合燃尽装置,使得其矮小空间内组织燃烧效果不理想,锅炉燃烧效率大打折扣。其次,该技术没有完善的吹灰设施,无法实现管束清灰操作,影响传热效果。

发明内容

本发明针对现有技术存在的上述不足,提供一种洁净煤粉燃烧工业锅炉装置,克服了工业锅炉矮小空间内组织燃烧效果不理想的缺陷。

本发明是通过以下技术方案实现的,本发明包括:炉膛、旋流煤粉燃烧器、高温旋涡燃尽装置、转折室、对流烟道和尾部烟道,其中:炉膛的上部出口设置高温旋涡燃尽装置,下部的前后墙或左右墙以对冲的方式设置旋流煤粉燃烧器,高温旋涡燃尽装置的后部设置转折室,对流烟道的入口与转折室的后部相连,出口与尾部烟道相连。

所述的炉膛的四周设有膜式水冷壁,该膜式水冷壁为密排式,包括若干水冷壁管及水冷壁管之间的焊接扁钢。

所述的旋流煤粉燃烧器的进口设置有中心油枪管道,该中心油枪管道纵向布置于燃烧器壳体的中心处,中心油枪管道的外部同轴设置一次风通道,一次风通道内设置若干个煤粉浓缩机构,二次风通道固定设置于一次风通道外部,二次风通道外部垂直设置三次风通道,三次风通道内布置有旋流叶片。

所述的高温旋涡燃尽装置由异型炉膛水冷壁在炉膛的上部空间围成,采用异型耐火砖堆砌在相邻的弯管水冷壁管间形成的空间。

所述的转折室是由管子、管子间的异型性耐火砖及两侧的耐火砖炉墙围成的空间。

所述的对流烟道由锅炉管束间异型耐火砖及耐火砖炉墙围成,其内部的设置有锅筒和锅炉管束,其中:在对流烟道上部和下部空间设置2个锅筒,在上下锅筒之间由锅炉管束连接。

所述的锅炉管束是由与上下锅筒相连接的管组构成,管组可顺排布置或者叉排布置。

所述的锅筒的结构是钢板围成的圆筒,并在两端设置封头形成封闭的高压容器。

所述的尾部烟道的结构为尾部受热面四周的炉墙围成的烟气通道,通道内的尾部受热面包括空气预热器和省煤器,其中:在尾部烟道的下部布置空气预热器,尾部烟道的上部位置设有省煤器。

所述的炉膛的底部设置有用于收集煤粉燃烧后的灰渣的冷灰斗。

技术效果

1)本发明采用高温旋涡燃尽装置,延长了烟尘流程,强化了煤粉及可燃气体的混合燃尽作用,解决了由于炉膛矮小,火焰行程不够长,没有足够的燃尽时间的问题,克服了工业锅炉矮小空间内组织燃烧效果不理想的缺陷;

2)采用前后墙或左右墙布置的旋流煤粉燃烧器,实现对冲煤粉燃烧,可保证炉内火焰充满度好,扰动强;炉膛烟温及速度分布均匀,对受热面保护好;防止结渣性好;同时减少NOx的生成与排放;

3)采用旋流煤粉燃烧器,煤种适应性好,负荷调节能力强,可有效降低NOx等污染物排放,且具有超低负荷稳燃性好、燃尽率高、寿命长等优点,其进口设置有中心油枪管道,中心油枪管道外部依次设一次风粉通道、二次风及三次风通道,使得其煤种适应性好,有较好的负荷调节能力,可有效降低NOx等污染物排放,实现了双回流区湍流,稳燃性强;独特的煤粉浓缩机构,阻力小、寿命长;雾化油枪点火及低负荷投油稳燃的设计,使得其超低负荷稳燃性好、燃尽率高;

4)炉膛水冷壁采用密排膜式水冷壁,采用高效热阻材料作为绝热层,保温性能好,锅炉散热少,效率高;部分炉膛水冷壁壁面涂有耐火材料,有利于燃烧的组织,并获得高的燃烧效率;

5)炉膛及受热面布置有吹灰口,可实现管束清灰操作,传热效果好。

附图说明

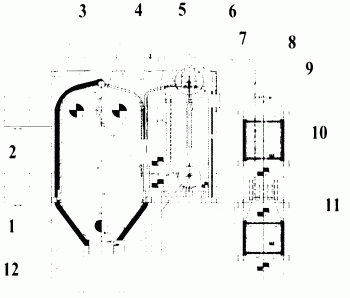

图1为本发明的结构示意图。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例

如图1所示,本发明包括:炉膛2、旋流煤粉燃烧器1、高温旋涡燃尽装置4、转折室5、对流烟道8和尾部烟道11,其中:炉膛2的上部出口设置高温旋涡燃尽装置4,下部的前后墙或左右墙以对冲的方式设置流煤粉燃烧器1,实现对冲煤粉燃烧,保证火焰充满度好,扰动强,并使得炉膛烟温及速度分布均匀,对受热面保护好。高温旋涡燃尽装置4的后部设置转折室5,对流烟道8的入口与转折室5的后部相连,出口与尾部烟道11相连;

炉膛2的水冷壁采用密排膜式水冷壁3,包括若干水冷壁管及水冷壁管之间的焊接扁钢。吸收辐射热量和对流热量从而加热汽水混合物。

旋流煤粉燃烧器1进口设置有中心油枪管道,该中心油枪管道纵向布置于燃烧器壳体的中心处,中心油枪管道的外部同轴设置一次风通道,一次风通道内设置若干个煤粉浓缩机构,二次风通道固定设置于一次风通道外部,二次风通道外部垂直设置三次风通道,三次风通道内布置有旋流叶片。煤种适应性好,负荷调节能力强,可有效降低NOx等污染物排放,具有超低负荷稳燃性好、燃尽率高、寿命长等优点。

炉膛底部设置有冷灰斗12,收集煤粉燃烧后的部分灰渣。

炉膛上部出口设置有高温旋涡燃尽装置4,强化煤粉及可燃气体与空气的混合与燃烧,同时延长了烟尘流程,加强了混合燃尽作用,解决了由于炉膛矮小,火焰行程不够长,没有足够的燃尽时间的问题,克服了工业锅炉矮小空间内组织燃烧效果不理想的缺陷。

高温旋涡燃尽装置4后部设置转折室5,转折室5后部连接布置有锅筒6及锅炉管束7的对流烟道8;锅炉管束7可进一步吸收燃烧产生的热量。

尾部烟道11与对流烟道8出口相连,其内部设置有空气预热器9及省煤器10,可增加进入锅炉的空气及给水温度,从而降低排烟温度及提高空气温度,有利于煤粉燃烧的组织,提高锅炉的燃烧效率与热效率。

所述的高温旋涡燃尽装置4由异型炉膛水冷壁在炉膛的上部空间围成,采用异型耐火砖堆砌在相邻的弯管水冷壁管间,形成空间的卧室漩涡燃尽装置。

所述的转折室5是由管子、管子间的异型耐火砖及两侧的耐火砖炉墙围成的空间。

所述的对流烟道8由锅炉管束间异型耐火砖及耐火砖炉墙围成,其内部的设置有锅筒和锅炉管束,其中:在对流烟道上部和下部空间设置2个锅筒,在上下锅筒之间由锅炉管束连接。

所述的锅炉管束7是由与上下锅筒相连接的管组构成,管组可顺排布置或者插排布置。

所述的锅筒6的结构是钢板围成的圆筒,并在两端设置封头形成封闭的高压容器。

所述的尾部烟道11是由尾部受热面四周的炉墙围成的烟气通道,通道内的尾部受热面由空气预热器和省煤器组成,其中:在尾部烟道的下部布置空气预热器,尾部烟道的上部位置设有省煤器。

所述的炉膛2的底部设置有用于收集煤粉燃烧后的部分灰渣的冷灰斗。

洁净煤粉燃烧工业锅炉装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0