专利摘要

一体式横向挤压制备超细晶材料的装置,包括台板、挤压杆、送样导槽、压力系统、连接件和挤压模具。其中压力系统中的液压泵体固定在台板上表面一端,挤压模具安装在台板上表面的另一端。所述挤压杆通过连接件安装在液压泵体该端的端面上。压力系统中的液压泵体、挤压杆与挤压模具中的底座上的挤压杆导向孔同轴。送样导槽安放在所述挤压杆导向孔内,并使送样导槽上的导槽与模具型芯上的挤压通道连通。本发明能够有效地制备各种块体超细晶材料,提高材料性能,拓展材料的应用。

权利要求

1.一种一体式横向挤压制备超细晶材料的装置,其特征在于,包括台板、挤压杆、送样导槽、压力系统、连接件和挤压模具;所述压力系统中的液压泵体固定在台板上表面一端,挤压模具安装在台板上表面的另一端;所述挤压杆通过连接件安装在液压泵体该端的端面上;压力系统中的液压泵体、挤压杆与挤压模具中的底座上的挤压杆导向孔同轴;送样导槽安放在所述挤压杆导向孔内,并使送样导槽上的导槽与模具型芯上的挤压通道连通。

2.如权利要求1所述一体式横向挤压制备超细晶材料的装置,其特征在于,所述的液压泵体通过泵体前支架和泵体后支架固定在台板上;泵体后支架与挤压模具中的底座之间通过连接杆固连。

3.如权利要求1所述一体式横向挤压制备超细晶材料的装置,其特征在于,所述挤压模具包括底座、模具盖板和模具型芯,其中模具型芯固定在底座的模具型芯安装槽内;模具盖板安装在所述模具型芯上表面;所述底座的第一级阶梯的上表面为模具型芯的安装面,在所述模具型芯的安装面上有用于安放模具型芯的凹槽;第二级阶梯高度方向的中部有水平的挤压杆导向孔,第二级阶梯高度方向上分布有连接杆的安装孔;所述挤压杆导向孔的孔径与挤压杆导引段圆柱体部分直径相同,并使该挤压杆导向孔的中心线与液压泵体的中心线重合;在底座的第二级阶梯高度方向的中部位置,内径与挤压杆导引段的外径相同;该导向孔与液压泵体同轴。

4.如权利要求1所述一体式横向挤压制备超细晶材料的装置,其特征在于,所述挤压杆分为导引段和工作段;所述工作段的横截面为方形,截面尺寸同挤压通道方形截面相同,长度也同挤压通道入口通道部分相同;所述导引段的横截面为圆形,外径与底座上的挤压杆导向孔的孔径相同;导引段与工作段之间锥形过度,以方便导引段进入挤压杆导向孔内;在所述导引段的端面中心有用于安装连接件的螺纹盲孔,并通过该连接件将所述挤压杆与液压泵体连接。

5.如权利要求1所述一体式横向挤压制备超细晶材料的装置,其特征在于,所述连接件包括第一连接件、中间连接件和第二连接件;其中:所述中间连接件是将两个“凹”形的边框通过隔板连接,该隔板位于所述两个边框内表面中部,使所述隔板的上表面和下表面分别与边框的内表面之间形成了第一连接件和第二连接件的插槽;中间连接件与挤压杆配合一侧表面开口的尺寸与所述挤压杆的外径尺寸相同;中间连接件与液压泵体连接配合一侧表面开口的尺寸小于第一连接件的外形尺寸,使该第一连接件能够卡装在在该中间连接件内;在第一连接件圆柱体轴向的中心位置开有凹槽,使该凹槽的两侧分别形成与中间连接件配合的卡板,并且该凹槽的外形与中间连接件开口处配合;所述第二连接件为方形块状,其外形尺寸与中间连接件的插槽配合。

6.如权利要求1所述一体式横向挤压制备超细晶材料的装置,其特征在于,送样导槽为半圆柱体,在所述送样导槽外表面的平面上,沿该送样导槽的轴线开有导槽,该导槽的横截面为方形,导槽的横截面尺寸与挤压通道的横截面尺寸相同;所述送样导槽的半径与底座上导向孔的半径相同。

7.如权利要求2所述一体式横向挤压制备超细晶材料的装置,其特征在于,该泵体后支架的几何中心有与液压泵体直径相同的盲孔。

说明书

技术领域

本发明涉及材料的塑性加工技术领域,具体是指用于制备超细晶材料的挤压装置。

背景技术

剧烈塑性变形(Severe Plastic Deformation,简称SPD)是目前国际材料学界公认的制备块体纳米和超细晶材料的最有前景的方法。它具有强烈的晶粒细化能力,可以直接将材料的微观组织细化到亚微米乃至纳米级。20世纪80年代由前苏联科学家Segal基于剧烈塑性变形理论提出一种等径通道挤压技术(Equal Channel Angular Pressing,简称ECAP),利用该技术他们对材料进行多次加工从而获得特殊的变形织构。进入20世纪90年代后,Valiev等发现利用该技术可以有效地细化多晶材料的晶粒。该技术核心设计在于等截面直径的双通道交截而成,截面几何形状完全相同,按照一定的角度完全相连。挤压过程中,将与通道紧密配合的试样放入通道内,然后用压头沿通道挤压,这样在试样经过通道交角时就产生近似于纯剪切的变形。由于模具的几何特点,试样可实现多道次挤压,从而累积得到大的等效塑性应变,晶粒也因此细化到亚微米甚至纳米级别。

组织细化是提高金属强度及综合力学性能的最有效途径,但是一套合适的制备模具也是此项技术实施的关键。基于等径通道挤压原理设计的模具近年来层出不穷,由于加工的难度,多数模具设计为半模形式,对称的两半模组装形成完整的通道进行挤压,这样在挤压过程中一些过软的材料会被挤入半模中间的缝隙,造成挤压力的急剧增加;另外对一些难变形的金属来说,如纯钛及其合金等,在制备大体积块体材料时,过长的凸模(挤压杆)很容易发生倾斜或失稳而导致与通道接触,挤压难以进行,甚至破坏模具。该问题的有效解决方法是对凸模添加导向装置。在公开号为CN101570070A的发明创造中,公开了一种自导向等径通道挤压装置及挤压方法,该方法中,通过设计自导向部件使制备过程安全有效。但是这些挤压模具多数只能实现一种挤压方式,改变挤压路径后必须重新设计模具参数后进行机械加工;另外这些模具的制备过程必须依赖于外部压力设备,必须放置于大型压力机上进行挤压,而大吨位压力机往往价值不菲,而且体积庞大。这些无疑大大增加了制备材料的成本。

发明内容

为克服现有技术中存在的设备庞大,挤压制备成本高的不足,本发明提出了一种一体式横向挤压制备超细晶材料的装置。

本发明包括台板、挤压杆、送样导槽、压力系统、连接件和挤压模具。所述压力系统中的液压泵体固定在台板上表面一端,挤压模具安装在台板上表面的另一端。所述挤压杆通过连接件安装在液压泵体该端的端面上。压力系统中的液压泵体、挤压杆与挤压模具中的底座上的挤压杆导向孔同轴。送样导槽安放在所述挤压杆导向孔内,并使送样导槽上的导槽与模具型芯上的挤压通道连通。

所述的液压泵体通过泵体前支架和泵体后支架固定在台板上。泵体后支架与挤压模具中的底座之间通过连接杆固连。该泵体后支架的几何中心有与液压泵体直径相同的盲孔;泵体前支架的几何中心有梯形孔。在挤压时,挤压杆将挤压试样沿着挤压通道向前推进,在经过弯角时挤压力急剧增大,由于挤压杆与液压泵体通过连接件连在一起,挤压力所产生的反作用力会作用于液压泵体,液压泵体通过泵体后支架将力传递到四根圆柱体连接杆上,并通过该连接杆承力,从而避免了台板受力变形。挤压完成后,液压泵体回程时可自行带出挤压杆,挤压杆与模具型芯挤压通道和底座挤压杆导向孔间存在摩擦,此时前泵体支架阶梯孔起到阻挡液压泵体移动的作用。

所述挤压模具包括底座、模具盖板和模具型芯,其中模具型芯固定在底座的模具型芯安装槽内;模具盖板安装在所述模具型芯上表面。所述底座的第一级阶梯的上表面为模具型芯的安装面,在所述模具型芯的安装面上有用于安放模具型芯的凹槽;第二级阶梯高度方向的中部有水平的挤压杆导向孔,第二级阶梯高度方向上分布有连接杆的安装孔。所述挤压杆导向孔的孔径与挤压杆导引段圆柱体部分直径相同,并使该挤压杆导向孔的中心线与液压泵体的中心线重合。在底座的第二级阶梯高度方向的中部位置,内径与挤压杆导引段的外径相同;该导向孔与液压泵体同轴。

挤压模具中的模具型芯的上表面有挤压通道的夹角为120゜,外圆角为20゜。在模具型芯表面分布有将该模具型芯与所述模具型芯安装槽和模具盖板连接的螺孔。

所述挤压杆分为导引段和工作段。所述工作段的横截面为方形,截面尺寸同挤压通道方形截面相同,长度也同挤压通道入口通道部分相同。所述导引段的横截面为圆形,外径与底座上的挤压杆导向孔的孔径相同。导引段与工作段之间锥形过度,以方便导引段进入挤压杆导向孔内。在所述导引段的端面中心有用于安装连接件的螺纹盲孔,并通过该连接件将所述挤压杆与液压泵体连接。

所述连接件包括第一连接件、中间连接件和第二连接件。其中:所述中间连接件是将两个“凹”形的边框通过隔板连接,该隔板位于所述两个边框内表面中部,使所述隔板的上表面和下表面分别与边框的内表面之间形成了第一连接件和第二连接件的插槽;中间连接件与挤压杆配合一侧表面开口的尺寸与所述挤压杆的外径尺寸相同;中间连接件与液压泵体连接配合一侧表面开口的尺寸小于第一连接件的外形尺寸,使该第一连接件能够卡装在在该中间连接件内。在第一连接件圆柱体轴向的中心位置开有凹槽,使该凹槽的两侧分别形成与中间连接件配合的卡板,并且该凹槽的外形与中间连接件开口处配合。所述第二连接件为方形块状,其外形尺寸与中间连接件的插槽配合。

送样导槽为半圆柱体,在所述送样导槽外表面的平面上,沿该送样导槽的轴线开有导槽,该导槽的横截面为方形,导槽的横截面尺寸与挤压通道的横截面尺寸相同。所述送样导槽的半径与底座上导向孔的半径相同。

本发明中,将模具型芯放置于安装凹槽内并固定,模具盖板用螺栓固定模具型芯上。在挤压一些难变形材料时,需要对所述难变形材加热,通过在离挤压通道较近位置的螺栓孔中安装加热棒即可实现对挤压试样的加热。底座第二级阶梯高度方向的中部有水平的挤压杆导向孔,能够保证在挤压过程中挤压杆水平运行,防止破坏模具。泵体后支架与挤压模具中的底座之间通过四根圆柱形连接杆相连,该连接杆为挤压过程中主承力件,这样难变形材料挤压时过大的挤压力不会造成台板发生弯曲,有效防止了挤压设备整体结构的变形。

本发明通过连接件将挤压杆和液压泵体进行连接,该连接件包括第一连接件、中间连接件和第二连接件,用沉头螺栓将第一连接件固定于液压泵体前端凸出部分,第二连接件同样用沉头螺栓固定于挤压杆尾端,中间连接件将两部分进行连接,这样既不影响挤压过程的进行,又可以在挤压完成后液压泵体回程时将挤压杆连同带出。

另外在挤压试样出口方向台板上预留有预留孔,如图1所示,通过所述预留孔,在该位置加装一组压力设备,实现对挤压试样施加背应力,有学者研究发现背应力的施加可有效提高挤压试样晶粒细化的均匀性。

当前在制备超细晶材料时往往同一挤压试样多次被挤压从而达到很大的累积塑性应变,因此在挤压过程中要将同一试样反复地放入挤压通道内,另外在批量制备超细晶材料时也需要频繁放入挤压试样,考虑到底座导向槽的设计导致添加挤压试样的困难,本发明设计有送样导槽,图1为送样导槽放置于导向槽内的示意图,送样导槽的半径跟导向孔半径相同,在轴向方向开有同模具通道相同尺寸的方形通道,每次放置试样时先将送样导槽放入挤压杆导向孔内,送样导槽上的方形槽与模具型芯上的挤压通道连通,然后用任意一个长杆将挤压试样沿方形槽顶入挤压通道内。挤压之前取出送样导槽,在下次挤压前首先将挤压杆退出挤压杆导向孔,然后在挤压杆导向孔内放入送样导槽进行试样的添加,或是挤压过的试样进行重复挤压,或是添加新试样进行初次挤压。

本发明基于等径通道挤压技术,提出一种将压力产生设备同挤压模具集成为一体的制备超细晶材料的横向挤压装置,采用现有技术中的小体积的液压装置,比如QF系列液压千斤顶,附带有液压工作站,将其与ECAP模具结合为一体,加工制造出实体装置并成功得到不同材料的超细晶试样。与现有技术相比,本发明具有集成一体式,大大减小装备体积的特点,同时具有操作简便,试验过程安全等特点,可以用于有效、便捷地制备各种超细晶材料,提高材料性能,拓展材料的应用。

附图说明

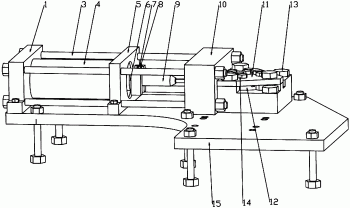

图1是本发明的俯视图;

图2是本发明的三维结构示意图;

图3是本发明安装完成后沿中轴剖视图;

图4是挤压杆与液压泵体连接部分局部放大后结构的剖视图;

图5是泵体前、后支架结构示意图,其中图5a是泵体后支架,图5b是泵体前支架;

图6是连接件的结构示意图,其中6a是第一连接件的正视图,6b是第一连接件的侧视图,6c是第二连接件的结构示意图;

图7是中间连接件示意图;

图8是底座的结构示意图,其中8a是俯视图,8b是剖视图;

图9是模具盖板侧视图

图10是模具型芯侧视图;

图11是挤压杆的示意图;

图12是送样导槽示意图。

图中:

1.泵体后支架;2.平板支撑螺栓;3.连接杆;4.液压泵体;5.泵体前支架;6.第一连接件;7.中间连接件;8.第二连接件;9.挤压杆;10.底座;11.模具盖板;12.模具型芯;13.底座固定螺栓;14.模具型芯固定螺栓;15.台板;16.定位销钉;17.送样导槽;18.挤压杆导向孔;19.泵体支架固定螺栓;20.预留孔。

具体实施方式

本实施例是一种一体式横向挤压制备超细晶材料的装置,包括台板15、挤压杆9、压力系统和挤压模具。

所述压力系统包括液压泵体4、泵体前支架5和泵体后支架1,液压泵体4通过泵体前支架5和泵体后支架1固定在台板15上表面一端,挤压模具安装在台板15上表面的另一端。泵体后支架1与挤压模具中的底座10之间通过连接杆固连。所述挤压杆9位于底座一端端面与液压泵体4一端端面之间,并通过连接件安装在液压泵体4该端的端面上。压力系统中的液压泵体4、挤压杆9和底座10上的挤压杆导向孔须同轴安装。

所述压力系统包括液压泵体4、泵体前支架5和泵体后支架1,液压泵体选用现有的吨位为100t的QF系列液压分离式千斤顶,附带有额定压力为100MPa的液压工作站。液压泵体利用泵体前支架5和泵体后支架1固定在台板上。该泵体后支架1的几何中心有与液压泵体4直径大小相同的盲孔;泵体前支架5的几何中心有梯形孔。在挤压时,挤压杆将挤压试样沿着挤压通道向前推进,在经过弯角时挤压力急剧增大,由于挤压杆与液压泵体通过连接件连在一起,挤压力所产生的反作用力会作用于液压泵体,液压泵体通过泵体后支架将力传递到四根圆柱体连接杆3上,并通过该连接杆承力,从而避免了台板受力变形。挤压完成后,液压泵体回程时可自行带出挤压杆,挤压杆与模具型芯挤压通道和底座挤压杆导向孔间存在摩擦,此时前泵体支架5阶梯孔起到阻挡液压泵体移动的作用。

所述挤压模具包括底座10、模具盖板11和模具型芯12,其中模具型芯12通过螺栓固定在底座10的圆形模具型芯安装凹槽内;模具盖板11安装在所述模具型芯12上表面。

所述底座10为整体加工的阶梯状块体,其中的第一级阶梯的上表面为模具型芯的安装面,在所述模具型芯的安装面上有用于安放模具型芯12的凹槽,并分布有用于固定模具型芯和模具盖板的螺栓安装孔;第二级阶梯高度方向的中部有水平的挤压杆导向孔,第二级阶梯高度方向上分布有连接杆的安装孔。所述挤压杆导向孔的孔径与挤压杆导引段圆柱体部分直径相同,并使该挤压杆导向孔的中心线与液压泵体4的中心线重合。为方便取出模具型芯12,在所述用于安放模具型芯12的凹槽内有垂直的贯通孔,从底座10下方用一细杆将模具型芯12顶出来。

在底座上有水平的导向孔18,如图8b所示,该导向孔位于底座第二级阶梯高度方向的中部位置,内径与挤压杆导引段的外径相同;该导向孔与液压泵体4同轴。

送样导槽17为半圆柱体,在所述送样导槽外表面的平面上,沿该送样导槽的轴线开有导槽,该导槽的横截面为方形,导槽的横截面尺寸与挤压通道的横截面尺寸相同。所述送样导槽17的半径与底座上导向孔18的半径相同。每次放置试样时先将送样导槽放入导向孔内,使送样导槽上的导槽与模具型芯上的挤压通道连通,将挤压试样沿该导槽放入挤压通道内后,取出送样导槽。

挤压模具中的模具型芯12为圆形块体,在该模具型芯的上表面有挤压通道。本实施例中,模具型芯的直径为200mm、厚度为40mm,模具型芯的上表面的挤压通道的起点为模具型芯一侧圆周表面,终点在模具型芯另一侧圆周表面,并且所述挤压通道有弯折,描述该弯折处的两个参数分别为通道夹角和外圆角,本实施例中,所述通道夹角为120゜,外圆角为20゜,以利于挤压中,挤压试样通过该弯角。所述挤压通道的横截面为15mm*15mm的正方形。在模具型芯表面分布有与底座圆形凹坑底部相对应的螺栓孔。本实例中模具型芯圆形区域内分布有多个螺栓孔,用于固定模具型芯及其上表面的模具盖板。在挤压时挤压试样的墩粗会对模具型芯上层模具盖板有很大的作用力,尤其是对一些难变形材料进行挤压时,会造成模具盖板与模具型芯间形成缝隙,使得试样金属会被挤入缝隙,从而引起挤压力急剧上升,通过螺栓能够有效限制模具盖板的变形,保证模具盖板同模具型芯的紧密配合。所述多个螺栓孔的分布须避开挤压通道的位置,并且不会产生干涉、不影响安装。同时,在制备塑性较差或强度较高的材料时,需要对挤压试样进行加热,此时在靠近挤压通道的螺孔内放入加热棒即可实现对挤压试样的加热。

挤压模具中模具盖板11为三角形,并将该模具盖板的三个角去除,以减轻结构重量、方便取出已完成挤压的试样。在所述模具盖板上分布有螺孔,该螺孔与底座和模具型芯上螺孔相对应,用螺栓固定后可以使模具盖板同模具型芯上表面紧密贴合,防止在制备一些较软的材料时试样材料被挤进模具盖板与模具型芯之间的缝隙。

所述挤压杆9为杆状,该挤压杆9分为导引段和工作段。所述工作段的横截面为方形,截面尺寸同挤压通道方形截面相同,长度也同挤压通道入口通道部分相同,工作时导引段在底座导向孔18的引导下保证工作段沿挤压通道水平运动。所述导引段的横截面为圆形,外径与底座10上的挤压杆导向孔的孔径相同。导引段与工作段之间锥形过度,以方便导引段进入挤压杆导向孔内。在所述导引段的端面中心有螺纹盲孔,用于安装连接件8,并通过该连接件将所述挤压杆9与液压泵体4连接。

所述连接件包括第一连接件6、中间连接件7和第二连接件8。所述中间连接件7是将两个“凹”形的边框通过隔板连接,该隔板位于所述两个边框内表面中部,使所述隔板的上表面和下表面分别与边框的内表面之间形成了第一连接件6和第二连接件8的插槽。所述构成中间连接件7的两个边框的“凹”形开口的两个侧边的高度不同,当通过隔板将两个边框连接后,所构成的中间连接件7两个表面开口的尺寸不同,其中,中间连接件7与挤压杆配合一侧表面开口的尺寸与所述挤压杆的外径尺寸相同;中间连接件7与液压泵体连接配合一侧表面开口的尺寸小于第一连接件6的外形尺寸,使该第一连接件能够卡装在在该中间连接件内。

所述第一连接件6为圆柱形块状,在第一连接件6圆柱体轴向的中心位置开有凹槽,使该凹槽的两侧分别形成与中间连接件7配合的卡板,并且该凹槽的外形与中间连接件7开口处配合。所述第二连接件8为方形块状,其外形尺寸与中间连接件的插槽配合。使用时,将第二连接件8插装入中间连接件7与挤压杆相邻的插槽内,将第一连接件6插装入中间连接件7与液压泵体相邻的插槽内。在所述中第一连接件的几何中心和第二连接件的几何中心均有沉头螺栓孔,在液压泵体4前端及挤压杆9导引段尾端均加工有螺纹盲孔。

通过连接件实现挤压杆与液压泵体的连接。在第一连接件6外侧端面有与液压泵体4前端同直径的圆形凹槽,将第一连接件卡装在液压泵体前端,同时用沉头螺栓固定。将第二连接件8通过沉头螺栓固定在挤压杆导引段的端面。将第一连接件和第二连接件分别卡装入中间连接件7的插槽内,使挤压杆与液压泵体连接在一起,这样在液压泵体回程的过程中即可自行将挤压杆连同带出。

台板15用钢板制成,所述压力系统和挤压模具均安装在该台板的表面,根据安装要求,在台板上加工有所需的安装孔。为在需要时能够扩充本实施例的用途,在台板上的挤压试样出口方向预留有预留孔20,如图1所示,以在该位置添加一组压力设备,实现对试件施加背应力。

安装本实施例时,用六根螺栓将L形台板进行支撑,选用双螺母螺栓,可自行调整高度,保证台板处于水平位置。安装压力系统时,首先固定泵体后支架1,将液压泵体4尾端置于泵体后支架中心的盲孔内,然后将液压泵体4前端放入泵体前支架5的梯形孔内,调整泵体前支架位置到台板15的预留位置进行固定。

安装挤压模具时,首先将底座10固定在台板上,并使底座的几何中心与液压泵体4中心线重合。将模具型芯12安放在底座上,并通过模具盖板11固定。

固连压力系统和挤压模具时,通过连接杆3将泵体前支架5、泵体后支架1和底座10固连。

连接挤压杆9与液压泵体4时,将第一连接件6用沉头螺栓固定于液压泵体4端面,将第二连接件8用沉头螺栓固定在挤压杆9的导引段端面。将双T形槽中间连接件7的插槽卡在所述第一连接件和第二连接件上,实现各连接件的插接。

将液压泵体与附带的液压工作站导通,做好润滑处理后可以用于超细晶材料的制备。特别注意的是在安装模具盖板前应对模具通道做好润滑,在通道内侧均匀涂抹润滑剂,所选用的润滑剂为二硫化钼与石墨混合均匀混合的复合润滑剂。

本实施例进行了超细晶纯铝的试制,选材为纯铝,加工成15mm*15mm*80mm的长方体试样,加工时应保证表面光洁度,利用送样导槽将试样放入模具通道前也要在试样表面均匀涂抹润滑剂,这样在挤压过程中可以有效地减小摩擦,试样放入模具通道后取出送样导槽。

开启液压站电源,进行单道次挤压,注意挤压杆进入的距离,防止挤压杆前进距离过长而破坏模具通道。合适的位置停止挤压,然后让液压泵体回程,在回程的过程中将挤压杆连同带出。多道次挤压的过程为将上述单道次挤压过程循环即可。

一体式横向挤压制备超细晶材料的装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0