专利摘要

本发明公开了一种基于熔渣保护的逐层浇注制备铸锭的方法,先根据浇注的大铸锭的规格,确定所需钢量,并将该钢量分成若干份,逐一熔炼钢液,浇注第一份钢液后,加入保护渣完全覆盖钢液表面,待钢液接近完全凝固后,向钢锭模中浇注第二份钢液,再加入适量保护渣,待此钢液接近完全凝固后,向钢锭模中浇注第三份钢液,再加入适量保护渣,重复该操作,直至钢液全部浇注,最后待钢锭模中的钢液完全凝固、冷却。本发明每次浇铸均能保证钢液能使钢锭模中保护渣完全熔化并上浮至钢液表面,钢液表面始终完全被保护渣覆盖,有效解决了大型铸锭宏观偏析,而加入的保护渣不仅能够吸附钢液中的夹杂,使得钢液洁净化,同时能够避免钢液表面氧化和保温。

权利要求

1.一种基于熔渣保护的逐层浇注制备铸锭的方法,其特征在于包括如下步骤:

(1)根据浇注的大铸锭的规格,确定所需钢液量,并将该钢液量分成若干份,逐一熔炼钢液;

(2)首先向钢锭模中浇注第一份钢液后,加入保护渣,待钢液接近完全凝固后,浇注另一份钢液,再次加入保护渣,待此钢液凝固至80~100%,向钢锭模中浇注另一份钢液,再次加入保护渣,钢液浇注时的速度为0.1~5吨/min;其中,保护渣渣料首次加入时与第一次浇入钢液的体积比为0.01~0.1:1,再次加入的保护渣与其相邻前一次浇入钢液的体积比为0.001~0.01:1;

(3)重复步骤(2)中保护渣和钢液的加入工序,直至钢液全部浇注,最后待钢锭模中的钢液完全凝固、冷却后脱模,制得铸锭。

2.根据权利要求1所述的基于熔渣保护的逐层浇注制备铸锭的方法,其特征在于:步骤(2)中,所述保护渣渣料为玻璃保护渣或电渣重熔用渣。

3.根据权利要求1所述基于熔渣保护的逐层浇注制备铸锭的方法,其特征在于:步骤(2)中,浇注时所述钢液的过热温度为10~70℃。

说明书

技术领域

本发明属于冶金和铸造领域,尤其涉及一种基于熔渣保护的逐层浇注制备铸锭的方法。

背景技术

金属大铸锭的制备一直是金属材料领域关注的焦点,特别是百吨级大钢锭的制备。这是因为建造水电、火电、核电站等国之重器所必需的大型关键核心部件首先需要铸造成百吨级大钢锭,然后通过锻造和热处理获得要求的形状和性能,而大钢锭的制备作为首道工序,其质量的好与坏几乎决定了最终产品质量是否合格。因此,制备高质量百吨级大钢锭是整个大型关键核心部件的制造基础。

然而,通过传统工艺所生产的大铸锭往往存在严重的宏观偏析、缩孔和疏松等内部缺陷,后续的热加工工艺仍然很难消除,进而严重影响大型关键核心部件的制备和水电、火电、核电站的安全运行。电渣重熔技术已经用于制备大钢锭的生产,不仅能很好的解决宏观偏析问题,而且通过吸附夹杂物而获得高洁净化的钢锭。但是,该技术很难用于生产百吨级大钢锭,且生产成本很高。

因此,现亟需一种能够生产成本低,且能够有效解决大铸锭内部缺陷的生产方法。

发明内容

发明目的:本发明的目的是提供一种不仅能够有效避免氧化层的生成,且能够实现钢锭洁净化的制备铸锭的方法。

技术方案:本发明基于熔渣保护的逐层浇注制备铸锭的方法,包括如下步骤:

(1)根据浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成若干份,逐一熔炼钢液;

(2)首先向钢锭模中浇注第一份钢液后,加入保护渣,待钢液接近完全凝固后,浇注另一份钢液,再次加入保护渣,待此钢液接近完全凝固后,向钢锭模中浇注另一份钢液,再次加入保护渣;

(3)重复步骤(2)中保护渣和钢液的加入工序,直至钢液全部浇注,最后待钢锭模中的钢液完全凝固、冷却后脱模,制得铸锭。

本发明通过分批加入钢液和保护渣,并在浇入钢液后立即加入保护渣,从而能够有效避免钢液液面的氧化,且有效去除夹杂物。优选的,加入的保护渣渣料可为玻璃保护渣或电渣重熔用渣,其具有良好的铺展、吸附和排渣性能。

进一步说,本发明的保护渣渣料首次加入时与其相邻前一次(即本发明第一次)浇入钢液的体积比为0.01~0.1:1。保护渣首次加入之后,后续再次加入的保护渣与其相邻前一次浇入钢液的体积比为0.001~0.01:1,上述体积比范围内加入的保护渣能够有效铺展在钢液表面,吸附钢液中的夹杂,使得钢液洁净化,并起到保温和有效防止钢液表面氧化作用。倘若加入的保护渣与钢液的体积比小于0.001:1或0.01:1,则难以覆盖整个液面或难以补充保护渣的消耗,倘若加入的保护渣与钢液的体积比大于0.1:1或0.01:1,则有可能引起卷渣等问题。

再进一步说,钢液接近完全凝固为钢锭模中的钢液凝固至体积分数80~100%。

更进一步说,本发明在浇注时,钢液的过热温度可为10~70℃;浇注速度可为0.1~5吨/min。

有益效果:与现有技术相比,本发明的显著优点为:该浇注方法能够有效解决大型铸锭宏观偏析,并通过分批加入钢液和保护渣,且遵循先浇入钢液再加入保护渣的顺序,在加入钢液后,由于保护渣的密度和熔点低于钢液,相应地前一次保护渣在上浮于钢液表面时,能够有效吸附钢液中的夹杂,而紧随钢液加入的后者保护渣,能够对钢液静置时其内部上浮的夹杂物进行有效吸附,使得钢液洁净化;同时保护渣覆盖于钢液表面避免钢液表面氧化,有效解决了现有的大铸锭浇注时界面氧化问题,且起到保温作用,提高钢液凝固过程中的补缩性能;此外,本发明的浇注方法能够实现待钢液完全凝固(即凝固至100%)时再进行下一次钢液浇注,而两次浇注可以完美的冶金结合的工艺,并通过在保护渣和钢液的协同作用,从而使得再次浇入的钢液能使完全凝固的铸锭表面发生重熔,实现冶金结合,增强了工艺容错性。

附图说明

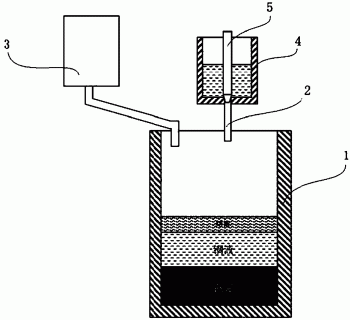

图1为本发明浇注铸锭采用的装置示意图。

具体实施方式

下面结合实施例对本发明的技术方案作进一步详细说明。

如图1所示,本发明制备铸锭采用的装置包括钢锭模1,设于该钢锭模1上方的水口2和向钢锭模1中加入保护渣的熔渣加料器3,水口2与中间包4相连接,中间包4内设有塞棒5,通过该塞棒5控制中间包4内钢液的流出,并通过水口2将钢液导入钢锭模1中,中间包4可连续不断的更换。

实施例1

本实施例制备1吨低合金钢钢锭,其浇注方法包括如下步骤:

(1)根据该浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成4份,每份0.25吨,根据浇铸顺序和时间逐一熔炼钢液;

(2)通过塞棒5将中间包4中的0.25吨钢液全部沿水口2浇入钢锭模1中,其中,浇注时钢液过热温度为50℃,浇注速度0.1吨/min;随后通过熔渣加料器3向钢锭模1中加入2Kg(与钢液的体积比约为0.016:1)的TLC-32型国产玻璃保护渣渣料,使渣料均匀覆盖于钢液整个表面;

(3)待钢锭模1中剩余体积分数为5%的钢液时,即钢液凝固了95%,将另一个装有0.25吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中加入0.5Kg(与该次加入的钢液的体积比约为0.004:1)玻璃保护渣渣料,待此次浇注的钢液凝固至95%时,将后一个装有0.25吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中再次加入0.5Kg(与此次加入的钢液的体积比约为0.004:1)玻璃保护渣渣料;

(4)重复步骤(3),直至在钢锭模中浇入1吨的钢液,最后待钢锭完全凝固后冷却,获得高纯净均质化钢锭;其中,重复步骤(3)时,加入的玻璃保护渣与钢液的体积比同样约为0.004:1。

实施例2

本实施例制备18吨低合金钢钢锭,其浇注方法包括如下步骤:

(1)根据该浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成9份,每份2吨,根据浇铸顺序和时间逐一熔炼钢液;

(2)通过塞棒5将中间包4中的2吨钢液全部沿水口2浇入钢锭模1中,其中,浇注时钢液过热温度为35℃,浇注速度3吨/min;随后通过熔渣加料器3向钢锭模1中加入15Kg(与钢液的体积比约为0.015:1)的TLC-32型国产玻璃保护渣渣料,使渣料均匀覆盖于钢液整个表面;

(3)待钢锭模1中剩余体积分数为15%的钢液时,即钢液凝固了85%,将另一个装有2吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中加入2Kg(与该次加入的钢液的体积比约为0.002:1)玻璃保护渣渣料,待此次浇注的钢液凝固至85%时,将后一个装有2吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中再次加入2Kg(与此次加入的钢液的体积比约为0.002:1)玻璃保护渣渣料;

(4)重复步骤(3),直至在钢锭模中浇入18吨的钢液,最后待钢锭完全凝固后冷却,获得高纯净均质化钢锭;其中,重复步骤(3)时,加入的玻璃保护渣与钢液的体积比同样约为0.002:1。

实施例3

本实施例制备50吨低合金钢钢锭,其浇注方法包括如下步骤:

(1)根据该浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成25份,每份2吨,根据浇铸顺序和时间逐一熔炼钢液;

(2)通过塞棒5将中间包4中的2吨钢液全部沿水口2浇入钢锭模1中,其中,浇注时钢液过热温度为70℃,浇注速度4吨/min;随后通过熔渣加料器3向钢锭模1中加入15Kg(与钢液的体积比约为0.015:1)的TLC-32型国产玻璃保护渣渣料,使渣料均匀覆盖于钢液整个表面;

(3)待钢锭模1中剩余体积分数为0%的钢液时,即钢液完全凝固,将另一个装有2吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中加入3Kg(与该次加入的钢液的体积比约为0.003:1)玻璃保护渣渣料,待此次浇注的钢液凝固至100%时,将后一个装有2吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中再次加入3Kg(与此次加入的钢液的体积比约为0.003:1)玻璃保护渣渣料;

(4)重复步骤(3),直至在钢锭模中浇入50吨的钢液,最后待钢锭完全凝固后冷却,获得高纯净均质化钢锭;其中,重复步骤(3)时,加入的玻璃保护渣与钢液的体积比同样约为0.003:1。

实施例4

本实施例制备100吨低合金钢钢锭,其浇注方法包括如下步骤:

(1)根据该浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成25份,每份4吨,根据浇铸顺序和时间逐一熔炼钢液;

(2)通过塞棒5将中间包4中的4吨钢液全部沿水口2浇入钢锭模1中,其中,浇注时钢液过热温度为20℃,浇注速度5吨/min;随后通过熔渣加料器3向钢锭模1中加入40Kg(与钢液的体积比约为0.02:1)的TLC-32型国产玻璃保护渣渣料,使渣料均匀覆盖于钢液整个表面;

(3)待钢锭模1中剩余体积分数为10%的钢液时,即钢液凝固了90%,将另一个装有4吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中加入6Kg(与该次加入的钢液的体积比约为0.003:1)玻璃保护渣渣料,待此次浇注的钢液凝固至90%时,将后一个装有4吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中再次加入6Kg(与此次加入的钢液的体积比约为0.003:1)玻璃保护渣渣料;

(4)重复步骤(3),直至在钢锭模中浇入100吨的钢液,最后待钢锭完全凝固后冷却,获得高纯净均质化钢锭;其中,重复步骤(3)时,加入的玻璃保护渣与钢液的体积比同样约为0.003:1。

实施例5

本实施例制备200吨转子钢30Cr2Ni4MoV大钢锭,其浇注方法包括如下步骤:

(1)根据该浇注的大铸锭的规格,确定所需钢液量,并将该钢液量平均分成40份,每份5吨,根据浇铸顺序和时间逐一熔炼钢液;

(2)通过塞棒5将中间包4中的5吨钢液全部沿水口2浇入钢锭模1中,其中,浇注时钢液过热温度为35℃,浇注速度1吨/min;随后通过熔渣加料器3向钢锭模1中加入100Kg(与钢液的体积比约为0.04:1)的TLC-32型国产玻璃保护渣渣料,使渣料均匀覆盖于钢液整个表面;

(3)待钢锭模1中剩余体积分数为10%的钢液时,即钢液凝固了90%,将另一个装有5吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中加入10Kg(与该次加入的钢液的体积比约为0.004:1)玻璃保护渣渣料,待此次浇注的钢液凝固至90%时,将后一个装有5吨钢液的中间包4移到钢锭模1上方,与水口2相连进行浇注,然后通过熔渣加料器3在钢锭模1中再次加入10Kg(与此次加入的钢液的体积比约为0.004:1)玻璃保护渣渣料;

(4)重复步骤(3),直至在钢锭模中浇入200吨的钢液,最后待钢锭完全凝固后冷却,获得高纯净均质化钢锭;其中,重复步骤(3)时,加入的玻璃保护渣与钢液的体积比同样约为0.004:1。

实施例6

基本步骤与实施例1相同,不同之处在于保护渣渣料第一次加入时与相应第一次加入的钢液的体积比为0.01:1,保护渣第一次加入之后,后续再次加入的保护渣与其相邻前一次再次加入钢液的体积比为0.001:1。钢液的过热温度为10℃,待钢液凝固80%后再加入下一批钢液。

实施例7

基本步骤与实施例1相同,不同之处在于保护渣渣料第一次加入时与第一次加入的钢液的体积比为0.1:1,保护渣第一次加入之后,后续再次加入的保护渣与其相邻前一次再次加入钢液的体积比为0.01:1。

上述实施例中采用的玻璃保护渣亦可替换为电渣重熔用渣。其中,电渣重熔用渣优选可为CaF2-CaO-Al2O3三元渣系,CaF2-CaO-Al2O3-MgO四元渣系或CaF2-CaO-Al2O3-MgO-SiO2五元渣系。限定保护渣和钢液的体积比的作用在于限定渣和钢液的高度,且两者的底面面积一致,体积比即为高度比。

通过上述实施例可知,本发明的浇注方法能够有效解决大型铸锭宏观偏析,且能够有效吸附钢液中的夹杂,使得钢液洁净化,此外,还有效解决了现有的大铸锭浇注时界面氧化问题,且到保温作用,提高钢液凝固过程中的补缩性能。

一种基于熔渣保护的逐层浇注制备铸锭的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0