专利摘要

提供一种机床,操作者不需要每次都根据切削模式等判断相同转速切削路径数。该机床具有决定相同转速切削路径数的相同转速切削路径数计算部(14),根据设定的加工程序等判别螺纹切削加工的切削模式,并根据切削模式自动决定最优的相同转速切削路径数。因此,即使是不熟练的操作者,也能够容易抑制颤振,使用方便性良好。

权利要求

1.一种机床,该机床具有:

把持装置,其安装有轴状的工件;

刀具,其能够相对于所述工件沿着所述工件的径向和轴向移动;

加工控制单元,其一边使所述工件和所述刀具绕着所述工件的轴线相对旋转,一边重复下述刀具路径来进行螺纹切削加工,上述刀具路径为:使所述刀具相对于所述工件沿着径向切入并沿着与所述工件的轴平行的方向移动,然后使所述刀具沿着径向离开;

转速控制单元,其能够以刀具路径为单位变更所述转速;以及

转速计算部,其对每个所述刀具路径的所述工件与所述刀具之间的相对转速进行计算,

所述机床的特征在于,

所述加工控制单元能够在所述刀具的切入方式不同的多种切削模式下进行所述螺纹切削加工,

另一方面,所述机床具有相同转速切削路径数计算部,该相同转速切削路径数计算部判别所述切削模式,并根据所述切削模式决定每多少次所述刀具路径就变更所述转速。

2.根据权利要求1所述的机床,其特征在于,

所述机床具有:

振动检测单元,其用于检测在旋转轴方向和切入方向上产生的振动;

振动方向判定部,其根据检测出的振动判定容易振动的方向;以及

切削模式决定部,其从所述多种切削模式中决定1个切削模式,

所述切削模式决定部根据所述容易振动的方向决定1个切削模式,所述加工控制单元在由所述切削模式决定部决定的切削模式下进行加工。

3.根据权利要求1或者2所述的机床,其特征在于,

设定了双刃切削模式、单刃切削模式和交错切削模式作为所述切削模式。

说明书

技术领域

本发明涉及例如能够进行螺纹切削加工的车床等机床。

背景技术

在使用机床进行加工时(尤其是在对低刚性的工件进行加工、或者利用低刚性的刀具进行加工时),存在如下现有问题:在加工中时常产生被称作颤振的激烈振动,在加工面产生所谓的振纹、刀具崩缺等。因此,例如如专利文献1所公开的那样,提出了如下技术:通过在螺纹切削加工循环中变更主轴转速,抑制上述这样的颤振。此外,申请人在本件申请之前,提出了如下技术:通过在螺纹切削加工循环中以路径为单位变更主轴转速,使全部的路径中的螺纹切削倒角相同,能够抑制切削负荷的增大(专利申请2012-121107)。

现有技术文献

专利文献1:日本特开2004-209558号公报

发明内容

但是,在上述现有技术中,作为变更主轴转速的方法的例子,列举了变动主轴转速的方法、在精加工时变更主轴转速的方法以及按照每一路径变更主轴转速的方法,但是没有明确适当的变更方法。因此,例如在将刀具路径的切入方式(以下,称作切削模式)设为所谓的交错切削模式时,由于在进行本次切削时带来较大影响的因素是2次路径前的切削面,因此在根据1次路径前的切削进行了变更的主轴转速下,有时不能够有效地抑制颤振。因此,存在如下问题:在变更主轴转速时,每次都必须根据切削模式等判断如何设定按照相同的主轴转速持续进行切削的路径数(以下,称作相同转速切削路径数),对不熟练的操作者而言使用方便性较差。

因此,本发明是鉴于上述问题而完成的,提供了一种机床,操作者不需要每次都根据切削模式等判断相同转速切削路径数。

为了达到上述目的,本发明中的第一方面所述的发明是一种机床,该机床具有:把持装置,其安装有轴状的工件;刀具,其能够相对于所述工件沿着所述工件的径向和轴向移动;加工控制单元,其一边使所述工件和所述刀具绕着所述工件的轴线相对旋转,一边重复下述刀具路径来进行螺纹切削加工,上述刀具路径为:使所述刀具相对于所述工件沿着径向切入并沿着与所述工件的轴平行的方向移动,然后使所述刀具沿着径向离开;转速控制单元,其能够以刀具路径为单位变更所述转速;以及转速计算部,其对每个所述刀具路径的所述工件与所述刀具之间的相对转速进行计算,所述机床的特征在于,所述加工控制单元能够在所述刀具的切入方式不同的多种切削模式下进行所述螺纹切削加工,另一方面,所述机床具有相同转速切削路径数计算部,该相同转速切削路径数计算部判别所述切削模式,并根据所述切削模式决定每多少次所述刀具路径就变更所述转速。

第二方面所述的发明的特征在于,第一方面所述的发明具有:振动检测单元,其用于检测在旋转轴方向和切入方向上产生的振动;振动方向判定部,其根据检测出的振动判定容易振动的方向;以及切削模式决定部,其从所述多种切削模式中决定1个切削模式,所述切削模式决定部根据所述容易振动的方向决定1个切削模式,所述加工控制单元在由所述切削模式决定部决定的切削模式下进行加工。

第三方面所述的发明的特征在于,在第一或者第二方面所述的发明中,设定双刃切削模式、单刃切削模式和交错切削模式作为所述切削模式。

根据本发明,由于具有相同转速切削路径数计算部,该相同转速切削路径数计算部判别切削模式,并根据切削模式决定每多少次刀具路径就变更转速,因此能够根据设定的加工程序等判别螺纹切削加工的切削模式,例如如果是双刃切削模式则决定为每1次路径进行变更,另一方面,如果是交错切削模式则决定为每2次路径进行变更等,根据切削模式自动决定最优的相同转速切削路径数。因此,即使是不熟练的操作者也能够容易抑制颤振,使用方便性良好。

此外,根据第二方面所述的发明,根据容易振动的方向来决定不容易产生颤振的切削模式,并在该切削模式下进行加工,因此能够进一步抑制颤振。

附图说明

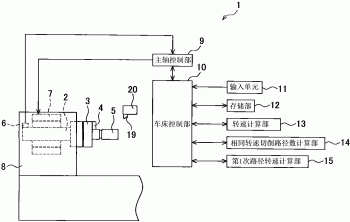

图1是示出车床的整体结构的说明图。

图2是示出车床的螺纹切削加工循环中的刀具路径的一例的说明图。

图3是示出在螺纹切削循环加工中变更主轴转速的状态的一个方式的说明图。

图4是示出双刃切削模式、单刃切削模式和交错切削模式这3种切削模式的各自的刀具路径以及从之前的加工面受到影响的幅度的说明图。

图5是示出最终的刀具路径中的切削成为高速转速的切削的主轴转速的变更方式的说明图。

图6是示出变形实施方式的车床的整体结构的说明图。

标号说明

1、21‥车床(机床),2‥主轴(旋转轴),3‥卡盘(把持装置),4‥爪,5‥工件,6‥编码器,7‥电机,9‥主轴控制部(转速控制单元),10、22‥车床控制部(加工控制单元),11‥输入单元,12‥存储部,13‥转速计算部,14‥相同转速切削路径数计算部,15‥第1次路径转速计算部(特定转速计算部),16‥振动方向判定部,17‥切削模式决定部,18‥振动传感器(振动检测单元),19‥刀具,20‥刀架。

具体实施方式

以下,根据附图,对作为本发明的一个实施方式的机床进行详细说明。

首先,根据图1对车床1的整体结构进行说明,车床1在主轴2的前端具有卡盘3,卡盘3具有爪4,能够利用该卡盘3把持轴状的工件5。此外,在将主轴2支承为能够旋转的主轴台8内,内置有用于使主轴2旋转的电机7和用于检测主轴2的主轴转速的编码器6。

另一方面,9是用于通过编码器6监测主轴2的主轴转速并控制主轴2的主轴转速的主轴控制部。此外,10是控制车床1整体的动作的车床控制部,上述主轴控制部9与输入单元11、存储部12、转速计算部13、相同转速切削路径数计算部14和第1次路径转速计算部15连接,其中,输入单元11用于指示设定切削模式、变更主轴转速,存储部12存储加工程序等,转速计算部13对主轴转速进行计算,相同转速切削路径数计算部14决定相同转速切削路径数(即在相同的主轴转速下持续切削的路径数),第1次路径转速计算部15用于对最初的路径(第1次路径)的主轴转速进行计算,使得最终的刀具路径的切削成为高速转速下的切削。并且,在车床1中,除了通过主轴控制部9控制工件5的转速(即主轴转速)以外,对于使刀具19沿着旋转中的工件5的周面切入、并且使工件5和刀具19沿着旋转轴方向和径向进给这样的加工动作,也由公知的结构来控制。

接下来,根据图2,对作为车床1的加工的一个方式的螺纹切削加工循环中的刀具路径的一例进行说明。

在上述车床1中,通过将如下所述的刀具路径(在图2中,由箭头示出)作为1个循环并重复多次来加工螺栓:根据存储部12中存储的加工程序,在主轴控制部9的控制下,对电机7提供电力,使主轴2以预定的主轴转速旋转而使工件5绕着轴线旋转,并且,在车床控制部10的控制下,使固定于刀架20的刀具19沿着工件5的径向切入,并沿着长度方向(旋转轴方向)进给,进行螺栓部A的加工,然后使刀具19沿着径向离开。

此外,车床1的螺纹切削循环加工中,按照预定循环进行变更,将主轴转速设为低速或者设为高速。在此,简略说明在螺纹切削循环加工中变更主轴转速的状态的一个方式。

操作者通过输入单元11预先进行输入,S0为基准转速,W为主轴转速变更幅度。并且,转速计算部13根据这些参数,利用下式(1)计算高速转速SH和低速转速SL,针对每1次路径将主轴转速变更为高速转速SH或者低速转速SL中的某一个(图3)。由此,与以恒定的主轴转速对全部路径进行切削的情况相比,能够抑制颤振的增长。

SH:高速侧的主轴转速[min-1]

SL:低速侧的主轴转速[min-1]

S0:基准转速[min-1]

W:主轴转速变更幅度[%]

此处,对由相同转速切削路径数计算部14进行的相同转速切削路径数的决定进行说明。此外,在车床1中,作为切削模式(即刀具路径的切入方式)的实施方式,能够设定双刃切削模式、单刃切削模式和交错切削模式这3种切削模式。此外,图4是示出上述3种切削模式的各自的刀具路径以及从之前的加工面受到影响的幅度(以下,称作再现幅度)的说明图。

图4的(a)所示的双刃切削模式是利用刀具19的刀尖的左右两侧(图2的左右两侧)的切削刃来进行切削的切削模式,图4的(a)中的最小的v字面是第1次路径的刀具路径,随着加工的进行,刀具路径逐渐转变为较大的v字面,最大的v字面是第10次路径的刀具路径。因此,双刃切削模式中的第n次路径的加工仅受到第n-1次路径的加工面的影响,第10次路径的加工中的1次路径前的再现幅度是图4的(a)中的bd1a。

此外,图4的(b)所示的单刃切削模式是利用刀具19的刀尖的左侧的切削刃来进行切削的切削模式,图4的(b)中的最右侧的较小的v字面是第1次路径的刀具路径,随着加工的进行,刀具路径逐渐转变为包含左侧的倾斜面的v字面,包含最左侧的倾斜面的较大的v字是第10次路径的刀具路径。因此,在单刃切削模式中的第n次路径的加工中,也只受到第n-1次路径的加工面的影响,第10次路径的加工中的1次路径前的再现幅度是图4的(b)中的bd1b。

另一方面,图4的(c)所示的交错切削模式是每1次路径交替地利用刀具19的左右的切削刃来进行切削的切削模式,图4的(c)中的最小的v字面是第1次路径的刀具路径,随着加工的进行,刀具路径转变为交替地包含左右倾斜面的v字面,包含左右最大的倾斜面的v字面是第10次路径的刀具路径。因此,交错切削模式中的第n次路径的加工受到第n-1次路径的加工面和第n-2次路径的加工面的影响,第10次路径的加工中的1次路径前的再现幅度是图4的(c)中的bd1c,2次路径前的再现幅度是图4的(c)中的bd2c。此处,考虑再现幅度与颤振之间的关系,再现幅度越大则越容易受到之前的加工面的影响而产生颤振。因此,在交错旋削模式中,由于2次路径前的再现幅度大于1次路径前的再现幅度,因而可以说容易受到2次路径前的加工面的影响而产生颤振。

鉴于上述,在车床1中,相同转速切削路径数计算部14根据设定的加工程序等判别螺纹切削加工的切削模式,如果设定了交错切削模式作为切削模式,则将相同转速切削路径数设为“2”,另一方面,如果设定了双刃切削模式和单刃切削模式(即交错切削模式以外的切削模式)作为切削模式,则将相同转速切削路径数设为“1”。

接下来,对由第1次路径的转速计算部15进行的第1次路径的主轴转速的计算进行说明。图5是示出最终的刀具路径中的切削成为高速转速下的切削的主轴转速的变更方式的说明图。

图5中的C是相同转速切削路径数,N是总切入次数,在图5所示的加工中,C=2,N=6。此外,图5中的P是主轴转速的变更周期,(n)表示P内的切削路径的顺序,s(n)(n=1,2‥,P)是在P内进行切削的路径的主轴转速。此处,在s(1)~s(C)中,使主轴2以高速转速SH旋转,另一方面,在s(C+1)~s(P)中,使主轴2以低速转速SL旋转。这样,在第1次路径转速计算部15中,通过下式(2)~(4)计算第1次路径的主轴转速ss。即,决定将s(1)~s(C)中的高速转速SH和s(C+1)~s(P)中的低速转速SL中的哪一个作为第1次路径的主轴转速ss。

P=2×C…(2)

nm=(N-1)mod P…(3)

ss=s(P-nm+1)…(4)

此外,能够通过将总切入量除以每1次路径的切入量来计算总切入次数N。

根据以上这样的车床1,具有决定相同转速切削路径数的相同转速切削路径数计算部14,根据设定的加工程序等判别螺纹切削加工的切削模式,并根据切削模式自动决定最优的相同转速切削路径数。因此,能够实现即使是不熟练的操作者也容易抑制颤振,使用方便性良好。

此外,还具有第1次路径转速计算部15,自动决定为了使最终的刀具路径中的切削成为高速转速下的切削,是将第1次路径中的主轴转速设为高速转速SH好,还是设为低速转速SL好。因此,能够可靠地防止以低速转速进行最终的刀具路径中的切削这样的情况。

此外,本发明的机床不限于上述实施方式的形式,机床的整体结构当然如此,对于主轴转速的变更方式等,在不脱离本发明主旨的范围内,能够根据需要适当进行变更。

例如,在上述实施方式的车床1中,通过手动来设定切削模式,但是也可以构成为通过检测主轴产生的振动,自动设定容易抑制振动的切削模式。下面,根据图6,对作为这样的变形实施方式的车床21进行说明。此外,在图6中,对于与图1所述的车床1相同的构成要素,标注相同的标号。

车床21除了具有与车床1相同的结构之外,在主轴台8内的主轴2附近,还内置有检测主轴2产生的振动的振动传感器18。此外,控制车床21的整体动作的车床控制部22与振动方向判定部16和切削模式决定部17连接,其中,振动方向判定部16根据来自振动传感器18的输出判定容易振动的方向,切削模式决定部17根据容易振动的方向决定切削模式。

在上述车床21中,在自动选择双刃切削模式而开始加工之后,由振动传感器18检测主轴2产生的切入方向上的振动和轴向上的振动,在振动方向判定部16中,将振动较大的方向判断为容易振动的方向。并且,在切入方向容易振动的情况下,切削模式决定部17选择切削截面积难以变动且切入方向成分(径向力)占合成切削力的比例较小的单刃切削模式或者交错切削模式,将切削模式从双刃切削模式变更为单刃切削模式或者交错切削模式而继续进行加工,使得与双刃切削模式相比,从切入方向观察到的切削幅度较小。另一方面,在轴向容易振动的情况下,切削模式决定部17选择切削截面积难以变动且轴向成分(进给方向分力)占合成切削力的比例较小的双刃切削模式,不变更切削模式而继续进行加工,使得在切削模式中,与单刃切削模式和交错切削模式相比,从轴向观察到的切削幅度较小。此外,在变更了切削模式的情况下,在第1次路径转速计算部15中,替代总切入次数而将剩余的切入次数代入N,通过上述式(2)~(4),计算切削模式变更后的第1次路径的主轴转速ss。此外,在变更切削模式时,关于选择单刃切削模式和交错切削模式中的哪个切削模式,可以由操作者预先设定,也可以根据加工程序等自动进行决定。

通过如上这样的车床21,也能够实现即使是不熟练的操作者也容易地抑制颤振,能够期待与车床1相同的效果,其中,车床1能够可靠地防止以低速转速进行最终的刀具路径中的切削之类的情况等。

此外,还设置有检测主轴2产生的振动的振动传感器18,并且具有判定容易振动的方向的振动方向判定部16和根据容易振动的方向决定切削模式的切削模式决定部17,根据容易振动的方向决定不容易产生颤振的切削模式,并在该切削模式下进行加工,因此能够进一步抑制颤振。

此外,作为其它变形例,例如在上述实施方式和变形实施方式中,最终的刀具路径中的切削成为高速转速下的切削,但是由于容易产生颤振等原因,也可以构成为不是在最终的刀具路径成为高速转速下的切削,而是特定次数的刀具路径中的切削成为高速转速下的切削,并将希望以高速转速进行切削的路径(或者到该路径为止剩余的切入次数)设为N,通过上述式(2)~(4)计算第1次路径(或者切削模式变更后的第1次路径)的主轴转速ss。

此外,上述实施方式和变形实施方式的螺纹切削加工的控制不仅能够应用于外径的螺纹切削加工,也能够应用于筒状部位等中的内径的螺纹切削加工。

此外,在上述实施方式和变形实施方式中,能够设定双刃切削模式、单刃切削模式和交错切削模式这3种切削模式作为切削模式,但此外也能够设定其他切削模式,相反,即使只能设定包含交错切削模式的两种切削模式,也没有任何问题。

此外,在上述变形实施方式中,也可以手动输入切削模式,在手动输入的情况下,可以不根据双刃切削模式,而是根据所输入的切削模式开始加工,或者不进行切削模式的变更。

此外,在上述变形实施方式中,将振动传感器18内置于主轴台8,但是毫无疑问,也可以构成为将振动传感器18设置于刀架20,来检测工件5中产生的振动。

此外,在上述实施方式和变形实施方式中,对作为机床的一个实施方式的使工件旋转的车床进行了说明,但是也可以是如下所述的加工中心等其它机床:通过改变主轴的旋转并借助进给轴使刀具和工件相对旋转,来进行相同的加工。

机床专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0