专利摘要

本发明公开一种多产轻重芳烃产品的重油催化裂化工艺,属于石油加工技术领域,本发明以重油(蜡油、渣油及其混合物)为原料,生产轻重芳烃产品的重油催化裂化工艺。重油原料通过催化裂化反应,在催化剂作用下,其轻重芳烃产品中的芳烃含量在85%以上,该产品后续可通过选择性加氢、溶剂萃取单元操作得到大量宝贵的芳烃原料。本发明的多产轻重芳烃产品的重油催化裂化工艺不仅能够最大限度地解决芳烃化工厂中芳烃原料不足的问题,而且能够提高炼厂加工重油的经济效益。

权利要求

1.一种多产轻重芳烃产品的重油催化裂化工艺,其特征在于:重油原料通过催化裂化反应,在催化剂作用下,生产轻重芳烃产品,副产干气、液化气和油浆,轻重芳烃产品中的芳烃含量达到85%以上,重油原料在催化裂化装置中进行反应,反应条件为:反应温度500~550℃、催化裂化沉降器顶部压力0.2~0.5MPa、催化裂化再生器顶部压力0.2~0.5MPa。

2.如权利要求1所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:所述的重油为蜡油、渣油及其混合物,所述的重油原料密度0.850~1.098g/cm3、硫含量<0.80wt%、氮含量<3000μg/g、残炭值<8.0wt%及Ni+V<100μg/g。

3.如权利要求1所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:从催化裂化装置中出来的物料依次进入主分馏塔和轻重分离塔,主分馏塔的馏程范围控制在205~490℃,轻重分离塔塔顶馏程为205~360℃,塔底馏程为360~490℃。

4.如权利要求1所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:所述工艺的具体步骤如下:

(1)将重油原料及回炼的汽油馏分打入催化裂化装置中,进行催化裂化,在催化剂作用下,把可裂化组份裂化为汽油馏分;

(2)步骤(1)所产的汽油馏分中的一部分回炼到提升管反应器,使反应深度进一步提高;

(3)将汽油馏分打入主分馏塔,将分馏塔的轻重循环油的馏程范围控制在205~490℃,根据不同的产品特性,可灵活调整循环油的终馏点,确保其芳烃含量在85%以上;

(4)将步骤(3)得到的循环油打入轻重分离塔,进行精馏分离,得到塔顶馏程为205~360℃,塔底馏程为360~490℃,以保证主要的单环芳烃和两环芳烃组分在塔顶产品中,两环以上稠环芳烃组分在塔底产品中;

(5)将步骤(4)得到的塔顶、塔底产品分别经过选择性加氢和溶剂萃取单元操作,得到轻、重芳烃产品。

5.如权利要求4所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:步骤(1)中,催化裂化反应条件为反应温度500~550℃、催化裂化沉降器顶部压力0.2~0.5MPa、催化裂化再生器顶部压力0.2~0.5MPa。

6.如权利要求4所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:步骤(1)中,催化裂化反应器进料中汽油馏分占分馏塔产品汽油馏分为50%~100%。

7.如权利要求4所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:步骤(2)中,提升管反应器内油气停留时间2~5s,剂油比为6,回炼比为0.05。

8.如权利要求4所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:步骤(5)中,其中选择性加氢改质工艺的主要目的是将混合循环油中的轻馏分通过选择性加氢转化为芳烃产品,主要工艺过程包括原料的加氢精制、加氢转化、选择性烷基转移三个过程实现芳烃收率最大化,其未转化的原料只剩下不到5wt%,通过汽提塔和分馏塔将来自上述三个过程生产的物料进行分离。

9.如权利要求4所述的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:步骤(5)中,其中溶剂萃取单元采用典型的液液萃取操作,常用萃取剂选择二甘醇、三甘醇、四甘醇、N-甲基吡咯烷-2-酮、二甲亚矾、环丁砜、糠醛、N,N-二甲基甲酞胺中的一种或几种,分离出的轻重芳烃产品作为化学清洗剂、油井清防蜡剂、芳烃橡胶油、增塑剂和多环芳烃树脂。

说明书

技术领域

本发明涉及石油加工技术领域,尤其涉及一种多产轻重芳烃产品的重油催化裂化工艺。

背景技术

重油催化裂化工艺作为一种主要的石油加工工艺,其主要目的是生产汽、柴油产品,同时副产一定数量的干气、液化气和油浆。催化裂化工艺追求的目标主要有液体产品收率最大化、降低汽油烯烃、多产低碳烯烃等目标。

催化轻循环油(LCO,国内习惯称为轻柴油)是催化裂化的产物之一,其收率通常为15~25%,对应的馏程范围是205~350℃。LCO的硫含量高,十六烷值只有15~35,点火性能差,不能直接作为柴油调和组分。UOP公司2007年开发了LCO加氢转化-选择性烷基转移生产二甲苯和苯的LCO-X工艺。NOVA化学品公司也开发了ARO技术能够将低附加值的LCO转换成高附加值的轻烃和芳烃化学品,该工艺技术主要包含催化加氢和加氢产生环烷烃的开环反应两步。

催化重循环油(HCO,国内习惯称为回炼油),常规催化裂化操作中,重循环油循环到提升管反应器进行裂化,由于这部分循环油的主要成分为难于裂解的稠环芳烃,回炼后其中相当一部分会转化为焦炭,降低了加工效益。

UOP公司的LCO-X工艺、NOVA公司的ARO技术以及其它类似工艺的主要问题是由于轻循环油中的芳烃含量对这一过程的经济性影响很大,也就是说只有轻循环油中的芳烃含量比较高时,才有较高的经济效益,而这一工艺并没有考虑如何通过优化催化裂化的技术方案去富集轻循环油中的芳烃;另外,相当数量的重循环油(HCO)的芳烃资源也可以与轻循环油一并加工处理,以提高经济效益。

中国专利CN103214332A公开了由催化裂化柴油生产轻质芳烃和高品质油品的方法,其步骤如下:(1)将催化裂化柴油用抽提溶剂进行抽提,得到富含多环芳烃的抽出油和富含烷烃的抽余油;(2)将抽出油在加氢反应条件下进行加氢精制和加氢裂化,生产轻质芳烃和高辛烷值汽油馏分。该发明方法在得到轻质芳烃的同时,能副产十六烷值高的柴油和高辛烷值汽油。其特征在于所述的催化裂化柴油的十六烷值小于45,其中含15~90wt%的链烷烃和10~85wt%的芳烃。

上海鲁易石油化工科技有限公司专利(专利号CN1490383)公开了一种重油制化工原料联产芳烃的催化裂化工艺,简称MCC工艺,其在较缓和的反应条件下以重油为原料实现最大限度的生产轻烯烃和轻芳烃,其液化气产率最大可达到60%,液化气中丙烯和丁烯约占80%。且其生产的芳烃随原料的变化而变化,轻质原料可以最大限度的生产轻芳烃,重质原料可以同时生产芳烃和重芳烃。

中国专利CN101362963公开了一种多产丙烯同时制取芳烃的催化转化方法,该方法由重质原料最大限度的生产丙烯等低碳烯烃、同时联产甲苯、二甲苯等芳烃,该方法中丙烯的产率在40wt%以上。

催化裂化轻循环油中的芳烃中有相当数量的烷基苯类和萘满类化合物,从轻循环油中分离出的芳烃含有大量的稠环芳烃。典型催化轻循环油样品中单环芳烃含量在13~16wt%,两环芳烃含量在40~50wt%,两环以上芳烃含量约为10wt%,通过选择性加氢改质来加工这些轻循环油,如采用UOP公司的LCO-X技术,改质后轻循环油中单环芳烃含量可达55wt%,两环芳烃含量可达10wt%,两环以上芳烃约为6~8wt%左右。这些单环芳烃组分是生产对二甲苯等高附加值产品的优质原料。

催化裂化(重)循环油中含有大量的轻重芳烃,分离和回收其中芳烃的常规做法是溶剂萃取法,常用萃取剂如二甘醇、三甘醇、四甘醇、N-甲基吡咯烷-2-酮、二甲亚矾、环丁砜、糠醛、N,N-二甲基甲酞胺等,分离出的轻重芳烃产品可以作为化学清洗剂、油井清防蜡剂、芳烃橡胶油、增塑剂和多环芳烃树脂等。这些轻重芳烃产品还可以与富含烯烃的物料进行烷基化反应,生产高附加值的产品。

芳烃含量在轻重循环油馏分中的分布规律:单环芳烃含量随馏分段沸点的升高而降低,双环芳烃的含量随沸点升高先升高后下降,多环芳烃含量随沸点升高而升高,各馏分段芳烃总量变化不大。

在催化裂化传统的分馏塔操作中,轻循环油和循环油的分离原则主要是考虑到满足柴油质量指标,以及回炼油对提升管内原料裂化反应的影响。以上分离原则的弊端在于轻循环油中含有的稠环芳烃需要通过溶剂萃取才能获得最佳的芳烃回收效果,而重循环油中仍含有相当数量的两环芳烃,应该通过后续的选择性加氢改质进而转化为单环芳烃,而不是到提升管反应器内进行裂化反应增加生焦量。本发明技术对催化轻、重循环油中的芳烃进行分类分离,进而最大效率地生产并回收芳烃产品。

发明内容

本发明的目的在于,通过催化裂化反应,使轻循环油及部分重循环油中的芳烃得到最大量的富集,这些富含芳烃组分的循环油是优良的原料,可以通过选择性加氢改质和组合溶剂萃取的方法来生产各类芳烃产品。

本发明采用如下技术方案:

本发明的多产轻重芳烃产品的重油催化裂化工艺,其特征在于:重油原料通过催化裂化反应,在催化剂作用下,生产轻重芳烃产品,副产干气、液化气和油浆,轻重芳烃产品中的芳烃含量达到85%以上,重油原料在催化裂化装置中进行反应,反应条件为:反应温度500~550℃、催化裂化沉降器顶部压力0.2~0.5MPa、催化裂化再生器顶部压力0.2~0.5MPa。从催化裂化装置中出来的物料依次进入主分馏塔和轻重分离塔,主分馏塔的馏程范围控制在205~490℃,轻重分离塔塔顶馏程为205~360℃,塔底馏程为360~490℃。

所述的重油为蜡油、渣油及其混合物。所述的重油原料密度0.850~1.098g/cm3、硫含量<0.80wt%、氮含量<3000μg/g、残炭值<8.0wt%及Ni+V<100μg/g。

本发明的多产轻重芳烃产品的重油催化裂化工艺的具体步骤如下:

(1)将重油原料及回炼的汽油馏分打入催化裂化装置中,进行催化裂化反应,在催化剂作用下把可裂化组分裂化为干气、液化气和汽油等产品;

(2)步骤(1)所产的汽油中的一部分回炼到提升管反应器,使反应深度进一步提高;

(3)反应后的油气在主分馏塔内进行分离,将分馏塔的轻重循环油的馏程范围控制在205~490℃,根据不同的产品特性,可灵活调整循环油的终馏点,确保轻重循环油芳烃含量在85%以上;

(4)将步骤(3)得到的循环油打入轻重分离塔,进行精馏分离,得到塔顶馏程为205~360℃,塔底馏程为360~490℃,以保证主要的单环芳烃和两环芳烃组分在塔顶产品中,两环以上稠环芳烃组分在塔底产品中;

(5)将步骤(4)得到的塔顶、塔底产品分别经过选择性加氢和溶剂萃取单元操作,得到轻、重芳烃产品,其中选择性加氢改质工艺的主要目的是将混合循环油中的轻馏分通过选择性加氢转化为芳烃产品,主要工艺过程包括原料的加氢精制、加氢转化、选择性烷基转移三个过程实现芳烃收率最大化,其未转化的原料只剩下不到5wt%,通过汽提塔和分馏塔将来自上述三个过程生产的物料进行分离。溶剂萃取单元采用典型的液液萃取操作,常用萃取剂如二甘醇、三甘醇、四甘醇、N-甲基吡咯烷-2-酮、二甲亚矾、环丁砜、糠醛、N,N-二甲基甲酞胺等,分离出的轻重芳烃产品可以作为化学清洗剂、油井清防蜡剂、芳烃橡胶油、增塑剂和多环芳烃树脂等。

步骤(1)中,催化裂化反应条件为反应温度500~550℃、催化裂化沉降器顶部压力0.2~0.5MPa、催化裂化再生器顶部压力0.2~0.5MPa。

步骤(1)中,催化裂化反应器进料中汽油馏分占分馏塔产品汽油馏分的50%~100%。

步骤(2)中,提升管反应器内油气停留时间2~5s,剂油比为6,回炼比为0.05。

本发明的多产轻重芳烃产品的重油催化裂化工艺取得了以下技术效果:

本发明以重油为原料多产轻重芳烃,通过优化催化裂化工艺,实现轻循环油中的芳烃的富集(轻重循环油芳烃含量在85%以上),并进一步对催化裂化产品中的轻、重循环油中的芳烃进行分类分离,进而最大效率地生产并回收芳烃产品。

本发明的多产轻重芳烃产品的重油催化裂化工艺所得到的轻重芳烃产品中的芳烃含量达到85%以上。

本发明的多产轻重芳烃产品的重油催化裂化工艺不仅能够最大限度地解决芳烃化工厂中芳烃原料不足的问题,而且能够提高炼厂加工重油的经济效益。

附图说明

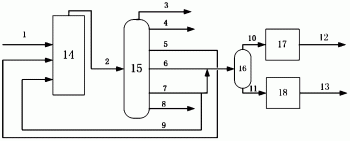

图1为本发明的多产轻重芳烃产品的重油催化裂化工艺的流程示意图;

附图标记说明:1、重油原料;2、反应油气;3、干气;4、液化气;5、汽油;6、轻循环油;7、循环油;8、油浆;9、回炼油;10、分馏塔顶油;11、分馏塔底油;12、轻芳烃产品;13、重芳烃产品;14、催化裂化装置;15、主分馏塔;16、轻重分离塔;17、选择性加氢改质单元;18、溶剂萃取单元。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

特定的催化裂化反应能够促进重油催化裂化过程的芳构化反应,使烷烃、烯烃环化生成环烷烃及环烯烃,然后进一步进行氢转移反应,最终实现多产轻重芳烃产品的目的。

反应条件为:反应温度为510~530℃,沉降器顶部压力为0.2~0.3MPa,再生器顶部压力0.2~0.3MPa,提升管内油气停留时间3~5s,剂油比为6,回炼比为0.05,其循环油中富集了大量的芳烃组分。

所述的重油为蜡油、渣油及其混合物。

所述的重油原料密度0.850~1.098g/cm3、硫含量<0.80wt%、氮含量<3000μg/g、残炭值<8.0wt%及Ni+V<100μg/g。

实施例1

本发明的多产轻重芳烃产品的重油催化裂化工艺的具体步骤如下:

(1)将重油原料及回炼的汽油馏分打入催化裂化装置1中,进行催化裂化反应,在催化剂作用下把可裂化组分裂化为干气、液化气、汽油等产品;

(2)步骤(1)所产的汽油馏分中的一部分回炼到提升管反应器,使反应深度进一步提高;

(3)反应后的油气在主分馏塔15内进行分离,将分馏塔的轻重循环油的馏程范围控制在205~490℃,根据不同的产品特性,可灵活调整循环油的终馏点,确保轻重循环油芳烃含量在85%以上;

(4)将步骤(3)得到的循环油打入轻重分离塔16,进行精馏分离,得到塔顶馏程为205~360℃,塔底馏程为360~490℃,以保证主要的单环芳烃和两环芳烃组分在塔顶产品中,两环以上稠环芳烃组分在塔底产品中;

(5)将步骤(4)得到的塔顶、塔底产品分别经过选择性加氢和溶剂萃取单元操作,得到轻、重芳烃产品。其中选择性加氢改质工艺的主要目的是将混合循环油中的轻馏分通过选择性加氢转化为芳烃产品,主要工艺过程包括原料的加氢精制、加氢转化、选择性烷基转移三个过程实现芳烃收率最大化,其未转化的原料只剩下不到5wt%,通过汽提塔和分馏塔将来自上述三个过程生产的物料进行分离。溶剂萃取单元采用典型的液液萃取操作,常用萃取剂如二甘醇、三甘醇、四甘醇、N-甲基吡咯烷-2-酮、二甲亚矾、环丁砜、糠醛、N,N-二甲基甲酞胺等,分离出的轻重芳烃产品可以作为化学清洗剂、油井清防蜡剂、芳烃橡胶油、增塑剂和多环芳烃树脂等。

步骤(1)中,催化裂化反应条件为反应温度500~550℃、催化裂化沉降器顶部压力0.2MPa、催化裂化再生器顶部压力0.2MPa。

步骤(1)中,催化裂化反应器进料中汽油馏分占分馏塔产品汽油馏分的50%~100%。

步骤(2)中,提升管反应器内油气停留时间4s。

以200万吨上述重油为原料,参照实施例1的工艺进行重油催化裂化,该过程的物料平衡如表1所示:

表1催化裂化过程的物料平衡

根据表1中的物料平衡,说明轻重芳烃产品收率50%以上,轻重芳烃产品中的芳烃含量85%以上。

轻重芳烃产品的典型性质组成见表2和表3。

表2典型的轻循环油性质

轻循环油中芳烃含量已在80%以上,(重)循环油中芳烃更高,因此,轻重循环油中芳烃至少在85%以上。

表3典型的循环油性质

由表1可以看出轻重芳烃产品的收率在50%以上,由表2和表3可以看出轻重循环油的馏程范围和芳烃含量,因而本发明能够以重油为原料最大化多产轻重芳烃产品。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

一种多产轻重芳烃产品的重油催化裂化工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0