专利摘要

一种加氢精制系统及其方法,所述系统包括原料处理区、液相加氢反应器、收集器、高温高压分离区、低压分离区、分馏区和气体处理区,其中原料处理区的出口与液相加氢反应器的入口连通,液相加氢反应器的出口与高温高压分离区入口连通,原料处理区与高温高压分离区之间设置液相循环线,高温高压分离区的液相出口与低压分离区连通,高温高压分离区的气相出口与气体处理区连通,低压分离区液相出口与分馏区连通。本发明的系统中催化剂的加氢性能得到充分发挥,经济性高,并使得整个催化剂体系具有更为良好的稳定性,显著提高了系统的运转周期。

权利要求

1.一种加氢精制系统,所述系统包括原料处理区、液相加氢反应器、收集器、高温高压分离区、低压分离区、分馏区和气体处理区,其中原料处理区的出口与液相加氢反应器的入口连通,液相加氢反应器的出口与高温高压分离区入口连通,原料处理区与高温高压分离区之间设置液相循环线,高温高压分离区的液相出口与低压分离区连通,高温高压分离区的气相出口与气体处理区连通,低压分离区液相出口与分馏区连通,

液相加氢反应器底部设置原料进料口,所述原料进料口与原料处理区的出口连通,液相加氢反应器顶部设置出料口,并与高温高压分离区入口连通,液相加氢反应器的底部与收集器顶部入口连通。

2.根据权利要求1所述的系统,其特征在于,所述液相加氢反应器自下而上依次装填容金属催化剂和加氢精制催化剂,容金属催化剂与加氢精制催化剂的装填体积比为1:9~4:6。

3.根据权利要求2所述的系统,其特征在于,容金属催化剂含有氧化铝载体及负载在该载体上的第VIB族和第VIII族加氢金属组分,所述氧化铝载体的孔分布为孔直径为10-20纳米的孔的孔容占总孔容的百分数70%~98%。

4.根据权利要求2所述的系统,其特征在于,所述加氢精制催化剂含有载体以及负载在所述载体上的活性组分,所述载体为氧化铝和/或氧化硅-氧化铝,所述活性组分为镍和钨,以所述加氢处理催化剂的总量为基准,以氧化物计,镍的含量为1-5重量%,钨的含量为12-35重量%,余量为载体。

5.根据权利要求1或2所述的系统,其特征在于,所述收集器与液相加氢反应器的容积比1:20~1:200。

6.根据权利要求5所述的系统,其特征在于,所述收集器与液相加氢反应器的容积比1:40~1:150。

7.根据权利要求1所述的系统,其特征在于,在液相加氢反应器内每两个相邻催化剂床层间设置混氢装置,并与氢气注入线连通。

8.根据权利要求1所述的系统,其特征在于,原料处理区内设置混氢罐和加热炉,原料油进料线、氢气进料线、液相循环线与混氢罐连通,混氢罐出口与加热炉入口连通,加热炉出口与液相加氢反应器原料进料口连通。

9.一种基于权利要求1-8的系统的加氢精制方法,其特征在于,原料油、氢气和循环油进入混氢罐,混合物料经加热炉加热后,从液相加氢反应器底部进入液相加氢反应器,依次与容金属催化剂和加氢精制催化剂接触进行反应,反应流出物从液相加氢反应器顶部排出,经高温高压分离区进行气液分离,所得液体产物一部分经液相循环线循环至原料处理区,剩余部分依次进入低压分离区和分馏区,得到精制产品,高温高压分离区所得气相产物进入气体处理区进行冷却分液。

10.根据权利要求9所述的方法,其特征在于,经液相循环线进入原料处理区的液体产物与原料油的重量比为1:5~5:1。

11.根据权利要求9所述的方法,其特征在于,原料油选自减压馏分油糠醛精制-溶剂脱蜡后得到的石蜡组分、轻脱沥青油糠醛精制-溶剂脱蜡后得到的微晶蜡组分、减压馏分糠醛精制-溶剂脱蜡油、环烷基减压馏分油中的一种或几种。

12.根据权利要求11所述的方法,其特征在于,原料油为石蜡组分或微晶蜡组分,液相加氢反应器的反应条件为:氢分压4~18MPa,温度为220~400℃,液时体积空速为0.3~1.5h-1;进入液相循环线的液体产物中芳烃重量含量<1%,颜色赛波特+30号。

13.根据权利要求11所述的方法,其特征在于,原料油为脱蜡油或环烷基减压馏分油,液相加氢反应器的反应条件为:氢分压3~16MPa,温度为250~400℃,液时体积空速为0.5~1.8h-1;进入液相循环线的液体产物中芳烃重量含量<20%,色度号0.5号。

说明书

技术领域

本发明属于在存在氢的条件下处理烃油的系统和方法,更具体地说,是采用液相加氢生产石蜡产品或润滑油基础油的系统和方法。

背景技术

石蜡、微晶蜡是重要的石油产品,是医药、日用化工及其它精细化工产业的重要原料。石蜡原料中通常含有少量的芳烃、硫化物及氮化物,一般通过加氢精制除去。在润滑油基础油的过程中,也需要进行加氢精制法,将原料中的部分芳烃组分、硫化物、氮化物等杂质除去,改善油品的颜色和安定性。

在常规的加氢精制装置中,气液是向下并流进入反应器的。由于在糠醛精制、酮苯脱蜡过程中,受溶剂腐蚀的影响,石蜡原料、微晶蜡原料及基础油原料中会有较多机械杂质,这些机械杂质会沉积在催化剂床层上,导致催化剂的加氢性能下降。

CN103773499A公开了一种石油蜡的加氢精制方法,石油蜡原料和氢气以逆流的方式通过气液逆流加氢反应器,与其中的非贵金属加氢精制催化剂接触反应后,气相从反应器顶部排出它用,液相流出物直接进入第二加氢反应区,依次经过加氢保护反应区和主加氢精制反应区,依次与其中的加氢保护剂和还原型加氢精制催化剂接触进行加氢反应,加氢精制产物经分离后,气相循环回气液逆流加氢反应器,液相为精制后的石油蜡产品。

发明内容

本发明的目的是提供一种加氢精制系统,以解决现有技术中在石蜡加氢精制过程中催化剂使用周期短的问题。

本发明提供的系统包括原料处理区、液相加氢反应器、收集器、高温高压分离区、低压分离区、分馏区和气体处理区,其中原料处理区的出口与液相加氢反应器的入口连通,液相加氢反应器的出口与高温高压分离区入口连通,原料处理区与高温高压分离区之间设置液相循环线,高温高压分离区的液相出口与低压分离区连通,高温高压分离区的气相出口与气体处理区连通,低压分离区液相出口与分馏区连通,

液相加氢反应器底部设置原料进料口,所述原料进料口与原料处理区的出口连通,液相加氢反应器顶部设置出料口,并与高温高压分离区入口连通,液相加氢反应器的底部与收集器顶部入口连通。

所述1至3个液相加氢反应器为串联连接或者为并联连接。

所述液相加氢反应器自下而上依次装填容金属催化剂和加氢精制催化剂,容金属催化剂与加氢精制催化剂的装填体积比为1:9~4:6。

所述容金属催化剂含有氧化铝载体及负载在该载体上的第VIB族和第VIII族加氢金属组分,所述氧化铝载体的孔分布为孔直径为10-20纳米的孔的孔容占总孔容的百分数70%~98%。

以催化剂总量为基准,以氧化物计,第VIB族加氢金属组分的含量为0.5~18重%,优选2~12重%,第VIII族加氢金属组分的含量为0.3~8重%,优选0.5~5重%。所述第VIB族加氢金属组分选自钼和/或钨,第VIII族加氢金属组分选自镍和/或钴。

所述加氢精制催化剂含有载体以及负载在所述载体上的活性组分,所述载体为氧化铝和/或氧化硅-氧化铝,所述活性组分为镍和钨,以所述加氢处理催化剂的总量为基准,以氧化物计,镍的含量为1-5重量%,钨的含量为12-35重量%,余量为载体。

所述收集器与液相加氢反应器的容积比1:20~1:200,优选1:40~1:150。在逆流操作过程中,原料油中携带的机械杂质及炭粉会沉积于液相加氢反应器底部。本系统设置收集器,其中液相加氢反应器的底部与收集器顶部入口连通。经过收集器的有效沉积,防止了杂质进入催化剂床层,从而保护催化剂的活性,延长催化剂的使用周期。

在液相加氢反应器内每两个相邻催化剂床层间设置混氢装置,并与氢气注入线连通。

原料处理区内设置混氢罐和加热炉,原料油进料线、氢气进料线、液相循环线与混氢罐连通,混氢罐出口与加热炉入口连通,加热炉出口与液相加氢反应器原料进料口连通。

本发明还提供一种基于上述系统的加氢精制方法,具体地,原料油、氢气和循环油进入混氢罐,混合物料经加热炉加热后,从液相加氢反应器底部进入液相加氢反应器,依次与容金属催化剂和加氢精制催化剂接触进行反应。原料油中携带的机械杂质及炭粉会沉积于液相加氢反应器底部,并进入设置的收集器中。反应流出物从液相加氢反应器顶部排出,经高温高压分离区进行气液分离,所得液体产物一部分经液相循环线循环至原料处理区,剩余部分依次进入低压分离区和分馏区,得到精制产品。经液相循环线进入原料处理区的液体产物与原料油的重量比为1:5~5:1。高温高压分离区所得气相产物进入气体处理区进行冷却分液。

所述的原料油选自减压馏分油糠醛精制-溶剂脱蜡后得到的石蜡组分、轻脱沥青油糠醛精制-溶剂脱蜡后得到的微晶蜡组分、减压馏分糠醛精制-溶剂脱蜡油、环烷基减压馏分油中的一种或几种。

经过溶剂脱蜡过程中,由于含有丁酮甲苯等溶剂,对系统具有一定的腐蚀性,会产生较多的机械杂质,这些机械杂质存于石蜡中和脱蜡油中,对后续的加工带来不不便。目前由于石蜡中铁杂质含量过高,国内多套石蜡加氢生产装置催化剂的使用周期仅为18~36个月,与正常加氢催化剂使用周期72个月相比,周期大大降低。

本发明所述原料油在加氢精制过程中,采用相对较缓和反应条件,进行加氢脱硫、加氢脱氮和少量芳烃饱和反应,催化剂床层温升低,温度易于控制,产气量少,因此本发明采用液固两相反应,反应物与催化剂接触表面增大,有利于加氢精制反应的发生。

原料油为石蜡组分或微晶蜡组分,液相加氢反应器的反应条件为:氢分压4~18MPa,温度为220~400℃,液时体积空速为0.3~1.5h-1;进入液相循环线的液体产物中芳烃重量含量<1%,颜色赛波特+30号。

原料油为脱蜡油或环烷基减压馏分油,液相加氢反应器的反应条件为:氢分压3~16MPa,温度为250~400℃,液时体积空速为0.5~1.8h-1;进入液相循环线的液体产物中芳烃重量含量<20%,色度号0.5号。

采用本发明提供的系统,不需要氢气循环,能够在较低反应器流出物循环的条件下,处理石蜡组分、微晶蜡组分、脱蜡油或环烷基减压馏分油。与现有技术相比,本发明的系统中反应条件缓和,氢耗低,催化剂的加氢性能得到充分发挥,经济性高。此外,本发明通过逆流加氢反应,将原料油中机械杂质可以沉积于反应器底部的收集器中,使得整个催化剂体系具有更为良好的稳定性,显著提高了系统的运转周期。

附图说明

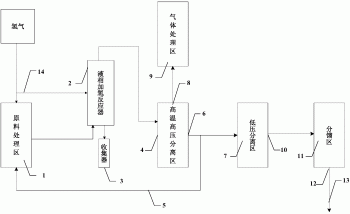

附图是本发明提供的加氢精制系统示意图。

具体实施方式

下面结合附图对本发明的加氢精制系统进行进一步的说明,但并不因此而限制本发明所述的系统。

由图所示,本发明系统包括原料处理区1、液相加氢反应器2、收集器3、高温高压分离区4、低压分离区7、分馏区11和气体处理区9,其中原料处理区1的出口与液相加氢反应器2的入口连通,液相加氢反应器2的出口与高温高压分离区4入口连通,其中,液相加氢反应器2底部设置原料进料口,所述原料进料口与原料处理区1的出口连通,液相加氢反应器2顶部设置出料口,所述出料口与高温高压分离区4入口连通,液相加氢反应器的底部与收集器3顶部入口连通。原料处理区1与高温高压分离区4之间设置液相循环线5,高温高压分离区4的液相出口6与低压分离区7连通,高温高压分离区4的气相出口8与气体处理区9连通,低压分离区7液相出口10与分馏区11连通。分馏区11出口12与产品输出线13相连。氢气注入线14与液相加氢反应器2相连。

下面的实施例将对本发明提供的系统,予以进一步的说明,但并不因此而限制本发明。

液相加氢反应器中装填加氢精制催化剂,其组成为:氧化镁1重量%,氧化镍4重量%,氧化钨29重量%和余量氧化铝。

液相加氢反应器中装填容金属催化剂,其组成为:氧化镍1.0重量%、氧化钼6.5%和余量氧化铝。所述氧化铝载体的孔分布为孔直径为10-20纳米的孔的孔容占总孔容的百分数80%。

以下实施例和对比例中使用的原料油1为石蜡组分原料,其性质如表1所示,使用的原料油2为酮苯脱蜡油,其性质如表2所示。

表1

表2

实施例1-2

原料油1、氢气和循环油进入混氢罐,混合物料经加热炉加热后,从液相加氢反应器底部进入液相加氢反应器,依次与容金属催化剂和加氢精制催化剂接触进行反应。原料油中携带的机械杂质及炭粉会沉积于液相加氢反应器底部,并进入设置的收集器中。反应流出物从液相加氢反应器顶部排出,经高温高压分离区进行气液分离,所得液体产物一部分经液相循环线循环至原料处理区,剩余部分依次进入低压分离区和分馏区,得到精制产品。反应条件如表3所示,产品性质如表4所示。

实施例3-4

原料油2、氢气和循环油进入混氢罐,混合物料经加热炉加热后,从液相加氢反应器底部进入液相加氢反应器,依次与容金属催化剂和加氢精制催化剂接触进行反应。原料油中携带的机械杂质及炭粉会沉积于液相加氢反应器底部,并进入设置的收集器中。反应流出物从液相加氢反应器顶部排出,经高温高压分离区进行气液分离,所得液体产物一部分经液相循环线循环至原料处理区,剩余部分依次进入低压分离区和分馏区,得到精制产品。反应条件如表3所示,产品性质如表5所示。

表3反应条件

表4产品性质

表5产品性质

对比例1

本对比例采用常规滴流床加氢进行反应,进行原料油1与氢气混合,混合物料经加热炉加热后,从滴流床加氢反应器顶部进入,依次与容金属催化剂和加氢精制催化剂接触进行反应。反应流出物从滴流床加氢反应器底部排出,经分离和分馏后,得到精制产品。反应条件如表6所示,产品性质如表7所示。

从表7和表4的对比可以看出,实施例1中所得产品紫外吸光度更低,说明采用本发明提供的系统和方法,芳烃饱和程度更高。

对比例2

本对比例采用常规滴流床加氢进行反应,进行原料油2与氢气混合,混合物料经加热炉加热后,从滴流床加氢反应器顶部进入,依次与容金属催化剂和加氢精制催化剂接触进行反应。反应流出物从滴流床加氢反应器底部排出,经分离和分馏后,得到精制产品。反应条件如表6所示,产品性质如表8所示。

从表8和表5的对比可以看出,实施例3中所得产品硫氮含量更低,

说明采用本发明提供的系统和方法,能获得质量更优的产品。

表6

表7

表8

一种加氢精制系统及其方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0