IPC分类号 : F16G1/08,B29D29/10,F16G1/00,F16G5/00,F16G5/06,F16G5/20

专利摘要

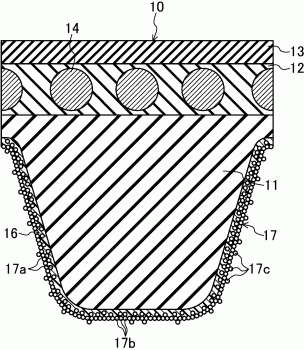

摩擦传动带(B)是由橡胶组合物形成的带主体(10)缠绕在带轮上来传递动力的。该摩擦传动带包括:设置为覆盖住带主体(10)的带轮接触侧表面的热塑性树脂膜(16)、和由降低摩擦系数用粉体(17a、17b、17c)形成并设置在热塑性树脂膜(16)的表面一侧的粉体层(17)。粉体层(17)包含:埋在热塑性树脂膜(16)中的粉体(17a)、附着在热塑性树脂膜(16)表面并露在该表面的粉体(17b)、以及凝集起来与附着在热塑性树脂膜(16)表面并露在该表面的粉体(17b)紧贴在一起的粉体(17c)。

权利要求

1.一种摩擦传动带,该摩擦传动带的由橡胶组合物形成的带主体缠绕在带轮上来传递动力,其特征在于:

所述摩擦传动带包括:

热塑性树脂膜,其设置为覆盖住所述带主体的带轮接触侧表面;和

粉体层,其由降低摩擦系数用粉体形成,并设置在所述热塑性树脂膜的表面一侧,

所述粉体层包含:埋在所述热塑性树脂膜中的降低摩擦系数用粉体、附着在该热塑性树脂膜表面并露在该表面的降低摩擦系数用粉体、以及凝集起来与附着在该热塑性树脂膜表面并露在该表面的降低摩擦系数用粉体紧贴在一起的降低摩擦系数用粉体。

2.根据权利要求1所述的摩擦传动带,其特征在于:

在所述热塑性树脂膜中埋设有布。

3.根据权利要求2所述的摩擦传动带,其特征在于:

所述布为编织物。

4.根据权利要求1至3中任一项所述的摩擦传动带,其特征在于:

所述热塑性树脂膜的厚度为0.1~200μm。

5.根据权利要求1至4中任一项所述的摩擦传动带,其特征在于:

形成所述热塑性树脂膜的热塑性树脂的软化温度或熔点为100~170℃。

6.根据权利要求1至5中任一项所述的摩擦传动带,其特征在于:

所述热塑性树脂膜由聚乙烯树脂形成。

7.根据权利要求1至6中任一项所述的摩擦传动带,其特征在于:

构成所述粉体层的降低摩擦系数用粉体的粒径为0.1~150μm。

8.根据权利要求1至7中任一项所述的摩擦传动带,其特征在于:

构成所述粉体层的降低摩擦系数用粉体由氟树脂形成。

9.根据权利要求1至8中任一项所述的摩擦传动带,其特征在于:

所述带主体为多楔带主体。

10.一种摩擦传动带,该摩擦传动带的由橡胶组合物形成的带主体缠绕在带轮上来传递动力,其特征在于:

所述摩擦传动带是通过预先在带成形模的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体形成粉体层后,让由热塑性树脂覆盖住未交联橡胶组合物而形成的带形成用成形体压接到该粉体层上,以该降低摩擦系数用粉体不熔融且该热塑性树脂软化或熔融的成形温度让该未交联橡胶组合物交联而制成的。

11.一种带传动装置,其特征在于:

所述带传动装置包括权利要求1至10中任一项所述的摩擦传动带、和多个带轮,该摩擦传动带的带主体缠绕在该多个带轮上。

12.根据权利要求11所述的带传动装置,其特征在于:

所述多个带轮包括:被设置成所述摩擦传动带的带跨距长度为40~100mm的一对带轮。

13.根据权利要求12所述的带传动装置,其特征在于:

所述一对带轮之间的定位误差为0.5~2.0°。

14.一种摩擦传动带的制造方法,该摩擦传动带是权利要求1至10中任一项所述的摩擦传动带,其特征在于:

所述摩擦传动带的制造方法是预先在带成形模的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体形成粉体层后,让由热塑性树脂覆盖住未交联橡胶组合物而形成的带形成用成形体压接到该粉体层上,以该降低摩擦系数用粉体不熔融且该热塑性树脂软化或熔融的成形温度让该未交联橡胶组合物交联。

15.根据权利要求14所述的摩擦传动带的制造方法,其特征在于:

将布设置在所述带形成用成形体中的未交联橡胶组合物与热塑性树脂之间。

说明书

技术领域

本发明涉及一种摩擦传动带及其制造方法、以及带传动装置。

背景技术

采用多楔带及V带等摩擦传动带来传递引擎及马达的旋转动力的方法已为众人所知。并且,若摩擦传动带在走行过程中溅上水,则该摩擦传动带在带轮上就会产生所谓的黏滑(stick-slip)现象,且由于该黏滑而导致异常声音产生的这一情况亦已为众人所知。并且,迄今为止一直在研究探讨各种解决上述异常声音的方法。

例如,在专利文献1中,公开了一种V型楔表面由含氟粒子的低分子量聚乙烯树脂膜覆盖住的多楔带。

在专利文献2中公开了下述多楔带,即:用由热塑性材料制成的阻挡层覆盖由纺织布等覆盖物覆盖住的V型楔表面,并且其至少位于V型楔侧面上的覆盖物部分包含在阻挡层厚度的一部分内。

在专利文献3中,公开了一种V型楔表面由纺织布等覆盖住,且在带主体和纺织布等之间设置有热塑性树脂层的多楔带。

专利文献1:日本公开特许公报特表2009-533606号公报

专利文献2:日本公开特许公报特开2010-101489号公报

专利文献3:日本公开特许公报特开2002-122187号公报

发明内容

本发明涉及一种由橡胶组合物形成的带主体缠绕在带轮上来传递动力的摩擦传动带,所述摩擦传动带包括热塑性树脂膜和粉体层,该热塑性树脂膜设置为覆盖住所述带主体的带轮接触侧表面,该粉体层由降低摩擦系数用粉体形成,并设置在该热塑性树脂膜的表面一侧,所述粉体层包含:埋在所述热塑性树脂膜中的降低摩擦系数用粉体、附着在该热塑性树脂膜表面并露在该表面的降低摩擦系数用粉体、以及凝集起来与附着在该热塑性树脂膜表面并露在该表面的降低摩擦系数用粉体紧贴在一起的降低摩擦系数用粉体。

本发明涉及一种由橡胶组合物形成的带主体缠绕在带轮上来传递动力的摩擦传动带,该摩擦传动带是通过预先在带成形模的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体形成粉体层后,让由用热塑性树脂覆盖住的未交联橡胶组合物形成的带形成用成形体压接到该粉体层上,以该降低摩擦系数用粉体不熔融且该热塑性树脂软化或熔融的成形温度让该未交联橡胶组合物交联而制成的。

本发明的带传动装置包括本发明的摩擦传动带、和多个带轮,该摩擦传动带的带主体缠绕在该多个带轮上。

本发明的摩擦传动带的制造方法是预先在带成形模的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体形成粉体层后,让由热塑性树脂覆盖住未交联橡胶组合物而形成的带形成用成形体压接到该粉体层上,以该降低摩擦系数用粉体不熔融且该热塑性树脂软化或熔融的成形温度让该未交联橡胶组合物交联。

附图说明

图1是第一实施方式所涉及的多楔带的立体图。

图2是第一实施方式所涉及的多楔带的主要部分的剖视图。

图3是第一实施方式所涉及的多楔带之变形例的主要部分的剖视图。

图4是第一实施方式所涉及的多楔带的V型楔表层的剖视图。

图5是使用第一实施方式所涉及的多楔带的汽车附件驱动带传动装置的带轮平面布置图。

图6是用于制造第一实施方式所涉及的多楔带的带成形模的纵向剖视图。

图7是用于制造第一实施方式所涉及的多楔带的带成形模的局部放大纵向剖视图。

图8是示出在制造第一实施方式所涉及的多楔带时在外模上喷涂粉体的步骤的说明图。

图9是示出在制造第一实施方式所涉及的多楔带时在内模上安装未交联橡胶薄片等的步骤的说明图。

图10是示出在制造第一实施方式所涉及的多楔带时使内模位于外模中的步骤的说明图。

图11是示出在制造第一实施方式所涉及的多楔带时带坯(belt slab)的成形步骤的说明图。

图12(a)是第一现有示例的多楔带的V型楔表层的剖视图,图12(b)是第二现有示例的V型楔表层的剖视图。

图13(a)是第二实施方式所涉及的多楔带的主要部分的剖视图,图13(b)是其变形例的主要部分的剖视图。

图14(a)和图14(b)是示出在制造第二实施方式所涉及的多楔带时在内模上安装未交联橡胶薄片等的步骤的说明图。

图15是用于当存在定位误差的情况下进行带走行时声音试验的带走行试验机的带轮平面布置图。

图16是用于当存在转速波动的情况下进行带走行时声音试验的带走行试验机的带轮平面布置图。

具体实施方式

下面,参照附图对实施方式进行详细的说明。

(第一实施方式)

图1和图2示出第一实施方式所涉及的多楔带B(摩擦传动带)。第一实施方式所涉及的多楔带B例如用于设置在汽车发动机室内的附件驱动带传动装置等。第一实施方式所涉及的多楔带B的尺寸如下所示,例如带周长为700~3000mm,带宽为10~36mm,带厚为4.0~5.0mm。

第一实施方式所涉及的多楔带B包括多楔带主体10,该多楔带主体10由带内周侧的压缩橡胶层11、中间的粘合橡胶层12和带外周侧的背面橡胶层13这三层橡胶层构成。在粘合橡胶层12中埋设有芯线14,该芯线14布置成形成在带宽方向上具有螺距的螺旋。

在压缩橡胶层11设有多个V型楔15,该多个V型楔15朝着带内周一侧垂下来。多个V型楔15分别形成为沿带长方向延伸的剖面呈近似倒三角形的突条,并排列着设置在带宽方向上。各个V型楔15的尺寸如下所示,例如楔高为2.0~3.0mm,基端间的宽度为1.0~3.6mm。并且,楔数为例如3~6个(在图1中楔数为6个)。压缩橡胶层11由橡胶组合物形成,该橡胶组合物是通过下述方法得到的,即:在橡胶成分中配合各种配合剂混炼得到未交联橡胶组合物,对该未交联橡胶组合物进行加热和加压并利用交联剂使之交联,便制成了上述橡胶组合物。

作为形成压缩橡胶层11的橡胶组合物的橡胶成分能够列举出:例如乙烯-α-烯烃弹性体、氯丁橡胶(CR)、氯磺化聚乙烯橡胶(CSM)、氢化丁腈橡胶(H-NBR)等。橡胶成分可以由一种橡胶构成,也可以由多种橡胶混合而成。

作为配合剂能够列举出:炭黑等补强材料、硫化促进剂、交联剂、抗老化剂、软化剂等。

作为补强材料的炭黑能够列举出:例如槽黑;炉黑如超耐磨炉黑(SAF)、中超耐磨炉黑(ISAF)、N-339、高耐磨炉黑(HAF)、N-351、中耐磨炉黑(MAF)、快压出炉炭黑(FEF)、半补强炉黑(SRF)、通用炉黑(GPF)、超导电炉黑(ECF)、N-234等;热解炭黑如细粒子热解炭黑(Fine Thermal Furnace Black:FT)、中粒子热解炭黑(Medium Thermal Furnace Black:MT)等;以及乙炔黑等。能够列举出的补强材料还有硅石。补强材料既可以由一种材料构成,也可以由多种材料构成。从带的耐磨损性与耐弯曲性保持良好平衡的观点来看,优选补强材料相对于橡胶成分100质量份的配合量为30~80质量份。

作为硫化促进剂能够列举出:氧化镁、氧化锌(锌白)等金属氧化物、金属碳酸盐、硬脂酸等脂肪酸及其衍生物等。硫化促进剂既可以由一种硫化促进剂构成,也可以由多种硫化促进剂构成。硫化促进剂相对于橡胶成分100质量份的配合量例如为0.5~8质量份。

作为交联剂能够列举出:例如硫、有机过氧化物等。作为交联剂,可以使用硫,也可以使用有机过氧化物,还可以是硫和有机过氧化物一起使用。在交联剂为硫的情况下,优选交联剂相对于橡胶成分100质量份的配合量为0.5~4.0质量份;在交联剂为有机过氧化物的情况下,优选交联剂相对于橡胶成分100质量份的配合量例如为0.5~8质量份。

作为抗老化剂能够列举出:胺类抗老化剂、喹啉类抗老化剂、氢醌衍生物抗老化剂、酚类抗老化剂、亚磷酸酯类抗老化剂等。抗老化剂可以由一种抗老化剂构成,也可以由多种抗老化剂构成。抗老化剂相对于橡胶成分100质量份的配合量例如为0~8质量份。

作为软化剂能够列举出:例如石油类软化剂;石蜡等矿物油类软化剂;蓖麻油、棉籽油、亚麻籽油、菜籽油、豆油、棕榈油、椰子油、花生油、木蜡、松香、松油等植物油类软化剂。软化剂既可以由一种软化剂构成,也可以由多种软化剂构成。石油类软化剂以外的软化剂相对于橡胶成分100质量份的配合量例如为2~30质量份。

此外,作为配合剂也可以含有蒙脱石族、蛭石族、高岭土族等层状硅酸盐。

压缩橡胶层11可以由一种橡胶组合物构成,也可以由多种橡胶组合物层叠而成。例如,如图3所示,压缩橡胶层11可以具有带轮接触侧表面层11a和层叠在其内侧的内部橡胶层11b,带轮接触侧表面层11a中配合有降低摩擦系数用材料。作为降低摩擦系数用材料能够列举出:例如尼龙短纤维、维纶短纤维、芳纶短纤维、聚酯短纤维、棉短纤维等短纤维或超高分子量聚乙烯树脂等。而且,优选在内部橡胶层11b中不配合短纤维及降低摩擦系数用材料。

压缩橡胶层11的带轮接触侧表面即V型楔15表面由热塑性树脂膜16覆盖。优选热塑性树脂膜16的厚度为0.1~200μm,更优选为1.0~100μm,进而更优选为10~50μm。

作为形成热塑性树脂膜16的热塑性树脂能够列举出:例如聚乙烯树脂(PE)及聚丙烯树脂(PP)等聚烯烃树脂、聚苯乙烯树脂(PS)、聚碳酸酯树脂(PC)、丙烯腈-丁二烯-苯乙烯树脂(ABS)等。优选其中的聚乙烯树脂(PE)及聚丙烯树脂(PP)等聚烯烃树脂,更优选聚乙烯树脂(PE)。热塑性树脂既可以由一种热塑性树脂构成,也可以由多种热塑性树脂混合而成。形成热塑性树脂膜16的热塑性树脂既可以是像聚乙烯树脂(PE)及聚丙烯树脂(PP)等那样的结晶性树脂,也可以是像聚苯乙烯树脂(PS)等那样的非结晶性树脂。从使带的成形加工性和耐热性取得平衡的观点来看,优选形成热塑性树脂膜16的热塑性树脂的软化温度或熔点为100~170℃,更优选为130~160℃。

在热塑性树脂膜16的表面一侧设置有由降低摩擦系数用粉体17a、17b、17c形成的粉体层17。

粉体层17可以设置成覆盖住热塑性树脂膜16的整个表面,也可以设置成像例如仅覆盖住带半周的热塑性树脂膜16表面、或者仅覆盖住带宽方向的内侧或外侧的热塑性树脂膜16表面那样覆盖住热塑性树脂膜16表面的一部分。粉体层17可以均匀地设置在热塑性树脂膜16的表面一侧,也可以像例如形成斑纹那样不均匀地设置在热塑性树脂膜16的表面一侧。

如图4所示,粉体层17包含:埋在热塑性树脂膜16中的降低摩擦系数用粉体17a、附着在热塑性树脂膜16表面并露在该表面的降低摩擦系数用粉体17b、以及凝集起来与附着在热塑性树脂膜16表面并露在该表面的降低摩擦系数用粉体17b紧贴在一起的降低摩擦系数用粉体17c。借助粉体层17中的降低摩擦系数用粉体17b、17c在V型楔15表面形成了微小的凹凸。

优选降低摩擦系数用粉体17a、17b、17c的粒径为0.1~150μm,更优选为0.5~60μm,进而更优选为5~20μm。在此,粒径是指用下述方法得到的值中的任一个,即:采用筛选法测出的、用试验用筛的孔径表示的值;采用沉淀法得到的、用斯托克斯当量直径表示的值;以及采用光散射法得到的、用球当量直径表示的值,或者采用电阻测试法得到的、用球当量直径表示的值。

作为形成降低摩擦系数用粉体17a、17b、17c的材料能够列举出:例如氟树脂、层状硅酸盐、滑石、碳酸钙、硅石等。其中从降低带轮接触侧表面即V型楔15表面的摩擦系数的观点来看优选氟树脂。降低摩擦系数用粉体17a、17b、17c既可以由一种材料构成,也可以由多种材料混合而成。

作为氟树脂能够列举出:例如,聚四氟乙烯树脂(PTFE)、四氟乙烯-全氟烷基乙烯基醚共聚物树脂(PFA)、氟化乙烯丙烯共聚物树脂(FEP)、乙烯-四氟乙烯共聚物树脂(ETFE)、聚偏氟乙烯树脂(PVDF)、聚三氟氯乙烯树脂(PCTFE)、乙烯三氟氯乙烯共聚物树脂(ECTFE)等。优选其中的聚四氟乙烯树脂(PTFE)。具体而言,能够列举出:例如股份有限公司SEISHIN企业制的PTFE粉末TFW系列(TFW-500、TFW-1000、TFW-2000、TFW-3000、TFW-3000F)。

作为层状硅酸盐能够列举出:蒙脱石族、蛭石族及高岭土族。作为蒙脱石族能够列举出:例如蒙脱石、贝保石、皂石、锂皂石等。作为蛭石族能够列举出:例如三八面体型蛭石、二八面体型蛭石等。作为高岭土族能够列举出:例如高岭石、迪开石、埃洛石、利蛇纹石、镁绿泥石、纤蛇纹石等。优选其中蒙脱石族的蒙脱石。

此外,从提高耐磨损性的观点出发,也可以使短纤维与粉体层17一起紧贴在热塑性树脂膜16的表面。作为上述短纤维能够列举出:例如尼龙短纤维、维纶短纤维、芳纶短纤维、聚酯短纤维、棉短纤维。短纤维的尺寸如下所示,例如,长度为0.2~5.0mm,纤维直径为10~50μm。

粘合橡胶层12构成为带状,其剖面呈横向长度较长的矩形,厚度为例如1.0~2.5mm。背面橡胶层13也构成为带状,其剖面呈横向长度较长的矩形,厚度为例如0.4~0.8mm。从抑制带背面与其所接触的平带轮之间产生的声音的观点出发,优选背面橡胶层13的表面形成为转印有纺织布的布纹的形态。粘合橡胶层12和背面橡胶层13由橡胶组合物形成,该橡胶组合物是通过下述方法得到的,即:在橡胶成分中配合各种配合剂混炼得到未交联橡胶组合物,对该未交联橡胶组合物进行加热和加压并利用交联剂使之交联,便制成了上述橡胶组合物。从抑制因带背面与其所接触的平带轮接触而产生粘着的现象的观点出发,优选背面橡胶层13由比粘合橡胶层12稍硬的橡胶组合物形成。此外,也可以构成为:由压缩橡胶层11和粘合橡胶层12构成多楔带主体10,并设置例如由棉、聚酰胺纤维、聚酯纤维、芳纶纤维等纤维线形成的纺织布、编织物、无纺布等制成的补强布来代替背面橡胶层13。

作为形成粘合橡胶层12和背面橡胶层13的橡胶组合物的橡胶成分能够列举出:例如乙烯-α-烯烃弹性体、氯丁橡胶(CR)、氯磺化聚乙烯橡胶(CSM)、氢化丁腈橡胶(H-NBR)等。优选粘合橡胶层12和背面橡胶层13的橡胶成分与压缩橡胶层11的橡胶成分相同。

作为配合剂所能列举出的与压缩橡胶层11相同,例如有:炭黑等补强材料、硫化促进剂、交联剂、抗老化剂、软化剂等。

压缩橡胶层11、粘合橡胶层12和背面橡胶层13可以由不同配合的橡胶组合物形成,也可以由相同配合的橡胶组合物形成。

芯线14由聚酯纤维(PET)、聚萘二甲酸乙二醇酯纤维(PEN)、芳纶纤维、维纶纤维等的拈线制成。为了赋予芯线14与多楔带主体10相粘合的粘合性,在成形加工前对芯线14进行了下述处理,即:将该芯线浸渍到间苯二酚-甲醛-胶乳水溶液(以下称其为“RFL水溶液”。)中后再加热的粘合处理和/或浸渍到橡胶糊中后再干燥的粘合处理。

图5示出使用了第一实施方式所涉及的多楔带B的汽车附件驱动带传动装置20的带轮平面布置情况。该附件驱动带传动装置20采用多楔带B缠绕在四个楔带轮和两个平带轮共六个带轮上来传递动力的S形驱动方式(serpentine drive type)。

该附件驱动带传动装置20包括:位于最上方的动力转向装置用带轮21、配置在该动力转向装置用带轮21的略靠右斜下方的交流发电机用带轮22、配置在动力转向装置用带轮21的左斜下方且交流发电机用带轮22的左斜上方并是平带轮的张紧轮23、配置在交流发电机用带轮22的左斜下方且张紧轮23的正下方并是平带轮的水泵用带轮24、配置在张紧轮23和水泵用带轮24的左斜下方的曲轴带轮25、以及配置在水泵用带轮24和曲轴带轮25的右斜下方的空调用带轮26。在上述带轮中除为平带轮的张紧轮23和水泵用带轮24以外,其它带轮都是楔带轮。这些楔带轮和平带轮例如由金属冲压加工件、铸件或者尼龙树脂、酚树脂等树脂成形品制成,且带轮直径为

在该附件驱动带传动装置20中,多楔带B被布置成:先缠绕在动力转向装置用带轮21上,使V型楔15一侧接触动力转向装置用带轮21;然后缠绕在张紧轮23上,使带背面接触张紧轮23;之后依次缠绕在曲轴带轮25和空调用带轮26上,使V型楔15一侧接触曲轴带轮25和空调用带轮26;然后再缠绕在水泵用带轮24上,使带背面接触水泵用带轮24;之后再缠绕在交流发电机用带轮22上,使V型楔15一侧接触交流发电机用带轮22;最后返回到动力转向装置用带轮21。

下面,参照图6至图11对第一实施方式所涉及的多楔带B的制造方法之一例进行说明。

当制造第一实施方式所涉及的多楔带B时,如图6和图7所示,使用了由设置成互为同心状的、圆筒状内模31(橡胶套)和外模32构成的带成形模30。

在该带成形模30中,内模31由橡胶等挠性材料制成。内模31的外周面构成为成形面,在该内模31的外周面上设置有纺织布的布纹形成图案等。外模32由金属等刚性材料制成。外模32的内周面构成为成形面,在该外模32的内周面上,沿轴向以一定间距设置有V型楔形成槽33。在外模32上,设置有让水蒸气等传热介质或水等制冷介质流通以调节温度的温度调节机构。并且,在该带成形模30中设置有加压部件,该加压部件用以从内部对内模31加压使其膨胀。

当制造第一实施方式所涉及的多楔带B时,首先在橡胶成分中配合各种配合物,用捏合机、密炼机等混炼机进行混炼,再利用压延成形等使经混炼所得到的未交联橡胶组合物形成为薄片状,制成压缩橡胶层11用未交联橡胶薄片11′(带形成用未交联橡胶组合物)。采用相同的方法还制成了粘合橡胶层12用未交联橡胶薄片12′和背面橡胶层13用未交联橡胶薄片13′。而且,在进行了将构成芯线14的拈线14′浸渍到RFL水溶液中并加热的粘合处理后,进行将拈线14′浸渍到橡胶糊中再加热干燥的粘合处理。

接着,如图8所示,在内模31外周面的成形面上依次缠绕层叠背面橡胶层13用未交联橡胶薄片13′和粘合橡胶层12用未交联橡胶薄片12′,从该未交联橡胶薄片12′上将芯线14用拈线14′以螺旋状缠绕到圆筒状内模31上,进而再从该拈线14′上依次缠绕层叠粘合橡胶层12用未交联橡胶薄片12′和压缩橡胶层11用未交联橡胶薄片11′,最后缠绕覆盖上热塑性树脂薄片16’,从而便成形出带形成用成形体10’。此外,当制造具有图3所示结构的多楔带B时,可以用互不相同的橡胶组合物分别制成带轮接触侧表面层11a用未交联橡胶薄片和内部橡胶层11b用未交联橡胶薄片以作为压缩橡胶层11用未交联橡胶薄片11′。

在此,缠绕在压缩橡胶层11用未交联橡胶薄片11’上的热塑性树脂薄片16’的端部可以采用搭接方式连接,也可以采用几乎不存在缝隙的对接方式连接。当使热塑性树脂薄片16’的端部对接起来时,优选利用加热方式将热塑性树脂薄片16’的端部彼此焊接(热粘结)起来。不过,虽然若不将热塑性树脂薄片16’的端部对接着粘结起来,则在此后的硫化步骤中热塑性树脂薄片16’便会收缩,端部间的距离就会扩大而形成间隙,然而当采用PK型多楔带B时,如果是大约10mm以下的间隙就不会出现特别是像产生异常声音等那样的不良现象。

可以将热塑性树脂挤压成形为圆筒膜状后再在压缩橡胶层11用未交联橡胶薄片11’上套上该圆筒膜状热塑性树脂薄片,也可以使热塑性树脂薄片的端部粘结起来形成圆筒状,再在压缩橡胶层11用未交联橡胶薄片11’上套上该圆筒状热塑性树脂薄片,以取代将热塑性树脂薄片16’缠绕在该压缩橡胶层11用未交联橡胶薄片11’上。优选热塑性树脂薄片端部之间的粘结方式为热粘结。

热塑性树脂薄片16’等的接合部可以设置成沿着与制得的多楔带B的带长方向正交的方向延伸,也可以设置成沿着相对于带长方向倾斜的方向延伸。

另一方面,如图9所示,在外模32内周面的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体P。此时,在外模32的成形面上就形成了粉体层17’。优选粉体层17’的厚度为0.1~200μm,更优选为1.0~100μm。优选粉体层17将热塑性树脂膜16的整个表面覆盖住,在这种情况下,就需要在外模32的整个成形面上设置粉体层17’。因此,优选粉体层17’的厚度至少在降低摩擦系数用粉体P的粒径以上。由于粉体层17具有埋在热塑性树脂膜16中的降低摩擦系数用粉体17a和附着在热塑性树脂膜16表面并露在该表面的降低摩擦系数用粉体17b,因而优选降低摩擦系数用粉体P以堆叠起来的形态设置在外模32的成形面上。从上述观点来看,优选粉体层17’的厚度在降低摩擦系数用粉体P的粒径的2倍以上,更优选在3倍以上。另一方面,若粉体层17’的厚度较厚,就会附着有很多多余的粉体,这些粉体在带走行初期便会脱落。从上述观点来看,优选粉体层17’的厚度在降低摩擦系数用粉体P的粒径的10倍以下,更优选在7倍以下。此时,从提高对外模32的附着性的观点出发,优选对喷涂的降低摩擦系数用粉体P施加例如10~100kV的电压使其带电。此外,可以采用普通的粉体喷涂装置喷涂降低摩擦系数用粉体P。

接着,如图10所示,将内模31安装在外模32中并密封。此时,内模31的内部呈密封状态。

然后,对外模32加热到降低摩擦系数用粉体P不熔融且热塑性树脂薄片16’软化或熔融的成形温度,并向内模31的已密封的内部注入高压空气等进行加压。此时,如图11所示,内模31膨胀,使得带形成用成形体10’压接到外模32的成形面上,并使未交联橡胶薄片11′、12′、13′进行交联成为一体与拈线14′复合,并且热塑性树脂薄片16’软化或熔融与橡胶复合,最后成形出圆筒状带坯。而且,预先在外模32的成形面上喷涂降低摩擦系数用粉体P而设置的粉体层17’与已软化或熔融的热塑性树脂薄片16’的表面一侧复合。带坯的成形温度例如为100~180℃,成形压力例如为0.5~2.0MPa,成形时间例如为10~60分钟。

并且,对内模31的内部进行减压解除密封后,取出已在内模31和外模32之间成形的带坯,将该带坯切成规定宽度的圆环,再将表里面翻过来,从而就得到了多楔带B。

迄今为止,在多楔带中设置热塑性树脂膜以覆盖V型楔表面,并在该膜中混入降低摩擦系数用填充物和提高耐磨损性用填充物的技术已为人所知。并且,所期待的是:通过设置上述热塑性树脂膜,而能够借助降低摩擦系数用填充物所带来的减摩效果来抑制黏滑所产生的异常声音,并能借助提高耐磨损性用填充物所带来的补强效果使得耐磨损性提高。

然而,当制造上述现有多楔带之际,由于用热塑性树脂覆盖硫化成形之前的橡胶表面,进而对其表面喷涂降低摩擦系数用填充物,因而当硫化成形时,热塑性树脂就会边产生塑性变形边流动,其结果是在上述现有多楔带中,如图12(a)所示降低摩擦系数用填充物17”就会埋在热塑性树脂膜16”中,并在V型楔15”表面形成了热塑性树脂膜16”的表层16a”,从而出现了实际上无法如期望的那样获得由降低摩擦系数用填充物17”带来的减摩效果的问题。实际上当将上述现有多楔带应用在使用条件很严峻的汽车附件驱动带传动装置中时,从走行初期开始就确认到产生了因黏滑而引起的异常声音。特别是近年来,在汽车附件驱动带传动装置中,对曲轴带轮涂布了使摩擦系数提高的水性涂料,因此降低走行初期的摩擦系数就变得极为重要,在这种情况下,上述现有多楔带已经完全无法应对这一要求。进而,在上述现有多楔带中,热塑性树脂膜的表层使得V型楔表面变得极为平滑,因而当溅上水时,V型楔表面就容易形成水膜而产生由于水漂现象导致的带打滑,从而无法传递动力。

并且,作为解决上述问题的方法还采用了下述技术,即:通过在硫化成形后的V型楔表面喷涂儿童爽身粉等粉体,来降低初期摩擦系数防止因黏滑引起的异常声音产生。不过,当采用该技术时,虽然的确能谋求降低走行初期摩擦系数而能够避免异常声音产生,但是如图12(b)所示,由于粉体17”仅是附着在V型楔15”表面,因而粉体17”从走行开始起短时间内就会飞散开,因而就会存在降低摩擦系数的效果丧失而产生因黏滑引起的异常声音的问题。而且,因为利用粉体的凹凸防止水漂现象的效果也同时丧失,所以还存在溅上水时产生带打滑的问题。因此,特别是若在走行初期阶段由于大雨等而溅上水,则粉体在几分钟内就会被冲掉,因而会导致产生早期异常声音及带打滑。

与此相对,根据第一实施方式所涉及的多楔带B,能够从走行初期开始长期保持降低摩擦系数的效果,其结果是能够持续地防止因黏滑引起的异常声音产生,而且能够从走行初期开始长期保持V型楔15表面的凹凸状态,其结果是能够持续地防止溅上水时产生因水漂现象引起的带打滑,由此能够解决上述现有技术存在的问题。下面,进行具体的说明。

在第一实施方式所涉及的多楔带B中,为了能够实现从走行初期开始降低摩擦系数及使降低摩擦系数的效果得以持续的持续性,在热塑性树脂膜16的表面一侧设置了由降低摩擦系数用粉体17a、17b、17c形成的粉体层17。而且,为了使所有降低摩擦系数用粉体17a、17b、17c不是都埋在热塑性树脂膜16内,而是有一部分粉体埋入热塑性树脂膜16中而牢固附着地长期保持在热塑性树脂膜16上,当进行制造时就要预先在带成形模30的用以形成带轮接触侧部分的成形面上喷涂降低摩擦系数用粉体P形成粉体层17’,然后再让由热塑性树脂薄片16覆盖住未交联橡胶薄片11’、12’、13’的层叠体而形成的带形成用成形体10’压接到该粉体层上,以降低摩擦系数用粉体P不熔融且热塑性树脂薄片16’软化或熔融的成形温度加压让未交联橡胶薄片11’、12’、13’交联。此时,由于热塑性树脂薄片16’软化或者熔融,因而降低摩擦系数用粉体P就会牢固地埋入热塑性树脂薄片16’中与该热塑性树脂薄片16’实现一体化。

当像上述现有多楔带那样用热塑性树脂覆盖住硫化成形前的橡胶表面,进而向该表面喷涂了降低摩擦系数用填充物时,热塑性树脂在成为V型楔形状为止产生较大变形的过程中会显著流动,受到该流动的拉拽就连附着在树脂膜表面的降低摩擦系数用填充物也会产生流动而几乎都埋入到热塑性树脂内。不过,在第一实施方式所涉及的多楔带B中,由于预先在带成形模30的成形面上喷涂降低摩擦系数用粉体P形成粉体层17’,因而软化或熔融而产生较大变形的热塑性树脂薄片16’在即将要成为V型楔形状之前才与降低摩擦系数用粉体P接触,其结果是降低摩擦系数用粉体P并没有产生显著流动,既存在埋入到产生流动的热塑性树脂薄片16’中的降低摩擦系数用粉体P又存在残留于该热塑性树脂薄片16’表面的降低摩擦系数用粉体P。

而且,作为公知技术之一能够列举出预先在未硫化橡胶表面埋入粉体的技术,不过由于硫化成形时橡胶的粘度较高,因而存在无法使粉体充分地埋入到橡胶内部而使其与橡胶实现一体化的问题。不过,在第一实施方式所涉及的多楔带B中,由于热塑性树脂薄片16’一旦软化或熔融,其粘度就会显著下降,因而将该热塑性树脂薄片16’与降低摩擦系数用粉体P结合起来,就能够使降低摩擦系数用粉体P埋入到热塑性树脂膜16内部,由此即使由于长期走行而使得热塑性树脂膜16不断磨损也能够长期地维持低摩擦系数,从而能够获得将热塑性树脂薄片16’与降低摩擦系数用粉体P相结合而实现的增效作用。

进而,在第一实施方式所涉及的多楔带B中,由于预先在带成形模30的成形面上喷涂降低摩擦系数用粉体P形成粉体层17’,因而在粉体层17中就会存在第一降低摩擦系数用粉体17a、第二降低摩擦系数用粉体17b及第三降低摩擦系数用粉体17c这三种粉体,第一降低摩擦系数用粉体17a完全埋入到热塑性树脂膜16内部并与该热塑性树脂膜16实现一体化,第二降低摩擦系数用粉体17b的一部分埋入并附着在热塑性树脂膜16表面与该热塑性树脂膜16实现一体化,该第二降低摩擦系数用粉体17b的剩余部分则露在该热塑性树脂膜16表面,第三降低摩擦系数用粉体17c并未埋入热塑性树脂膜16中,而是凝集起来与附着在热塑性树脂膜16表面并露在该表面的第二降低摩擦系数用粉体17b紧贴在一起。

可以推测出:其中第一降低摩擦系数用粉体17a有效地发挥长期保持降低摩擦系数效果的作用,第二降低摩擦系数用粉体17b和第三降低摩擦系数用粉体17c有助于实现走行初期降低摩擦系数的效果以及借助在V型楔15表面形成凹凸来防止当溅上水时产生因水漂现象引起的带打滑。

而且,即使当将第一实施方式所涉及的多楔带B应用于例如被涂布了提高摩擦系数的水性涂料的带轮中时,在直到最容易产生因黏滑引起的异常声音的水性涂料剥落为止的这段期间内,也能够避免摩擦系数上升而产生因黏滑引起的异常声音。可以推测出:这是由于与现有的在硫化成形后向V型楔表面喷涂粉体的情况相比第二降低摩擦系数用粉体17b和第三降低摩擦系数用粉体17c的存留持续性较高,因而在将该多楔带B应用于被涂布了提高摩擦系数的水性涂料的带轮中时,所述降低摩擦系数用粉体因反复摩擦而进入且转移地埋入柔软的水性涂料表面的凹凸中,由此使得原本摩擦系数非常高的涂层表面得以实现低摩擦系数化之故。

在所述第一~第三降低摩擦系数用粉体17a、17b、17c中,第一降低摩擦系数用粉体17a和第二降低摩擦系数用粉体17b对于持续抑制因黏滑引起的异常声音产生极为有效。而且,第三降低摩擦系数用粉体17c对于转移到带轮涂层中发挥降低其摩擦系数的效果是很有效的。可以推测出:虽然第三降低摩擦系数用粉体17c并未埋入到热塑性树脂膜16中,不过借助硫化成形时的加压使得粉体之间凝集粘着在一起,因此不像现有的在硫化成形后向V型楔表面喷涂粉体时那样容易被水冲刷掉,其结果是借助与带轮之间反复摩擦而能够很好地转移到涂层中。

如上所述,根据第一实施方式所涉及的多楔带B,设置在覆盖多楔带主体10的带轮接触侧表面的热塑性树脂膜16表面一侧的粉体层17包含:埋在热塑性树脂膜16中的降低摩擦系数用粉体17a、附着在热塑性树脂膜16表面并露在该表面的降低摩擦系数用粉体17b、以及凝集起来与附着在热塑性树脂膜16表面并露在该表面的降低摩擦系数用粉体17b紧贴在一起的降低摩擦系数用粉体17c,其结果是,即使在非常严峻的使用条件下也能从走行初期开始长期且有效地抑制异常声音产生,上述非常严峻的使用条件例如包括:在缠绕着多楔带B的多个带轮中包含这样一对带轮,即由于带跨距长度较短如为40~100mm,因而在带轮之间产生的定位误差较大如为0.5~2.0°(更大的为1.0~2.0°)的情况;像汽车发动机室那样有可能溅上大量水的情况;或者转速波动幅度非常大如为30~50%(更大的为50~80%)的情况等。还因为具有借助降低摩擦系数用粉体17降低摩擦系数的效果,所以还能抑制因多楔带与带轮之间接触造成的磨损,进而能够利用由降低摩擦系数用粉体17形成的凹凸防止带溅上水时的水漂现象(控水),从而能够防止因溅上水造成的打滑。而且,还能期待借助热塑性树脂膜16来提高抗裂性。此外,带跨距长度指的是一对相互邻接且缠绕上多楔带B的带轮的公切线的切点间距离(养贤堂发行《新版带传动·精密输送的实用设计带传动技术座谈会编》第39页)。定位误差是按照养贤堂发行《新版带传动·精密输送的实用设计带传动技术座谈会编》第64页和第65页所记载的方法规定的。

(第二实施方式)

图13(a)和图13(b)示出第二实施方式所涉及的多楔带B(摩擦传动带)。图13(a)示出压缩橡胶层11由一层构成的情况,图13(b)示出压缩橡胶层11由带轮接触侧表面层11a和其内侧的内部橡胶层11b这两层构成的情况。此外,名称与第一实施方式相同的部分用与第一实施方式相同的符号表示。第二实施方式所涉及的多楔带B也例如用于设置在汽车发动机室内的附件驱动带传动装置等。

在第二实施方式所涉及的多楔带B中,在热塑性树脂膜16中埋设有布18。

布18由例如纺织布、编织物、无纺布等形成。优选布18形成为无缝筒状。因为布18是沿着V型楔15的形状成形的,所以从其成形加工性的观点来看优选布18具有伸缩性。布18可以整个埋设在热塑性树脂膜16中央,也可以是该布18表面的一部分或全部露在热塑性树脂膜16的表面,还可以是该布18的背面紧贴在热塑性树脂膜16的内侧橡胶上。可以对布18进行用以使布18与热塑性树脂膜16或内侧橡胶相粘合的粘合处理,也可以不对布18进行上述粘合处理。作为粘合处理能够列举出:例如,将布18浸渍到硅烷偶联剂溶液中后再干燥的处理、将布18浸渍到环氧溶液或异氰酸酯溶液中后再加热的处理、将布18浸渍到RFL水溶液中后再加热的处理、将布18浸渍到橡胶糊中后再干燥的处理、或者将上述处理组合起来的处理。优选布18的厚度为例如0.1~1.0mm,更优选为0.3~1.0mm。

作为形成布18的纤维材料能够列举出:例如聚乙烯纤维、聚丙烯纤维、聚酯纤维、尼龙纤维、芳纶纤维、聚对亚苯基苯并二 唑(PBO)纤维等合成纤维,棉、麻等天然纤维等。

下面,对第二实施方式所涉及的多楔带B的制造方法之一例进行说明。

当制造第二实施方式所涉及的多楔带B时,如图14(a)所示,在内模31外周面的成形面上依次缠绕层叠背面橡胶层13用未交联橡胶薄片13′和粘合橡胶层12用未交联橡胶薄片12′,从该未交联橡胶薄片12′上将芯线14用拈线14′以螺旋状缠绕到圆筒状内模31上,再从该拈线14′上依次缠绕层叠粘合橡胶层12用未交联橡胶薄片12′和压缩橡胶层11用未交联橡胶薄片11′,进而在其上覆盖上布18’,最后缠绕覆盖上热塑性树脂薄片16’,从而成形出带形成用成形体10’即可。也就是说,只要在带形成用成形体10’中的未交联橡胶组合物12’与热塑性树脂16’之间设置布18’即可。在这种情况下,当进行成形加工时,表面一侧的热塑性树脂薄片16’软化或熔融而浸透到下层一侧的布18’中,由此便能够得到在热塑性树脂膜16中埋设有布18的结构。

并且,当制造第二实施方式所涉及的多楔带B时,也可以如图14(b)所示,在内模31外周面的成形面上依次缠绕层叠背面橡胶层13用未交联橡胶薄片13’和粘合橡胶层12用未交联橡胶薄片12’,从该未交联橡胶薄片12′上将芯线14用拈线14′以螺旋状缠绕到圆筒状内模31上,再从该拈线14′上依次缠绕层叠粘合橡胶层12用未交联橡胶薄片12′和压缩橡胶层11用未交联橡胶薄片11′,进而在其上缠绕覆盖热塑性树脂薄片16’,最后盖上布18’,从而成形出带形成用成形体10’。在这种情况下,当进行成形加工时,下层一侧的热塑性树脂薄片16’软化或熔融浸透表面一侧的布18’后渗到表面上,由此便能够得到在热塑性树脂膜16中埋设有布18的结构。

其它结构、制造方法、作用及效果都与第一实施方式相同。

(其它实施方式)

在所述第一实施方式和第二实施方式中,作为摩擦传动带示出了多楔带B,但并不特别局限于此,还可以是切边型V带等其它摩擦传动带。

在所述第一实施方式和第二实施方式中,作为带传动装置示出了汽车附件驱动带传动装置20,但并不特别局限于此,还可以是在普通产业等中使用的带传动装置。

实施例

(多楔带)

制作出具有以下结构的实施例1~2及比较例1~3的多楔带。在表1中也示出了上述多楔带各自的结构。

<实施例1>

准备了EPDM组合物的压缩橡胶层用未交联橡胶薄片、粘合橡胶层用未交联橡胶薄片和背面橡胶层用未交联橡胶薄片、以及芯线用拈线。

具体而言,压缩橡胶层的带轮接触侧表面层用未交联橡胶薄片的制法如下:以EPDM(DOW CHEMICAL公司制,商品名:Nordel IP4640,乙烯含量为55质量%,丙烯含量为40质量%,亚乙基降冰片稀(ENB)为5.0质量%,门尼粘度为40ML1+4(125℃))作为原料橡胶,相对于该原料橡胶100质量份配合炭黑(SHOWA CABOT公司制,商品名:SHOWA BLACK IP200CARBON)50质量份、石蜡油(日本太阳化学公司制,商品名:SUNFLEX2280)8质量份、硫化剂(细井化学公司制,商品名:OIL硫磺)1.6质量份、硫化促进剂(大内新兴化学公司制,商品名:EP-150)2.8质量份、硫化促进剂(大内新兴化学公司制,商品名:MSA)1.2质量份、硫化助剂(花王公司制,硬脂酸)1质量份、硫化助剂(SAKAI化学公司制,氧化锌)5质量份、抗老化剂(大内新兴化学公司制,商品名:224(TMDQ:2,2,4-三甲基-1,2-二氢喹啉))2质量份、抗老化剂(大内新兴化学公司制,商品名:MB(2-硫醇基苯并咪唑))1质量份、以及超高分子量聚乙烯(三井化学公司制,商品名:HIZEX MILLION240S)40质量份,然后在密炼机中混炼后,用压延辊压延,从而便制成了该未交联橡胶薄片。

压缩橡胶层的内部橡胶层用未交联橡胶薄片的制法如下:以EPDM(DOW CHEMICAL公司制,商品名:Nordel IP4640)作为原料橡胶,相对于该原料橡胶100质量份配合炭黑(SHOWA CABOT公司制,商品名:SHOWA BLACK IP200CARBON)70质量份、石蜡油(日本太阳化学公司制,商品名:SUNFLEX2280)8质量份、硫化剂(细井化学公司制,商品名:OIL硫磺)1.6质量份、硫化促进剂(大内新兴化学公司制,商品名:EP-150(硫化促进剂DM(二硫化二苯并噻唑)、TT(一硫化四甲基秋兰姆)和EZ(二乙基二硫代氨基甲酸锌)的混合物))2.8质量份、硫化促进剂(大内新兴化学公司制,商品名:MSA(N-氧化二亚乙基-2-苯并噻唑次磺酰胺))1.2质量份、硫化助剂(花王公司制,硬脂酸)1质量份、硫化助剂(SAKAI化学公司制,氧化锌)5质量份、抗老化剂(大内新兴化学公司制,商品名:224)2质量份、及抗老化剂(大内新兴化学公司制,商品名:MB)1质量份,然后在密炼机中混炼后,用压延辊压延,从而便制成了该未交联橡胶薄片。

粘合橡胶层用未交联橡胶薄片的制法如下:以EPDM(DOW CHEMICAL公司制,商品名:Nordel IP4640)作为原料橡胶,相对于该原料橡胶100质量份配合炭黑(三菱化学公司制,商品名:HAF CARBON)50质量份、硅石(德山公司制,商品名:TOKUSIL Gu)20质量份、石蜡油(日本太阳化学公司制,商品名:SUNFLEX2280)20质量份、硫化剂(细井化学公司制,商品名:OIL硫磺)3质量份、硫化促进剂(大内新兴化学公司制,商品名:EP-150)2.5质量份、硫化助剂(花王公司制,硬脂酸)1质量份、硫化助剂(SAKAI化学公司制,氧化锌)5质量份、抗老化剂(大内新兴化学公司制,商品名:224)2质量份、抗老化剂(大内新兴化学公司制,商品名:MB)1质量份、增粘剂(日本ZEON公司制,商品名:石油树脂QuintoneA-100)5质量份、以及短纤维(棉粉)2质量份,然后在密炼机中混炼后,用压延辊压延,从而便制成了该未交联橡胶薄片。

背面橡胶层用未交联橡胶薄片的制法如下:以EPDM(DOW CHEMICAL公司制,商品名:Nordel IP4640)作为原料橡胶,相对于该原料橡胶100质量份配合炭黑(三菱化学公司制,商品名:HAF CARBON)60质量份、石蜡油(日本太阳化学公司制,商品名:SUNFLEX2280)8质量份、硫化剂(细井化学公司制,商品名:OIL硫磺)1.6质量份、硫化促进剂(大内新兴化学公司制,商品名:EP-150)2.8质量份、硫化促进剂(大内新兴化学公司制,商品名:MSA)1.2质量份、硫化助剂(花王公司制,硬脂酸)1质量份、硫化助剂(SAKAI化学公司制,氧化锌)5质量份、抗老化剂(大内新兴化学公司制,商品名:224)2质量份、抗老化剂(大内新兴化学公司制,商品名:MB)1质量份、以及短纤维(旭化成公司制,商品名:尼龙66、TYPE T-5)13质量份,然后在密炼机中混炼后,用压延辊压延,从而便制成了该未交联橡胶薄片。

芯线用拈线由帝人公司制造的聚酯纤维1100dtex/2×3(初拈拈度9.5T/10cm(Z),复拈拈度2.19T/10cm(S))制成。对该拈线依次进行下述处理,即:浸渍到固体成分浓度为20质量%的异氰酸酯的甲苯溶液中,然后在240℃下加热干燥40秒的处理;浸渍到RFL水溶液中,然后在200℃下加热干燥80秒的处理;以及浸渍到将粘合橡胶层用橡胶组合物溶解在甲苯中制成的橡胶糊中,然后在60℃下加热干燥40秒的处理。

此外,RFL水溶液的制备方法如下:向水中加入间苯二酚、甲醛(37质量%)及氢氧化钠并搅拌,然后加入水,边搅拌边陈化5小时,制成(间苯二酚(R)的摩尔数)/(甲醛(F)的摩尔数)=0.5的RF水溶液,向该RF水溶液中加入固体成分浓度为40质量%的氯磺化聚乙烯橡胶(CSM)乳胶(L)使(RF的固体成分质量)/(L的固体成分质量)=0.25,再加入水使固体成分浓度为20质量%,边搅拌边陈化12小时,从而便制成了RFL水溶液。

并且,在表面平滑的圆筒状筒上套上橡胶套(内模),再在该橡胶套上依次缠绕背面橡胶层用未交联橡胶薄片及粘合橡胶层用未交联橡胶薄片后,在未交联橡胶薄片上以螺旋状缠绕经粘合处理过的拈线,在该拈线上再依次缠绕层叠粘合橡胶层用未交联橡胶薄片、压缩橡胶层的内部橡胶层用未交联橡胶薄片及压缩橡胶层的带轮接触侧表面层用未交联橡胶薄片,进而再在其上套上未施加粘合处理的筒状编织物(聚酰胺纤维制),最后缠绕覆盖上高密度聚乙烯薄片(京叶聚乙烯公司制,将T4005(商品名)和T4010(商品名)按照1:1的质量比混合而得到混合物,再用压延辊将该混合物加工成厚度为40μm的薄板,从而制成该高密度聚乙烯薄片),从而成形出带形成用成形体。此外,由于此时如果对高密度聚乙烯薄片进行搭接则制成的多楔带的抗裂性就会劣化,因而并不将高密度聚乙烯薄片的端部之间粘结起来而是将该端部之间对接起来。

另一方面,在外模的内周面上喷涂被施加100kV而带电的氟树脂粉体(喜多村公司制,商品名:KTL-10L,粒径为10μm)设置了厚度为50μm的粉体层。

将设置了所述粉体层的外模套在安装了所述带形成用成形体的橡胶套上加以密封,接着,通过对外模进行加热并对内模已密封的内部进行加压,从而使带坯硫化成形。成形温度为170℃,成形压力为1.0MPa,成形时间为30分钟。此外,硫化成形后的带坯中高密度聚乙烯薄片收缩,端部间距离扩大而形成了间隙。

将由该带坯制成的多楔带作为实施例1。该实施例1的多楔带的尺寸如下所示,即:带周长为1115mm,带宽为21.36mm,带厚为4.3mm,V型楔高为2.0mm,楔数为6个。

<实施例2>

采用除了没套上编织物以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为实施例2。

<比较例1>

采用除了没有向外模喷涂氟树脂粉体以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为比较例1。

<比较例2>

采用除了没套上编织物且没有向外模喷涂氟树脂粉体以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为比较例2。

<比较例3>

采用除了没缠绕上高密度聚乙烯薄片以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为比较例3。

<比较例4>

采用除了没套上编织物且没缠绕上高密度聚乙烯薄片,并且以在硫化成形后朝V型楔表面喷涂氟树脂粉体来取代朝外模喷涂氟树脂粉体以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为比较例4。

<比较例5>

采用除了以朝高密度聚乙烯薄片表面喷涂氟树脂粉体来取代朝外模喷涂氟树脂粉体以外其它与实施例1都相同的方法制成了多楔带,将该多楔带作为比较例5。

[表1]

(试验评价方法)

分别对实施例1~2及比较例1~5实施了下述走行时声音试验。

<当存在定位误差的情况下带走行时声音试验>

图15示出用于当存在定位误差的情况下进行带走行时声音试验的带走行试验机40的带轮平面布置情况。

该带走行试验机40的带轮平面布置情况如下所示,即:在左下方位置设置有带轮直径为80mm的楔带轮即主动带轮41,在主动带轮41的右侧方设置有带轮直径为130mm的酚树脂制楔带轮即第一从动带轮42,在主动带轮41和第一从动带轮42之间设置有带轮直径为80mm的平带轮即第二从动带轮43,进而在第二从动带轮43的上方设置有带轮直径为60mm的楔带轮即第三从动带轮44。并且,该带走行试验机40构成为:多楔带B缠绕在各带轮上,使得多楔带B的V型楔一侧与楔带轮即主动带轮41、第一从动带轮42及第三从动带轮44接触,并且多楔带B的背面一侧与平带轮即第二从动带轮43接触。此外,第三从动带轮44构成为能够沿上下方向移动,而能让多楔带B产生带张力。而且,在第一从动带轮42和第二从动带轮43之间设有3°的安装误差。

将实施例1~2及比较例1~5分别安装在所述带走行试验机40上,从上方对第三从动带轮44施加380N的固定载荷,以产生带张力,并在环境温度为5℃的状态下,让主动带轮41以750rpm的转速旋转使带进行了走行。并且,对产生特定异常声音为止的带走行时间进行测量,将其作为声音产生走行时间。此外,试验最长到300小时结束。

<当存在转速波动的情况下带走行时声音试验>

图16示出用于当存在转速波动的情况下进行带走行时声音试验的带走行试验机50的带轮平面布置情况。

该带走行试验机50的带轮平面布置情况如下所示,即:在最下方位置设置有带轮直径为140mm的楔带轮即主动带轮51,在主动带轮51的右斜上方设置有带轮直径为100mm的楔带轮即第一从动带轮52,在主动带轮51和第一从动带轮52的左斜上方设置有带轮直径为60mm的楔带轮即第二从动带轮53,进而在第一从动带轮52的左侧方设置有带轮直径为70mm的平带轮即惰轮54。并且,该带走行试验机50构成为:多楔带B缠绕在各带轮上,使得多楔带B的V型楔一侧与楔带轮即主动带轮51、第一从动带轮52及第二从动带轮53接触,并且多楔带B的背面一侧与平带轮即惰轮54接触。对主动带轮51涂布了水性涂料。

将实施例1~2及比较例1~5分别安装在所述带走行试验机50上,对惰轮54进行定位,以产生350N的带张力,并对第一从动带轮52和第二从动带轮53施加旋转载荷,在环境温度为25℃的状态下,边用喷雾器对缠绕在主动带轮51上的带的缠绕开始部分喷水,边在施加25Hz时转速波动率为27%的转速波动的情况下让主动带轮51以750rpm的转速旋转使带走行了5分钟。并且,对此时有无产生异常声音进行确认,并分无异常声音、异常声音小、异常声音中及异常声音大这四个等级进行了评价。

(试验评价结果)

表1中示出了试验结果。

当存在定位误差的情况下带走行时声音试验的结果是,实施例1和实施例2走行300小时也没有产生异常声音。另一方面,比较例1从走行开始算起1小时后产生了异常声音,比较例2和比较例4在走行刚开始不久就产生了异常声音,比较例3从走行开始算起25小时后产生了异常声音,比较例5从走行开始算起8小时后产生了异常声音。

当存在转速波动的情况下带走行时声音试验的结果是,实施例1和实施例2无异常声音。另一方面,比较例1、比较例3及比较例5被评价为异常声音中,比较例2及比较例4被评价为异常声音大。

-产业实用性-

本发明对于摩擦传动带及其制造方法、以及带传动装置很有用。

-符号说明-

B多楔带(摩擦传动带)

P降低摩擦系数用粉体

10多楔带主体

10’带形成用成形体

16热塑性树脂膜

16’热塑性树脂薄片

17粉体层

17a、17b、17c降低摩擦系数用粉体

18、18’布

20附件驱动带传动装置

30带成形模

摩擦传动带及其制造方法、以及带传动装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0