专利摘要

本发明提供三嵌段共聚物和由其制备的电解质膜。该三嵌段共聚物具有含有极性部分的共聚物嵌段/含有非极性部分的共聚物嵌段/含有极性部分的共聚物嵌段或者含有非极性部分的共聚物嵌段/含有极性部分的共聚物嵌段/含有非极性部分的共聚物嵌段的结构,并且可用于燃料电池用的电解质膜。由所述三嵌段共聚物制备的燃料电池用的电解质膜表现出优异的尺寸稳定性和优异的燃料电池性能。

权利要求

1.一种三嵌段共聚物,其作为燃料电池用的聚合物电解质膜,具有t-P-N-P-t或t-N-P-N-t的分子结构,

其中,t表示由末端形成单体形成的聚合物末端,P表示含有极性部分的共聚物嵌段,N表示含有非极性部分的共聚物嵌段,

其中所述三嵌段共聚物的重均分子量为100,000至1,000,000g/mol。

2.根据权利要求1所述的三嵌段共聚物,其中,P表示由下面式1所表示的共聚物嵌段,N表示由下面式2所表示的共聚物嵌段:

其中A、C和V各自独立地是选自下面式中的至少一种:

R是-NO2或-CF3;

U是选自下面式中的至少一种:

X是-SO3H、-SO3-M+、-COOH、-COO-M+或-PO32-2M+;

M是Na或K;

B是选自下面式中的至少一种:

W与式1中的U和式2中的V定义相同;

x:y是1000:1至5:1,a:b是1000:1至5:1;以及

10≤m≤2000和5≤n≤800。

3.根据权利要求1所述的三嵌段共聚物,其中t各自独立地是选自对甲酚、苯氧基、二苯甲酮和甲氧基中的至少一种。

4.根据权利要求1所述的三嵌段共聚物,其中含有极性部分的共聚物嵌段的重均分子量为3,500至350,000g/mol。

5.根据权利要求1所述的三嵌段共聚物,其中含有非极性部分的共聚物嵌段的重均分子量为3,000至400,000g/mol。

6.一种电解质膜,其包含根据权利要求1至5中任一项所述的三嵌段共聚物,其中M被H取代,M是Na或K。

7.一种燃料电池,包括:

包括多个膜电极组件的堆栈,其中电极粘附到根据权利要求6所述的电解质膜的两侧,该多个膜电极组件层叠使得隔板插入在两个相邻的膜电极组件之间;

燃料供应部,用于向所述堆栈供应燃料;以及

氧化剂供应部,用于向所述堆栈供应氧化剂。

说明书

技术领域

本发明涉及三嵌段共聚物和由其制备的电解质膜。更具体而言,本发明涉及三嵌段共聚物、由其制备的电解质膜和应用了该电解质膜的燃料电池,该三嵌段共聚物可用于应用于分布式发电厂、热电厂(cogeneration plants)、无污染车用电源、商用电源、家用电源和移动设备电源等的燃料电池的电解质膜。

背景技术

近来,常规能源如石油和煤的预计耗尽已经导致对替代能源日益增长的关注。特别是,燃料电池作为储能系统优点在于,燃料电池高效率,不释放污染物如NOx和SOx,以及所用燃料丰富,因此吸引了大量的关注。

燃料电池是一种将燃料和氧化剂的化学键能转化为电能的发电系统。通常,氢气、甲醇或烃(例如丁烷)用作燃料,氧气用作氧化剂。

在燃料电池中用于发电的最基本单元是膜电极组件(MEA),该膜电极组件由电解质膜和在该电解质膜的两个表面上形成的阳极和阴极组成。参照说明燃料电池发电机理的反应路线I(在氢气用作燃料的情况下燃料电池的反应路线),在阳极,发生氧化反应以产生氢离子和电子,且该氢离子通过电解质膜移向阴极。在阴极,氧气(氧化剂)、通过电解质膜迁移的氢离子与电子反应而生成水。基于这些反应,在外电路中发生电子传递。

[反应路线I]

在阳极:H2→2H++2e-

在阴极:1/2O2+2H++2e-→H2O

总反应:H2+1/2O2→H2O

在燃料电池中,质子交换膜燃料电池(也称作“聚合物电极膜燃料电池”,PEMFC)提供高的能源效率、高的电流密度和功率密度、短的驱动时间和对载荷变化的快速响应。质子交换膜燃料电池使用质子交换膜,并且要求在运行温度下高的质子传导率、化学稳定性、热稳定性,低的气体渗透率,尤其是作为膜的优异机械强度。虽然已经开发出满足这些要求的膜,但是需要生产价格上有竞争力的膜的清洁制备技术以使得能够商业化。基于氟的膜,例如Nafion(由Du Pont制造)、Aciplex(由Dow membrane或Asahi Chemical制造),缺点在于在低湿高温过程中质子传导率下降,并且生产成本高。因此,大量与非氟聚合物有关的研究在积极开展,在该非氟聚合物中将极性基团引入作为基础骨架的耐热聚合物中以提供聚合物电解质的功能性。其中,具有芳族衍生物和醚键的聚(芳醚)聚合物表现出良好的耐热性和耐化学性、优异的机械强度、优异的耐用性和低的生产成本。

但是,鉴于燃料电池的聚合物电解质膜产生大量的水的事实,尺寸稳定性是待考虑的非常重要的因素。通常,电解质膜应该具有高的离子交换能力(IEC),以具备高的离子传导性。但是,由于电解质膜的离子交换能力(IEC)与吸水性直接相关,随着吸水性提高,离子交换能力提高。结果,尺寸稳定性变差,膜厚度增加,由此不利地导致电池的整体性能变差。

但是,有效解决尺寸稳定性的问题、同时保持优异性能的非氟聚合物膜还是未知的。

发明内容

技术问题

因此,已经完成本发明以解决上述问题和其它仍必须要解决的技术问题。

为了解决上述问题,作为各种广泛而深入的研究和实验结果,如下所述,本发明的发明人开发了一种三嵌段共聚物,该三嵌段共聚物具有含有极性部分的共聚物嵌段与含有非极性部分的共聚物嵌段交替键接的结构,且重均分子量为100,000至1,000,000g/mol,并且发现在使用该三嵌段共聚物的情况下可以保持优异的电池性能且可以提高尺寸稳定性。

基于该发现完成了本发明。

技术方案

根据本发明的一方面,提供三嵌段共聚物作为燃料电池用的聚合物电解质膜,该三嵌段共聚物具有t-P-N-P-t或t-N-P-N-t的分子结构,其中t表示由末端形成单体形成的聚合物末端,P表示含有极性部分的共聚物嵌段,N表示含有非极性部分的共聚物嵌段,以及该三嵌段共聚物的重均分子量为100,000至1,000,000g/mol。

本发明的三嵌段共聚物具有极性-非极性-极性或非极性-极性-非极性的共聚物嵌段排列。

所述三嵌段共聚物由三个嵌段构成,这是因为它由末端形成单体制备。在不使用末端形成单体的情况下,形成其中多个含有极性部分的嵌段与多个含有非极性部分的嵌段交替键接的多嵌段共聚物。发现该多嵌段共聚物不能发挥本发明所需的物理性质。

本发明的三嵌段共聚物取决于所用单体的特定类型和聚合条件可以具有多种分子量。三嵌段共聚物的重均分子量优选为100,000至1,000,000g/mol。当重均分子量小于100,000g/mol时,难以形成膜,或者虽然可能形成膜,但膜的机械性质可能差。当重均分子量超过1,000,000g/mol时,难以将聚合物分散在溶剂中,并且可加工性可能变差。

本发明的三嵌段共聚物具有t-P-N-P-t或t-N-P-N-t的结构。含有极性部分的共聚物嵌段(P)是亲水性的,因此有助于离子传导率,而含有非极性部分的共聚物嵌段(N)是疏水性的,因此增强机械性质。由此本领域技术人员将根据特定应用和运行环境来适当地选择这两种类型的三嵌段共聚物中的一种用于电解质膜。

在优选的实施方案中,P表示由下面式1所表示的共聚物嵌段,N表示由下面式2所表示的共聚物嵌段:

其中A、C和V各自独立地是选自下面式中的至少一种:

R是-NO2或-CF3;

U是选自下面式中的至少一种:

X是-SO3H、-SO3-M+、-COOH、-COO-M+或–PO32-2M+;

M是Na或K;

B是选自下面式中的至少一种:

W与式1中的U和式2中的V定义相同;

x:y是1000:1至5:1,a:b是1000:1至5:1;以及

10≤m≤2000和5≤n≤800。

本发明的三嵌段共聚物具有比多嵌段共聚物低的离子交换能力,因此表现出优异的尺寸稳定性。另一方面,与电池性能将由于低的离子交换能力而变差的假定相反,如可以从下面实施例中所看到的,电池性能可以被保持。该现象的原因虽然不清楚,但可能是:尽管共聚物由相同单体所制备的嵌段构成,但是所制备的聚合物的形态可以根据嵌段的形状而变化,以及本发明的三嵌段共聚物的形态与多嵌段共聚物的形态不同。

B具有侧链和主链。相对于三嵌段共聚物的总量,该侧链的含量可以基于y和b的摩尔比来确定。

本发明的发明人发现共聚物的物理性质取决于侧链的含量而显著变化。因此,本发明的三嵌段共聚物优选具有特定比例的x:y和a:b。具体而言,当y与x的摩尔比小于0.001时,侧链对聚合物整体几乎没有影响;当该摩尔比超过0.2时,聚合物分散在溶剂中的分散性明显变差。

对于本发明的三嵌段共聚物,在聚合物末端(t)上的末端形成单体是指具有一个可以与其它单体(或聚合物链)反应的官能团的单体。因此,在聚合过程中,聚合物链的生长在形成与末端形成单体的键的部位停止。

例如,所述末端形成单体是选自对甲酚、苯氧基、二苯甲酮和甲氧基中的至少一种。

所述三嵌段共聚物的重均分子量可以表示含有非极性部分的嵌段的分子量与含有极性部分的嵌段的分子量的总和,并且可以由m、n、x、y、a和b确定。因此,三嵌段共聚物的重均分子量可以根据聚合物的特定应用来选择。例如,在三嵌段共聚物用作燃料电池用的电解质膜的情况下,取决于该共聚物所需要的离子交换能力,可以改变m、n、x、y、a和b来制备该三嵌段共聚物。

在优选的实施方案中,所述含有极性部分的共聚物嵌段的重均分子量可以为3,500至350,000g/mol,含有非极性部分的共聚物嵌段的重均分子量可以为3,000至400,000g/mol。

当含有极性部分的共聚物嵌段的分子量小于3,500g/mol时,在制膜过程中机械强度可能变差。当含有极性部分的共聚物嵌段的分子量超过350,000g/mol时,共聚物在溶剂中的分散性可能变差,由此可加工性可能下降。当含有非极性部分的共聚物嵌段的分子量小于3,000g/mol时,在制膜过程中机械强度可能变差。当含有非极性部分的共聚物嵌段的分子量超过400,000g/mol时,共聚物在溶剂中的分散性可能变差,由此可加工性可能下降。

本发明的三嵌段共聚物可以这样制备:制备具有末端形成单体的含有极性部分的共聚物嵌段,然后制备含有非极性部分的共聚物嵌段,同时使含有非极性部分的共聚物嵌段与含有极性部分的共聚物嵌段反应,以制备具有t-P-N-P-t结构的三嵌段共聚物。或者,所述三嵌段共聚物可以这样制备:制备具有末端形成单体的含有非极性部分的共聚物嵌段,然后制备含有极性部分的共聚物嵌段,同时使含有极性部分的共聚物嵌段与含有非极性部分的共聚物嵌段反应,以制备具有t-N-P-N-t结构的三嵌段共聚物。

在一个实施方案中,将在下文描述制备本发明的t-P-N-P-t形式的三嵌段共聚物的方法。

首先,将双酚单体或芳族二卤素单体(aromatic dihalogen monomer),具有酸取代基的酚单体或具有酸取代基的双酚单体或具有酸取代基的芳族二卤素单体,末端形成单体和含有侧链的单体溶解在有机溶剂中,在催化剂存在下进行聚合,以制备包含末端形成单体的含有极性部分的共聚物嵌段(S1)。

在该步骤中,当相对于用于形成共聚物嵌段的单体的量加入少量末端形成单体时,可以得到在其一端与末端形成单体键合的聚合物嵌段。由于在步骤(S1)制备含有极性部分的共聚物嵌段的过程中加入末端形成单体(t),可以得到其中末端形成单体键接在其一端的t-P型含有极性部分的共聚物嵌段。

可以加入任意量的末端形成单体,只要不抑制聚合物嵌段的生长。例如,相对于1摩尔的选自在同一步骤中加入的双酚单体或芳族二卤素单体中的一种单体以及具有酸取代基的酚单体、具有酸取代基的双酚单体或具有酸取代基的芳族二卤素单体,末端形成单体的含量可以为0.005至0.1摩尔,但不限于此。

适用的双酚单体的实例包括但不限于4,4-联苯酚(4,4-biphenol)、9,9-双(4-羟基苯基)芴)及其组合。

适用的芳族二卤素单体的实例包括但不限于4,4’-二氟二苯甲酮、双(4-氟苯基)砜、2,2-双(4-羟基苯基)六氟丙烷及其组合。

所述具有酸取代基的酚单体、具有酸取代基的双酚单体和具有酸取代基的芳族二卤素单体分别是其中苯环上存在至少一个酸取代基的酚单体、其中苯环上存在至少一个酸取代基的双酚单体和其中苯环上存在至少一个酸取代基的芳族二卤素单体。这些单体的实例包括但不限于氢醌磺酸钾盐、2,7-二羟基萘-3,6-二磺酸二钠盐、1,7-二羟基萘-3-磺酸单钠盐、2,3-二羟基萘-6-磺酸单钠盐、5,5’-羰基双(2-氟苯磺酸)钾(potassium5,5’-carbonylbis(2-fluorobenzene sulfonate))、2,2’-[9,9-双(4-羟基苯基)芴]磺酸钾及其组合。其中,5,5’-羰基双(2-氟苯磺酸)钾可以通过用发烟硫酸直接磺化4,4’-二氟二苯甲酮和4,4’-二氟二苯砜来制备,2,2’-[9,9-双(4-羟基苯基)芴]磺酸钾可以通过用ClSO3H直接磺化9,9-双(4-羟基苯基)芴来制备。

在本发明中可以使用的含有侧链的单体直接构成三嵌段共聚物的主链,其实例包括但不限于[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮([3,5-bis(4-fluorobenzoyl)phenyl](4-fluorophenyl)methanone)、3,5-二氟-4’-氟二苯甲酮、(3,5-二氟-4’-氟苯基)砜及其组合。其中,[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮可以通过1,3,5-苯三甲酰氯、氯化铝和氟苯的Friedel-Crafts反应来制备。含有其它链的单体也可以通过类似的Friedel-Crafts反应来制备。

可以用于含有极性部分的共聚物嵌段和/或含有非极性部分的共聚物嵌段的聚合反应的有机溶剂不受特别限制,只要它能够容易地溶解反应物和产物。特别是,所述有机溶剂的实例包括N,N-二甲基乙酰胺(DMAc)、N-甲基吡咯烷酮(NMP)、二甲基亚砜(DMSO)、N,N-二甲基甲酰胺(DMF)及其组合。

在本领域中通常使用的任何催化剂可以用于单体聚合中以得到含有极性部分的共聚物嵌段和/或含有非极性部分的共聚物嵌段。通常使用碳酸盐催化剂,但本发明不限于此。碳酸盐催化剂的实例包括但不限于碳酸钠、碳酸钾、碳酸铷、碳酸镁、碳酸钙、碳酸钡及其组合。

如上所述,在准备用于制备含有极性部分的共聚物嵌段的各个组分时,将单体和催化剂溶解在有机溶剂中,在140至150°C下搅拌3至5小时,并从混合物中除去水。水可以以共沸物的形式除去。在这种情况下,水可以与苯或甲苯形成共沸物。常用的Dean-Stark分水器可以用于除去该共沸物。如上所述,在除去共沸物之后,升高反应温度,在170至190°C下进行6至24小时的搅拌,以进行聚合,由此获得具有末端形成单体的含有极性部分的共聚物嵌段。

接着,将步骤(S1)中所制备的具有末端形成单体的含有极性部分的共聚物嵌段、双酚单体、芳族二卤素单体和含有侧链的单体溶解在有机溶剂中,在催化剂存在下进行聚合,以制备含有非极性部分的共聚物嵌段并同时制备三嵌段共聚物(S2)。

非极性共聚物嵌段的两端可以与具有末端形成单体的含有极性部分的共聚物嵌段其中没有键接末端形成单体的一端经历偶联反应。该偶联反应使得能够制备最终的三嵌段共聚物(t-P-N-P-t),其中极性部分的共聚物嵌段(P)化学键接到非极性部分的共聚物嵌段(N)的两端。如上所述,含有极性部分的共聚物嵌段与含有非极性部分的共聚物嵌段为获得本发明三嵌段共聚物的偶联反应可以与制备含有非极性部分的共聚物嵌段同时进行。

在准备用于形成含有非极性部分的共聚物嵌段的单体时,可以根据与含有极性部分的共聚物嵌段的制备方法相同的反应条件和工艺,来制备含有非极性部分的共聚物嵌段和本发明的三嵌段共聚物。例如,在含有极性部分的共聚物嵌段聚合之后,将所得产物稀释、过滤并洗涤以分离含有极性部分的共聚物嵌段,将装有含有极性部分的共聚物嵌段的烧瓶冷却到50至70°C,并进一步向其中加入用于含有非极性部分的共聚物嵌段的单体,以进行聚合。

具体而言,将用于形成含有非极性和极性部分的共聚物嵌段的单体和催化剂溶解/分散在有机溶剂中,在140至150°C下搅拌3至5小时,并从混合物中除去水。水可以以共沸物的形式除去。在这种情况下,水可以与苯或甲苯形成共沸物。常用的Dean-Stark分水器可以用于除去该共沸物。如上所述,在除去共沸物之后,升高反应温度,并在170至190°C下进行6至24小时的搅拌,以进行聚合。

在聚合完成之后,将所得产物直接加入蒸馏水、甲醇或丙酮中,或用蒸馏水、甲醇或丙酮稀释,并过滤以除去产物中所存在的盐,以获得聚合物浆料。接着,过滤浆料,用热蒸馏水(~80°C)和/或甲醇反复洗涤以达到中性pH,并过滤以获得三嵌段共聚物。

此外,如上所述,关于制备三嵌段共聚物的方法,含有极性部分的共聚物嵌段和含有非极性部分的共聚物嵌段的制备顺序可以任意选择。因此,在制备键接了末端形成单体的含有非极性部分的共聚物嵌段之后,可以制备含有极性部分的共聚物嵌段。在这种情况下,可以获得t-N-P-N-t形式的三嵌段共聚物。

本发明还提供包含其中M(M为Na或K)被H取代的三嵌段共聚物的电解质膜。

在式1和2,X表示酸取代基。取决于在制备过程中所用化合物的类型,酸取代基可以是酸或其盐的形式。为了本发明的共聚物可以用于电解质膜,其优选为酸。因此,在以酸的盐的形式制备三嵌段共聚物的酸取代基的情况下,可以通过加入酸性溶液将盐转化为酸。

也就是说,在X是-SO3-M+、-COO-M+、-PO3H-M+或-PO32-2M+的情况下,可以通过向共聚物中加入盐酸或硫酸并利用该酸来转化酸的盐(质子化作用),来制备电解质膜形式的三嵌段共聚物。此时,优选酸性溶液以0.5至10M的浓度加入三嵌段共聚物中,并处理1至24小时。在本发明的三嵌段共聚物用于燃料电池用的电解质膜的情况下,磺酸盐一般被磺酸替代。

此外,本发明还提供燃料电池,其包括:包括多个膜电极组件的堆栈,其中电极粘附到所述电解质膜的两侧,该多个膜电极组件层叠使得隔板插入在两个相邻的膜电极组件之间;燃料供应部,用于向所述堆栈供应燃料;以及氧化剂供应部,用于向所述堆栈供应氧化剂。

燃料电池的一般结构和制备方法在本领域中是已知的,因此对其更详细的描述在此省去。

附图说明

从下文结合附图的详细描述中将更清楚地理解本发明的上述和其它目的、特征和其它优点,其中:

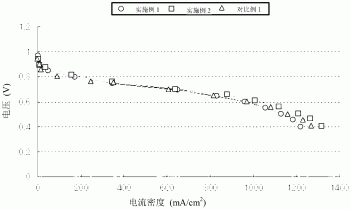

图1是显示在实验实施例中对于实施例1-2和对比例1的电解质膜单元电池性能以离子交换能力的功能的测量结果的曲线图。

具体实施方式

现在,将参考下面的实施例更详细地描述本发明。这些实施例仅提供用于举例说明本发明,不应视为限制本发明的范围和精神。

[实施例1]

制备键接了末端形成单体的含有极性部分的共聚物嵌段

将1eq.(当量)的氢醌磺酸钾盐、0.97eq.的4,4’-二氟二苯甲酮、0.025eq.的对甲酚和0.02eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮加入装配有Dean-Stark分水器和冷凝器的1L反应器中,加入作为溶剂的二甲基亚砜(DMSO)和苯,并使用碳酸钾作为催化剂在氮气气氛下开始反应。在140°C温度的油浴中该反应混合物被搅拌4小时。苯被蒸馏,通过Dean-Stark分水器的分子筛水以与苯的共沸物形式除去,将反应温度升高至180°C,缩聚反应进行20小时。

所制备的含有极性部分的共聚物嵌段的重均分子量为约150,000g/mol。

制备含有非极性部分的共聚物嵌段和三嵌段共聚物

在反应之后,将反应产物冷却到60°C,向该反应器中加入0.34eq.的4,4’-二氟二苯甲酮、0.335eq.的9,9-双(4-羟基苯基)芴和0.005eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮,并且使用二甲基亚砜(DMSO)和苯作为溶剂和碳酸钾作为催化剂在氮气气氛下再开始反应。在140°C温度的油浴中该反应混合物被搅拌4小时。苯被蒸馏,在Dean-Stark分水器的分子筛中水以共沸混合物的形式除去,将反应温度升高至180°C,缩聚反应进行20小时。

接下来,将反应混合物冷却到环境温度,进一步向其中加入DMSO以稀释反应混合物,并将经稀释的产物倒入过量的甲醇中以从溶剂中分离共聚物。接着,用水除去过量的碳酸钾,过滤余下物,并在真空烘箱中80°C下将所得共聚物干燥12小时或更长时间,以制备其中含有极性部分的共聚物嵌段化学键合到含有非极性部分的共聚物嵌段两端的三嵌段共聚物。

所制备的三嵌段共聚物的重均分子量为约450,000g/mol。

所制备的三嵌段共聚物具有t-P-N-P-t结构,并且在该实施例中,b/a的摩尔比为0.015,y/x的摩尔比为0.02。

[实施例2]

以与实施例1相同的方式制备三嵌段共聚物,不同之处在于在制备含有极性部分的共聚物嵌段的过程中使用1eq.的氢醌磺酸钾盐、0.97eq.的4,4’-二氟二苯甲酮和0.02eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮,在制备含有非极性部分的共聚物嵌段的过程中使用0.3eq.的4,4’-二氟二苯甲酮、0.295的9,9-双(4-羟基苯基)芴和0.005eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮。

含有极性部分的共聚物嵌段的重均分子量为约150,000g/mol,所制备的三嵌段共聚物的重均分子量为约450,000g/mol。

由此制备的三嵌段共聚物具有t-P-N-P-t结构,并且在该实施例中,b/a的摩尔比为0.017,y/x的摩尔比为0.02。

[实施例3]

制备键接了末端形成单体的含有非极性部分的共聚物嵌段

将0.97eq.的4,4’-二氟二苯甲酮、1eq.的9,9-双(4-羟基苯基)芴、0.02eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮和0.025eq.的对甲酚加入装配有Dean-Stark分水器和冷凝器的1L反应器中,加入作为溶剂的二甲基亚砜(DMSO)和苯,并使用碳酸钾作为催化剂在氮气气氛下开始反应。在140°C温度的油浴中该反应混合物被搅拌4小时。苯被蒸馏,通过Dean-Stark分水器的分子筛水以与苯的共沸物形式除去,将反应温度升高至180°C,缩聚反应进行20小时。

含有非极性部分的共聚物嵌段的重均分子量为约160,000g/mol。

制备含有极性部分的共聚物嵌段和三嵌段共聚物

在反应之后,将反应产物冷却到60°C,向反应器中加入1.6eq.的4,4’-二氟二苯甲酮、1.605eq.的9,9-双(4-羟基苯基)芴和0.005eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮,并且使用二甲基亚砜(DMSO)和苯作为溶剂和使用碳酸钾作为催化剂在氮气气氛下再开始反应。在140°C温度的油浴中该反应混合物被搅拌4小时。将苯蒸馏掉,通过Dean-Stark分水器的分子筛水以与苯的共沸物形式除去,将反应温度升高至180°C,缩聚反应进行20小时。

接下来,将反应混合物冷却到环境温度,进一步向其中加入DMSO以稀释反应混合物,并将经稀释的产物倒入过量的甲醇中以从溶剂中分离共聚物。接着,用水除去过量的碳酸钾,过滤余下物,并在真空烘箱中80°C下将所得共聚物干燥12小时或更长时间,以制备其中含有非极性部分的共聚物嵌段化学键合到含有极性部分的共聚物嵌段两端的三嵌段共聚物。

所制备的三嵌段共聚物的重均分子量为约480,000g/mol。

所制备的三嵌段共聚物具有t-N-P-N-t结构,并且在该实施例中,b/a的摩尔比为0.02,y/x的摩尔比为0.0031。

[对比例1]

以与实施例1相同的方式制备多嵌段共聚物,不同之处在于在制备含有极性部分的共聚物嵌段的过程中使用0.95eq.的氢醌磺酸钾盐、0.97eq.的4,4’-二氟二苯甲酮和0.02eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮,在制备含有非极性部分的共聚物嵌段的过程中使用0.23eq.的4,4’-二氟二苯甲酮、0.2876的9,9-双(4-羟基苯基)芴和0.005eq.的[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮。

[对比例2]

以与实施例1相同的方式制备三嵌段共聚物,不同之处在于在制备含有极性部分的共聚物嵌段和含有非极性部分的共聚物嵌段的过程中没有使用[3,5-双(4-氟苯甲酰基)苯基](4-氟苯基)甲酮作为含有侧链的单体;在制备含有极性部分的共聚物嵌段的过程中使用1eq.的氢醌磺酸钾盐、1eq.的4,4’-二氟二苯甲酮和0.025eq.的对甲酚,在制备含有非极性部分的共聚物嵌段的过程中使用0.31eq.的4,4’-二氟二苯甲酮和0.2975eq.的9,9-双(4-羟基苯基)芴。

[实验实施例]

制备燃料电池用的电解质膜

将实施例和对比例中合成的嵌段共聚物完全溶解在作为溶剂的N,N-二甲基乙酰胺(DMAc)中至重量比为3至15wt%,并过滤以准备用于膜流延的溶液。40°C下在干净的试验台上使用在涂敷器面板上的刮刀使聚合物膜在玻璃基板上流延,将其静置24小时,置于200°C的烘箱中,并静置24小时。

接着,将从烘箱中取出的玻璃基板浸在水中片刻,经流延的聚合物膜与玻璃基板分离。将由此制备的聚合物电解质膜浸在80°C的80%硫酸水溶液中2小时或更长时间以使聚合物的磺酸钾转化为磺酸,并用蒸馏水洗涤以除去聚合物膜表面上存在的残余酸,由此制备燃料电池用的聚合物电解质膜。

<吸水性评价>

测量根据实施例1至3和对比例1和2制备的电解质膜的离子交换能力的吸水性,所得结果示于下面表1中:

<表1>

从表1可以看到,与多嵌段共聚物相比,本发明的三嵌段共聚物表现出低吸水性和由此优异的尺寸稳定性。

单元电池性能的评价

测量实施例1至3和对比例1和2中所制备的电解质膜的离子交换能力功能的单元电池性能,由此得到的结果示于图1中。

如从图1中可以看到,根据本发明实施例的电解质膜表现出与对比例1的电解质膜相当的单元电池性能。

也就是说,由本发明的三嵌段共聚物制备的电解质膜相比多嵌段共聚物表现出低吸水性和由此优异的尺寸稳定性,但作为电解质膜表现出与由多嵌段共聚物制备的电解质膜相当的优异电池性能。

工业实用性

如由上述内容显然,本发明的三嵌段共聚物具有t-P-N-P-t或t-N-P-N-t的结构,具有低的离子交换能力和由此低的吸水性,表现出优异的尺寸稳定性并在三嵌段共聚物用于燃料电池的电解质膜的情况下保持优异的燃料电池性能。

尽管已经出于举例说明的目的公开了本发明的优选实施方案,但本领域技术人员将认识到在不脱离如所附权利要求所公开的本发明的范围和精神下各种修改、添加和替代都是可以的。

三嵌段共聚物和由其制备的电解质膜专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0