专利摘要

本发明属于纺织领域,它公开了一种凸轮式高频振动摩擦纺制平行股线的新型装置,该装置它包括喂入罗拉、引纱罗拉、第一喷嘴、第二喷嘴、微型导纱钩、并合摩擦部件和凸轮式振动器。本发明是采用凸轮式高频振动的原理来取代现有发明中扩散喷孔的作用,并且通过高频振动摩擦使单纱间毛羽均匀纠缠,致使本发明所纺制的平行股线棉结显著减少,条干得以改善,提高了织物的质量和外观。

权利要求

1、一种凸轮式高频振动摩擦纺制平行股线的新型装置,它包括喂入罗拉(11)、引纱罗拉(11′)、第一喷嘴(15)、第二喷嘴(15′),其特征在于它还包括与十字形从动杆(145)顶端相连的微型导纱钩(12)、固定在机架上的并合摩擦部件(13)和由既与传动轴(142)相连并固定在机架上的电机(141),既与电机(141)轴端相连又与凸轮(143)相连的传动轴(142),既与传动轴(142)相连又与滚子(144)相连的凸轮(143),既与凸轮(143)相连又与十字形从动杆(145)下弯端活套在一起的滚子(144),上顶端与微型导纱钩(12)相连水平杆与弹簧(146)相连下弯端与滚子(144)活套在一起的十字形从动杆(145)以及上端固定在机架上下端与十字形从动杆(145)的水平杆相连的左右弹簧(146)共同组成凸轮式振动器(14)。

2、根据权利要求1所述的一种凸轮式高频振动摩擦纺制平行股线的新型装置,其特征在于所述的微型导纱钩(12)其内圈孔径(D)为0.1~1mm,直径(d)为0.3~1mm,自由端伸出长度(l1)为0.1~1mm,固定端伸出长度(l2)为2~10mm、所述的并合摩擦部件(13)其内槽前端宽度(W1)为0.5~2mm,内槽后端宽度(W2)为0.1~1.5mm,内槽前端底部半径(R1)为0.25~1mm,内槽后端底部半径(R2)为0.05~0.75mm,内部高度(h)为0.1~70mm,外部高度(H)为5~100mm,长度(L1)为5~200mm,宽度(L2)为5~100mm,内槽上端弧形半径(r)为1~50mm、所述的凸轮式振动器(14)其电机(141)的旋转频率为10~300hz、其传动轴(142)的外径(d5)为2~4cm,内径(d6)为1~2.5cm,长度(L7)为4~10cm、其凸轮(143)的轮廓线为花瓣形,花瓣数量为2~20个,呈均匀分布,花瓣内弧度(f1)为7π/10~9π/10,花瓣外弧度(f2)为1π/10~3π/20,升程s为3~40mm,孔径(d4)为2~4cm,基圆半径(r1)为2~5cm,厚度(L6)为1~3cm,振动频率为20~6000hz,振幅为3~40mm、其滚子(144)的内孔径(d2)为4~16mm,滚子外径(d3)为4~50mm,滚子长度(L4)为1~3cm、其十字形从动杆(145)的直径(d1)为4~16mm,水平杆的长度(L3)为5~15cm,水平杆以下的竖直杆长度(h1)为5~20cm,总的竖直杆长度(h2)为7~30cm,下弯端长度(L5)为1~3cm、其弹簧146的中径(L8)为1~5cm,钢丝半径(r2)为1.5~5mm,节距(h3)为5~20mm,弹簧圈数为5~15圈。

3、根据权利要求1或2所述的凸轮式高频振动摩擦纺制平行股线的新型装置,其特征在于所述的凸轮(143)采用彼此间具有位置差角为30~45°的2~3只,它与传动轴(142)相连或采用1~3套凸轮式振动器(14)。

4、根据权利要求1所述的凸轮式高频振动摩擦纺制平行股线的新型装置,其特征在于所述的微型导纱钩(12)、并合摩擦部件(13)以及凸轮式振动器(14)各部件均采用不锈钢材料。

说明书

技术领域技术领域

本发明涉及纺织领域,具体地说是涉及一种利用凸轮式高频振动摩擦纺制平行股线的新型装置。

技术背景背景技术

传统的纺纱过程是经过开清棉、梳棉、(预并条、精梳、)头道并条、二道并条、粗纱以及细纱工序,之后又经过络筒,再是捻线等工序。其中捻线工序是将前面所纺的两根或多根单纱,经过并合,加捻制成强力高、结构良好的股线。但是股线存在一些不可避免的缺点:(1)这种传统股线由于捻度的存在,使得针织产品手感柔软性、悬垂性等受到一定限制;(2)对于单面纬平针织物,由于传统股线捻度的原因,使得织物表面产生纵行歪斜现象,严重影响到了织物布面外观,并且给后道剪裁等工序带来了不便。而且由单纱到股线还要经过络筒、捻线、再络筒等一系列工序,不符合国家节能降耗的要求。目前有采用各根单纱平行喂入进行织造,但由于各根单纱并合后在织物中的位置不固定,使得所得织物外观受到影响。

现有的中国发明是申请号为200610029506.0、发明名称为“一种平行股线制作装置”。该装置包括壳体1、吸口2、气室3、第一喷射孔4、进气管5、纱道6、毛羽扩散喷射孔7、第二喷射孔8和扩散口9。该装置是利用压缩空气从进气管5进入三个气室3,通过三个气室3分配到第一喷射孔4、毛羽扩散喷射孔7、第二喷射孔8,它们的高压气流在喷嘴内腔形成转速高达每分钟几十万转以上的高速流场。第一喷射孔4射入与单纱捻向相反的气流,在第一喷射孔4的作用下各根纱线体外的毛羽在涡旋气流的带动下发生一定程度的反向退捻,并在整个多股纱线表面形成一定的缠绕、包覆纤维,然后通过毛羽扩散喷射孔7中对射气流的作用使多股纱线相互发生碰撞,让毛羽有机会更多的突出纱体表面,最后在第二喷射孔8处形成与单纱捻向相同的气流,在第二喷射孔8的作用下纱线又获得与第一喷射孔4处相反的捻度,从而形成中间是平行纱体、表面是毛羽包缠的独特股线结构,实现了从管纱到股线一次成形的工艺,复合国家节能降耗的要求,同时也改善了单纱平行喂入时织物的外观。但是现有发明的毛羽扩散喷射孔7设计原理是类似纺网络丝时用的网络喷嘴,采用对冲气流的作用虽然可以使单纱毛羽发散,但是也正如纺网络丝时产生的网络结,使得平行股线沿长度方向每隔一段距离就会产生一些严重的棉结,因此这种高速气流的对冲力使得纱线条干严重变差,产生严重的棉结现象,不利于后道生产以及织物外观。

发明内容发明内容

本发明的目的在于提供一种利用凸轮式高频振动摩擦纺制平行股线的新型装置,它克服了上述现有技术采用对冲气流使纱线条干严重变差和产生严重棉结的缺陷。

本发明解决技术问题的技术方案如下:

一种凸轮式高频振动摩擦纺制平行股线的新型装置,它包括喂入罗拉11、引纱罗拉11′、第一喷嘴15、第二喷嘴15′,其特征在于它还包括与十字形从动杆145顶端相连的微型导纱钩12、固定在机架上的并合摩擦部件13和由既与传动轴142相连并固定在机架上的电机141,既与电机141轴端相连又与凸轮143相连的传动轴142,既与传动轴142相连又与滚子144相连的凸轮143,既与凸轮143相连又与十字形从动杆145下弯端活套在一起的滚子144,上顶端与微型导纱钩12相连水平杆与弹簧146相连下弯端与滚子144活套在一起的十字形从动杆145以及上端固定在机架上下端与十字形从动杆145的水平杆相连的左右弹簧146共同组成凸轮式振动器14;

所述的微型导纱钩12其内圈孔径D为0.1~1mm,直径d为0.3~1mm,自由端伸出长度l1为0.1~1mm,固定端伸出长度l2为2~10mm、所述的并合摩擦部件13其内槽前端宽度W1为0.5~2mm,内槽后端宽度W2为0.1~1.5mm,内槽前端底部半径R1为0.25~1mm,内槽后端底部半径R2为0.05~0.75mm,内部高度h为0.1~70mm,外部高度H为5~100mm,长度L1为5~200mm,宽度L2为5~100mm,内槽上端弧形半径r为1~50mm、所述的凸轮式振动器14其电机141的旋转频率为10~300hz、其传动轴142的外径d5为2~4cm,内径d6为1~2.5cm,长度L7为4~10cm、其凸轮143的轮廓线为花瓣形,花瓣数量为2~20个,呈均匀分布,花瓣内弧度f1为7π/10~9π/10,花瓣外弧度f2为1π/10~3π/20,升程s为3~40mm,孔径d4为2~4cm,基圆半径r1为2~5cm,厚度L6为1~3cm,振动频率为20~6000hz,振幅为3~40mm、其滚子144的内孔径d2为4~16mm,滚子外径d3为4~50mm,滚子长度L4为1~3cm、其十字形从动杆145的直径d1为4~16mm,水平杆的长度L3为5~15cm,水平杆以下的竖直杆长度h1为5~20cm,总的竖直杆长度h2为7~30cm,下弯端长度L5为1~3cm、其弹簧146的中径L8为1~5cm,钢丝半径r2为1.5~5mm,节距h3为5~20mm,弹簧圈数为5~15圈;所述的凸轮143采用彼此间具有位置差角为0~45°的2~3只,它与传动轴142相连或采用1~3套凸轮式振动器14;所述的微型导纱钩12、并合摩擦部件13以及凸轮式振动器14各部件均采用不锈钢材料。

与现有技术相比本发明的优点是:

本发明是采用凸轮式高频振动的原理来取代现有发明中扩散喷孔的作用,并且通过高频振动摩擦使单纱间毛羽均匀纠缠,致使本发明所纺制的平行股线棉结显著减少,条干得以改善,提高了织物的质量和外观。

附图说明附图说明

图1现有发明喷嘴剖面示意图

图1中,1-壳体、2-吸口、3-气室、4-第一喷射孔、5-进气管、6-纱道、7-毛羽扩散喷射孔、8-第二喷射孔、9-扩散口;

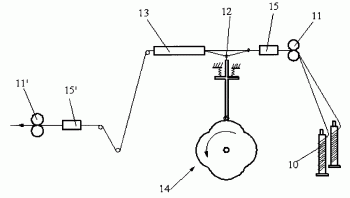

图2本发明平行股线纺制流程图

图2中,10-管纱或筒纱、11-喂入罗拉、11′-引纱罗拉、12-微型导纱钩、13-并合摩擦部件、14-凸轮式振动器、15-第一喷嘴、15′-第二喷嘴;

图3本发明微型导纱钩示意图

图3中,12-微型导纱钩、D-内圈孔径、d-直径、l1-自由端伸出长度、l2-固定端伸出长度;

图4本发明并合摩擦部件示意图

图4中,13-并合摩擦部件、W1-内槽前端宽度、W2-内槽后端宽度、R1-内槽前端底部半径、R2-内槽后端底部半径、h-内部高度、H-外部高度、L1-长度、L2-宽度、r-内槽上端弧形半径;

图5本发明凸轮式振动器结构示意图

图5中,14-凸轮式振动器、141-电机、142-传动轴,d5-外径,d6-内径,L7-长度、143-凸轮,f1-花瓣内弧度,f2-花瓣外弧度,s-升程,d4-孔径,r1-基圆半径,L6-厚度、144-滚子,d2-内孔径,d3-滚子外径,L4-滚子长度、145-十字形从动杆,d1-十字形从动杆的直径,L3-水平杆的长度,h1-水平杆以下的竖直杆长度,h2-总的竖直杆长度,L5-下弯端长度、146-弹簧,L8-中径,r2-钢丝半径,h3-节距。

具体实施方式具体实施方式

如图2、图3、图4、图5所示,本发明是一种安装在络筒机上利用凸轮式高频振动摩擦纺制平行股线的新型装置,它包括喂入罗拉11、引纱罗拉11′、第一喷嘴15、第二喷嘴15′,其特征在于它还包括与十字形从动杆145顶端相连的微型导纱钩12、固定在机架上的并合摩擦部件13和由既与传动轴142相连并固定在机架上的电机141,既与电机141轴端相连又与凸轮143相连的传动轴142,既与传动轴142相连又与滚子144相连的凸轮143,既与凸轮143相连又与十字形从动杆145下弯端活套在一起的滚子144,上顶端与微型导纱钩12相连水平杆与弹簧146相连下弯端与滚子144活套在一起的十字形从动杆145以及上端固定在机架上下端与十字形从动杆145的水平杆相连的左右弹簧146共同组成凸轮式振动器14。

结合附图对本发明再作进一步描述如下:

利用凸轮式振动器产生高频振动摩擦纺制平行股线的新型装置,它是由两个或三个管纱或筒纱10退绕出来的各单纱共同进入喂入罗拉11,然后这2~3根单纱各自经过一个第一喷嘴15,由于单纱表面的毛羽在成纱过程中多数是顺着捻度方向的,因此第一喷嘴15喷孔射出的射流方向与单纱捻向相反,射流将各根单纱体外的毛羽在涡旋气流的带动下产生一定程度的反向退捻,由于纤维有一定的刚度,所以单纱毛羽并不能完全紧密反向缠绕在纱体上,而更多的是在各单纱表面形成一定的缠绕、包覆纤维,之后各单纱再分别经过一个微型导纱钩12,用于实现对单纱的分别控制,该微型导纱钩12的内圈孔径D为0.1~1mm,直径d为0.3~3mm,自由端伸出长度l1为0.1~1mm,固定端伸出长度l2为2~10mm,各微型导纱钩12固定端的尾部分别与一个产生振动的凸轮式振动器14的十字形从动杆145的顶端相连,十字形从动杆145的直径d1为4~16mm,水平杆的长度L3为5~15cm,水平杆以下的竖直杆长度h1为5~20cm,总的竖直杆长度h2为7~30cm,下弯端长度L5为1~3cm,由于上部固定在机架上且下端固定在十字形从动杆145水平杆上的左右弹簧146的压力使得与十字形从动杆145下弯端活套在一起的滚子144始终与凸轮143保持紧密相连,弹簧146的中径L8为1~5cm,钢丝半径r2为1.5~5mm,节距h3为5~20mm,弹簧圈数为5~15圈,凸轮143上滚子的内孔径d2为4~16mm与十字形从动杆145下弯端处的直径d1相等,滚子外径d3为4~50mm,滚子长度L4为1~3cm,支撑滚子145的凸轮143的轮廓线为花瓣形,花瓣数量为2~20个,呈均匀分布,花瓣内弧度f1为7π/10~9π/10,花瓣外弧度f2为1π/10~3π/20,升程s为3~40mm,孔径d4为2~4cm,基圆半径r1为2~5cm,厚度L6为1~3cm,凸轮143与传动轴142紧密相连,传动轴142的外径d5=d4,为2~4cm,长度L7为4~10cm,传动轴142的内径d6为1~2.5cm,它与变频电机141的端轴外径相配且彼此固连,传动轴142由变频电机141的端轴带动而旋转,从而带动与传动轴142紧密连接的凸轮143匀速旋转,变频电机141旋转频率为10~300hz,相同形状的2~3个凸轮143安装在同一个传动轴142上,各凸轮143间存在一定的位置差角,位置差角为0~45°,2~3个凸轮143的旋转分别带动与之紧密接触的2~3个滚子144和与滚子144相连的2~3个十字形从动杆145上下振动,十字形从动杆145顶端与微型导纱钩12相连,从而带动穿入各微型导纱钩12中的各单纱上下振动摩擦,十字形从动杆145上下振动的频率等于电机141的旋转频率乘以凸轮花瓣个数,振动频率范围为20~6000hz,振幅也就是升程s由凸轮143的花瓣高度来决定,振幅范围为3~40mm,一般采用此方式。也可以采用2~3套凸轮式振动器14(每套装有1个凸轮143)用2~3个变频电机141分别控制,2~3个变频电机141的旋转频率各不相同,从而实现2~3根单纱相互振动摩擦,另外还可以只采用一套凸轮式振动器14,实现对其中一根单纱的控制,让这一根单纱上下振动,其它单纱不振动,从而也能实现各单纱相互振动摩擦,之后各单纱一同进入固定在机架上的并合摩擦部件13,在该部件内部实现各单纱间的摩擦纠缠,该并合摩擦部件13的内槽前端宽度W1为0.5~2mm,内槽后端宽度W2为0.1~1.5mm,内槽前端底部半径R1为0.25~1mm,内槽后端底部半径R2为0.05~0.75mm,内部高度h为0.1~70mm,外部高度H为5~100mm,长度L1为5~200mm,宽度L2为5~100mm,内槽上端弧形半径r为1~50mm,采用圆弧形状以便于纱线的导入,在并合摩擦部件13内纠缠在一起的单纱再一同经过一个第二喷嘴15′,第二喷嘴15′喷孔喷射与单纱捻向相同的气流,在第二喷嘴15′的作用下纱线又获得与第一喷嘴15处相反的捻度,使在第一喷嘴15处形成的逆向包缠毛羽沿Z向单纱表面纤维排列方向包缠在股线表面,从而形成中间是平行纱体、表面是毛羽包缠的独特的平行股线结构,最后形成的平行股线由引纱罗拉11′一同引出,实现了从管纱或筒纱纺制股线的一次成形工艺。

其中管纱或筒纱10、喂入罗拉11、引纱罗拉11′、第一喷嘴15和第二喷嘴15′都是现有的。

凸轮式振动摩擦纺制平行股线的装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0