IPC分类号 : C04B35/80,C04B35/565,C04B35/64,C04B41/87,G21C3/07,G21C21/00

专利摘要

本发明公开了一种核燃料包壳管及其制备方法,其管壁由内到外依次为第一纤维增强陶瓷基复合材料层、第二纤维增强陶瓷基复合材料层和陶瓷层,第一纤维增强陶瓷基复合材料层由第一纤维预制体和填充于第一纤维预制体孔隙内的第一陶瓷基体组成;第二纤维增强陶瓷基复合材料层由第二纤维预制体和填充于第二纤维预制体孔隙内的第二陶瓷基体组成;第一纤维预制体由浸有树脂胶的纤维布卷绕成管后经固化‑碳化而成,第二纤维预制体由浸有树脂胶的多束纤维束编织且缠绕于纤维布卷绕管的圆周上后经固化‑碳化而成。陶瓷层由化学气相沉积工艺制备。该成型方法可批量成型细长纤维增强陶瓷基复合材料管状构件、且长度不受限制、工艺可行性强、设备要求低。

权利要求

1.一种核燃料包壳管,其特征在于,所述核燃料包壳管的管壁由内到外依次为第一纤维增强陶瓷基复合材料层、第二纤维增强陶瓷基复合材料层和陶瓷层,所述第一纤维增强陶瓷基复合材料层由第一纤维预制体和填充于第一纤维预制体孔隙内的第一陶瓷基体组成;所述第二纤维增强陶瓷基复合材料层由第二纤维预制体和填充于第二纤维预制体孔隙内的第二陶瓷基体组成;所述第一纤维预制体由浸有树脂胶的纤维布卷绕成管后经固化-碳化而成,所述第二纤维预制体由浸有树脂胶的多束纤维束编织且缠绕于纤维布卷绕管的圆周上后经固化-碳化而成。

2.根据权利要求1所述的核燃料包壳管,其特征在于,所述纤维束的编织角为30°~60°。

3.根据权利要求1所述的核燃料包壳管,其特征在于,所述树脂胶包括环氧树脂胶或酚醛树脂胶。

4.根据权利要求1~3任一项所述的核燃料包壳管,其特征在于,所述第一纤维增强陶瓷基复合材料层的厚度为300μm~800μm;所述第二纤维增强陶瓷基复合材料层的厚度为300μm~500μm,所述陶瓷层的厚度为100μm~300μm。

5.根据权利要求1~3任一项所述的核燃料包壳管,其特征在于,所述纤维布的纤维为碳纤维或碳化硅纤维;所述纤维束的纤维为碳纤维或碳化硅纤维;所述第一陶瓷基体为碳化硅陶瓷;所述第二陶瓷基体为碳化硅陶瓷。

6.根据权利要求1~3任一项所述的核燃料包壳管,其特征在于,所述陶瓷层为碳化硅层。

7.一种如权利要求1~6任一项所述的核燃料包壳管的制备方法,包括以下步骤:

(1)将浸有树脂胶的纤维布卷绕在圆柱芯模的外圆周上,形成第一纤维预制件中间体;将浸有树脂胶的纤维束编织且缠绕于第一纤维预制件中间体的外圆周上,形成第二纤维预制件中间体;固化后脱模,碳化,以形成第一纤维预制体和第二纤维预制体,得到核燃料包壳管坯;

(2)采用陶瓷先驱体浸渍裂解工艺,使步骤(1)所得的核燃料包壳管坯致密化,形成第一纤维增强陶瓷基复合材料层和第二纤维增强陶瓷基复合材料层,得到核燃料包壳中间管体;

(3)采用化学气相沉积工艺,在步骤(2)所得的核燃料包壳中间管体的外表面沉积陶瓷层,得到核燃料包壳管。

8.根据权利要求7所述的核燃料包壳管的制备方法,其特征在于,所述步骤(1)中,所述碳化的温度为500℃~800℃,时间为0.5h~2h。

9.根据权利要求7所述的核燃料包壳管的制备方法,其特征在于,所述步骤(2)中,所述陶瓷先驱体浸渍裂解重复次数为3~10次,陶瓷先驱体为低分子液态聚碳硅烷,裂解温度900℃~1200℃,保温时间为1h~3h。

10.根据权利要求7所述的核燃料包壳管的制备方法,其特征在于,所述化学气相沉积的气源为三氯甲基硅烷气,载气为氢气,稀释气体为氩气,温度为800℃~1200℃;时间为10h~40h,氢气体流量为100mL/min~250mL/min,氩气流量为100mL/min~300mL/min。

说明书

技术领域

本发明属于核燃料保护材料领域,尤其涉及一种核燃料包壳管及其制备方法。

背景技术

人类的生存和发展离不开能源,随着社会生产力的发展,人类对能源的需求迅速增长。核能作为一种清洁、高效的能源,被认为是最终解决人类能源问题的主要途径。根据核反应堆的运行方式,可以将核能分为聚变反应堆和裂变反应堆。就目前而言,聚变反应堆的仍处于概念设计与实验验证阶段,而裂变堆已经成功取得了广泛应用。裂变堆中,核燃料氧化铀是盛装在包壳管中,核燃料在包壳管中发生核反应从而释放出热量。包壳管外侧为轻水冷却介质,轻水冷却介质通过循环带走包壳管中的核反应释放出的热量,并最终转化成电能。

包壳材料工作在高温、高压和辐照条件下,运行工况非常苛刻,要求材料具有小的中子吸收截面、高的导热系数、强度高、韧性好、耐腐蚀、抗辐照、热稳定性好等。核能的先进性、安全可靠性和经济性与所用包壳材料的性能密切相关。锆合金是目前第二代和三代核反应堆广泛应用的包壳材料,但由于锆合金硬度相对较低,易磨损,长期使用还会因吸氢反应而脆化,在450℃以上会发生相变,1093℃以上会与水发生锆水反应。特别是严重事故工况下发生的锆水反应会产生大量的氢气,并在特定条件下发生爆燃或爆炸,2011 年3 月12 日日本福岛第一核电站发生的事故主要由于海啸导致起冷却作用的海水未进入堆芯,锆合金燃料包壳管在高温下与水发生锆水反应,产生大量的氢气,并引发氢爆。核电安全是核能发展的第一要素,人们一直希望找到一种能比锆合金更为安全的核燃料包壳管,而SiC/SiC 复合材料包壳管是可能的选择之一,相关的研究成为近几年材料研究的热点。

相对于锆合金材料,SiC/SiC复合材料应用于包壳材料具有以下方面的优势:(1)耐温性好,作为包壳材料在核反应堆环境中能长期在800℃环境下使用,短期可承受1200℃的高温,提高了反应堆的安全性;(2)慢化吸收比佳,寄生热中子吸收横截面较锆合金降低15% 以上,采用同样的铀235燃料(浓缩度5%)时,燃料燃耗可以由60000 MWD/tU 提高到70000 MWD/tU;(3) 硬度高,可以有效减少由于冷却剂中碎片和格栅导致的磨损,延长燃料棒使用寿命和反应堆正常工作时间。正因为具有这些特点,SiC/SiC 复合材料燃料包壳在核能系统领域具有广阔的应用前景。

裂变堆中,包壳管的尺寸要求为:长度3.8m,外径8~10mm,壁厚≤1.0mm。如果采用SiC/SiC 复合材料替代现有的锆合金用于核燃料包壳管,首先需要解决的就是SiC/SiC 复合材料包壳管的的成型和制备问题。由于SiC/SiC复合材料硬度高、塑性差,不能像锆合金那样采用拉拔工艺制备如此尺寸的SiC/SiC复合材料管状构件,而且如此长度的SiC/SiC复合材料管状构件也无法由SiC/SiC复合材料棒材加工成型。由此可见,制备能够满足尺寸要求的SiC/SiC复合材料核燃料包壳管难度较大。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种细长纤维增强陶瓷基复合材料基核燃料包壳管,还相应提供一种适于细长纤维增强陶瓷基复合材料管状构件批量成型、长度不受限制、工艺可行性强、设备要求低的核燃料包壳管的制备方法。

为解决上述技术问题,本发明采用以下技术方案:

一种核燃料包壳管,所述核燃料包壳管的管壁由内到外依次为第一陶瓷层、第一纤维增强陶瓷基复合材料层、第二纤维增强陶瓷基复合材料层和第二陶瓷层,所述第一纤维增强陶瓷基复合材料层由第一纤维预制体和填充于第一纤维预制体孔隙内的第一陶瓷基体组成;所述第二纤维增强陶瓷基复合材料层由第二纤维预制体和填充于第二纤维预制体孔隙内的第二陶瓷基体组成;所述第一纤维预制体由浸有树脂胶的纤维布卷绕成管后经固化-碳化而成,所述第二纤维预制体由浸有环氧树脂胶的多束纤维束编织且缠绕于纤维布卷绕管的圆周上后经固化-碳化而成。

就目前而言,纤维的编织技术相对成熟,采用三维编制的工艺可以获得管状的碳化硅纤维预制件。因此,理论上可以采用三维编制成型管状碳化硅纤维预制件,随后采用合适的致密方式,如先驱体浸渍裂解工艺或者化学气相渗透工艺,以制备细长管状的纤维增强陶瓷基复合材料构件。然而,申请人前期实验摸索发现:这种工艺途径在制备SiC/SiC复合材料核燃料包壳管方面存在两个问题:其一,在没有芯模支撑的情况下,以目前的编织工艺难以保证较好的外观尺寸精度,如内壁光滑度、内外壁圆度等,且编制后的管状碳化硅纤维预制件强度较低,在后期致密化过程中沿长度方向容易弯曲或者产生局部凹凸,会影响细长管的几何形状和尺寸精度;其二,在有芯模支撑的情况下,由于致密化过程温度较高,没有能够在这个温度附近还具有脱模功效的脱模剂,因而脱模难度较大;另外,致密化过程中生成的碳化硅陶瓷基体也容易填充到复合材料管和芯模之间,并起到一定的连接作用,因而碳化硅纤维预制件与芯模的结合强度会伴随着纤维预制件的致密化而增加,二者的共同作用最终导致复合材料管与芯模之间脱离难度较大。由此可见,三维编制工艺途径在制备细长的管状SiC/SiC复合材料方面理论上看来貌似可行,但是实践起来难度较大。

本发明的创新点在于:

本发明借助于圆柱芯模,通过将浸有树脂胶的纤维布卷绕在涂覆脱模剂的圆柱芯模的外圆周上成管,再将浸有树脂胶的纤维束编织且缠绕于纤维布卷绕管外圆周上,由于操作温度低,脱模剂能够一直保持原有的功效,待环氧树脂固化后,可以采用适当的方式轻松地将纤维束管从芯模表面脱掉。另外,由于卷绕成型的纤维布和编织缠绕的外层多束纤维都浸有树脂胶,在固化后树脂胶具有较好强度,在芯模辅助下能保证核燃料包壳管坯的尺寸精度;且纤维布较编织件具有较好的外观尺寸精度,能进一步保证所得核燃料包壳管坯内壁光滑度和圆度。脱模后通过合适的碳化工艺,树脂胶碳化后生成的残余碳在纤维束之间连接,对纤维预制件整体结构具有一定的结合与支撑作用,在随后的致密化过程中能保证所得的SiC/SiC 复合材料核燃料包壳管的几何形状和尺寸精度。

另外,申请人在实践中发现,仅用浸有树脂胶的纤维布卷绕成管后固化脱模,在随后的碳化过程中会出现纤维束分离、散乱现象,无法成型核燃料包壳管坯。而本发明通过在纤维布卷绕管外再编织缠绕一层纤维束后,由于缠绕过程中纤维束间互相交缠,可起到紧固内层卷绕层的作用,因而在碳化过程中无纤维束分离、散乱等现象,能成功成型核燃料包壳管坯。由于外层纤维束的缠绕和紧固内层作用,加之残余碳在纤维束之间的连接与支撑作用,使得该整体成型结构在随后的致密化过程中不会出现长度方向弯曲或者局部凹凸现象,最大程度地保证了所得的SiC/SiC 复合材料核燃料包壳管的几何形状和尺寸精度。

上述的核燃料包壳管,优选的,所述纤维束的编织角为30~60°。在此编织角范围内,能保证外层纤维束对内层纤维布卷绕成型件的紧固作用,并能同时保证包壳管环向与轴向的强度。在实际操作中,可根据性能要求在该范围内适当调整编织角度。

上述的核燃料包壳管,优选的,所述树脂胶包括环氧树脂胶或酚醛树脂胶。

上述的核燃料包壳管,优选的,所述第一纤维增强陶瓷基复合材料层的厚度为300~800μm;所述第二纤维增强陶瓷基复合材料层的厚度为300~500μm,所述陶瓷层的厚度为100~300μm。

上述的核燃料包壳管,优选的,所述纤维布的纤维为碳纤维或碳化硅纤维;所述纤维束的纤维为碳纤维或碳化硅纤维;所述第一陶瓷基体为碳化硅陶瓷;所述第二陶瓷基体为碳化硅陶瓷。

上述的核燃料包壳管,优选的,所述陶瓷层为碳化硅层。

作为一个总的发明构思,本发明还提供一种上述的核燃料包壳管的制备方法,包括以下步骤:

(1)将浸有树脂胶的纤维布卷绕在圆柱芯模的外圆周上,形成第一纤维预制件中间体;将浸有树脂胶的纤维束编织且缠绕于第一纤维预制件中间体的外圆周上,形成第二纤维预制件中间体;固化后脱模,碳化,以形成第一纤维预制体和第二纤维预制体,得到核燃料包壳管坯;

(2)采用陶瓷先驱体浸渍裂解工艺,使步骤(1)所得的核燃料包壳管坯致密化,形成第一纤维增强陶瓷基复合材料层和第二纤维增强陶瓷基复合材料层,得到核燃料包壳中间管体;

(3)采用化学气相沉积工艺,在步骤(2)所得的核燃料包壳中间管体的外表面沉积陶瓷层,得到核燃料包壳管。

上述的核燃料包壳管的制备方法,优选的,所述步骤(1)中,所述碳化的温度为500~800℃,时间为0.5~2h。

上述的核燃料包壳管的制备方法,优选的,所述步骤(2)中,所述陶瓷先驱体浸渍裂解重复次数为3~10次,陶瓷先驱体为低分子液态聚碳硅烷,裂解温度900℃~1200℃,保温时间为1h~3h。

上述的核燃料包壳管的制备方法,优选的,所述化学气相沉积的气源为三氯甲基硅烷气,载气为氢气,稀释气体为氩气,温度为800℃~1200℃;时间为10h~40h,氢气体流量为100mL/min~250mL/min,氩气流量为100mL/min~300mL/min。

与现有技术相比,本发明的优点在于:

1、本发明核燃料包壳管,采用浸有树脂胶的纤维布卷绕成管后,再将浸有环氧树脂胶的多束纤维束编织且缠绕于纤维布卷绕管的圆周上,固化后可成功脱模,再碳化后即形成由第一纤维预制体和第二纤维预制体构成的核燃料包壳管坯,核燃料包壳管坯在随后的致密化过程中几何形状和尺寸精度不受影响。本发明的核燃料包壳管的壁厚可薄至800μm,外径可小至1mm,长度则不受工艺限制。

2、本发明核燃料包壳管,第一纤维增强陶瓷基复合材料层和第二纤维增强陶瓷基复合材料层材质均优选为SiC/SiC 复合材料,可保证SiC/SiC 复合材料核燃料包壳管具有较高的强度和韧性,以防止SiC/SiC 复合材料核燃料包壳管在使用过程中发生灾难性破坏。陶瓷层优选为纯SiC陶瓷层,主要起到提高SiC/SiC 复合材料核燃料包壳管坯密封性的作用,同时其较高化学纯度也能够保证SiC/SiC 复合材料核燃料包壳管坯具有较高的辐照稳定性。

3、本发明核燃料包壳管的制备方法,在制备SiC/SiC 复合材料核燃料包壳管方面具有较强的工艺可行性,而且所制备的SiC/SiC 复合材料核燃料包壳管的长度不受制备工艺的限制。对设备要求较少,工业化生产可行性大,容易实现批量化生产。

附图说明

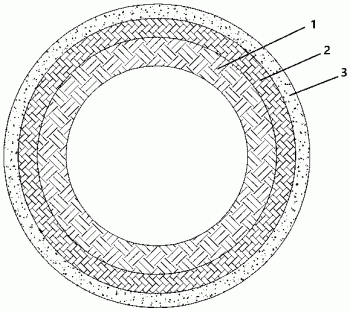

图1为本发明实施例1的核燃料包壳管的截面结构示意图。

图2为本发明实施例1制备的70cm的核燃料包壳管的实物图。

图3为本发明实施例1制备的70cm的核燃料包壳管近端口的实物图。

图4为本发明实施例2制备的120cm的核燃料包壳管的实物图。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

实施例1:

一种核燃料包壳管,如图1和2所示,内径为9mm,长度为70cm,管壁总厚度为800μm。其管壁内层为第一SiC/SiC 复合材料层1,中间层为第二SiC/SiC 复合材料层2,外层为单相SiC陶瓷层3,其中,第一SiC/SiC 复合材料层1由第一SiC纤维预制体和填充于其孔隙内的第一SiC陶瓷基体组成,第二SiC/SiC 复合材料层2由第二SiC纤维预制体和填充于其孔隙内的第二SiC陶瓷基体组成。将浸有环氧树脂胶的SiC纤维布卷绕成管后,再将浸有环氧树脂胶的多束SiC纤维束以45°编织角编织且缠绕于纤维布卷绕管的圆周上,经固化-碳化后即分别形成第一SiC纤维预制体和第二SiC纤维预制体。

本实施例中,内层的厚度为500μm;中间层的的厚度为300μm,外层单相SiC陶瓷层的厚度为200μm。

上述本实施例的核燃料包壳管的制备方法,包括以下步骤:

(1)制备核燃料包壳管坯

(1.1)在圆棒状不锈钢芯模的外圆周上涂布高温脱模剂(Mirror Glaze 8),再将浸有环氧树脂胶的SiC纤维布卷绕在圆棒状不锈钢芯模的外圆周上,圆棒状不锈钢芯模的尺寸为φ9 mm×100cm,形成第一SiC纤维预制件中间体,厚度为500μm左右;将浸有环氧树脂胶的SiC纤维束以45°编织角编织且缠绕于第一SiC纤维预制件中间体的外圆周上,形成第二SiC纤维预制件中间体,厚度为300μm左右。随圆棒状不锈钢芯模一起固化,固化后脱除模圆棒状不锈钢芯模,得到核燃料包壳管坯中间体。

环氧树脂固化温度较低,能够在环氧树脂固化温度附近依然具有作用功效的脱模剂较多,因而采用这种方式脱模相对容易。

(1.2)核燃料包壳管坯中间体置于热处理炉中进行碳化,温度为600℃,时间为1h,使第一SiC纤维预制件中间体和第二SiC纤维预制件中间体中的环氧树脂胶碳化,以形成第一纤维预制体和第二纤维预制体,得到核燃料包壳管坯。

申请人尝试过在相同尺寸的圆棒状不锈钢芯模的外圆周上涂布相同的脱模剂后,只将相同厚度的浸有环氧树脂胶的SiC纤维布卷绕在圆棒状不锈钢芯模的外圆周上,再固化,脱模,随后碳化。然而实践表明,无外层缠绕的SiC/SiC复合材料管在碳化过程中,纤维布卷绕管中的纤维束易分离、散乱,无法成型核燃料包壳管坯。

而本发明通过在纤维布卷绕层外再编织缠绕一层纤维束后,由于缠绕方式纤维束间互相交缠,可起到紧固内层卷绕层的作用,碳化过程中无纤维束分离、散乱等现象。

(2)陶瓷先驱体浸渍裂解

采用陶瓷先驱体浸渍裂解工艺,所使用的陶瓷先驱体为低分子液态聚碳硅烷(LPVCS),先驱体浸渍裂解重复次数为8次,每次裂解均以升温速率为2.5℃/min升温至1100℃,保温时间为1h,使步骤(1)所得的核燃料包壳管坯致密化,形成第一SiC纤维增强SiC陶瓷基复合材料层(即第一SiC/SiC 复合材料层)和第二SiC纤维增强SiC陶瓷基复合材料层(即第二SiC/SiC 复合材料层),得到核燃料包壳中间管体。

(3)化学气相沉积

采用化学气相沉积工艺,气源为三氯甲基硅烷气,载气为氢气,氢气体流量为100ml/min,稀释气体为氩气,氩气流量为150ml/min,温度为1000℃,时间为24h,在步骤(2)所得的核燃料包壳中间管体的外表面沉积陶瓷层,形成单相SiC陶瓷层。

本实施例所制备的70cm的核燃料包壳管的实物图如图2和3所示,可看出,该核燃料包壳管的壁厚均匀,表面光滑,而且沿着长度方向未出现局部弯曲的现象。

实施例2:

一种核燃料包壳管,与实施例1基本相同,其不同点仅在于,内径为9 mm,长度为120 cm。

上述本实施例的核燃料包壳管的制备方法与实施例1基本相同,其不同点仅在于,圆棒状不锈钢芯模的尺寸为φ9 mm×150 cm。

本实施例所制备的120 cm的核燃料包壳管的实物图如图4所示,由图可知,该核燃料包壳管的壁厚均匀,表面光滑,且沿长度方向未出现局部弯曲现象。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

核燃料包壳管及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0