IPC分类号 : C03B37/03,C03B37/029,C03B37/027,C03B37/025,B21C1/02,B29C55/00

专利摘要

本实用新型公开了一种微型化功能纤维拉丝设备,包括金属框架、送棒装置、加热炉、辅助牵引装置、测径装置、导线轮和收线装置;金属框架的顶端设有送棒装置,送棒装置的正下端设有加热炉,加热炉的正下端设有辅助牵引装置,辅助牵引装置的正下端设有测径装置,测径装置的正下端设有导线轮,导线轮与收线装置连接;送棒装置用于输送不同形状的预制棒;加热炉设置多个加热区间,分区控温,实现加热区间的任意组合用于加热不同材料的功能纤维的预制棒。本实用新型提供的功能纤维拉丝设备通过优化加热炉的设计,同时针对需要嵌入细丝或者涂覆的不同的功能纤维分别设计了送线线圈装置和涂覆装置,满足了功能纤维制备过程中的多种需求,拉丝设备的灵活性高。

权利要求

1.一种微型化功能纤维拉丝设备,其特征在于,包括金属框架、送棒装置、加热炉、辅助牵引装置、测径装置、导线轮和收线装置;所述金属框架的顶端设有送棒装置,所述送棒装置的正下端设有加热炉,所述加热炉的正下端设有辅助牵引装置,所述辅助牵引装置的正下端设有测径装置,所述测径装置的正下端设有导线轮,所述导线轮与收线装置连接;

所述送棒装置用于输送不同形状的预制棒;

所述加热炉设置多个加热区间,分区控温,实现加热区间的任意组合用于加热不同材料的功能纤维的预制棒。

2.根据权利要求1所述的设备,其特征在于,还包括送线线圈装置,所述送线线圈装置设置于送棒装置的正上方,包括固定支架、多限位孔组件和线圈,所述固定支架一端固定在所述金属框架的顶端,另一端与所述多限位孔组件进行拼接,所述线圈环绕多限位孔组件一周并固定在所述多限位孔组件上,所述送线线圈装置用于将线圈上缠绕的细丝送入送棒装置。

3.根据权利要求2所述的设备,其特征在于,所述细丝为金属丝或者聚合物丝或者碳纤维。

4.根据权利要求2所述的设备,其特征在于,所述送棒装置包括机械滑动轨道、金属尾柄和夹头套管,所述机械滑动轨道位于所述送线线圈装置的正下方并固定在金属框架的一侧,所述金属尾柄由电机带动在所述机械滑动轨道上垂直上下滑动,所述金属尾柄的另一端固定夹头套管,用于采用顶丝锁紧预制棒。

5.根据权利要求4所述的设备,其特征在于,所述夹头套管的形状为圆形或者多边形,对应预制棒的形状为圆形或者多边形。

6.根据权利要求4或5所述的设备,其特征在于,所述送棒装置的送棒速率为0.05mm/min~5mm/min,分辨率不大于0.1mm/min。

7.根据权利要求1所述的设备,其特征在于,所述加热炉可加热的材料为聚合物、软玻璃、量子点-聚合物复合材料、稀有金属聚合物复合材料以及聚合物基复合材料。

8.根据权利要求1所述的设备,其特征在于,还包括涂覆装置,设置在辅助牵引装置正下方,涂覆装置用来涂覆的厚度为10μm~1mm。

9.根据权利要求1所述的设备,其特征在于,所述辅助牵引装置采用双轮牵引结构,伺服电机驱动,牵引速度为0m/min~10m/min。

10.根据权利要求1所述的设备,其特征在于,所述收线装置的收线速度为0m/min~10m/min。

说明书

技术领域

本实用新型属于光纤设备领域,更具体地,涉及一种微型化功能纤维拉丝设备。

背景技术

光纤被广泛用于通信、激光传导、传感等领域,在人类的生活中起着日趋重要的作用。光纤的制作通常是先制备预制棒,然后通过光纤拉丝设备将预制棒拉成光纤。目前光纤拉丝设备存在体积庞大,环境要求高等问题,而且每种拉丝塔能拉制的材料相对固定。这对于我们研究多材料纤维结构,形态或性能上的调控以及挖掘光纤制备技术的潜在力量具有很大的的局限性。

实际中对于单次进行科学研究的光纤需求量很低,例如研制基于聚合物、软玻璃及复合材料纤维的热拉制工艺在其结构,形态或性能上的调控等。因此发明一种性能优异的拉丝设备若满足拉丝时间短,效率高,造价成本低、体积小等将有非常大的发展空间。

中国专利申请《一种提高拉丝精度的智能化光纤拉丝塔》(申请号:CN107793022A,申请日:2017年12月8日)提供了一种提高拉丝精度的智能化光纤拉丝塔,通过限位机构对下垂过程的光纤进行限位,避免其在拉丝塔内发生晃动,提过光纤拉丝的精度。但此发明的塔身较高,光纤下垂容易晃动,丝经不均匀。并且只是在传统的庞大光纤拉丝设备上实现改进,体积造价成本上依然很高。中国专利《一种光纤拉丝机》(公告号:CN205933618U,公告日:2017年2月8日)提供了一种微型化的光纤拉丝机,设计结构包括预制棒夹具,加热炉,拉丝电机,定滑轮,涂敷槽,冷却机,直径测径仪,排线器,绕线器,控制器等部件,该光纤拉丝机通过排线器和绕线盘可以将光纤收集,直径测量仪检测光纤的直径大小,涂覆槽可以在光纤的表面形成一层膜,有效的对光纤进行保护,冷风机可以快速冷却光纤的温度。但此发明的光纤拉丝机应用局限性很大,仅适用单一材料、单一形态的光纤拉丝。

发明内容

针对现有技术的缺陷,本实用新型的目的在于提供一种微型化功能纤维拉丝设备,旨在解决现有工业级或实验用的光纤拉丝设备无法满足对光纤需求的灵活多样性的问题。

为实现上述目的,本实用新型提供了一种微型化功能纤维拉丝设备,包括金属框架、送棒装置、加热炉、辅助牵引装置、测径装置、导线轮和收线装置;金属框架的顶端设有送棒装置,送棒装置的正下端设有加热炉,加热炉的正下端设有辅助牵引装置,辅助牵引装置的正下端设有测径装置,测径装置的正下端设有导线轮,导线轮与收线装置连接;

送棒装置可用于输送不同形状的预制棒;

加热炉设置多个加热区,分区控温,可实现加热区间的任意组合,根据需求情况不同加热不同材料的功能纤维的预制棒。

进一步地,金属框架的材质为铝合金,即保证了框架整体的刚度和强度,同时也方便移动。金属框架的整体高度仅为1.0m~1.5m,可以放置在水平桌面上操作,也可以一侧固定在墙上。设备的整体尺寸属于一个微型化的范围。

优选地,本设备还包括送线线圈装置,送线线圈装置设置于送棒装置的正上方,包括固定支架、多限位孔组件和线圈,固定支架一端固定在金属框架的最顶端,另一端与多限位孔组件进行拼接,线圈环绕多限位孔组件一周并固定在多限位孔组件上,送线线圈装置用于将线圈上缠绕的细丝送入送棒装置。

进一步地,线圈上缠绕的细丝为金属丝或者聚合物丝或者碳纤维,包括但不限于不锈钢丝,芳纶丝等。多限位孔组件的孔内表面光滑,细丝穿过几乎没有摩擦力,孔径在微米到毫米之间可调,数量在几个到几十个范围可调。

优选地,送棒装置包括机械滑动轨道、金属尾柄和夹头套管,机械滑动轨道位于送线线圈装置的正下方并固定在金属框架一侧,金属尾柄由电机带动在机械滑动轨道上垂直上下滑动,金属尾柄的另一端固定夹头套管,用于采用顶丝锁紧预制棒。

进一步地,夹头套管的形状包括但不限于圆形或者多边形,拆换方便。预制棒的形状可根据夹头套管的形状定制,对应地形状包括但不限于圆形或者多边形。

进一步地,夹头套管可以夹持预制棒尺寸在3mm~30mm,长度在 5cm~50cm。

进一步地,送棒装置的送棒速率为0.05mm/min~5mm/min,分辨率不大于0.1mm/min。

优选地,加热炉可加热的材料包括但不限于聚合物、软玻璃、量子点- 聚合物复合材料、稀有金属聚合物复合材料以及聚合物基复合材料。加热炉的工作温度在60℃~1300℃,加热区长度在15mm~30mm,并配有控温热电偶,温控精度不大于0.25℃,升温速度在1℃/min~25℃/min可调。加热炉的加热区数量控制在2~6段,分区控温,可实现加热区间的任意组合。

优选地,本设备还包括涂覆装置,设置在辅助牵引装置正下方,涂敷装置形状包括但不限于圆形,多边形等,纤维涂覆层的厚度可根据需求从 10μm至1mm调整,整个涂覆装置自带有加热功能,温度可控范围在0℃~500℃。

优选地,涂覆口径范围在0.4mm~0.8mm。

优选地,辅助牵引装置采用双轮牵引结构,伺服电机驱动,设备的牵引速度为0m/min~10m/min。

优选地,微型测径装置采用半导体激光器发射的激光作为探测型号,波长为660nm,抗干扰能力强,测径量程在0.03mm~5mm之间,最大测量频率在2000Hz,测量分辨率不大于0.3μm。

优选地,收线装置的收线速度为0m/min~10m/min,最优的工艺拉丝速度为0.05m/min~5m/min。纤维的直径可控在0.05mm~2.5mm。

通过本实用新型所构思的以上技术方案,与现有技术相比,能够取得以下有益效果:

1、本实用新型提供的功能纤维拉丝设备通过优化加热炉的设计,设置多个加热区,分区控温,可以实现加热区间的任意组合,根据需求不同实现同一设备拉制多种材料,通过针对需要嵌入细丝或者涂覆的不同的功能纤维分别设计了送线线圈装置和涂覆装置,实现光纤内部嵌入微米至毫米级的细丝以及涂覆厚度在微米到毫米级之间调控的低温或者高温涂覆,满足了功能纤维制备过程中的多种需求,拉丝设备的灵活性高;

2、本实用新型提供的功能纤维拉丝设备预制棒尺寸最小可控制在外径 3mm,长度50mm,相比大型拉丝设备一次用料少,拉丝耗时短,因此效率更高,可研制基于聚合物、软玻璃及复合材料纤维的热拉制工艺在其结构,形态或性能上的精准调控,充分挖掘功能纤维制备技术的潜在力量;

3、本实用新型提供的功能纤维拉丝设备配置简易,设备整体的高度仅为数米量级,附加装置可按需进行使用,设备集成化高,成本低,同时本设备可放置在水平桌面上操作,也可以一侧固定在墙上,操作简单方便,占地面积小。

附图说明

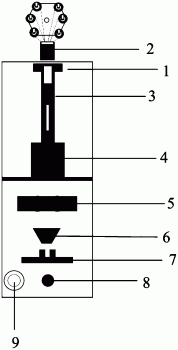

图1是本实用新型提供的功能纤维拉丝设备的结构示意图;

图2是本实用新型提供的功能纤维拉丝设备的送线线圈装置的结构示意图;

图3是本实用新型提供的功能纤维拉丝设备的送棒装置的结构示意图;

图4是本实用新型提供的功能纤维拉丝设备的涂覆装置的结构示意图;

附图标注:

1、金属框架,2、送线线圈装置,3、送棒装置,4、加热炉,5、辅助牵引装置,6、涂敷装置,7、测径装置,8、导线轮,9、收线装置,10、固定支架,11、多限孔位组件,12、线圈,13、机械滑动轨道,14、金属尾柄, 15、夹头套管,16、纤维预制棒,17、加热电阻丝,18涂覆杯。

具体实施方式

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间不构成冲突就可以相互组合。

本实用新型提供了一种微型化功能纤维拉丝设备,如图1所示,包括金属框架1、送棒装置3、加热炉4、辅助牵引装置5、测径装置7、导线轮 8和收线装置9;金属框架1的顶端设有送棒装置3,送棒装置3的正下端设有加热炉4,加热炉4的正下端设有辅助牵引装置5,辅助牵引装置5的正下端设有测径装置7,测径装置7的正下端设有导线轮8,导线轮8与收线装置9连接;

送棒装置3可用于输送不同形状的预制棒;

加热炉4设置多个加热区,分区控温,可实现加热区间的任意组合,根据需求情况不同加热不同材料的功能纤维的预制棒。

进一步地,金属框架1的材质为铝合金,即保证了框架整体的刚度和强度,同时也方便移动。金属框架1的整体高度仅为1.0m~1.5m,可以放置在水平桌面上操作,也可以一侧固定在墙上。设备的整体尺寸属于一个微型化的范围。

具体地,本设备还包括送线线圈装置2,如图2所示,送线线圈装置2 设置于送棒装置3的正上方,包括固定支架10、多限位孔组件11和线圈 12,固定支架10一端固定在金属框架1的最顶端,另一端与多限位孔组件11进行拼接,线圈12环绕多限位孔组件11一周并固定在多限位孔组件11 上,送线线圈装置2用于将线圈上缠绕的细丝送入送棒装置。

进一步地,线圈上缠绕的细丝为金属丝或者聚合物丝或者碳纤维,包括但不限于不锈钢丝,芳纶丝等,多限位孔组件11的孔内表面光滑,细丝穿过几乎没有摩檫力,孔径在微米到毫米之间可调,数量在几个到几十个范围可调。

具体地,如图3所示,送棒装置3包括机械滑动轨道13、金属尾柄14 和夹头套管15,机械滑动轨道13位于送线线圈装置2的正下方并固定在金属框架1一侧,金属尾柄14由电机带动在机械滑动轨道13上垂直上下滑动,金属尾柄14的另一端固定夹头套15管,用于采用顶丝锁紧预制棒。

进一步地,夹头套管15的形状包括但不限于圆形或者多边形,拆换方便。预制棒的形状可根据夹头套管的形状定制,对应地为包括但不限于圆形或者多边形。

进一步地,夹头套管可以夹持预制棒尺寸在在3mm~30mm,长度在 5cm~50cm。

进一步地,送棒装置的送棒速率为0.05mm/min~5mm/min,分辨率不大于0.1mm/min。

具体地,加热炉4可加热的材料包括但不限于聚合物、软玻璃、量子点 -聚合物复合材料、稀有金属聚合物复合材料以及聚合物基复合材料。加热炉4的工作温度在60℃~1300℃,加热区长度在15mm~30mm,并配有控温热电偶,温控精度不大于0.25℃,升温速度在1℃/min~25℃/min可调。加热炉的加热区数量控制在2~6段,分区控温,可实现加热区间的任意组合。

具体地,本设备还包括涂覆装置6,涂覆装置6包括两个关键部件:加热电阻丝17和涂覆杯18,如图4所示。涂覆装置6设置在辅助牵引装置下方,涂敷装置形状包括但不限于圆形,多边形等,纤维涂覆层的厚度可根据需求从10μm至1mm调整,整个涂覆装置自带有加热功能,温度可控范围在0℃~500℃。

具体地,辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备的牵引速度为0m/min~10m/min。

具体地,微型测径装置7采用半导体激光器发射的激光作为探测型号,波长为660nm,抗干扰能力强,测径量程在0.03mm~5mm之间,最大测量频率在2000Hz,测量分辨率不大于0.3μm。

具体地,收线装置9的收线速度为0m/min~10m/min,最优的工艺拉丝速度为:0.05m/min~5m/min。

实施例1

本实施例提供的功能纤维拉丝设备包括金属框架1、送棒装置3、加热炉4、辅助牵引装置5、测径装置7、导线轮8和收线装置9。

送棒装置3有三个部分组成:机械滑动轨道13、金属尾柄14与夹头套管15,机械滑动轨道13固定于金属框架1一侧的顶端,金属尾柄14一端固定于机械滑动轨道13上,金属尾柄14可由伺服电机带动在机械滑动轨道13上上下垂直滑动,金属尾柄14的另一端固定有预制棒的夹头套管15。夹头套管15形状为圆形,夹头套管15一段采用顶丝锁紧预制棒。夹头套管15的直径为35mm,可以夹持预制棒直径在5mm~30mm,长度在 5cm~50cm,送棒装置2的送棒速度可控制在0.05mm/min~5mm/min,分辨率为0.05mm/min。

加热炉4配有3个加热区,工作温度在60℃~1300℃,加热区长度在 15mm,并配有控温热电偶,温控精度位0.25℃,升温速度在1℃/min~25℃ /min可调。辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备的牵引速度在0m/min~10m/min可调,测径装置7采用半导体激光器发射的激光 (波长660nm)作为探测型号,测径量程在0.03mm~5mm之间,导线轮8 固定于金属框架1底端,收线装置9与导线轮8齐平并固定与金属框架1 上,控制系统整机采用PLC控制技术,实现全线联动,电控内置于框架内,外置触摸屏操作,拉丝运行过程参数(拉丝温度、拉丝速度)可实时监控并记录,联动时,采用送棒速度衡定,丝径控制通过牵引速度控制。纤维的直径可控在0.05mm~2.5mm。

实施例2

本实施例提供的功能纤维拉丝设备包括金属框架1、送棒装置3、加热炉4、辅助牵引装置5、测径装置7、导线轮8和收线装置9。

送棒装置2有三个部分组成:机械滑动轨道13、金属尾柄14与夹头套管15,机械滑动轨道13固定于金属框架1一侧的顶端,金属尾柄14一端固定于机械滑动轨道13上,金属尾柄14可由伺服电机带动在机械滑动轨道13上上下垂直滑动,金属尾柄14的另一端固定有预制棒的夹头套管15。夹头套管15形状为圆形,夹头套管15一段采用顶丝锁紧预制棒。夹头套管15的直径为15mm,可以夹持预制棒直径在3mm~10mm,长度在 5cm~50cm,送棒装置2的送棒速度可控制在0.05mm/min~5mm/min,分辨率为0.05mm/min。

加热炉4配有3个加热区,工作温度在60℃~1300℃,加热区长度在 15mm,并配有控温热电偶,温控精度位0.25℃,升温速度在1℃/min~25℃ /min可调。辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备的牵引速度在0m/min~10m/min可调,测径装置7采用半导体激光器发射的激光 (波长660nm)作为探测型号,测径量程在0.03mm~5mm之间,导线轮8 固定于金属框架1底端,收线装置9与导线轮8齐平并固定与金属框架1 上,控制系统整机采用PLC控制技术,实现全线联动,电控内置于框架内,外置触摸屏操作,拉丝运行过程参数(拉丝温度、拉丝速度)可实时监控并记录,联动时,采用送棒速度衡定,丝径控制通过牵引速度控制。纤维的直径可控在0.05mm~2.5mm。

本实施例中调整夹头套管尺寸为10mm,可实现预制棒尺寸最小在外径 3mm,长度50mm的纤维拉制,实现设备一次用料少,拉丝耗时短,效率高等特点。

实施例3

本实施例提供的功能纤维拉丝设备包括金属框架1、送棒装置3、加热炉4、辅助牵引装置5、涂覆装置6、测径装置7、导线轮8和收线装置9。

送棒装置2有三个部分组成:机械滑动轨道13、金属尾柄14与夹头套管15,机械滑动轨道13固定于金属框架1一侧的顶端,金属尾柄14一端固定于机械滑动轨道13上,金属尾柄14可由伺服电机带动在机械滑动轨道13上上下垂直滑动,金属尾柄14的另一端固定有预制棒的夹头套管15。夹头套管15形状为圆形,夹头套管15一段采用顶丝锁紧预制棒。夹头套管15的直径为35mm,可以夹持预制棒直径在5mm~30mm,长度在 5cm~50cm,送棒装置2的送棒速度可控制在0.05mm/min~5mm/min,分辨率为0.05mm/min。

加热炉4配有3个加热区,工作温度在60℃~1300℃,加热区长度在 15mm,并配有控温热电偶,温控精度位0.25℃,升温速度在1℃/min~25℃ /min可调。辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备拉丝结构速度在0m/min~10m/min可调,涂敷装置6采用圆锥形加热温度在0℃~500℃,涂覆口径在0.6mm,涂覆装置如图4所示,测径装置7采用半导体激光器发射的激光(波长660nm)作为探测型号,测径量程在 0.03mm~5mm之间,导线轮8固定于金属框架1底端,收线装置9与导线轮8齐平并固定与金属框架1上,控制系统整机采用PLC控制技术,实现全线联动,电控内置于框架内,外置触摸屏操作,拉丝运行过程参数(拉丝温度、拉丝速度)可实时监控并记录,联动时,采用送棒速度衡定,丝径控制通过牵引速度控制。纤维的直径可控在0.05mm~2.5mm。

本实施例中添加涂覆装置,加热温度在0℃~500℃,涂覆口径在0.6mm,实现功能纤维的普通涂覆以及高温涂覆。

实施例4

本实施例提供的功能纤维拉丝设备包括金属框架1、送线线圈装置2、送棒装置3、加热炉4、辅助牵引装置5、测径装置7、导线轮8和收线装置9。

送线线圈装置2主要有三部分组成:固定支架10,多限位孔组件11与线圈12,固定支架10一端固定于金属框架1一侧的最顶端,另一端与多限位孔组件11进行拼接,可拆换方便。线圈12环绕多限位孔组件11固定在线圈支架上,可拆换方便。整个送线线圈装置固定于金属框架一侧的顶端可上下垂直移动调整高度,可拆换方便。多限位孔的孔径在1.2mm,数量在6 个。

送棒装置2有三个部分组成:机械滑动轨道13、金属尾柄14与夹头套管15,机械滑动轨道13固定于金属框架1一侧的顶端,金属尾柄14一端固定于机械滑动轨道13上,金属尾柄14可由伺服电机带动在机械滑动轨道13上上下垂直滑动,金属尾柄14的另一端固定有预制棒的夹头套管15。夹头套管15形状为圆形,夹头套管15一段采用顶丝锁紧预制棒。夹头套管15的直径为35mm,可以夹持预制棒直径在5mm~30mm,长度在 5cm~50cm,送棒装置2的送棒速度可控制在0.05mm/min~5mm/min,分辨率为0.05mm/min。

加热炉4配有3个加热区,工作温度在60℃~1300℃,加热区长度在 15mm,并配有控温热电偶,温控精度位0.25℃,升温速度在1℃/min~25℃ /min可调。辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备的牵引速度在0m/min~10m/min可调,测径装置7采用半导体激光器发射的激光 (波长660nm)作为探测型号,测径量程在0.03mm~5mm之间,导线轮8 固定于金属框架1底端,收线装置9与导线轮8齐平并固定与金属框架1 上,控制系统整机采用PLC控制技术,实现全线联动,电控内置于框架内,外置触摸屏操作,拉丝运行过程参数(拉丝温度、拉丝速度)可实时监控并记录,联动时,采用送棒速度衡定,丝径控制通过牵引速度控制。纤维的直径可控在0.05mm~2.5mm。

本实施例中添加送线线圈装置,多限位孔组件的的孔径在1.2mm,数量为6个,可实现功能纤维内部嵌入微米至毫米级的细丝。

实施例5

本实施例提供的功能纤维拉丝设备包括金属框架1、送棒装置3、加热炉4、辅助牵引装置5、测径装置7、导线轮8和收线装置9。

送棒装置2有三个部分组成:机械滑动轨道13、金属尾柄14与夹头套管15,机械滑动轨道13固定于金属框架1一侧的顶端,金属尾柄14一端固定于机械滑动轨道13上,金属尾柄14可由伺服电机带动在机械滑动轨道13上上下垂直滑动,金属尾柄14的另一端固定有预制棒的夹头套管15。夹头套管15形状为方形,夹头套管15一段采用顶丝锁紧预制棒16。夹头套管15的尺寸为15mm,可以夹持预制棒尺寸在3mm~10mm,长度在 5cm~50cm,送棒装置2的送棒速度可控制在0.05mm/min~5mm/min,分辨率为0.05mm/min。

加热炉4配有3个加热区,工作温度在60℃~1300℃,加热区长度在 15mm,并配有控温热电偶,温控精度位0.25℃,升温速度在1℃/min~25℃ /min可调。辅助牵引装置5采用双轮牵引结构,伺服电机驱动,设备拉丝结构速度在0m/min~10m/min可调,测径装置7采用半导体激光器发射的激光(波长660nm)作为探测型号,测径量程在0.03mm~5mm之间,导线轮 8固定于金属框架1底端,收线装置9与导线轮8齐平并固定与金属框架1 上,控制系统整机采用PLC控制技术,实现全线联动,电控内置于框架内,外置触摸屏操作,拉丝运行过程参数(拉丝温度、拉丝速度)可实时监控并记录,联动时,采用送棒速度衡定,丝径控制通过牵引速度控制。纤维的直径可控在0.05mm~2.5mm。

本实施例中调整夹头套管形状为方型(夹头套管形状包括但不限于圆形,多边形等)可实现预制棒热拉制工艺在其结构,形态上的精准调控。

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

一种微型化功能纤维拉丝设备专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0