IPC分类号 : F16D65/095I,F16D65/12I,F16D69/04I,F16D65/847I,B61H5/00I

专利摘要

本实用新型公开了一种适用于高速动车组的碳陶轮装制动盘和车轮,所述适用于高速动车组的碳陶轮装制动盘包括层叠连接固定的碳陶摩擦体(3)和隔离支撑体(2),隔离支撑体(2)朝向碳陶摩擦体(3)的表面设有隔热陶瓷涂层;沿隔离支撑体(2)的周向,所述适用于高速动车组的碳陶轮装制动盘含有多个连接区域,在该连接区域内,碳陶摩擦体(3)和隔离支撑体(2)通过连接部件(4)连接固定。该适用于高速动车组的碳陶轮装制动盘采用了复合式结构,能够减轻轮装制动盘的重量,满足使用强度要求前提下,能够承受更高的制动温度,并提高制动盘的使用寿命,保证了高速动车组运行的长期可靠性。

权利要求

1.一种适用于高速动车组的碳陶轮装制动盘,其特征在于,所述适用于高速动车组的碳陶轮装制动盘包括层叠设置的碳陶摩擦体(3)和隔离支撑体(2),隔离支撑体(2)和碳陶摩擦体(3)均为环形结构,隔离支撑体(2)朝向碳陶摩擦体(3)的表面设有隔热陶瓷涂层;沿隔离支撑体(2)的周向,所述适用于高速动车组的碳陶轮装制动盘含有多个连接区域,在该连接区域内,碳陶摩擦体(3)和隔离支撑体(2)通过连接部件(4)连接固定。

2.根据权利要求1所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,在一个所述连接区域内,该连接部件(4)含有依次穿过碳陶摩擦体(3)和隔离支撑体(2)的两颗第一螺栓(41),该两颗第一螺栓(41)沿隔离支撑体(2)的周向间隔设置,隔离支撑体(2)与第一螺栓(41)间隙配合。

3.根据权利要求2所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,隔离支撑体(2)的内侧表面设有凸起环(21),凸起环(21)套设于第一螺栓(41)外,凸起环(21)外连接有沿隔离支撑体(2)的直径方向设置的凸起条(22)。

4.根据权利要求2所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,该连接部件(4)还含有穿过碳陶摩擦体(3)和隔离支撑体(2)的四颗第二螺栓(42),碳陶摩擦体(3)内设有用于安装第二螺栓(42)的沉头通孔,隔离支撑体(2)内设有用于第二螺栓(42)穿过的安装通孔,四颗第二螺栓(42)位于所述两颗第一螺栓(41)之间,四颗第二螺栓(42)之间呈等腰梯形分布。

5.根据权利要求4所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,第二螺栓(42)的杆部含有依次连接的头部段(421)、中间段(422)和尾部段(423),第二螺栓(42)的头部和头部段(421)均位于碳陶摩擦体(3)内,第二螺栓(42)的中间段(422)位于隔离支撑体(2)内,头部段(421)与碳陶摩擦体(3)之间存在间隙,中间段(422)的外径与隔离支撑体(2)的安装通孔的孔径铰制配合,中间段(422)的外径大于头部段(421)的外径和尾部段(423)的外径。

6.根据权利要求4所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,隔离支撑体(2)的内侧表面设有弓形凸起(23),沿隔离支撑体(2)的周向,弓形凸起(23)位于第二螺栓(42)的两侧,弓形凸起(23)含有平直面和弧形面,弓形凸起(23)的平直面朝向第二螺栓(42),弓形凸起(23)的平直面与隔离支撑体(2)的直径方向平行。

7.根据权利要求4所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,该连接部件(4)还含有连接碳陶摩擦体(3)和隔离支撑体(2)的插接销(43),插接销(43)位于所述四颗第二螺栓(42)的中部,沿隔离支撑体(2)的周向,插接销(43)的两侧设有凸条(24),该凸条(24)固定于隔离支撑体(2)的内侧表面以及碳陶摩擦体(3)的内侧表面。

8.根据权利要求4所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,隔离支撑体(2)的外侧表面设有多条环形散热槽(27),在相邻的两个所述连接区域之间,隔离支撑体(2)的内侧表面设有第一凸棱(25),第一凸棱(25)沿隔离支撑体(2)的直径方向设置。

9.根据权利要求8所述的适用于高速动车组的碳陶轮装制动盘,其特征在于,在第一凸棱(25)与所述连接区域之间,隔离支撑体(2)的内侧表面还设有第二凸棱(26),第二凸棱(26)沿隔离支撑体(2)的直径方向设置,第二凸棱(26)的中部设有与凸起环(21)相对应的弧形弯曲段。

10.一种适用于高速动车组的车轮,其特征在于,所述适用于高速动车组的车轮含有包括基础盘体(1),基础盘体(1)的两侧内均设有环形安装槽(11),每个环形安装槽(11)内均设有权利要求1所述的适用于高速动车组的碳陶轮装制动盘,碳陶摩擦体(3)、隔离支撑体(2)、基础盘体(1)、隔离支撑体(2)和碳陶摩擦体(3)依次层叠连接固定。

说明书

技术领域

本实用新型涉及车辆制动技术领域,具体的是一种适用于高速动车组的碳陶轮装制动盘,还是一种含有该适用于高速动车组的碳陶轮装制动盘的车轮。

背景技术

制动系统是机车车辆关键技术之一,直接关系到列车的运行安全。目前,我国盘形制动研究和应用已经有了较大的发展,所有的高速动车组均安装了盘形制动装置。制动方式的最为关键装置为制动盘。根据安装方式,高速动车组用制动盘一般分为轴装制动盘和轮装制动盘。在制动过程中受到的载荷有:自身重量、制动扭矩、热负荷及振动冲击载荷等强摩擦、高热负荷以及较大制动力和离心力等复杂工况下工作,制动盘工作的可靠性几乎决定了整个基础制动装置结构的可靠性水平,直接影响铁路机车车辆的行车安全。

制动盘和闸片作为基础制动的一对摩擦副,在制动过程中,根据能量守恒理论,高速运动中的列车其动能与列车速度的平方成正比,当列车在制动时,制动盘与闸片的相互摩擦将车辆的动能转变为热能,一部分热能消散在空气中,另一部分形成制动盘与闸片的热负荷。随着列车速度的提高,制动时产生的热负荷会大幅度增加。

传统铸钢制动盘目前应用于时速350km/h的高速列车,在长时间制动高温环境下,容易形成热斑和热疲劳裂纹,并且热负荷已经接近铸钢盘的使用极限,随着列车速度的提高,铸钢制动盘难以满足使用需求。

传统铸钢制动盘质量重,对于列车的减重要求尤其是簧下质量的减重不利,实用新型轻质、耐高温的制动盘对于列车提速、节能减排、有着重要的指导意义。

传统铸钢制动盘在受热后,会发生翘曲变形,进而导致螺栓承受较大的弯曲疲劳应力,进而可能有螺栓断裂的风险,影响列车的安全运行。

若将纯碳陶制动盘用于高速动车组,其安全性未经考量。首先由于碳陶材料较脆,强度较低,若全碳陶应用在高速动车组上,一方面则难以承受高的制动扭矩,二来不能抵抗螺栓受热发生膨胀进而导致制动盘转动,第三制动盘向车轮甚至车轴传递的温度较高,可能导致车辆轴温报警,进而影响列车安全。

实用新型内容

为了解决350km/h以上动车组制动盘热负荷不足、减轻列车的簧下质量、减小制动盘的变形及给螺栓带来的断裂风险、降低向车轮车轴传递热量,本实用新型提供了一种适用于高速动车组的碳陶轮装制动和盘车轮,该适用于高速动车组的碳陶轮装制动盘采用了复合式结构,能够大大提高制动盘的使用寿命,保证了高速动车组运行的长期可靠性。

本实用新型解决其技术问题所采用的技术方案是:一种适用于高速动车组的碳陶轮装制动盘,包括层叠设置的碳陶摩擦体和隔离支撑体,隔离支撑体和碳陶摩擦体均为环形结构,隔离支撑体朝向碳陶摩擦体的表面设有隔热陶瓷涂层;沿隔离支撑体的周向,所述适用于高速动车组的碳陶轮装制动盘含有多个连接区域,在该连接区域内,碳陶摩擦体和隔离支撑体通过连接部件连接固定。

在一个所述连接区域内,该连接部件含有依次穿过碳陶摩擦体和隔离支撑体的两颗第一螺栓,该两颗第一螺栓沿隔离支撑体的周向间隔设置,隔离支撑体与第一螺栓间隙配合。

隔离支撑体的内侧表面设有凸起环,凸起环套设于第一螺栓外,凸起环外连接有沿隔离支撑体的直径方向设置的凸起条。

该连接部件还含有穿过碳陶摩擦体和隔离支撑体的四颗第二螺栓,碳陶摩擦体内设有用于安装第二螺栓的沉头通孔,隔离支撑体内设有用于第二螺栓穿过的安装通孔,四颗第二螺栓位于所述两颗第一螺栓之间,四颗第二螺栓之间呈等腰梯形分布。

第二螺栓的杆部含有依次连接的头部段、中间段和尾部段,第二螺栓的头部和头部段均位于碳陶摩擦体内,第二螺栓的中间段位于隔离支撑体内,头部段与碳陶摩擦体之间存在间隙,中间段的外径与隔离支撑体的安装通孔的孔径铰制配合,中间段的外径大于头部段的外径和尾部段的外径。

隔离支撑体的内侧表面设有弓形凸起,沿隔离支撑体的周向,弓形凸起位于第二螺栓的两侧,弓形凸起含有平直面和弧形面,弓形凸起的平直面朝向第二螺栓,弓形凸起的平直面与隔离支撑体的直径方向平行。

该连接部件还含有连接碳陶摩擦体和隔离支撑体的插接销,插接销位于所述四颗第二螺栓的中部,沿隔离支撑体的周向,插接销的两侧设有凸条,该凸条固定于隔离支撑体的内侧表面以及碳陶摩擦体的内侧表面。

隔离支撑体的外侧表面设有多条环形散热槽,在相邻的两个所述连接区域之间,隔离支撑体的内侧表面设有第一凸棱,第一凸棱沿隔离支撑体的直径方向设置。

在第一凸棱与所述连接区域之间,隔离支撑体的内侧表面还设有第二凸棱,第二凸棱沿隔离支撑体的直径方向设置,第二凸棱的中部设有与凸起环相对应的弧形弯曲段。

一种适用于高速动车组的车轮,含有包括基础盘体,基础盘体的两侧内均设有环形安装槽,每个环形安装槽内均设有上述的适用于高速动车组的碳陶轮装制动盘,碳陶摩擦体、隔离支撑体、基础盘体、隔离支撑体和碳陶摩擦体依次层叠连接固定。

本实用新型的有益效果是:

1、该适用于高速动车组的碳陶轮装制动盘采用了复合式结构,能够大大提高制动盘的使用寿命,保证了高速动车组运行的长期可靠性。

2、与现有制动盘相比可以减重30%-50%。

3、特别适用于时速350公里以上的动车组列车使用。

4、降低向车轮传递的热量。

5、降低制动盘热翘曲变形对螺栓的影响,提高制动盘使用的安全性。

附图说明

构成本申请的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

图1是本实用新型所述适用于高速动车组的碳陶轮装制动盘的立体图。

图2是本实用新型所述适用于高速动车组的碳陶轮装制动盘的主视图。

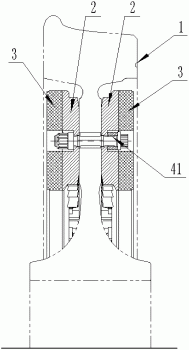

图3是图2中沿A-A方向的剖视图。

图4是图2中沿B-B方向的剖视图。

图5是图2中沿C-C方向的剖视图。

图6是隔离支撑体的主视图。

图7是图6中沿D-D方向的剖视图。

图8是图6中沿E-E方向的剖视图。

图9是图6中沿F-F方向的剖视图。

图10是碳陶摩擦体的主视图。

图11是碳陶摩擦体的后视图。

图12是第二螺栓的示意图。

1、基础盘体;2、隔离支撑体;3、碳陶摩擦体;4、连接部件;

11、环形安装槽;

21、凸起环;22、凸起条;23、弓形凸起;24、凸条;25、第一凸棱;26、第二凸棱;27、环形散热槽;

41、第一螺栓;42、第二螺栓;43、插接销;

421、头部段;422、中间段;423、尾部段。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

一种适用于高速动车组的碳陶轮装制动盘,包括层叠设置的碳陶摩擦体3和隔离支撑体2,隔离支撑体2和碳陶摩擦体3均为环形结构,隔离支撑体2朝向碳陶摩擦体3的表面设有隔热陶瓷涂层;沿隔离支撑体2的周向,所述适用于高速动车组的碳陶轮装制动盘含有多个连接区域,在每一个该连接区域内,碳陶摩擦体3和隔离支撑体2通过连接部件4连接固定,如图1至图4所示。

在本实施例中,隔离支撑体2和碳陶摩擦体3均为片状结构,隔离支撑体2的轴线和碳陶摩擦体3的轴线重合,如图3和图4所示。在安装使用时,隔离支撑体2的轴线、碳陶摩擦体3的轴线与基础盘体1的轴线重合。

在本实施例中,沿隔离支撑体2的周向,所述适用于高速动车组的碳陶轮装制动盘含有多个连接区域,连接部件4包括用于将碳陶摩擦体3和隔离支撑体2连接固定的部件,也包括用于将碳陶摩擦体3、隔离支撑体2和车轮的基础盘体1连接固定的部件。可以理解为该连接区域内的含义为连接部件4所在的区域。本实施例中所述适用于高速动车组的碳陶轮装制动盘含有六个相同的连接区域。

在本实施例中,在一个所述连接区域内,该连接部件4含有依次穿过碳陶摩擦体3和隔离支撑体2的两颗第一螺栓41(由于是六个连接区域,该连接部件4共含有12颗第一螺栓41),两颗第一螺栓41沿隔离支撑体2的周向间隔设置,隔离支撑体2与第一螺栓41间隙配合。碳陶摩擦体3内设有用于安装第一螺栓41的通孔,隔离支撑体2内设有用于安装第一螺栓41的沉头孔。第一螺栓41的作用是将碳陶摩擦体3、隔离支撑体2和车轮的基础盘体1连接固定。

在本实施例中,隔离支撑体2的内侧表面(即隔离支撑体2朝向基础盘体1的表面)设有凸起环21,凸起环21套设于第一螺栓41外,凸起环21外连接有沿隔离支撑体2的直径方向设置的凸起条22,使用时,凸起环21和凸起条22均与基础盘体1抵接,如图6和7所示。凸起环21和凸起条22的主要作用在于增加支撑体的强度、同时增加与空气的接触面积以散热。

在本实施例中,该连接部件4还含有穿过碳陶摩擦体3和隔离支撑体2的四颗第二螺栓42,四颗第二螺栓42位于两颗第一螺栓41之间,四颗第二螺栓42之间呈等腰梯形分布,如图2所示。碳陶摩擦体3内设有用于安装第二螺栓42的沉头通孔,隔离支撑体2内设有用于第二螺栓42穿过的安装通孔,如图10和图11所示。第二螺栓42的作用是将碳陶摩擦体3和隔离支撑体2连接固定。

在本实施例中,第二螺栓42的杆部含有依次连接的头部段421、中间段422和尾部段423,第二螺栓42的头部和头部段421均位于碳陶摩擦体3的沉头通孔内,第二螺栓42的中间段422位于隔离支撑体2的安装通孔内,头部段421与碳陶摩擦体3之间存在间隙,中间段422的外径与隔离支撑体2的安装通孔铰制配合,中间段422的外径大于头部段421的外径和尾部段423的外径,如图12所示。

第二螺栓42的杆部采用三段式的设计,其优点在于,由于碳陶摩擦体和隔离支撑体的材料不同,在列车制动时,碳陶摩擦体3在制动摩擦受热时的变形量小于隔离支撑体2的变形量,第二螺栓42中间段与隔离支撑体2的安装通孔铰制配合,能够带动螺栓沿着径向向外运动,第二螺栓42与碳陶摩擦体3之间的间隙能够适应碳陶摩擦体3的变形量,在保证第二螺栓42轴力的情况下,提供的摩擦力能够满足制动扭矩,同时能够避免第二螺栓42的受到剪切,保证了列车的行车安全。

在本实施例中,隔离支撑体2的内侧表面设有弓形凸起23,沿隔离支撑体2的周向,弓形凸起23位于第二螺栓42的两侧,弓形凸起23含有平直面和弧形面,弓形凸起23的平直面朝向第二螺栓42,弓形凸起23的平直面与隔离支撑体2的直径方向平行,优选隔离支撑体2的直径在弓形凸起23的平直面内。弓形凸起23的主要作用在于提高隔离支撑体2的刚度、支撑摩擦面的同时增加与空气的接触面积以散热。

在本实施例中,该连接部件4还含有连接碳陶摩擦体3、隔离支撑体2和基础盘体1的插接销43,插接销43位于四颗第二螺栓42的中部,插接销43中部的直径大于两端的直径。沿隔离支撑体2的周向,插接销43的两侧设有凸条24,该凸条24固定于隔离支撑体2的内侧表面以及碳陶摩擦体3的内侧表面,如图1至图8所示。插接销43的作用是方便碳陶摩擦体3、隔离支撑体2和基础盘体1之间的安装以及提高第二螺栓42的抗剪切能力。凸条24的主要作用在于提高隔离支撑体2的刚度、支撑摩擦面的同时增加与空气的接触面积以散热。

在本实施例中,在相邻的两个所述连接区域之间,隔离支撑体2的内侧表面设有第一凸棱25,第一凸棱25沿隔离支撑体2的直径方向设置,如图6和图9所示。在第一凸棱25与所述连接区域之间,隔离支撑体2的内侧表面还设有第二凸棱26,第二凸棱26沿隔离支撑体2的直径方向设置,第二凸棱26的中部设有与凸起环21相对应的弧形弯曲段。第一凸棱25和第二凸棱26的主要作用在于提高隔离支撑体2的刚度、支撑摩擦面的同时增加与空气的接触面积以散热。

在本实施例中,隔离支撑体2的外侧表面(朝向碳陶摩擦体3的表面)设有多条环形散热槽27,多条环形散热槽27之间为同心圆的关系,沿隔离支撑体2的轴线方向,隔离支撑体2与碳陶摩擦体3配合的表面设有隔热陶瓷涂层(即图3中左侧的隔离支撑体2的左侧表面设有隔热陶瓷涂层,右侧的隔离支撑体2的右侧表面设有隔热陶瓷涂层),以阻挡碳陶摩擦体3向基础盘体1传导热量。该隔热陶瓷涂层的厚度在5微米至1000微米,优选300微米-500微米,隔热陶瓷涂层能够能达到良好的结合强度和耐热性。

在本实施例中,基础盘体1的材质可以为钢,隔离支撑体2的材质可以为钢或铝基复合材料或高强铝合金等,碳陶摩擦体3的材质为现有的碳陶复合材料,该碳陶复合材料具有较好的耐磨性,抗高温变形性。优选碳陶摩擦体3与隔离支撑体2的厚度之比为0.85至1。

该适用于高速动车组的碳陶轮装制动盘采用了复合式结构,能够大大提高制动盘的使用寿命,保证了高速动车组运行的长期可靠性。与现有制动盘相比可以减重30%-50%。特别适用于时速350公里以上的动车组列车使用。降低向车轮传递的热量。降低制动盘热翘曲变形对螺栓的影响,提高制动盘使用的安全性。

下面介绍一种适用于高速动车组的车轮,该适用于高速动车组的车轮含有包括基础盘体1,基础盘体1的两侧内均设有环形安装槽11,每个环形安装槽11内均设有一个上述的适用于高速动车组的碳陶轮装制动盘,碳陶摩擦体3、隔离支撑体2、基础盘体1、隔离支撑体2和碳陶摩擦体3依次层叠连接固定。

具体的,第一螺栓41依次穿过左侧的碳陶摩擦体3、左侧的隔离支撑体2、基础盘体1、右侧的隔离支撑体2和右侧的碳陶摩擦体3,左侧的碳陶摩擦体3的轴线、左侧的隔离支撑体2的轴线、基础盘体1的轴线、右侧的隔离支撑体2的轴线和右侧的碳陶摩擦体3的轴线重合。

以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

一种适用于高速动车组的碳陶轮装制动盘和车轮专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0