专利摘要

本发明公开了一种自修复复合纳米添加剂的方法,本发明方法结合短时间高能球磨以及温和水热,高效制备出粒径50‑100nm的硅酸镁/碳复合纳米层状粉体。并通过对粉体表面改性,大大提升了粉体在基础油中的悬浮性。所制备的纳米微粒具有较高的比表面积贺活性,在摩擦过程中,能够转移到受损的摩擦副表面,形成一层纳米保护膜,从而提高了润滑油的减摩抗磨效果,并且赋予润滑油自修复功能。

权利要求

1.一种自修复复合纳米添加剂的制备方法,其特征在于,包括以下步骤:

步骤一:将天然矿石粉体高能球磨3-5h,得到球磨粉体;所述天然矿石粉体为滑石粉;

步骤二:将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:(1-2):100:(0.5-2)混合并进行水热反应后,其中水热反应的温度为180-220℃,时间为3-5h,自然冷却至室温,将产物过滤并烘干,得到硅酸镁/碳复合纳米粉体;

步骤三:将步骤二所得硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂按质量比(0.5-2):100:(1.5-6)混合,依次进行搅拌及超声处理,将所得悬浊液加入基础油中,依次进行搅拌及超声处理,得到油体;所述表面活性剂为油酸、油胺、十二烷基苯磺酸纳、吐温80中的一种或多种;

步骤四:将步骤三所得油体在70℃下搅拌直至乙醇完全挥发,得到硅酸镁/碳复合纳米润滑剂,即自修复复合纳米添加剂。

2.根据权利要求1所述的一种自修复复合纳米添加剂的制备方法,其特征在于,步骤一中天然矿石粉体的粒径为10-50μm。

3.根据权利要求1所述的一种自修复复合纳米添加剂的制备方法,其特征在于,步骤一中球磨方式为干磨,球石为硅酸锆,球石直径为0.4-0.7mm,球料比为10:1。

4.根据权利要求1所述的一种自修复复合纳米添加剂的制备方法,其特征在于,步骤二中得到的硅酸镁/碳复合纳米粉体粒径为50-100nm。

5.根据权利要求1所述的一种自修复复合纳米添加剂的制备方法,其特征在于,步骤三中搅拌及超声处理均是在50℃水浴条件下处理30min。

6.根据权利要求1所述的一种自修复复合纳米添加剂的制备方法,其特征在于,步骤三中每100mL基础油中加入100mL悬浊液。

说明书

技术领域

本发明涉及自修复复合纳米添加剂,具体涉及一种自修复复合纳米添加剂的制备方法。

背景技术

目前,全世界超过1/3的能源损失是由于摩擦,大约80%的机械故障和损毁都是由磨损引起。减摩抗磨最有效的方法就是使用润滑油。润滑油可以在摩擦表面形成一层润滑油膜,起到减摩作用。随着汽车工业,机械工业的快速发展,高载荷、高速运转的要求越来越高,同时,对润滑油的要求也越来越高。提高润滑油性能的方法有两种,一是提高基础油的性能,二是寻找更有效的添加剂。在润滑油中添加纳米微粒,摩擦过程中在摩损表面形成自修复层,具有良好的抗磨损性能。研究表明,润滑油中添加更少量的复合纳米添加剂比添加单一的纳米添加剂具有更好的效果。

近年来,天然层状硅酸盐矿物粉体广泛应用作润滑油添加剂。但是多为单一的纳米添加剂。公布号为CN 101386713 A的中国发明专利公开了一种纳米羟基硅酸镁粉体的制备方法,该发明利用硫酸镁和硅藻土在过饱和强碱性溶液中球磨10-20h制备而成。公布号为CN 103880027 A的中国发明专利公开了一种羟基硅酸镁纳米管的制备方法,该发明利用含镁化合物和含硅化合物在碱性条件下150-400℃水热12-60h制备而成。上述方法的缺陷主要表现在反应时间过长,且都是单一的纳米添加剂。

发明内容

本发明的目的在于提供一种自修复复合纳米添加剂的制备方法,以克服上述现有技术存在的缺陷,本发明通过对天然矿石进行短时间高能球磨以及温和水热制备出硅酸镁/碳复合纳米粉体,并经过一定的表面改性处理制备出高效、稳定的润滑剂,所制备的润滑剂具有优异的减摩效果及良好的修复性能。

为达到上述目的,本发明采用如下技术方案:

一种自修复复合纳米添加剂的制备方法,包括以下步骤:

步骤一:将天然矿石粉体高能球磨3-5h,得到球磨粉体;

步骤二:将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:(1-2):100:(0.5-2)混合并进行水热反应后,自然冷却至室温,将产物过滤并烘干,得到硅酸镁/碳复合纳米粉体;

步骤三:将步骤二所得硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂按质量比(0.5-2):100:(1.5-6)混合,依次进行搅拌及超声处理,将所得悬浊液加入基础油中,依次进行搅拌及超声处理,得到油体;

步骤四:将步骤三所得油体搅拌直至乙醇完全挥发,得到硅酸镁/碳复合纳米润滑剂,即自修复复合纳米添加剂。

进一步地,步骤一中天然矿石粉体为滑石粉。

进一步地,步骤一中天然矿石粉体的粒径为10-50μm。

进一步地,步骤一中球磨方式为干磨,球石为硅酸锆,球石直径为0.4-0.7mm,球料比为10:1。

进一步地,步骤二中水热反应的温度为180-220℃,时间为3-5h。

进一步地,步骤二中得到的硅酸镁/碳复合纳米粉体粒径为50-100nm。

进一步地,步骤三中表面活性剂为油酸、油胺、十二烷基苯磺酸纳、吐温80中的一种或多种。

进一步地,步骤三中搅拌及超声处理均是在50℃水浴条件下处理30min。

进一步地,步骤三中每100mL基础油中加入100mL悬浊液。

进一步地,步骤四中搅拌温度为70℃。

与现有技术相比,本发明具有以下有益的技术效果:

本发明通过对天然矿石进行短时间高能球磨以及温和水热制备出高性能硅酸镁/碳复合纳米粉体,其粒径≤100纳米,真正达到纳米级。经过一定的表面改性处理,在基础油中可以稳定悬浮。由于纳米微粒具有较高的比表面能和活性,在摩擦过程中,这些微粒能够转移到受损的摩擦副表面,形成一层纳米保护膜,因此,所制备的自修复纳米复合润滑剂相对于纯的基础油,可大大降低其摩擦系数,提高润滑油的减摩抗磨性能,并且赋予润滑油自修复功能,从而延长机械设备运动摩擦副的使用寿命。

附图说明

图1为实施案例5所得到的硅酸镁/碳复合纳米粉体SEM图;

图2为实施案例5所得到的硅酸镁/碳复合纳米粉体XRD图;

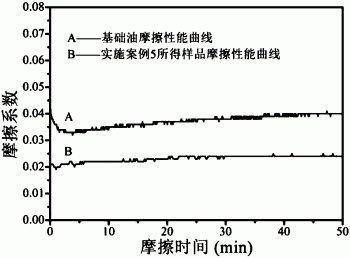

图3为基础油以及实施例5所得样品的摩擦性能对比图。

具体实施方式

下面对本发明的实施方式做进一步详细描述:

一种自修复复合纳米添加剂的制备方法,包括以下步骤:

步骤一:高能球磨。将天然矿石粉体(滑石粉,粒径10-50μm)高能球磨(干磨,硅酸锆球石,球径0.4-0.7mm,球料比10:1)3-5h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:(1-2):100:(0.5-2)加入水热釜中,180-220℃反应3-5h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂(油酸、油胺、十二烷基苯磺酸纳、吐温80中至少一种)按(0.5-2):100:(1.5-6)的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

下面结合实施例对本发明做进一步详细描述:

实施例1

步骤一:高能球磨。将天然滑石粉高能球磨3h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:1:100:0.5加入水热釜中,180℃反应3h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂十二烷基苯磺酸纳按质量比0.5:100:1.5的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例2

步骤一:高能球磨。将天然滑石粉高能球磨4h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:2:100:1加入水热釜中,180℃反应5h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂油胺按质量比2:100:6的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例3

步骤一:高能球磨。将天然滑石粉高能球磨5h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:2:100:1.5加入水热釜中,200℃反应5h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂吐温80按质量比1.5:100:4的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例4

步骤一:高能球磨。将天然滑石粉高能球磨5h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:2:100:2加入水热釜中,220℃反应3h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂(油酸:吐温80质量比1:1)按质量比1:100:3的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

实施例5

步骤一:高能球磨。将天然滑石粉高能球磨5h,得到球磨粉体;

步骤二:水热处理。将步骤一所得球磨粉体、微晶纤维素、水、盐酸按质量比1:2:100:2加入水热釜中,200℃反应3h。待仪器自然冷却至室温,取出产物,过滤,70℃烘箱烘干。得到硅酸镁/碳复合纳米粉体;

步骤三:粉体表面改性。将硅酸镁/碳复合纳米粉体、无水乙醇及表面活性剂(油酸:油胺质量比1:1)按质量比1:100:3的比例混合,依次搅拌、超声各30min(水浴50℃,密封膜密封)。将所得悬浊液加入基础油中并依次搅拌、超声30min,得到油体,其中每100mL基础油中加入100mL悬浊液。

步骤四:将所得油体在70℃下搅拌,直至乙醇完全挥发。得到硅酸镁/碳复合纳米润滑剂。

步骤五:用步骤四中硅酸镁/碳复合纳米润滑剂进行连续制动测试。

参见图1,实施例5所得硅酸镁/碳复合纳米粉体为片层状结构,尺寸范围为50-100nm。由图2可知,实施例5所得硅酸镁/碳复合纳米粉体中,主要成分为MgSiO3和C8,说明微晶纤维素成功碳化。图3的试验条件为150N;500t/min,随着硅酸镁/碳复合纳米粉体的添加,连续制动过程中摩擦系数有一定的降低,并稳定保持低摩擦系数,平稳低摩擦系数有利于摩擦器件的长时间稳定运转。

一种自修复复合纳米添加剂的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0