专利摘要

本发明提供一种氮化物单晶的制造装置,该装置具备:用于收纳溶液的坩埚、收纳坩埚的内侧容器(16)、收纳内侧容器(16)的加热容器(31)和压力容器(30);所述加热容器(31)具备发热体(14)、设置发热体(14)的容器主体(13)以及与容器主体(13)组合的盖子(12);所述压力容器用来收纳加热容器(31)并填充有至少含有氮气的氛围气体。盖子(12)对于容器主体的配合面(12b)相对水平面倾斜。

权利要求

1.一种氮化物单晶的制造装置,其为使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,

具备:用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器以及压力容器;

所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;

所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;

所述盖子对于容器主体的配合面相对水平面倾斜。

2.一种氮化物单晶的制造装置,其为使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,

具备:用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器以及支撑构件;

所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;

所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;

所述支撑构件在所述容器主体上支撑所述内侧容器;

由所述支撑构件、所述加热容器和所述内侧容器实质上形成闭空间,至少一个所述发热体面向所述闭空间。

3.一种氮化物单晶的制造装置,其为使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,

具备:用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器以及加力手段;

所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;

所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;

所述加力手段是用于对所述盖子从所述压力容器向所述容器主体进行加力。

4.一种氮化物单晶的制造装置,其为使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,

具备:用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器以及筒状隔热构件;

所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;

所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;

所述筒状隔热构件被设置在所述加热容器的外壁面和所述压力容器的内壁面之间。

说明书

技术领域技术领域

本发明涉及使用Na助熔剂等来制造氮化物单晶的方法以及装置。

技术背景背景技术

氮化镓系III-V氮化物作为优异的蓝色发光元件受到关注,被应用在发光二极管中,也期待着作为光学读取用的蓝紫色半导体激光器元件。作为通过Na助熔剂法生长氮化镓单晶的方法,在特开2002-293696号公报中,使用氮气和氨的混合气体,氛围气体压力为10至100气压。在特开2003-292400号公报中,生长时的氛围气体压力是100气压以下,在实施例中,是2、3、5MPa(约20气压、30气压、50气压)。

另一方面,本申请人在特愿2004-103093中,公开了使用热等静压(HIP)装置在特定条件下,有效地生长氮化镓单晶的方法。

在“日本晶体生长学报(日本結晶成長学会誌)”Vol.32,No.1 2005年的由川村他所著的“利用LPE生长法来生长大型、低位错GaN单晶(LPE成長法にょる大型·低転移GaN单晶の育成)”中,记载了在用Na助熔剂法生长GaN单晶时,由于氮缺陷的存在而使GaN单晶容易着色上黑色。

在特开2005-132663中,记载了在含有锂的助熔剂中生长氮化物单晶时,由金属钽形成与助熔剂接触的反应容器,从而防止反应容器的破损。

发明内容发明内容

但是,发现使用这样的加热和加压装置通过助熔剂法进行晶体生长时,产生以下新的问题。即,如果要在实际中以工业规模来生长氮化物单晶时,极难保持炉内温度的均匀性,因此,在晶体的生长状态中产生不均,或者次废品的比例增加。

本发明的课题是,防止利用助熔剂法在炉内生长氮化物单晶时,由于炉内的温度差而造成氮化物单晶的生长状态的不均或次废品的增加。

第一方式涉及的发明是使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,具备用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器和压力容器;所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;盖子对于容器本体的配合面相对水平面倾斜。

第二方式涉及的发明是使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,具备用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器和支撑构件;所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;所述支撑构件在所述容器主体上,支撑所述内侧容器;由支撑构件、加热容器和内侧容器形成闭空间,至少一个发热体面向闭空间。

第三方式涉及的发明是使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,具备用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器和加力手段;所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;所述加力手段从所述压力容器向所述容器主体对所述盖子进行加力。

第四方式涉及的发明是使用含有助熔剂和原料的溶液来生长氮化物单晶的装置,其特征在于,具备用于收纳所述溶液的坩埚、收纳所述坩埚的内侧容器、收纳所述内侧容器的加热容器、压力容器和筒状隔热构件;所述加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子;所述压力容器用来收纳所述加热容器并填充有至少含有氮气的氛围气体;所述筒状隔热构件设置在所述加热容器的外壁面和所述压力容器的内壁面之间。

根据第一方式涉及的发明,将收纳坩埚的内侧容器收纳于加热容器中。加热容器具备发热体、设置该发热体的容器主体以及与该容器主体组合的盖子。这里,通过使容器主体与盖子的配合面相对于水平面倾斜,使得加热容器内部的热氛围气体不沿着容器主体与盖子的配合面逃逸,这样,即使在用于生长氮化物单晶的高温加压条件下,也可以降低内部容器内的温度梯度。这样,可以提高单晶的质量,减少次废品。

根据第二方式涉及的发明,在加热容器内部,由支持构件、加热容器以及内侧容器形成闭空间,同时,至少一个发热体设置在闭空间下。这样,可以在闭空间内从加热器向上方直接供给热,在加热容器内,从闭空间侧向上方补给逃逸的热,可以进一步降低加热容器内部乃至内部容器的温度梯度。这样,可以提高单晶的质量,减少次废品。

根据第三方式涉及的发明,设置将加热容器的盖子从压力容器加力到容器主体的加力手段。这样,加热容器内部的热氛围气体不沿着容器主体与盖子的配合面逃逸,这样,即使在用于生长氮化物单晶的高温加压条件下,也可以减少内部容器内的温度梯度。这样,可以提高单晶的质量,减少次废品。

根据第四方式涉及的发明,通过在加热容器的外壁面和压力容器的内壁面之间设置筒状隔热构件,来抑制热对流所产生的温度差,这样,即使在用于生长氮化物单晶的高温加压条件下,也可以降低内部容器内的温度梯度。这样,可以提高单晶的质量,减少次废品。

附图说明附图说明

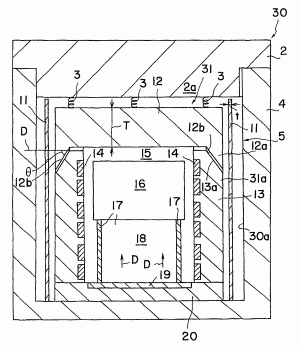

图1是表示本发明涉及的生长装置的示意图。

图2是表示参考例的生长装置的示意图。

图3是表示在坩埚1内生长单晶8的状态的示意截面图。

具体实施方式具体实施方式

以下,对本发明的第一~第四的各方式所涉及的发明,进行更详细的说明。

图1是表示用于实施本发明的装置的示意图。图2是表示参考例的装置的示意图。

压力容器30包括主体4和盖子2。凸起2a从盖子2向内侧突出。容器30的内侧空间5中,设置加热容器31。加热容器31由盖子12和容器主体13构成。容器主体13、盖子12的各自至少一部分由炉材构成。在本例中,以面向容器主体13的内侧面的方式,设置一连串的发热体14。另外,在容器主体13的底板部20上,设置发热体19。

在本例中,在盖子12上设置边缘部12a,盖子12的配合面12b相对于水平面P以角度θ倾斜。另外,容器主体13的配合面13a由于紧靠配合面12a,因而相对于水平面P也以角度为θ倾斜。其中,从容器主体的中心来看,随着向外侧延伸,配合面12b以向下方下降的形式倾斜。

在加热容器31的外壁面31a和压力容器30的内壁面30a之间设置筒状的隔热构件11。隔热构件11在上下方向上延伸,大致为内侧空间5的整个高度。另外,在盖子2的凸起2a与盖子12的上面之间设置加力手段3,通过加力手段3,向容器主体的方向对盖子12进行加力。

在加热容器31的内侧空间15内设置内侧容器16。内侧容器16通过支撑构件17被支撑在加热容器31的容器主体的底板部20上,内侧容器16的底面与支撑构件17的上端接触。支撑构件17例如为筒状,由底板部20、支撑构件17和内侧容器16实际上形成闭空间18。安装于底板部20的发热体19面向闭空间18。

在内侧容器16内设置如图3所示的坩埚1,在坩埚1内制成溶液7,在溶液7内浸渍晶种6。

在压力容器30的外部,设置未图示的混合气体气瓶。在混合气体气瓶内填充规定组成的混合气体,利用压缩机压缩该混合气体,达到规定压力,通过未图示的供给管供给于压力容器30内。该氛围气体中的氮气是氮源,氩气等惰性气体抑制钠等助熔剂的蒸发。该压力通过未图示的压力计来监视。

当使发热体14、19发热,向压力容器30内流入氮气并加热和加压时,如图3所示,在坩埚1内混合原料全部溶解,生成溶液7。这里,如果保持规定的单晶生长条件,氮气如箭头B所示被稳定地供给于生长原料溶液7中,在晶种6上生长单晶膜8。

图2是表示参考例的装置的示意图。

压力容器30由主体4和盖子2构成。在容器30的内侧空间5中设置加热容器31。加热容器31由盖子21和容器主体22构成。在本例中,以面向容器主体13的内侧面的方式,设置一连串的发热体14。另外,在容器主体13的底板部20上设置发热体19。

在加热容器31的内侧空间15内设置内侧容器16。内侧容器16通过多根支撑脚27被制成在加热容器31的容器主体的底板部20上,内侧容器16的底面与支撑脚27的上端接触。设置3根以上的支撑脚27,接邻的支撑脚之间形成间隙。因而,不能由底板部20、支撑脚27和内侧容器16来形成闭空间。就是说,支撑脚的内侧的空间28与加热容器31内的空间15相连通。

在内侧容器16内设置如图3所示的坩埚1,在坩埚1内制成溶液7,在溶液7内浸渍晶种6。

这里,在图1的例子中,通过使容器主体13与盖子12的配合面12b、13a相对于水平面P倾斜,只使倾斜的角度为θ,使得加热容器31内部的热氛围气体不会沿着容器主体13与盖子12的配合面逃逸。这样的热氛围气体由于比重差异而容易积存于盖子12的下侧,难以排出到容器主体13外。在图2所示的装置中,热氛围气体沿着盖子21和容器主体22的配合面21a、22a容易水平地流动,容易被排出。结果,在加热容器31内,容易促进从下方至上方的热移动,因此,在内侧空间15内容易造成温度差。

从本发明的所述作用效果的角度考虑,配合面12b、13a相对于水平面P的角度θ优选为45°以上,更优选为60°以上。这样,通过加长配合面12b,可加长氛围气体至泄露前的路径。另一方面,θ的上限并无特别限制,但是如果θ过大,则难以操作,因此,从这个角度考虑,优选为85°以下,更优选为80°以下。

另外,在图1的例子中,在加热容器31内部,由支撑构件17、加热容器31和内侧容器16实质上形成闭空间18,在闭空间18下设置至少一个发热体19。这样,可以由发热体19向闭空间18内直接供给热,在加热容器31内从闭空间18的下侧补给逃向上方的热,可以进一步降低加热容器31内部、乃至内部容器16的温度梯度。这样,可以提高单晶的质量,减少次废品。

支撑构件17的形态只要能形成闭空间就没有特别限制。不过,为了形成闭空间,需要用某些形状来呈现出筒状,其横截面形状并无限制,可以是圆形、椭圆形、跑道形、三角形、四边形等。

另外,闭空间相对于容器内空间15并不需要完全密闭,大致成为闭空间即可。例如,可以在支撑构件17中形成缺口或贯通孔。

发热体19只要位于闭空间18的下侧即可。例如,发热体可以被埋设于构成底板部20的炉材中,或者可以露出于底板部20的表面。

另外,在本例中,设置将加热容器31的盖子12从压力容器30向容器主体13加力的加力手段3。这样,加热容器31内部的热氛围气体不会沿着容器主体13与盖子12的配合面逃逸,这样,即使在用于生长氮化物单晶的高温加压条件下,也可降低内部容器16内的温度梯度。这样,可以提高单晶的质量,减少次废品。

该加力手段并无特别限制,可以是由金属构成的螺旋弹簧、板簧等弹簧。或者,可以使用弹簧锁、镇石这样的加力手段。该加力手段不会达到那种程度的高温(通常20℃以下),因此不需要耐热性。

另外,在本例子中,通过在加热容器31的外壁面与压力容器30的内壁面之间设置筒状隔热构件11,限制热对流,抑制由对流产生的温度差,这样,即使在用于生长氮化物单晶的高温加压条件下,也可以降低内部容器内的温度梯度。这样,可以提高单晶的质量,减少次废品。

该筒状隔热构件11的具体形态并无特别限制。例如,筒状隔热构件的横截面形状可以是圆形、椭圆形、跑道形、三角形、四边形等。

在本发明中,炉材并无特别限制,可以例示出高铝耐火砖(Isolite,ISO-COR(商品名))、石墨耐火材料(GRAFSHIELD(商品名))、中空球电熔刚玉(氧化铝空心球)。

另外,在本发明中,发热体的材质并无特别限制,可以例示钽、SiC、涂布SiC的石墨、镍铬合金、kanthal super(商品名)。

在本发明中,支撑内部容器的支撑构件的材质并无特别限制,可以例示如下:SUS310S、因康镍合金(inconel)、钽、钼、钨。

另外,在本发明中,从降低加热容器内的生长时的温度梯度的角度考虑,加热容器的盖子12的厚度T优选为70mm以上,更优选为100mm以上。

另外,在本发明中,在加热容器与压力容器之间设置的筒状隔热构件的材质并无特别限制,可以例示SUS304、铝、石英玻璃、派莱克斯玻璃。其中,筒状耐热构件也不至达到那么高的温度,因此,例如具有200℃以上的耐热性即可。为了限制从加热容器泄露出的高温高压气体的热对流,与加热容器的间隔优选小于5cm。另外,筒状隔热构件可以设置多个。

另外,筒状隔热构件的厚度t并无限制,根据本发明的主旨,优选为0.5mm以上,更优选为1mm以上。

另外,作为加热容器的盖子与容器主体之间的密封构件,可以例示如下:陶瓷纤维、陶瓷棉、石墨罩(graphite wool)、钢丝绒。

在本发明中,在含有氮气的氛围气体中进行单晶的生长。含氮氛围可以只由氮气构成,但也可以含有氮气以外的非氧化性气体,例如氩气等惰性气体或还原性气体。

在本发明中,就单晶生长装置而言,对用于加热原料混合物来生成溶液的装置并无特别限制。该装置优选为热等静压装置,也可以是除此以外的氛围气体加压型加热炉。

用于生成溶液的助熔剂并无特别限制,优选为从由碱金属和碱土金属构成的组中选出的一种以上的金属或其合金。作为该金属,特别优选为钠、锂、钙,最优选为钠。

另外,作为添加于原料混合物中的助熔剂和单晶原料以外的物质,可以例示以下的金属:钾、铷、铯、镁、锶、钡、锡。

另外,作为掺杂剂,可以添加少量的杂质元素。例如,作为n型掺杂剂可以添加硅。

根据本发明的生长方法,例如,可以合适地生长以下单晶:GaN、AlN、InN、它们的混晶(AlGaInN)、BN。

单晶生长工序中的加热温度、压力是根据单晶的种类来选择的,因此并无特别限制。加热温度例如可以是800~1500℃。压力也并无特别限制,压力优选为1MPa以上,更优选为5MPa以上。压力的上限并无特别限制,例如可以是200MPa以下。

用于进行反应的坩埚的材质并无特别限制,只要是在目的的加热和加压条件下具有耐久性的气密性材料即可。作为这样的材料,可以举出金属钽、钨、钼等高熔点金属;氧化铝、蓝宝石、氧化钇等氧化物;氮化铝、氮化钛、氮化锆、氮化硼等氮化物陶瓷;碳化钨、碳化钽等高熔点金属碳化物;p-BN(热解BN)、p-Gr(热解石墨)等热分解产物。

以下,对更具体的单晶和其生长工艺进行例示。

氮化镓单晶的生长例

利用本发明,可以使用至少含有钠金属的助熔剂来生长氮化镓单晶。在该助熔剂中混合镓原料物质。作为镓原料物质,可以应用镓单质金属、镓合金、镓化合物,从操作的角度考虑,优选镓单质。

在该助熔剂中,可以含有钠以外的金属,例如锂。镓原料物质与钠等助熔剂原料物质的使用比例可以是适当的,但通常,考虑使用过量的钠。当然,这样的情况并不是被限定的。

在该实施方式中,在由含有氮气的混合气体构成的氛围气体下,在总压为300气压以上、2000气压以下的压力下,生长氮化镓单晶。通过使总压为300气压以上,在例如900℃以上的高温区域,进一步优选为950℃以上的高温区域中,可以生长优质的氮化镓单晶。该原因尚不确定,但推测是因为随着温度上升,氮溶解度上升,氮气有效地溶入生长溶液中。另外,当使氛围气体的总压为2000气压以上时,由于高压气体的密度与生长溶液的密度非常接近,而难以将生长溶液保持在用于进行反应的容器内,因此不优选。

表1各种材料的密度(g/cm3)

在合适的实施方式中,使生长时氛围气体中的氮气分压为100气压以上、2000气压以下。通过使该氮气分压为100气压以上,在例如1000℃以上的高温区域中,促进氮气向助熔剂中的溶解,可以生长优质的氮化镓单晶。从该角度考虑,进一步优选使氛围气体的氮气分压为200气压以上。另外,从实用的角度考虑,氮气分压优选为1000气压以下。

氛围气体中的氮气以外的气体并不受限制,优选为惰性气体,特别优选为氩气、氦气、氖气。氮气以外的气体的分压是用总压减去氮气分压的值。

在合适的实施方式中,氮化镓单晶的生长温度是950℃以上,更优选为1000℃以上,即使在这样的高温区域中也能生长优质的氮化镓单晶。另外,通过在高温高压下生长,具有能提高生产率的可能性。

氮化镓单晶的生长温度的上限并无特别限制,但如果生长温度过高,则难以生长单晶,因此优选为1500℃以下,从该角度考虑,更优选为1200℃以下。

用于外延生长氮化镓结晶的生长用基板的材质并无限制,可以例示蓝宝石、AlN模板、GaN模板、GaN自立基板、硅单晶、MgO单晶、尖晶石(MgAl2O4)、LiAlO2、LiGaO2、LaAlO3、LaGaO2、NdGaO3等钙钛矿复合氧化物。另外,也可以使用组成式[A1-y(Sr1-xBax)y][(Al1-zGaz)1-u·Du]O3(A是稀土元素;D是从由铌和钽构成的组中选出的一种以上的元素;y=0.3~0.98;x=0~1;z=0~1;u=0.15~0.49;x+z=0.1~2)的立方晶系的钙钛矿结构复合氧化物。另外,也可以使用SCAM(ScAlMgO4)。

AlN单晶的生长例

可以确认本发明在通过在特定的条件下、含氮氛围气体中对含有至少具有率和碱土类的助熔剂的熔料进行加压,来生长AlN单晶的情形中,也是有效的。

实施例

实施例1

使用图1示意表示的装置,如前述方法操作,生长氮化镓单晶。

具体来讲,支撑构件17为筒状,材质为SUS310S,直径φ为155cm,高度为10cm。圆筒状的支撑构件17的侧面上均等地设置6处直径3cm的孔。

加力手段3是螺旋弹簧3,其材质是弹簧钢,弹簧刚度是2kg/mm,个数为4个。隔热构件11是圆筒状,材质是不锈钢(SUS304)。隔热构件11的厚度是1mm。筒状隔热构件与炉材之间的间隔是2cm,筒状隔热构件与耐压容器30的间隔约为4cm。

另外,就盖子12而言,角度θ为60°,边缘部2a的高度为10cm。盖子12的厚度T为15cm。内部容器16的大小为,直径180mm、高度15cm。

使用该生长装置,在加热容器内温度、压力为900℃·5MPa的条件下测定温度分布。结果,直径方向的温度分布是±2℃以内,上下方向的温度差为±3℃。

另外,使用本装置生长GaN单晶。具体地,在手套箱中称量金属Na90g、金属Ga100g、金属Li130mg。首先,用金属Na包裹金属Ga和金属Li。将这些原料填充进内径φ70毫米的氧化铝制的坩埚1中。另外,作为晶种6,使用φ2英寸的AlN模板基板、GaN模板基板或GaN结晶自立基板。以模板的单晶薄膜向上的方式或者GaN单晶自立基板的Ga面向上的方式,将基板水平地配置在坩埚1的底部。AlN模板基板是在蓝宝石基板上外延生长1微米的AlN单晶薄膜的基板,GaN模板基板是在蓝宝石基板上外延生长3微米的GaN单晶薄膜的基板。

为了除去压力容器30内的大气,用真空泵抽成真空后,用氮气进行气体置换,然后,在900℃、50气压下升温·加压1小时,在900℃保持100小时。接着,自然冷却至室温后,从生长装置中取出坩埚,在乙醇中进行处理,从而溶解Na、Li。然后,滴加稀盐酸来除去残余的Ga,取出GaN结晶。该GaN结晶的大小为φ2英寸,厚度约为5mm,形状大致呈圆形。色泽基本是无色透明的。

比较例1

制作如图2所示的装置。其中,支撑构件27为氧化铝管,设置4根。不设置加力手段3、隔热构件11。结果,加热容器内部的温度分布越是上部温度越高,温度梯度从上下方向来看,每10cm高度为50℃。

另外,使用该装置,与实施例1同样操作来生长GaN单晶,结果,不能生长质量良好的单晶。

虽然说明了本发明的特定的实施方式,但是本发明并不限于这些特定的实施方式,在不脱离权利要求的范围内,可以进行各种变更或改变来实施。

氮化物单晶的制造装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0