专利摘要

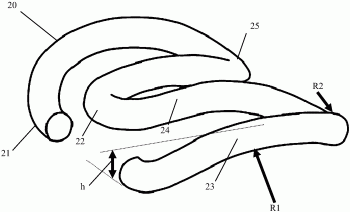

本实用新型提供了一种抗疲劳断裂ω型扣件高频弹条,涉及铁路扣件系统领域,该高频弹条(20)为“ω”形左右对称结构,包括两端的弹条趾端(21),中间半圆段(22),两侧弯臂(23),大曲线段(24)和弹跟弯曲段(25),两端的弹条趾端(21)依次与两侧弯臂(23)、弹跟弯曲段(25)、大曲线段(24)连接至中间半圆段(22)成为一体,所述的大曲线段(24)的后端与弹跟弯曲段(25)相连接,所述的两侧弯臂(23)的顶点到弹条趾端(21)底面的垂向高度h不大于40mm,两侧弯臂(23)的弯臂弧度半径R1不小于70mm。本实用新型对高频弹条的曲线段的弧度和空间形状及结构进行了改进,使高频弹条避免了因弹条共振响应引起的弹跟弯曲段(25)的疲劳断裂。

权利要求

1.一种抗疲劳断裂ω型扣件高频弹条,该高频弹条(20)为“ω”形左右对称结构,包括两端的弹条趾端(21),中间半圆段(22),两侧弯臂(23),大曲线段(24)和弹跟弯曲段(25),两端的弹条趾端(21)依次与两侧弯臂(23)、弹跟弯曲段(25)、大曲线段(24)连接至中间半圆段(22)成为一体,其特征在于,所述的两侧弯臂(23)的顶点到弹条趾端(21)底面的垂向高度h不大于40mm,两侧弯臂(23)的弯臂弧度半径R1不小于70mm。

2.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述的弹跟弯曲段(25)的弹跟弧度半径R2不小于20mm。

3.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述的弹跟弯曲段(25)高应力主导模态频率大于700Hz。

4.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述的高频弹条(20)的几何形状在垂直钢轨长度方向且通过中间半圆段(22)中心点的平面是对称的。

5.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述的弹条趾端(21)是两侧弯臂(23)的端头;所述的中间半圆段(22)为半圆弧,通过大曲线段(24)和弹跟弯曲段(25)与两侧的两侧弯臂(23)连接。

6.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述两侧弯臂(23)是立体曲线体,给弹条趾端(21)提供弹程。

7.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述弹条趾端(21)在钢轨轨脚上表面施加扣压力。

8.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述弹跟弯曲段(25)为立体曲线,其最低点支撑在弹条座上。

9.根据权利要求1所述的一种抗疲劳断裂ω型扣件高频弹条,其特征在于,所述高频弹条(20)安装时紧固螺栓的紧固力施加在大曲线段(24)上。

说明书

技术领域

本实用新型涉及铁路扣件系统领域,具体涉及一种抗疲劳断裂ω型扣件高频弹条。

背景技术

扣件弹条是使用最广泛的钢轨固定配件,其中的ω形状弹条具有扣压力可调、安装方便的优点,是国内外应用最广泛的扣件弹条之一。ω型弹条的设计特点是通过其两个趾端对钢轨施加扣压力来固定钢轨。

但是在实际使用中,出现了ω型弹条断裂的情况,断裂多发生在连接弹条两侧弯臂的弹跟弯曲段。

通过对典型的ω型弹条之一的SKL15的理论及实验研究,发现由于轨道波浪磨耗(波磨)的出现,使车轮在轨道上滚动时产生振动激励力,当激励力频率接近或与弹条的模态频率吻合时,引起弹条的共振而导致弹条发生疲劳断裂。

钢轨波磨的波长取决于列车行驶速度和轨道系统钢轨不连续支撑p-p频率fp-p:

其中,E是钢轨的材料弹性模量,I是钢轨截面惯性矩,mr是钢轨单位长度的等效质量,l是钢轨扣件支承间距,rg是钢轨回转半径,ν是钢轨材料的泊松比,和κ(≈0.34)是钢轨截面剪切常数。

钢轨表面波浪磨耗的波长L(mm)与钢轨不连续支撑p-p频率和车辆运行速度 u(km/h)的关系如下:

L=1000u/(3.6fp-p) (公式2)

研究发现出现钢轨磨耗的主要原因是轨道系统的横向不连续支撑p-p频率。以高铁和地铁线路普遍使用的60kg/m钢轨为例,轨道系统的横向p-p频率范围在400-650Hz,对于车辆运行速度250-350km/h,根据公式2估算的钢轨表面波磨波长的范围为100-180mm,高铁线路实测发现大部分的波磨波长范围为120-150mm;同样考虑地铁轨道系统,车辆运行速度为40-100km/h,根据公式.2估算的钢轨表面波磨波长为20-70mm,而现场实测主要波磨波长范围在30-80mm。波磨的现场测试结果与理论估算相符,说明车辆运行时引起轨道波磨的主要激励频率为 400-650Hz。轨道现场对弹条的实验测量和有限元模拟模态分析发现SKL15型扣件弹条的主要模态频率也在400-650Hz以内,因此车辆运行时在轮载激励下扣件弹条会产生共振,在弹条的弹跟弯曲段产生高应力而导致疲劳破坏。

发明内容

本实用新型的目的就是为了解决现有ω型扣件弹条的疲劳断裂问题,提供一种抗疲劳断裂ω型扣件高频弹条。

本实用新型的目的可以通过以下技术方案来实现:一种抗疲劳断裂ω型扣件高频弹条,该高频弹条为“ω”形左右对称结构,包括两端的弹条趾端,中间半圆段,两侧弯臂,大曲线段和弹跟弯曲段,两端的弹条趾端依次与两侧弯臂、弹跟弯曲段、大曲线段连接至中间半圆段成为一体,所述的大曲线段的后端与弹跟弯曲段相连接,所述的两侧弯臂的顶点到弹条趾端底面的垂向高度不大于40mm,两侧弯臂的弯臂弧度半径不小于70mm。所述的高频弹条的几何形状在垂直钢轨长度方向且通过中间半圆段中心点的平面是对称的;所述的弹条趾端是两侧弯臂的端头;所述的中间半圆段为半圆弧,通过大曲线段和弹跟弯曲段与两侧的两侧弯臂连接;所述两侧弯臂是立体曲线体,给弹条趾端提供弹程。所述弹条趾端在钢轨轨脚上表面施加扣压力。所述弹跟弯曲段为立体曲线,其最低点支撑在弹条座上。所述ω型扣件弹条安装时紧固螺栓的紧固力施加在大曲线段上。

进一步地,所述的弹跟弯曲段的弹跟弧度半径不小于20mm。所述的弹跟弯曲段高应力主导模态频率大于700Hz。

本实用新型在保留现有设计的ω型扣件弹条的基本形状的前提下,对曲线段的弧度和空间形状及做出了新的设计,提高共振频率,达到避开轮轨系统共振频率的目的,从而避免因弹条共振响应引起的弹跟弯曲段的疲劳断裂。抗疲劳断裂ω型扣件高频弹条提高了弹条疲劳断裂主导振型频率,使其远离波磨引起的激励频率从而达到抑制弹条共振的发生。

与现有的ω型弹条设计相比,本实用新型通过弹条的曲线度和空间形状的新设计来提高其共振频率,达到避开激励频率的目的,从而避免因振动响应引起的疲劳断裂。

附图说明

图1本实用新型抗疲劳断裂ω型扣件高频弹条示意图;

图2本实用新型抗疲劳断裂ω型扣件高频弹条俯视图;

图3现有设计的ω型弹条SKL15俯视图;

图4a本实用新型抗疲劳断裂ω型扣件高频弹条与现有设计的扣件弹条 SKL15的几何形状比较示意图的俯视图;

图4b本实用新型抗疲劳断裂ω型扣件高频弹条与现有设计的扣件弹条 SKL15的几何形状比较示意图的左视图;

图4c本实用新型抗疲劳断裂ω型扣件高频弹条与现有设计的扣件弹条 SKL15的几何形状比较示意图的正视图;

图4d本实用新型抗疲劳断裂ω型扣件高频弹条与现有设计的扣件弹条 SKL15的几何形状比较示意图的三维视图;

图5a现有设计的ω型扣件弹条SKL15的第1阶模态频率和振型正视图;

图5b现有设计的ω型扣件弹条SKL15的第1阶模态频率和振型俯视图;

图5c现有设计的ω型扣件弹条SKL15的第2阶模态频率和振型正视图;

图5d现有设计的ω型扣件弹条SKL15的第2阶模态频率和振型俯视图;

图5e现有设计的ω型扣件弹条SKL15的第3阶模态频率和振型正视图;

图5f现有设计的ω型扣件弹条SKL15的第3阶模态频率和振型俯视图;

图6a现有设计的ω型扣件弹条SKL15的第4阶模态频率和振型正视图;

图6b现有设计的ω型扣件弹条SKL15的第4阶模态频率和振型俯视图;

图6c现有设计的ω型扣件弹条SKL15的第5阶模态频率和振型正视图;

图6d现有设计的ω型扣件弹条SKL15的第5阶模态频率和振型俯视图;

图6e现有设计的ω型扣件弹条SKL15的第6阶模态频率和振型正视图;

图6f现有设计的ω型扣件弹条SKL15的第6阶模态频率和振型俯视图;

图7a现有设计的ω型扣件弹条SKL15的趾端位移示意图;

图7b现有设计的ω型扣件弹条SKL15的趾端位移响应传递函数;

图8a现有设计的ω型扣件弹条SKL15的两侧弯臂位移示意图;

图8b现有设计的ω型扣件弹条SKL15的两侧弯臂位移响应传递函数;

图9a现有设计的ω型扣件弹条SKL15的弹跟弯曲段最大应力示意图;

图9b现有设计的ω型扣件弹条SKL15的弹跟弯曲段最大应力响应传递函数;

图10a抗疲劳断裂ω型扣件高频弹条的第1阶模态频率和振型正视图;

图10b抗疲劳断裂ω型扣件高频弹条的第1阶模态频率和振型俯视图;

图10c抗疲劳断裂ω型扣件高频弹条的第2阶模态频率和振型正视图;

图10d抗疲劳断裂ω型扣件高频弹条的第2阶模态频率和振型俯视图;

图10e抗疲劳断裂ω型扣件高频弹条的第3阶模态频率和振型正视图;

图10f抗疲劳断裂ω型扣件高频弹条的第3阶模态频率和振型俯视图;

图11a抗疲劳断裂ω型扣件高频弹条的第4阶模态频率和振型正视图;

图11b抗疲劳断裂ω型扣件高频弹条的第4阶模态频率和振型俯视图;

图11c抗疲劳断裂ω型扣件高频弹条的第5阶模态频率和振型正视图;

图11d抗疲劳断裂ω型扣件高频弹条的第5阶模态频率和振型俯视图;

图11e抗疲劳断裂ω型扣件高频弹条的第6阶模态频率和振型正视图;

图11f抗疲劳断裂ω型扣件高频弹条的第6阶模态频率和振型俯视图;

图12a抗疲劳断裂ω型扣件高频弹条的趾端位移示意图;

图12b抗疲劳断裂ω型扣件高频弹条的趾端位移响应传递函数;

图13a抗疲劳断裂ω型扣件高频弹条的两侧弯臂位移示意图;

图13b抗疲劳断裂ω型扣件高频弹条的两侧弯臂位移响应传递函数;

图14a抗疲劳断裂ω型扣件高频弹条的弹跟弯曲段最大应力示意图;

图14b抗疲劳断裂ω型扣件高频弹条的弹跟弯曲段最大应力响应传递函数。

图中:20、高频弹条,21、弹条趾端,22、中间半圆段,23、两侧弯臂,24、大曲线段,25、弹跟弯曲段,30、现有设计的ω型扣件弹条SKL15,41、现有设计的ω型扣件弹条SKL15的趾端位移点,42、现有设计的ω型扣件弹条SKL15的弹跟弯曲段位移点,43、现有设计的ω型扣件弹条SKL15的弹跟弯曲段最大应力点,44、抗疲劳断裂ω型扣件高频弹条的趾端位移点,45、抗疲劳断裂ω型扣件高频弹条的两侧弯臂位移点,46、抗疲劳断裂ω型扣件高频弹条的弹跟弯曲段最大应力点,h、两侧弯臂的顶点到弹条趾端底面的垂向高度,R1、两侧弯臂的弯臂弧度半径,R2、弹跟弯曲段的弹跟弧度半径,A0、现有设计的ω型扣件弹条SKL15的原始状态,a1、现有设计的ω型扣件弹条SKL15的第1阶模态变形-387Hz,a2、现有设计的ω型扣件弹条SKL15的第2阶模态变形-399Hz,a3、现有设计的ω型扣件弹条SKL15的第3阶模态变形-420Hz,a4、现有设计的ω型扣件弹条SKL15的第4阶模态变形-442Hz,a5、现有设计的ω型扣件弹条SKL15的第5阶模态变形 -612Hz,a6、现有设计的ω型扣件弹条SKL15的第6阶模态变形-622Hz,B0、抗疲劳断裂ω型扣件高频弹条的原始状态,b1、抗疲劳断裂ω型扣件高频弹条的第1 阶模态变形-432Hz,b2、抗疲劳断裂ω型扣件高频弹条的第2阶模态变形-478Hz,b3、抗疲劳断裂ω型扣件高频弹条的第3阶模态变形-647Hz,b4、抗疲劳断裂ω型扣件高频弹条的第4阶模态变形-671Hz,b5、抗疲劳断裂ω型扣件高频弹条的第5 阶模态变形-702Hz,b6、抗疲劳断裂ω型扣件高频弹条的第6阶模态变形-726Hz。

具体实施方式

结合附图和具体实施例对本实用新型加以说明:

实施例1

如图1-2所示,一种抗疲劳断裂ω型扣件高频弹条,该高频弹条20为“ω”形左右对称结构,包括两端的弹条趾端21,中间半圆段22,两侧弯臂23,大曲线段24和弹跟弯曲段25,两端的弹条趾端21依次与两侧弯臂23、弹跟弯曲段25、大曲线段24连接至中间半圆段22成为一体,所述的大曲线段24的后端与弹跟弯曲段25相连接,所述的两侧弯臂23的顶点到弹条趾端21底面的垂向高度h不大于40mm,两侧弯臂23的弯臂弧度半径R1不小于70mm;所述的高频弹条20的几何形状在垂直钢轨长度方向且通过中间半圆段22中心点的平面是对称的;所述的弹条趾端21是两侧弯臂23的端头;所述的中间半圆段22为半圆弧,通过大曲线段24和弹跟弯曲段25与两侧的两侧弯臂23连接;所述两侧弯臂23是立体曲线体,给弹条趾端21提供弹程。所述弹条趾端21在钢轨轨脚上表面施加扣压力。所述弹跟弯曲段25为立体曲线,其最低点支撑在弹条座上。所述ω型扣件弹条20 安装时紧固螺栓的紧固力施加在大曲线段24上;所述的弹跟弯曲段25的弹跟弧度半径R2不小于20mm。所述的弹跟弯曲段25高应力主导模态频率大于700Hz。

对现有设计的ω型SKL15扣件弹条30的有限元模态进行分析和频率响应分析,以此发现了引起弹跟弯曲段25振动疲劳断裂的原因。

模态分析采用有限元模拟分析方法,在模型适当的位置添加约束来模拟扣件在实际安装条件下的状态。模态分析结果表明在1000Hz以下,现有设计的ω型SKL15 扣件弹条30有6个模态频率,基本上是在400-600Hz范围左右,如上所述车轮激励力的频率范围为400-650Hz,因此弹条会在车轮激励力的作用下产生共振。弹条的模态振型见图5a-5f(模态1-3)及图6a-6f(模态4-6)。现有设计的ω型SKL15 扣件弹条30的疲劳断裂发生在扣件弹条的弹跟弯曲段25,从图5a-5f和图6a-6f 的模态振型可以看出,弹条振动时主要的运动部分是趾端21和两侧弯臂23,在弹跟弯曲段25产生应力集中。

在模态分析的基础上,通过在1000Hz的频率范围内施加单位激振力,得到了现有设计的ω型SKL15扣件弹条30的振动响应传递函数。图7b所示的是弹条趾端21的位移响应传递函数,弹条趾端21的主导位移是沿轨道长度方向,如图7a 中的X方向,主要峰值频率为622Hz,也就是第六阶模态频率,另外两个次要峰值频率分别为400Hz和440Hz,对应的是第二阶和第四阶模态频率。弹条趾端21 沿轨道横向,如图7a中的Y方向,其位移的峰值频率对应于第四阶和第六阶模态频率。现有设计的ω型SKL15扣件弹条30的两侧弹臂23的位移响应传递函数见图8,其峰值频率与弹条趾端21的位移传递函数图7b相同,分别为400Hz,440Hz 和622Hz,分别对应于弹条30的第二阶、第四阶和第六阶模态频率。

现有设计的ω型SKL15扣件弹条30的振动响应是由于车轮通过轨道激励弹条的两个弹条趾端21,图7b和图8b所示的弹条趾端21和两侧弹臂23的位移响应传递函数说明在车轮激励力的作用下,现有设计的ω型SKL15扣件弹条30与激励力产生共振,主要参振模态为第四阶和第六阶模态振型,其次为第二阶振型。

上述的主要参振模态的特点是的弹条趾端21响应位移为沿轨道方向来回滑动,带动两侧弯臂23相对弹条对称轴线的摆动及扭动,结果是在弹跟弯曲段25 产生应力集中。

模态4和模态6的应力云图和两个模态的在弹跟弯曲段25的最大应力点的应力传递函数如图9b所示,频谱特征与图7b和图8b相同,最大应力发生在622Hz,即对应于第六阶模态。

为了避免共振的发生,特别是第六阶模态频率的共振,就需要提高弹条的刚度,使最主要的共振频率,也就是第六阶模态频率高于激励频率范围的上限650Hz。

对抗疲劳断裂ω型扣件高频弹条20的有限元模态进行分析和频率响应分析。抗疲劳断裂ω型扣件高频弹条20如图1和2所示,与现有设计的ω型SKL15扣件弹条30相比,主要特点是两侧弹臂23的高度下降,同时弹条趾端21和两侧弹臂23的连接弧度和大曲线段24与弹跟弯曲段的过度弧度半径都有增加。

为了验证抗疲劳断裂ω型扣件高频弹条20的动态特性,也对其进行了模态分析和频率响应分析。

抗疲劳断裂ω型扣件高频弹条20的模态特征与现有设计的ω型SKL15扣件弹条30相似,在1000Hz频率下也有6阶模态,而且模态振型基本相同图10a-10f和图11a-11f,但模态频率都有所提高,其中引起现有设计的ω型SKL15弹条30共振的主要模态,即第四阶和第六阶模态,其模态频率分别提高了229Hz和104Hz,结果是第四阶模态频率为671Hz,第六阶为726Hz,都高于650Hz的激励频率范围上限。

进一步检验抗疲劳断裂ω型扣件高频弹条20在400-650Hz的频率范围内是否会在车轮激励下产生共振而导致弹跟弯曲段25产生比较高的应力响应峰值,进行了频率响应分析。与上述对现有设计的ω型SKL15扣件弹条30的分析方法相同,在1000Hz频率范围内施加单位激励力。高频弹条20的弹条趾端21位移响应传递函数如图12b所示,其对应的位移示意图如图12a所示,三个响应峰值频率分别为 478Hz,671Hz和726Hz,对应第二阶、第四阶和第六阶模态。图13b所示的是高频弹条20的的两侧弹臂23的位移响应传递函数,其对应的位移示意图如图13a 所示,其特征与图12所示的弹条趾端21位移传递函数类似,峰值频率相同,主要峰值频率为726Hz,高出了车轮激励频率上限104Hz。

现有设计的ω型SKL15扣件弹条30的弹跟弯曲段25的疲劳断裂是由于两侧弯臂23的共振模态引起的高应力集中引起的,本实用新型所述的高频弹条20的设计提高了主要共振频率,使其远高于激振频率范围的上限,从而避免共振。图14 给出了弹跟处的最大应力响应传递函数,其对应的位移示意图如图14a所示,可以看出应力响应的最大峰值726Hz在车轮激励频率以外。尽管在480Hz处仍然有一小峰值,但与图9所示的现有设计的ω型SKL15扣件弹条30弹跟弯曲段的应力响应相比较,在400Hz-650Hz的频率范围内,总振动能量下降了80%以上,这意味着抗疲劳断裂ω型扣件高频弹条20在弹跟弯曲段的疲劳寿命有了大幅度的提高。

图7-9和图12-14所示的响应传递函数都是假设在1-1000Hz的频率范围内,车轮激励力是恒定不变的,但实际情况是车轮激励力是随频率增加而快速衰减的,当频率高于激励频率范围的上限时,激励力幅值是可以忽略的。同时,已知本实用新型所考虑的弹条所受的激励力范围为400Hz-650Hz,在实际情况下高频弹条20 弹跟弯曲段的应力响应传递函数的幅值应当比图14所示的低很多。

本实例的分析结果说明本实用新型的高频弹条20设计,提高了弹条的整体刚度,因此提高了模态频率,特别是引起弹跟弯曲段25高动态应力的主导模态6以及次要模态4的模态频率都上移并高于激励力频率上限650Hz,因而克服了现有设计的ω型SKL15扣件弹条30弹跟弯曲段的振动疲劳断裂问题,提高了高频弹条 20的抗疲劳断裂水平。

上述分析是针对现有设计的ω型SKL15扣件弹条30和抗疲劳断裂ω型扣件高频弹条20,但本实用新型的方法适用于所有ω型扣件弹条。

弹条刚度比较:

本实例给出了抗疲劳断裂ω型扣件高频弹条20和现有设计的ω型SKL15扣件弹条30的静态刚度比较。

如下表所示,抗疲劳断裂ω型扣件高频弹条20的静态刚度比现有设计的ω型SKL15扣件弹条30都有了提高,特别是在钢轨横向的静刚度。

一种抗疲劳断裂ω型扣件高频弹条专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0