专利摘要

本发明涉及地下水封洞库技术领域,特别是涉及一种地下水封洞库水幕系统设计方法。其步骤为:在地质详勘、主洞室设计和交通巷道设计完成后,进行水幕巷道设计;进行水平向水幕孔和垂直向水幕孔设计;对断层破碎带发育情况做施工勘察;在水幕巷道开挖成型后,进行主洞室部位软弱岩体预处理方案设计;在某个水幕巷道的水幕孔全部施工完毕后,对该巷道的所有水幕孔进行加压注水试验;对发现的渗流通道做封堵方案设计。本发明的水平向水幕孔深度大大减小,成孔施工难度低;通过水幕巷道向主洞室部位软弱岩体预注浆,有利于保证施工进度,降低施工风险;对渗漏通道注浆封堵,可阻止或减小主洞室开挖时的地下水流失,保证主洞室周边的水封环境。

权利要求

1.一种地下水封洞库水幕系统设计方法,其特征在于,包括以下步骤:

(1)对待建区域进行地质详勘,并在地下设置若干条主洞室和交通巷道;所述交通巷道环绕在整个地下水封洞库的外侧,需要时兼做水幕巷道使用,用以布置储库外侧的垂直水幕孔;

(2)进行水幕巷道的设计:在每条主洞室的正上方分别布置一条水幕巷道,并在两个存储不同油品的主洞室的中间位置正上方设置水幕巷道;

(3)水平向水幕孔的设计:在各条水幕巷道的两个侧壁上分别设置若干个垂直于水幕巷道中心轴且沿孔深方向向下倾斜的水平向水幕孔,水平向水幕孔的深度为相邻水幕巷道中心距离的1/2;

(4)根据库区地质情况以及储物特点设置垂直水幕孔,即:当有缓倾角断层破碎带与主洞室相交,且水平向水幕孔覆盖不到时,在最外侧主洞室的外侧设置垂直向水幕孔,防止最外侧主洞室内的油气水平向往库区外逃逸;当相邻两个主洞室间储存不同油品时,在这两个主洞室之间设置垂直向水幕孔,用于防止储油相互污染;

(5)在水幕巷道施工过程中,对断层破碎带发育情况做施工勘察,统计其走向、倾角和出露点位置,据此测定软弱岩体在空间中的分布情况;

(6)当某个水幕巷道开挖成型后,根据开挖揭露出的地质情况,进行主洞室部位软弱岩体层预处理方案设计,具体方法为:在该水幕巷道的水幕孔开始施工前对软弱岩体进行注浆处理,以提高围岩的整体性;

(7)当某个水幕巷道的水幕孔全部施工完毕后,立即对该巷道的所有水幕孔进行加压注水试验;

(8)对发现的渗流通道做封堵方案设计,具体方法为:某水幕孔周边有渗漏通道时,在该水幕孔附近沿水幕巷道轴线方向布置注浆孔。

2.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述水幕巷道的底板距离主洞室拱顶距离为20m~30m,水幕巷道的长度超出主洞室两端各20m;水幕巷道断面采用城门洞型,其顶拱为弧形,宽7m,高6m~7m。

3.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述同一水幕巷道上的水平向水幕孔的间距为10m,沿孔深方向向下倾斜10°~20°;整个水幕系统最外侧的水平向水幕孔深度为库区中最长水平向水幕孔深度。

4.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述垂直向水幕孔在水幕巷道的位置为:当交通巷道兼做水幕巷道使用时,垂直向水幕孔与交通巷道底板远离库区一侧连通;当水幕巷道位于两个存储不同油品的主洞室之间时,垂直向水幕孔布置在水幕巷道的中轴线处;垂直向水幕孔自水幕巷道或交通巷道垂直向下,同一排的相邻垂直向水幕孔的间距为10m,深度以达到主洞室水垫层液面高程为准。

5.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述步骤(6)中,沿水幕巷道的轴向以1.5m的间距设置若干排注浆孔组,各排注浆孔组为7个或8个,呈交错式分布;每排注浆孔组的注浆孔在水幕巷道的断面方向以间距1.0m的标准布置,相邻两个注浆孔的夹角为10°;含有7个注浆孔的注浆孔组中,中间的注浆孔位于水幕巷道的轴线上,并垂直向下;各注浆孔的深度以穿过软弱岩体层,并深入其下岩体内2m为准;当软弱岩体层相对水幕巷道为陡倾角发育,且软弱岩体层穿越主洞室底板时,注浆孔深入到主洞室底板下2m。

6.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述步骤(7)的加压注水试验为:按水幕系统运行压力向各水幕孔内加压注水,持续24小时,并连续记录每个水幕孔的注水量和压力变化。

7.根据权利要求1所述的一种地下水封洞库水幕系统设计方法,其特征在于,所述步骤(8)中的注浆孔布置方式为:对于水平向水幕孔,注浆孔位于水幕巷道侧墙与底板交界处,注浆孔的轴线与水幕巷道的轴线垂直,但与水平面呈45°夹角,深度为水平向水幕孔深度的1.5倍;对于垂直向水幕孔,注浆孔位于水幕巷道底板靠近主洞室的一侧,垂直向下,深度至少超过垂直向水幕孔的深度5m。

说明书

技术领域

本发明涉及地下水封洞库技术领域,特别是涉及一种地下水封洞库水幕系统设计方法。

背景技术

地下水封储油洞库,就是在稳定的地下水位以下开挖岩洞,且洞壁不衬砌,利用洞库周围的地下水封堵岩体裂隙,实现封存油品的目的。利用地下水压力保持密闭性是地下水封洞库能够长期存储油品的关键,这要求在储油主洞室周围的岩体中维持足够厚度的裂隙含水层,即所谓的水封层。为了保持水封层稳定,通常需要修建水幕系统,通过水幕孔向岩体注水,对地下水回补,保证储库水封条件。

因为水幕系统在地下水封储库运行中发挥着重要作用,水幕系统的设计成为地下水封洞库工程的关键环节。通常情况下,水幕系统是一个包含水幕巷道、水平向水幕孔和垂直向水幕孔的组合系统。为了保证水封的有效性,在设计水幕系统时,须全面考虑其与储油主洞室和周边岩体间的水体流动。由于工程区域内断层裂隙和岩体质量空间分布的不均匀、不确定性,使得水幕系统的设计变得复杂。

除了通过水幕系统向岩体注水,注浆封堵是实现储油洞室密闭性的另一重要措施。当储油主洞室的周边岩体破碎程度高、渗透性大时,储库内油气泄漏的可能性将大大增加。同时,过多的地下水会沿渗漏通道向主洞室流动,给工程带来不利影响:①在施工期,将造成地下水位下降,破坏水封环境,影响主洞室施工;②在运行期,将增加主洞室的抽水工作量和水幕系统的注水工作量,升高运行成本。因此在施工过程中,应对软弱岩体和渗漏通道进行注浆处理,提高岩体质量,封堵渗漏通道。

地下水封洞库工程的建设在我国尚处于起步阶段,虽然已有一些学者通过模型试验和数值分析的方法,对水幕系统设计参数的选取进行了研究,但是由于对水封作用机理的认识尚不统一,对水幕系统的功能定位亦不明确,因此还没有形成完整的水幕系统设计依据。

此外,注浆工序通常被安排在主洞室施工开挖过程中。从主洞室向围岩注浆,若采用预注浆可能影响施工进度;若采用后注浆,不会影响施工进度,但是注浆效果往往不理想。目前,尚未见到针对地下水封洞库注浆方案优化设计的相关方法。

发明内容

本发明的目的是提供一种地下水封洞库水幕系统设计方法,解决目前地下水封洞库设计中,水幕系统功能定位不明确,水幕系统设计目标不合理,以及未考虑与注浆孔布置结合优化设计的问题。

本发明采用的技术方案主要包括以下步骤:

(1)对待建区域进行地质详勘,并在地下设置若干条主洞室和交通巷道;特别是交通巷道应尽可能环绕储库外侧,需要时可以兼做水幕巷道,用以布置储库外侧的垂直水幕孔;

(2)进行水幕巷道的设计:在每条主洞室的正上方分别布置一条水幕巷道,并在两个存储不同油品的主洞室的中间位置正上方设置水幕巷道;

(3)水平向水幕孔的设计:在各条水幕巷道的两个侧壁上分别设置若干个垂直于水幕巷道中心轴且沿孔深方向向下倾斜的水平向水幕孔,水平向水幕孔的深度为相邻水幕巷道中心距离的1/2;

(4)根据库区地质情况以及储物特点设置垂直水幕孔,即:当有缓倾角断层破碎带与主洞室相交,且水平向水幕孔覆盖不到时,在最外侧主洞室的外侧设置垂直向水幕孔,防止最外侧主洞室内的油气水平向往库区外逃逸;当相邻两个主洞室间储存不同油品时,在这两个主洞室之间设置垂直向水幕孔,用于防止储油相互污染;

(5)在水幕巷道施工过程中,对揭露出的围岩进行Q值(或岩体质量等级)评分,特别是对断层破碎带发育情况做施工勘察,统计其走向、倾角和出露点位置,据此测定软弱岩体在空间中的分布情况;

(6)当某个水幕巷道开挖成型后,根据开挖揭露出的地质情况,进行主洞室部位软弱岩体层预处理方案设计,具体方法为:在该水幕巷道的水幕孔开始施工前对岩体质量Q值低于10(或岩体质量等级低于II类)的断层破碎带岩体(简称软弱岩体)进行注浆处理,以提高围岩的整体性;

(7)当某个水幕巷道的水幕孔全部施工完毕后,立即对该巷道的所有水幕孔进行加压注水试验;

(8)对发现的渗流通道做封堵方案设计,具体方法为:某水幕孔附近有渗漏通道时,在该水幕孔附近沿水幕巷道轴线方向布置注浆孔。

所述水幕巷道的底板距离主洞室拱顶距离为20m~30m,水幕巷道的长度超出主洞室两端各20m;水幕巷道断面采用城门洞型,其顶拱为弧形,宽7m,高6m~7m。

所述同一水幕巷道上的水平向水幕孔的间距为10m,沿孔深方向向下倾斜10°~20°;整个水幕系统最外侧的水幕孔深度为库区中最长水幕孔深度。

所述垂直向水幕孔在水幕巷道的位置为:当交通巷道兼做水幕巷道使用时,垂直向水幕孔与交通巷道远离库区一侧的底面连通;当水幕巷道位于两个存储不同油品的主洞室之间时,垂直向水幕孔布置在水幕巷道的中轴线处;垂直向水幕孔自水幕巷道或交通巷道垂直向下,同一排的相邻垂直向水幕孔的间距为10m,深度以达到主洞室水垫层液面高程为准。

所述步骤(6)中,沿水幕巷道的轴向以1.5m的间距设置若干排注浆孔组,各排注浆孔组为7个或8个,呈交错式分布;每排注浆孔组的注浆孔在水幕巷道的断面方向以间距1.0m的标准布置,相邻两个注浆孔的夹角为10°;含有7个注浆孔的注浆孔组中,中间的注浆孔位于水幕巷道的轴线上,并垂直向下;各注浆孔的深度以穿过软弱岩体层,并深入其下岩体内2m为准;当软弱岩体层相对水幕巷道为陡倾角发育,且软弱岩体层穿越主洞室底板时,注浆孔深入到主洞室底板下2m。

所述步骤(7)的加压注水试验为:按水幕系统运行压力向各水幕孔内加压注水,持续24小时,并连续记录每个水幕孔的注水量和压力变化。

所述步骤(8)中的注浆孔布置方式为:对于水平向水幕孔,注浆孔位于水幕巷道侧墙与底板交界处,注浆孔的轴线与水幕巷道的轴线垂直,但与水平面呈45°夹角,深度为水平向水幕孔深度的1.5倍;对于垂直向水幕孔,注浆孔位于水幕巷道靠近主洞室的一侧,垂直向下,深度至少超过垂直向水幕孔的深度5m。

本发明的有益效果为:

(1)利用水幕系统向岩体注水形成水封层,作用为防止储库中的油气向地面逃逸,而非阻止油品外渗;

(2)水平向水幕孔深度大大减小,成孔施工难度低,有利于保证成孔质量,既保证了水封有效性,又降低了总体成本;

(3)通过水幕巷道向主洞室部位软弱岩体预注浆,提高岩体质量,比在主洞室开挖后注浆效果更好,而且有利于保证施工进度,降低施工风险;

(4)对渗漏通道注浆封堵,可阻止或减小主洞室开挖时的地下水流失,保证主洞室周边的水封环境。

附图说明

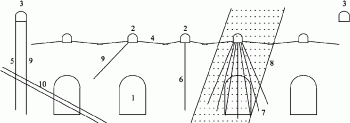

图1为水封系统的结构布置图;

图2为水平向水幕孔俯视图;

图3为垂直向水幕孔侧视图;

图4(a)和图4(b)分别为8孔和7孔的注浆孔组断面方向布置图;

图5为注浆孔洞轴线方向布置图。

图中标号:

1-主洞室;2-水幕巷道;3-交通巷道;4-水平向水幕孔;5-库区周边的垂直向水幕孔;6-存储不同油品主洞室之间的垂直向水幕孔;7-软弱岩体预处理注浆孔;8-Q值小于10的软弱岩体区域;9-渗漏通道封堵注浆孔;10-缓倾角断层破碎带。

具体实施方式

本发明提供了一种地下水封洞库水幕系统设计方法,下面结合附图和具体实施方式对本发明做进一步的详细说明。

如图1所示,本发明提供的地下水封洞库水幕系统设计方法,不仅包括了对常规水幕巷道2、水平向水幕孔4和垂直向水幕孔的设计改进,更独具创新的提出了在水幕巷道2上设置注浆孔,对主洞室部位软弱岩体和渗漏通道预注浆处理的设计方案。具体步骤为:

(1)对待建区域进行地质详勘,并在地下设置若干条主洞室1和交通巷道3。特别是交通巷道3应尽可能环绕储库外侧,需要时可以兼做水幕巷道,用以布置储库外侧的垂直水幕孔5;

(2)进行水幕巷道2的设计。如图1所示,水幕巷道2布置在每条主洞室1正上方,以及两个存储不同油品的主洞室1中间位置正上方。水幕巷道2的底板距离主洞室1的拱顶20m~30m。如图2、图3所示,水幕巷道2长度应超出主洞室1两端各20m。水幕巷道2断面采用城门洞型,顶拱为弧形拱,宽7m,高6m~7m。交通巷道3在系统运行期间可兼作水幕巷道使用。

所述水幕巷道2的作用为:①为水幕孔供水;②对围岩质量等级劣于Ⅱ的洞段,利用水幕巷道2向下方主洞室1所在位置进行注浆。

(3)水平向水幕孔4设计:如图1、图2所示,水平向水幕孔4位于水幕巷道2两个侧壁上,垂直于水幕巷道中心轴方向,间距10m;水平向水幕孔4沿孔深方向向下倾斜10°~20°,深度为相邻水幕巷道中心距离的1/2,最外侧的水平向水幕孔4深度可取库区中最长的水平向水幕孔4深度。

所述水平向水幕孔4的作用为:①阻止主洞室1内的油气向地面逃逸,污染大气环境;②防止洞库区域因地下水位下降而产生的地下水环境问题。特别地,如果主洞室1内运行压力合适,可以利用地表的湖、大型坑塘兼作水平水幕使用。

(4)根据库区地质情况以及储物特点而设置垂直水幕孔,即:当有缓倾角断层破碎带10与主洞室1相交,且水平向水幕孔4覆盖不到时,在最外侧主洞室1的外侧设置库区周边的垂直向水幕孔5,防止最外侧主洞室1内的油气水平向往库区外逃逸;当相邻两个主洞室1间储存不同油品时,存储不同油品主洞室之间的垂直向水幕孔6布置在这两个主洞室1之间,用于防止储油相互污染。

垂直向水幕孔在水幕巷道的位置根据水幕巷道在库区中的位置确定,即:当位于库区外侧的交通巷道3兼做水幕巷道时,库区周边的垂直向水幕孔5与交通巷道3底部远离库区的一侧连通;当水幕巷道2位于两个存储不同油品的主洞室之间时,存储不同油品主洞室之间的垂直向水幕孔6应布置在水幕巷道2的中轴线处。如图3所示,垂直向水幕孔自水幕巷道2或交通巷道3垂直向下,间距10m,深度以达到主洞室1水垫层液面高程为宜。

(5)在水幕巷道2施工过程中,对揭露出围岩进行Q值(或岩体质量等级)评分,特别是要对断层破碎带,统计其走向、倾角和出露点位置,据此推算出Q值小于10的软弱岩体区域8在空间中的分布情况。

(6)当某个水幕巷道开挖成型后,根据开挖揭露出的地质情况,进行主洞室部位Q值小于10的软弱岩体区域8的预处理方案设计,具体方法为:根据开挖揭露出的地质情况,在该巷道的水幕孔开始施工前对岩体质量Q值低于10(或岩体质量等级低于II类)的岩体(简称软弱岩体)10进行注浆处理,以提高围岩的整体性。如图4所示,沿水幕巷道的轴向以1.5m的间距设置若干排注浆孔组,各排注浆孔组为7个或8个,呈交错式分布;每排注浆孔组的软弱岩体预处理注浆孔7在水幕巷道的断面方向以间距1.0m的标准布置,相邻两个软弱岩体预处理注浆孔7的夹角为10°;含有7个软弱岩体预处理注浆孔7的注浆孔组中,中间的软弱岩体预处理注浆孔7位于水幕巷道的轴线上,并垂直向下;各软弱岩体预处理注浆孔7的深度以穿过软弱岩体层,并深入其下岩体内2m为准;当软弱岩体层相对水幕巷道2为陡倾角发育,且软弱岩体层穿越主洞室1底板时,软弱岩体预处理注浆孔7深入到主洞室底板下2m。所以软弱岩体预处理注浆孔7沿水幕巷道2轴线方向的布置长度取决于Q值小于10的软弱岩体区域8的倾角以及主洞室1与水幕巷道2的高程差。

(7)当某个水幕巷道2的水幕孔全部施工完毕后,立即对该巷道的所有水幕孔进行加压注水试验,即按水幕系统运行压力向各水幕孔内加压注水,持续24小时,并连续记录每个水幕孔的注水量和压力变化。

(8)对发现的渗流通道做封堵方案设计,具体方法为:在步骤(6)中,如果发现某些水幕孔注水流量特别大,则可判断该水幕孔附近有渗漏通道,应在该水幕孔附近沿水幕巷道2轴线方向布置渗漏通道封堵注浆孔9。如图1所示,对于水平向水幕孔4,渗漏通道封堵注浆孔9位于水幕巷道2侧墙与底板交界处,渗漏通道封堵注浆孔9的轴线与水幕巷道2的轴线垂直,但与水平面呈45°夹角,深度为水平向水幕孔4深度的1.5倍;对于库区周边的垂直向水幕孔5,渗漏通道封堵注浆孔9位于交通巷道3靠近主洞室1的一侧,垂直向下,深度应至少超过库区周边的垂直向水幕孔5的深度5m。

本发明不局限于上述最佳实施方式,任何人应该得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

一种地下水封洞库水幕系统设计方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0