IPC分类号 : B21K1/32,B21J5/02,B21J13/02,B21J1/00,B21J1/06

专利摘要

本发明公开了一种新能源汽车空调压缩机静盘两步成形法,其特征是在完成下料和坯料处理获得坯料后,首先将坯料置于预锻模具中进行预锻制坯,使坯料成形为具有预设高度预锻外圈的毛坯;再将毛坯置于终锻模具中,通过背压挤压成形为静盘。本发明以预锻制得的预制坯带有一定高度的预锻外圈,在终锻成形时有效利用了预锻外圈的导向作用,有效提高了外圈金属的流动速度,保证成形结束时外圈高度和平整度满足要求,本发明提高了模具的使用寿命,零件成形精度高、强度大。

权利要求

1.新能源汽车空调压缩机静盘两步成形法,其特征是在完成下料和坯料处理获得坯料后,首先将坯料置于预锻模具中进行预锻制坯,使坯料成形为具有预设高度预锻外圈的毛坯;再将毛坯置于终锻模具中,通过背压挤压成形为静盘。

2.根据权利要求1所述的新能源汽车空调压缩机静盘两步成形法,其特征是按如下步骤完成下料、坯料处理和锻压:

步骤1、下料:以铝合金棒材为原料,采用锯床下料,获得坯料的直径与静盘外圈(32)的外径相等,根据体积不变原则确定坯料的高度;

步骤2、坯料处理:首先将坯料预热到200℃,将预热的坯料浸石墨,再将浸石墨的坯料加热至450℃并保温,完成坯料的处理;

步骤3、预锻:将处理好的坯料放入预热至200℃的预锻模具中进行预锻制坯,将坯料成形为具有预锻外圈(30)的毛坯,预锻外圈(30)的高度为静盘外圈(32)的高度的30%;

步骤4、终锻:将所述具有预锻外圈(30)的毛坯放入预热至200℃的终锻模具中进行,通过背压挤压成形为静盘。

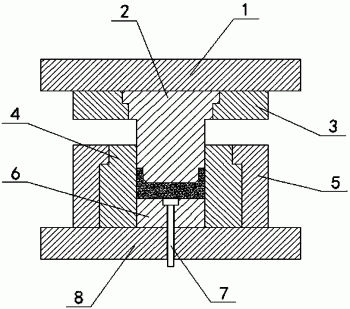

3.根据权利要求1或2所述的新能源汽车空调压缩机静盘两步成形法,其特征是:所述预锻模具是将预锻凸模(2)利用预锻凸模固定圈(3)固定在预锻上模座(1)的底面,预锻凹模(4)置于预锻凹模套圈(5)中,预锻凹模垫块(6)置于预锻凹模(4)的型腔中,预锻打料杆(7)贯穿预锻下模座(8)和预锻凹模垫块(6)。

4.根据权利要求1或2所述的新能源汽车空调压缩机静盘两步成形法,其特征是:

所述终锻模具中的终锻上模具是将终锻凸模(10)通过终锻凸模固定圈(11)固定在终锻上模座(9)的底面;

所述终锻模具中的终锻下模具置于下模套(26)中,在下模套(26)顶部设置有模套压板(27),下模具中的终锻凹模(14)置于凹模套圈(15)中,在所述终锻凹模(14)的型腔底部设置有螺旋形通孔,所述螺旋通孔的形状与静盘涡旋部分的形状相一致,终锻凹模垫板(16)位于终锻凹模(14)和终锻凹模套圈(15)的底部;

设置在所述终锻模具中的背压装置的结构形式是:背压体(25)位于所述终锻凹模(14)的型腔底部螺旋通孔中,背压体(25)的底部设置有背压顶杆(24),背压顶杆(24)贯穿终锻凹模垫板(16)置于弹簧压板(18)的顶面,弹簧压板(18)的底面呈“T”型设置有顶料杆(20);所述碟形弹簧(23)置于弹簧套筒(19)中,在所述碟形弹簧(23)的顶部设置有弹簧压板(18),弹簧压板(18)置于压板套圈(17)中,在所述碟形弹簧(23)的底部设置有弹簧垫板(22)。

说明书

技术领域

本发明涉及金属塑性成形领域,更具体地说是用于新能源汽车空调压缩机静盘的成形方法和成形模具。

背景技术

涡旋式压缩机具有结构紧凑、节能高效、微振低噪及工作可靠等优点,普遍应用于新能源汽车的空调装置,涡旋盘是涡旋式压缩机的核心构件,分为动盘和静盘,其成形质量的好坏直接关系到汽车空调能否正常工作。

传统的涡旋盘静盘没有外圈,只有高度一致的涡旋体置于底座上,动静盘相互配合置于压缩机壳体内。常用的加工方法有重力铸造、液态模锻、机械加工、低压铸造和背压挤压等。其中重力铸造和液态模锻生产效率较低;机械加工不仅生产效率低,而且材料利用率低,成本较高;低压铸造易产生气孔等内部缺陷,产品报废率高且产品机械性能较差;基于流动控制成形技术的背压挤压工艺成形出的零件具有机械性能好,生产效率高,材料利用率高,成形缺陷少、产品报废率低等优点,该技术在国外得到普遍应用,国内也开始逐渐采用。

用于新能源汽车的新型涡旋盘,其如图4所示的静盘带有具有一定高度和厚度的静盘外圈32,处在中部的涡旋体31的高度低于静盘外圈32的高度,以该静盘外圈32替代传统的压缩机壳体,实现静盘与压缩机壳体的一体化,这样可以大大减小压缩机的重量,更符合节能环保的要求。由于静盘外圈的高度和厚度均大于中部的涡旋体部分,在背压挤压一次成形时,中部的涡旋体金属流动速度快,静盘外圈金属流动速度慢,一方面导致静盘外圈的高度难以满足要求,另一方面当涡旋体部分高度达到要求后,该处金属开始形成飞边,导致终锻凹模涡旋通孔部分应力急剧增大,容易发生断裂失效,这一状况严重影响了静盘的成形质量及批量化生产。

发明内容

本发明是为避免上述现有技术所存在的不足,提供一种新能源汽车空调压缩机静盘两步成形法,以克服一次背压成形静盘时外圈高度难以保证和模具容易断裂失效的缺点,提高模具的使用寿命,提高产品成形质量。

本发明为解决技术问题采用如下技术方案:

本发明新能源汽车空调压缩机静盘两步成形法的特点是:在完成下料和坯料处理获得坯料后,首先将坯料置于预锻模具中进行预锻制坯,使坯料成形为具有预设高度预锻外圈的毛坯;再将毛坯置于终锻模具中,通过背压挤压成形为静盘。

本发明新能源汽车空调压缩机静盘两步成形法的特点也在于:按如下步骤完成下料、坯料处理和锻压:

步骤1、下料:以铝合金棒材为原料,采用锯床下料,获得坯料的直径与静盘外圈(32)的外径相等,根据体积不变原则确定坯料的高度;

步骤2、坯料处理:首先将坯料预热到200℃,将预热的坯料浸石墨,再将浸石墨的坯料加热至450℃并保温,完成坯料的处理;

步骤3、预锻:将处理好的坯料放入预热至200℃的预锻模具中进行预锻制坯,将坯料成形为具有预锻外圈的毛坯,预锻外圈的高度为静盘外圈的高度的30%;

步骤4、终锻:将所述具有预锻外圈的毛坯放入预热至200℃的终锻模具中进行,通过背压挤压成形为静盘。

本发明新能源汽车空调压缩机静盘两步成形法的特点也在于:所述预锻模具是将预锻凸模利用预锻凸模固定圈固定在预锻上模座的底面,预锻凹模置于预锻凹模套圈中,预锻凹模垫块置于预锻凹模的型腔中,预锻打料杆贯穿预锻下模座和预锻凹模垫块。

本发明新能源汽车空调压缩机静盘两步成形法的特点也在于:

所述终锻模具中的终锻上模具是将终锻凸模通过终锻凸模固定圈固定在终锻上模座的底面;

所述终锻模具中的终锻下模具置于下模套中,在下模套顶部设置有模套压板,下模具中的终锻凹模置于凹模套圈中,在所述终锻凹模的型腔底部设置有螺旋形通孔,所述螺旋通孔的形状与静盘涡旋部分的形状相一致,终锻凹模垫板位于终锻凹模和终锻凹模套圈的底部;

设置在所述终锻模具中的背压装置的结构形式是:背压体位于所述终锻凹模的型腔底部螺旋通孔中,背压体的底部设置有背压顶杆,背压顶杆贯穿终锻凹模垫板置于弹簧压板的顶面,弹簧压板的底面呈“T”型设置有顶料杆;所述碟形弹簧置于弹簧套筒中,在所述碟形弹簧的顶部设置有弹簧压板,弹簧压板置于压板套圈中,在所述碟形弹簧的底部设置有弹簧垫板。

与已有技术相比,本发明有益效果体现在:

1、本发明采用先预锻制毛坯,然后再终锻成形的工艺方法,有效解决了一次背压挤压成形时模具应力过大,模具容易损坏的缺点,大大提高了模具的使用寿命;

2、本发明以预锻制得的预制坯带有一定高度的预锻外圈,在终锻成形时有效利用了预锻外圈的导向作用,可以提高外圈金属的流动速度,保证成形结束时外圈高度和平整度满足要求;

3、本发明在终锻成形时,背压装置通过碟形弹簧提供背压力,能有效控制静盘涡旋部分金属流动不均匀的现象,保证成形结束时涡旋部分的高度和平整度满足要求。

附图说明

图1为本发明中预锻模具示意图;

图2为本发明中终锻模具示意图;

图3为本发明中预锻件示意图;

图4为本发明中静盘结构示意图;

图中标号:1预锻上模座;2预锻凸模;3预锻凸模固定圈;4预锻凹模;5预锻凹模套圈;6预锻凹模垫块;7预锻顶料杆;8预锻下模座;9终锻上模座;10终锻凸模;11终锻凸模固定圈;12导套;13导柱;14终锻凹模;15终锻凹模套圈;16终锻凹模垫板;17压板套圈;18弹簧压板;19弹簧套筒;20终锻顶料杆;21终锻下模座;22弹簧垫板;23碟形弹簧;24背压顶杆;25背压体;26下模套;27模套压板;28打料杆;29推料块;30预锻外圈;31涡旋体;32外圈;33底座。

具体实施方式

本实施例中新能源汽车空调压缩机静盘两步成形法是在完成下料和坯料处理获得坯料后,首先将坯料置于预锻模具中进行预锻制坯,使坯料成形为具有预设高度预锻外圈的毛坯;再将毛坯置于终锻模具中,通过背压挤压成形为静盘。具体按如下步骤完成下料、坯料处理和锻压:

步骤1、下料:以铝合金棒材为原料,采用锯床下料,获得坯料的直径与静盘外圈的外径相等,根据体积不变原则确定坯料的高度。

步骤2、坯料处理:首先将坯料预热到200℃,将预热的坯料浸石墨,再将浸石墨的坯料加热至450℃并保温,完成坯料的处理。

步骤3、预锻:将处理好的坯料放入预热至200℃的预锻模具中进行预锻制坯,将坯料成形为具有预锻外圈30的毛坯,预锻外圈30的高度为静盘外圈32的高度的30%。

步骤4、终锻:将具有预锻外圈30的毛坯放入预热至200℃的终锻模具中进行,通过背压挤压成形为静盘。

如图1所示,本实施例中预锻模具是将预锻凸模2利用预锻凸模固定圈3固定在预锻上模座1的底面,预锻凹模4置于预锻凹模套圈5中,预锻凹模垫块6置于预锻凹模4的型腔中,预锻打料杆7贯穿预锻下模座8和预锻凹模垫块6。

预锻成形时,将处理好的坯料放入预锻凹模4中,置于预锻凹模垫块6之上,预锻凸模2下行挤压坯料,金属向上流动,反挤出一定高度的外圈,成形结束后,预锻凸模2上行,预锻顶料杆7在压力机液压缸作用下向上顶出,将预锻件顶出预锻凹模4的模腔。

如图2所示,本实施例中终锻模具中的终锻上模具是将终锻凸模10通过终锻凸模固定圈11固定在终锻上模座9的底面;在终锻凸模10中贯穿有打料杆28,并有推料块29能够抵于打料杆28;终锻模具中的终锻下模具置于下模套26中,在下模套26顶部设置有模套压板27,下模具中的终锻凹模14置于凹模套圈15中,在终锻凹模14的型腔底部设置有螺旋通孔,螺旋通孔的形状与静盘中部的涡旋体的形状相一致,终锻凹模垫板16位于终锻凹模14和终锻凹模套圈15的底部;设置在终锻模具中的背压装置的结构形式是:背压体25位于终锻凹模14的型腔底部螺旋通孔中,背压体25的底部设置有背压顶杆24,背压顶杆24贯穿终锻凹模垫板16置于弹簧压板18的顶面,弹簧压板18的底面呈“T”型设置有顶料杆20;碟形弹簧23置于弹簧套筒19中,在碟形弹簧23的顶部设置弹簧压板18,弹簧压板18置于压板套圈17中,在碟形弹簧23的底部设置有弹簧垫板22,弹簧垫板22置于终锻下模座21上,在终锻下模座21上设置导柱13,在终锻上模座9上设置导套12,利用导套12和导柱13的配合进行导向。

终锻成形时,中间涡旋部分的金属流动速度大于外圈金属的流动速度,预锻时成形出的外圈具有一定的导向作用,可以提高金属的流动速度,合理的外圈高度使外圈和涡旋体部分基本同时达到成形高度。将预锻得到的毛坯放入终锻凹模14中,终锻凹模14下行挤压毛坯,由于毛坯直径小于静盘底座33的直径,因此挤压时毛坯底部一部分金属横向流动成形底座33,一部分金属向下流动成形涡旋体部分和静盘外圈。涡旋体部分的金属流动不均匀,中间部分金属流动较快,率先接触背压体25,背压体25受压后通过背压顶杆24向下挤压弹簧压板18,碟形弹簧23受力压缩,从而产生向上的背压力并作用于毛坯的涡旋体部分,使涡旋体31部分的高度逐渐趋于一致。终锻凹模14和背压体25使外圈形成一个闭塞型腔,预锻得到的具有一定高度的外圈引导金属向下流动,外圈充填结束时,涡旋体部分也基本达到预定高度,从而保证外圈和涡旋体部分均达到目标高度,而且端面平整。成形结束后,终锻凸模10向上运动,若锻件留在终锻凸模10上,液压缸作用于推料块29,使打料杆28向下运动,将锻件推出,之后推料块29复位,打料杆28在下次成形时回到初始位置;若锻件留在终锻凹模14中,终锻顶料杆20在液压缸的作用下向上顶出,通过弹簧压板18和背压体25将锻件顶出终锻凹模14,同时碟形弹簧23复位,释放弹力。

新能源汽车空调压缩机静盘两步成形法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0