IPC分类号 : B22F9/30,B22F1/00,B22F1/02,B22F9/00,H01B1/22,H01B5/00,H01B13/00

专利摘要

本发明涉及一种表面被覆有脂肪族羧酸的被覆铜颗粒的制造方法,该制造方法包括:得到包含甲酸铜、氨基醇、具有碳原子数为5以上的脂肪族基团的脂肪族羧酸和溶剂的反应液;和对反应液中生成的络合物进行热分解处理而生成金属铜,其中,氨基醇与溶剂的SP值之差ΔSP值为4.2以上。

权利要求

1.一种表面被覆有脂肪族羧酸的被覆铜颗粒的制造方法,该制造方法包括:

得到包含甲酸铜、氨基醇、具有碳原子数为5以上的脂肪族基团的脂肪族羧酸和溶剂的反应液;和

对反应液中生成的络合物进行热分解处理而生成金属铜,

其中,氨基醇与溶剂的SP值之差ΔSP值为4.2以上。

2.如权利要求1所述的被覆铜颗粒的制造方法,其中,氨基醇的SP值为11.0以上。

3.如权利要求1或2所述的被覆铜颗粒的制造方法,其中,热分解处理的温度为100℃~130℃。

4.如权利要求1~3中任一项所述的被覆铜颗粒的制造方法,其中,溶剂包含能够与水形成共沸混合物的有机溶剂,该制造方法包括通过共沸去除热分解处理生成的水。

5.如权利要求1~4中任一项所述的被覆铜颗粒的制造方法,其中,脂肪族羧酸的脂肪族基团的碳原子数为5~17。

6.如权利要求1~5中任一项所述的被覆铜颗粒的制造方法,其中,反应液中的铜离子浓度为1.0摩尔/升~2.5摩尔/升。

7.一种被覆铜颗粒,其通过权利要求1~6中任一项所述的被覆铜颗粒的制造方法得到,基于SEM观察的平均一次粒径DSEM为0.02μm~0.2μm,粒度分布的变动系数、即标准偏差SD/平均一次粒径DSEM的值为0.1~0.5。

8.一种被覆铜颗粒,其通过权利要求1~6中任一项所述的被覆铜颗粒的制造方法得到,由粉体X射线分析求出的结晶粒径DXRD相对于基于SEM观察的平均一次粒径DSEM之比DXRD/DSEM为0.25~1.00。

9.一种丝网印刷用的导电性组合物,其包含通过权利要求1~6中任一项所述的被覆铜颗粒的制造方法得到的被覆铜颗粒和介质。

10.一种喷墨印刷用的导电性组合物,其包含通过权利要求1~6中任一项所述的被覆铜颗粒的制造方法得到的被覆铜颗粒和介质。

11.一种电路形成物,其具备基材和配置于基材上的作为权利要求9或10所述的导电性组合物的热处理物的配线图案。

说明书

技术领域

本发明涉及被覆铜颗粒及其制造方法。

背景技术

在近年来的电子设备相关领域中,被称为可印刷电子的技术领域受到关注,该可印刷电子不需要利用曝光对配线或保护膜等进行图案化,而通过喷墨或印刷法直接形成微米级的微细配线。最初,金、银等的微粒为中心,但金存在成本问题,银存在电迁移的问题并且在硫化气体等导致的腐蚀等耐腐蚀性方面存在课题。作为解决这些问题的手段,铜系材料受到关注。铜系材料除了与金、银同样地显示出高导电性以外,在电迁移方面与银相比格外优异,耐腐蚀性也优异。

作为贵金属的金、银具有比较难以受到氧化的特性,因此,在制作金属微粒分散液时,容易维持所含有的金属微粒而不使其表面形成氧化覆膜。与此相对,铜具有比较容易被氧化的特性,特别是若为粒径在200nm以下的微细的铜微粒,则由于尺寸效应和比表面积的关系,该倾向变得更为显著。在制备铜微粒分散液时,所含有的铜微粒在短时间内形成其表面被氧化膜覆盖的状态,进而氧化覆膜的厚度也经时地增加,还有不少情况下铜微粒的一大半粒径被转变为氧化铜的氧化膜。另外,在200nm以下的铜微粒的情况下,颗粒表面的活性达到非常高的状态,即便是在氮气等非活性气氛下或真空条件下进行加热烧制的方法,也会因气氛中存在的微量的氧而使氧化进行,有时会抑制铜微粒彼此的烧结。此外,关于烧制中的氧化膜的增大,在烧制的最终阶段利用氢气等进行还原烧制的情况下,会增大还原时的体积收缩,有时会引起烧制密度的降低。

另一方面,着眼于金属微粒的技术的理由之一在于尺寸效应引起的熔点降低。关于尺寸效应引起的熔点降低,以金为例,单质的熔点为1,064℃,但若粒径为2nm左右,则熔点变为约300℃,熔点降低至电子材料等中可使用的温度。但是,据报道,若粒径超过20nm,则基本上确认不到熔点降低。因此,若是粒径为2nm左右的一位数纳米级,则可以充分期待熔点降低。但是,在铜微粒的情况下,需要防止氧化的表面保护剂。根据铜微粒的比表面积的关系,表面保护剂的所需量为铜体积的几倍以上,这会引起烧结时的大幅的体积收缩,难以得到高密度的烧结体。与此相对,已知下述方法:在烧结阶段在还原气氛下由金属氧化物生成一位数纳米级的颗粒,利用尺寸效应引起的熔点降低,在300℃~400℃左右的温度进行烧结。另外,有文献提出了下述方法:利用有机羧酸等熔剂去除与焊料的熔剂效果同样地被覆微粒表面的氧化膜,使还原金属表面露出并进行烧结(例如参照日本特开2013-047365号公报)。

此外,在将铜微粒适用于可印刷电子的情况下,为了进行浆料化而供给,制作粒径分布显示出单分散的颗粒,要求制成分散稳定性良好的铜浆。作为制造粒径统一的金属微粒或金属氧化物微粒的方法,提出了一些方案。例如,在对金属微粒进行液相合成的情况下,大多参照表示作为金属核的溶质的溶解度与时间的关系的LaMer模型。根据该模型,若溶解度低的金属核的生成速度过快,则因凝聚机制而发生颗粒生长,因此形成结晶核的生长不充分的凝聚体颗粒,是不优选的。作为其对策,考虑了对作为溶质的金属核的生成速度进行控制的方法。例如,由储存单元(reservoir)(固体或金属螯合物)慢慢地释放出颗粒生长所需要的物质,由此对溶液的过饱和度进行控制,抑制颗粒生长中的新的核生成,从而将成核期和颗粒生长期分离,仅在极初期生成的核发生生长,由此能够制作显示出单分散的颗粒。作为在颗粒生长中供给溶质的储存单元的选择方法,选择溶解度或溶解速度足够低的固体或络合物。

与上述相关,已知将由甲酸铜衍生的络合物热分解而制造铜微粒的技术。甲酸铜的分解温度为约220℃,通过形成络合物结构,能够降低分解温度。例如,在日本特开2011-032558号公报中,提出了使用作为双齿配体发挥功能的氨基醇的络合物,在100℃进行热分解而制造金属微粒的方法。在日本特开2008-013466号公报或日本特开2008-031104号公报中,提出了使用作为单齿配体发挥功能的脂肪族胺的络合物,在120℃进行热分解而制造金属微粒的方法。

此外,还考虑了下述方法:在利用了表面活性剂的微反应场对引入生长核的金属核进行限制,由此来控制粒径。例如,有文献提出了下述基于反胶团法的金属或金属氧化物微粒的制造方法,其利用通过表面活性剂而稳定地分散于有机溶剂中的纳米尺寸的水滴作为反应场(例如,参照日本特开平08-143916号公报、日本特开2009-082828号公报和日本专利第3900414号公报)。

现有技术文献

专利文献

专利文献1:日本特开2011-032558号公报

专利文献2:日本特开2008-013466号公报

专利文献3:日本特开2008-031104号公报

专利文献4:日本特开2013-047365号公报

专利文献5:日本特开平08-143916号公报

专利文献6:日本特开2009-082828号公报

专利文献7:日本专利第3900414号公报

发明内容

发明所要解决的课题

但是,在日本特开2011-032558号公报所记载的技术中,由于络合物的分解温度过低,因而会因分解时的放热而以速度逐渐增加的方式生成大量的金属核,而且反应溶液中含有的铜浓度比较高,为1.0~2.4mol/L,因此在凝聚机制中容易发生颗粒生长,生成粗大颗粒,从而产率容易降低。

另外,在日本特开2008-013466号公报或日本特开2008-031104号公报所记载的技术中,构成甲酸铜络合物的脂肪族胺同时起到金属微粒的分散保护剂的作用,因而难以发生颗粒生长,难以制造具有20nm至亚微米的粒径的铜颗粒。

此外,在日本特开2013-047365号公报所记载的技术中,使用溶解度低的氧化铜等固体铜化合物作为储存单元,在有机羧酸中部分发生溶解,同时进行还原,因此核的生成速度受到限制,与日本特开2011-032558号公报的溶解体系相比,在核的生长阶段难以发生凝聚。但是,即便能够控制凝聚,核生成的时间也长,而且被覆的羧酸的碳链短,难以获得充分的颗粒间排斥,因此难以制造粒度分布统一的颗粒,而且容易形成表面受到氧化的铜颗粒。

在日本特开平08-143916号公报、日本特开2009-082828号公报和日本专利第3900414号公报所记载的反胶团法中,使用大量的表面活性剂使胶团稳定化,因此反应中的胶团被保持为一定尺寸,但另一方面反应场的尺寸受到限制,因此难以制造20nm以上的颗粒。此外,反胶团法难以提高铜化合物在反应液中的浓度,不适合于制造大量的颗粒。

鉴于上述情况,本发明的目的在于消除现有技术的问题,提供一种现有技术难以实现的兼具优异的耐氧化性和烧结性的被覆铜颗粒;以及在低热处理温度、低氧环境下能够获得该被覆铜颗粒的制造方法。

用于解决课题的手段

本发明人为了解决上述课题而进行了研究,结果发现,通过适当地设定反应液中包含的溶剂与作为络合剂的氨基醇的SP值之差,能够以在反应初期为均匀体系、但在反应中间阶段形成两层分离结构的方式来构成反应体系,由此能够高效地制造高品质的被覆铜颗粒。

本发明包括下述方式。

(1)一种表面被覆有脂肪族羧酸的被覆铜颗粒的制造方法,该制造方法包括:

得到包含甲酸铜、氨基醇、具有碳原子数为5以上的脂肪族基团的脂肪族羧酸和溶剂的反应液;和

对反应液中生成的络合物进行热分解处理而生成金属铜,

其中,氨基醇与溶剂的SP值之差ΔSP值为4.2以上。

(2)如(1)所述的被覆铜颗粒的制造方法,其中,氨基醇的SP值为11.0以上。

(3)如(1)或(2)所述的被覆铜颗粒的制造方法,其中,热分解处理的温度为100℃~130℃。

(4)如(1)~(3)中任一项所述的被覆铜颗粒的制造方法,其中,溶剂包含能够与水形成共沸混合物的有机溶剂,该制造方法包括通过共沸去除热分解处理生成的水的至少一部分。

(5)如(1)~(4)中任一项所述的被覆铜颗粒的制造方法,其中,脂肪族羧酸的脂肪族基团部分的碳原子数为5~17。

(6)如(1)~(5)中任一项所述的被覆铜颗粒的制造方法,其中,反应液中的铜离子浓度为1.0摩尔/升~2.5摩尔/升。

(7)一种被覆铜颗粒,其通过(1)~(6)中任一项所述的被覆铜颗粒的制造方法得到,基于SEM观察的平均一次粒径DSEM为0.02μm~0.2μm,粒度分布的变动系数(変動係数)(标准偏差SD/平均一次粒径DSEM)的值为0.1~0.5。

(8)一种被覆铜颗粒,其通过(1)~(6)中任一项所述的被覆铜颗粒的制造方法得到,由粉体X射线分析求出的结晶粒径DXRD相对于基于SEM观察的平均一次粒径DSEM之比DXRD/DSEM为0.25~1.00。

(9)一种丝网印刷用的导电性组合物,其包含通过(1)~(6)中任一项所述的被覆铜颗粒的制造方法得到的被覆铜颗粒和介质。

(10)一种喷墨印刷用的导电性组合物,其包含通过(1)~(6)中任一项所述的被覆铜颗粒的制造方法得到的被覆铜颗粒和介质。

(11)一种电路形成物,其具备基材和配置于基材上的作为(9)或(10)所述的导电性组合物的热处理物的配线图案。

发明的效果

根据本发明,能够提供一种现有技术难以实现的兼具优异的耐氧化性和烧结性的被覆铜颗粒;以及在低热处理温度、低氧环境下能够获得该被覆铜颗粒的制造方法。

附图说明

图1A是在合成实施例1中制作的被覆铜颗粒后立即测定的XRD数据。

图1B是将实施例1中制作的被覆铜颗粒以粉体的状态在大气中、25℃下保存4个月后所测定的XRD数据。

图2A是实施例1中制作的被覆铜颗粒的Tof-SIMS分析的结果,示出了负离子模式(Negative)分析结果。

图2B是实施例1中制作的被覆铜颗粒的Tof-SIMS分析的结果,将负离子模式分析结果部分放大示出。

图3是实施例1中制作的被覆铜颗粒的TG-DTA分析数据。

图4是对实施例1的合成中的反应温度和气体产生总量作图而得到的数据。

图5是在实施例1的合成中馏出的馏分的FT-IR分析数据。

图6是参考例2中制作的被覆铜颗粒的XRD数据。

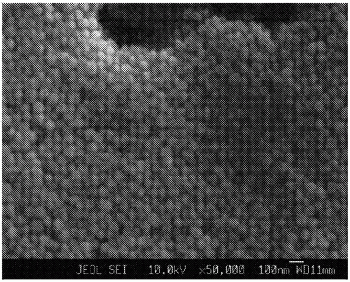

图7是实施例1中制作的被覆铜颗粒的SEM观察图像。

图8是实施例2中制作的被覆铜颗粒的SEM观察图像。

图9是实施例4中制作的被覆铜颗粒的SEM观察图像。

图10是比较例1中制作的被覆铜颗粒的SEM观察图像。

图11是比较例2中制作的被覆铜颗粒的SEM观察图像。

图12是比较例3中制作的被覆铜颗粒的SEM观察图像。

图13是比较例4中制作的被覆铜颗粒的SEM观察图像。

图14是比较例5中制作的被覆铜颗粒的SEM观察图像。

图15是实施例5中制作的被覆铜颗粒的SEM观察图像。

图16A是实施例6中制作的被覆铜颗粒的SEM观察图像。

图16B是实施例6中制作的被覆铜颗粒的放大SEM观察图像。

图17A是实施例7中制作的被覆铜颗粒的SEM观察图像。

图17B是实施例7中制作的被覆铜颗粒的放大SEM观察图像。

图18A是实施例8中制作的被覆铜颗粒的SEM观察图像。

图18B是实施例8中制作的被覆铜颗粒的放大SEM观察图像。

图19A是实施例9中制作的被覆铜颗粒的SEM观察图像。

图19B是实施例9中制作的被覆铜颗粒的放大SEM观察图像。

图20A是实施例1中制作的被覆铜颗粒的放大SEM观察图像。

图20B是实施例1中制作的被覆铜颗粒的粒度分布测定数据。

图21是比较例6中制作的被覆铜颗粒的XRD数据。

图22是比较例7中制作的被覆铜颗粒的XRD数据。

图23A是比较例6中制作的被覆铜颗粒的SEM观察图像。

图23B是将比较例6中制作的被覆铜颗粒浆料化并在氮气气氛下于500℃烧制1小时而成的烧结膜的SEM观察图像。

图24A是实施例1中制作的被覆铜颗粒的SEM观察图像。

图24B是将使实施例1中制作的被覆铜颗粒浆料化而成的铜浆A在氮气气氛下于350℃烧制1小时而成的烧结膜的SEM观察图像。

图25是铜浆A烧制膜的截面SEM图像。

图26A是比较例7中制作的被覆铜颗粒的SEM观察图像。

图26B是将使比较例7中制作的被覆铜颗粒浆料化而成的铜浆B在氮气气氛下于350℃烧制1小时而成的烧结膜的SEM观察图像。

图27是铜浆C烧制膜的截面SEM图像。

图28A是示出试验例2的XPS最外表面组成分析数据中的碳原子的图。

图28B是示出试验例2的XPS最外表面组成分析数据中的氧原子的图。

图28C是示出试验例2的XPS最外表面组成分析数据中的铜原子的图。

图29A是示出试验例3的XPS最外表面组成分析数据中的碳原子的图。

图29B是示出试验例3的XPS最外表面组成分析数据中的氧原子的图。

图29C是示出试验例3的XPS最外表面组成分析数据中的铜原子的图。

图30A是示出试验例2的XPS深度剖析(XPS-DepthProfile)组成分析数据中的碳原子的分布的图。

图30B是示出试验例2的XPS深度剖析组成分析数据中的氧原子的分布的图。

图30C是示出试验例2的XPS深度剖析组成分析数据中的铜原子的分布的图。

图31A是示出试验例3的XPS深度剖析组成分析数据中的碳原子的分布的图。

图31B是示出试验例3的XPS深度剖析组成分析数据中的氧原子的分布的图。

图31C是示出试验例3的XPS深度剖析组成分析数据中的铜原子的分布的图。

具体实施方式

本说明书中,关于“工序”这一用语,不仅包括独立的工序,即便在无法与其它工序明确区分的情况下,只要能够达到该工序的所期望的目的则也包括在本术语中。另外,使用“~”所表示的数值范围表示将“~”前后所记载的数值分别作为最小值和最大值包含在内的范围。此外,关于组合物中的各成分的含量,在组合物中存在多种与各成分对应的物质时,只要不特别声明,则是指在组合物中存在的该多种物质的总量。

<被覆铜颗粒的制造方法>

本实施方式的被覆铜颗粒的制造方法为一种表面被覆有脂肪族羧酸的被覆铜颗粒的制造方法,该制造方法包括:得到包含甲酸铜、氨基醇、具有碳原子数为5以上的脂肪族基团的脂肪族羧酸和溶剂的反应液;和对反应液中生成的络合物进行热分解处理而生成金属铜,其中,氨基醇与溶剂的SP值之差ΔSP值为4.2以上。

将甲酸铜作为起始原料,在液相中使甲酸铜络合物的热分解还原反应进行,伴随着反应的进行,由甲酸铜络合物向反应溶剂中放出与其不相溶的氨基醇,从而形成类似油包水乳液(Water-in-Oil Emulsion)的新反应场。在该反应场中继续产生铜的金属核,同时核生长反应进行,从而认为可生成耐氧化性和烧结性优异、粒径得到控制、粒度统一的还原铜颗粒。另外,甲酸铜络合物的热分解速度被适当地控制,从而溶质的供给得到控制。由此,金属核的生长得到控制,认为可生成粒度更统一的还原铜颗粒。

此外,通过液相中存在脂肪族羧酸,从而利用物理吸附使脂肪族羧酸高密度地被覆所生成的还原铜颗粒。如此制造的被覆铜颗粒由基本上不存在氧化膜的还原铜颗粒构成,其表面通过物理吸附而被覆有脂肪族羧酸,因此认为耐氧化性与烧结性的平衡优异。由此,在被覆铜颗粒的烧制工序中,作为被覆铜颗粒的有机保护剂的脂肪族羧酸在400℃以下的温度被去除。因此,无需使用氢气等还原气氛,能够在可通过氮气置换等手段实现的低氧气氛中进行被覆铜颗粒彼此的烧结。因此,对于烧结需要还原性气氛的现有铜颗粒来说,还能够有效地用于难以适用的部位、例如氢脆或与氢的反应所致的变质成为问题的部位。另外,能够利用氮气置换回焊炉等现有设备进行烧结,因而在经济性的方面也优异。

本实施方式的被覆铜颗粒的制造方法中使用的反应液包含甲酸铜、至少一种氨基醇、至少一种具有碳原子数为5以上的脂肪族基团的脂肪族羧酸、和溶剂。反应液可以根据需要进一步包含其它添加剂。

(甲酸铜)

甲酸铜由二价铜离子和相对于1摩尔铜离子为2摩尔的甲酸根离子构成。甲酸铜可以为酸酐,也可以为水合物。另外,甲酸铜可以使用市售品,也可以使用新制备的物质。

将甲酸铜热分解而得到还原铜的微粒的方法例如公开于日本特公昭61-19682号公报等中。甲酸与通常的羧酸不同,具有还原性,因而在将甲酸铜热分解时能够还原二价铜离子。例如,已知无水甲酸铜在非活性气体中进行加热时在210℃~250℃发生热分解而生成金属铜。

对反应液中的甲酸铜的含量没有特别限制,可以根据目的等适当选择。关于反应液中的甲酸铜的含量,例如从制造效率的方面出发,优选为1.0~2.5摩尔/升、更优选为1.5~2.5摩尔/升、特别优选为2.0~2.5摩尔/升。

(氨基醇)

氨基醇是具有至少1个氨基的醇化合物,只要是能够与甲酸铜形成络合物的化合物就没有特别限制。通过使反应液中存在氨基醇,从而由甲酸铜生成络合物,能够可溶于溶剂中。

氨基醇优选为单氨基一元醇化合物,更优选为氨基无取代的单氨基一元醇化合物。并且,氨基醇还优选为单齿配位性的单氨基一元醇化合物。

对氨基醇的沸点没有特别限制,优选高于热分解处理的反应温度。具体地说,氨基醇的沸点优选为120℃以上、更优选为130℃以上。对沸点的上限值没有特别限制,例如为400℃以下、优选为300℃以下。

进而,从极性的方面出发,氨基醇的SP值优选为11.0以上、更优选为12.0以上、进一步优选为13.0以上。对氨基醇的SP值的上限值没有特别限制,例如为18.0以下、优选为17.0以下。

本说明书中的SP值基于Hildebrand的定义。根据该定义,SP值是指25℃下每1mL试样的分子间结合能E1的平方根。SP值的计算方法采用了“公益社团法人石油学会主页”中记载的方法(http://sekiyu-gakkai.or.jp/jp/dictionary/petdicsolvent.html#solubility2)。具体地说,如下进行计算。

分子间结合能E1是由蒸发潜热减去气体能量而得到的值。蒸发潜热Hb以试样的沸点Tb的形式由下式给出。

Hb=21×(273+Tb)

通过下式,由该Hb值求出25℃的摩尔蒸发潜热H25。

H25=Hb×[1+0.175×(Tb-25)/100]

通过下式,由摩尔蒸发潜热H25求出分子间结合能E。

E=H25-596

通过下式,由分子间结合能E求出每1mL试样的分子间结合能E1。

E1=E×D/Mw

此处,D为试样的密度,Mw为试样的分子量,根据下式由E1求出SP值。

SP=(E1)1/2

需要说明的是,关于包含OH基的溶剂,对每一个OH基,需要+1的校正。

[例如,参照三菱石油技术资料、No.42,p3,p11(1989)]

作为氨基醇,具体可例示出2-氨基乙醇(沸点:170℃、SP值:14.54)、3-氨基-1-丙醇(沸点:187℃、SP值:13.45)、5-氨基-1-戊醇(沸点:245℃、SP值:12.78)、DL-1-氨基-2-丙醇(沸点:160℃、SP值:12.74)、N-甲基二乙醇胺(沸点:247℃、SP值:13.26)等,优选选自由这些组成的组中的至少一种。

氨基醇可以单独使用1种,也可以将2种以上组合使用。

对反应液中的氨基醇的含量没有特别限制,可以根据目的等适当选择。氨基醇的含量例如相对于反应液中的铜离子优选为1.5~4.0倍摩尔的范围、更优选为1.5~3.0倍摩尔的范围。若氨基醇的含量相对于铜离子为1.5倍摩尔以上,则可以充分得到甲酸铜的溶解性,能够缩短反应所需要的时间。另外,若为4.0倍摩尔以下,则能够抑制所生成的被覆铜颗粒的污染。

(脂肪族羧酸)

脂肪族羧酸只要是脂肪族基团的碳原子数为5以上的长链脂肪族羧酸就没有特别限制。脂肪族基团可以为直链状和支链状中的任一种,并且可以为饱和脂肪族基团和不饱和脂肪族基团中的任一种。脂肪族基团的碳原子数为5以上,优选为5以上17以下、更优选为7以上17以下。若脂肪族基团的碳原子数为5以上,则具有作为粒度分布的指标的变动系数(変動率)减小的倾向。这例如可以通过碳链的长度与影响缔合力的范德华力的大小相关性高来进行说明。即,认为:碳链长的羧酸的缔合力强,有助于作为微反应场的类似油包水乳液的相稳定,从而能够高效地制造粒径统一的铜颗粒。

另外,脂肪族羧酸的沸点优选高于热分解处理的温度。具体地说,脂肪族羧酸的沸点优选为120℃以上、更优选为130℃以上。对沸点的上限值没有特别限制,例如为400℃以下。若沸点为400℃以下,则具有被覆铜颗粒的烧结性进一步提高的倾向。

作为脂肪族羧酸,具体可例示出油酸、亚油酸、硬脂酸、十七烷酸、月桂酸、辛酸等,优选为选自由这些组成的组中的至少一种。

脂肪族羧酸可以单独使用1种,也可以将2种以上组合使用。

对反应液中的脂肪族羧酸的含量没有特别限制,可以根据目的等适当选择。脂肪族羧酸的含量例如相对于反应液中的铜离子优选为2.5~25摩尔%的范围、更优选为5.0~15摩尔%的范围。若脂肪族羧酸的含量相对于铜离子为25摩尔%以下,则具有能够抑制反应体系的粘度升高的倾向。另外,若脂肪族羧酸的含量相对于铜离子为2.5摩尔%以上,则具有可得到充分的反应速度、生产率提高的倾向,具有作为粒度分布的指标的变动系数减小的倾向。

(溶剂)

关于构成反应液的溶剂,只要按照不过度抑制由甲酸引起的还原反应、与氨基醇的SP值之差ΔSP值为4.2以上的方式进行选择,就没有特别限制,可以从通常使用的有机溶剂中适当选择。

若氨基醇的SP值与溶剂的SP值之差ΔSP值为4.2以上,则得到所形成的被覆铜颗粒的粒度分布的范围窄、粒径统一的被覆铜颗粒。

ΔSP值为4.2以上,从反应场的形成性和被覆铜颗粒的品质的方面出发,优选为4.5以上、更优选为5.0以上。对ΔSP值的上限没有特别限制,例如ΔSP值为11.0以下、优选为10.0以下。

溶剂的SP值按照ΔSP值为4.2以上的方式进行选择,溶剂的SP值优选小于氨基醇的SP值。溶剂的SP值优选为11.0以下、更优选为10.0以下。对溶剂的SP值的下限没有特别限制,例如溶剂的SP值优选为7.0以上。

另外,溶剂的沸点优选高于热分解处理的温度。具体地说,溶剂的沸点优选为120℃以上、更优选为130℃以上。对沸点的上限值没有特别限制,例如沸点为400℃以下、优选为300℃以下。

此外,溶剂还优选为能够与水形成共沸混合物的有机溶剂。若能够与水形成共沸混合物,则能够容易地从反应体系中去除通过热分解处理在反应液中生成的水。

作为溶剂,具体可例示出乙基环己烷(沸点:132℃、SP值:8.18)、C9系环己烷[丸善石油制造、商品名:スワクリーン#150](沸点:149℃、SP值:7.99)、正辛烷(沸点:125℃、SP值:7.54)等,优选为选自由这些组成的组中的至少一种。

溶剂可以单独使用1种,也可以将2种以上组合使用。

溶剂为2种以上的组合的情况下,优选包含与氨基醇不相溶的主溶剂和能够与氨基醇相溶的辅助溶剂。主溶剂的具体例如上所述。

辅助溶剂的沸点的优选方式与主溶剂相同。辅助溶剂的SP值优选大于主溶剂,更优选大为与氨基醇相溶的程度。作为辅助溶剂的具体例,可以举出EO系二醇醚、PO系二醇醚、二烷基二醇醚等二醇醚。更具体地说,可以举出甲基二乙二醇、异丙基乙二醇、丁基乙二醇等EO系二醇醚;甲基亚丙基二乙二醇、甲基亚丙基三乙二醇、丙基丙二醇、丁基丙二醇等PO系二醇醚、二甲基二乙二醇等二烷基二醇醚等,优选为选自由这些组成的组中的至少一种。需要说明的是,这些辅助溶剂均可以由日本乳化剂(株)等获得。

溶剂为2种以上的组合的情况下,溶剂的SP值以考虑到溶剂中包含的各溶剂的SP值和摩尔容积的平均SP值的形式来计算。具体地说,在溶剂由溶剂1和溶剂2这两种构成的情况下,平均SP值由下式算出。

δ3=[V1×δ1+V2×δ2]/(V1+V2)

δ3:混合溶剂的平均SP值、δ1:溶剂1的SP值、V1:溶剂1的摩尔容积、

δ2:溶剂2的SP值、V2:溶剂2的摩尔容积

反应液中包含的溶剂量优选按照铜离子的浓度为1.0~2.5摩尔/升的方式来选择,更优选按照铜离子的浓度为1.5~2.5摩尔/升的方式来选择。若反应液中的铜离子浓度为1.0摩尔/升以上,则生产率进一步提高,若铜离子浓度为2.5摩尔/升以下,则反应液的粘度升高得到抑制,可获得良好的搅拌性。

(络合物)

由包含甲酸铜、氨基醇、长链脂肪族羧酸和溶剂的反应液生成来自甲酸铜的络合物。对络合物的结构没有特别限定,可以仅由1种构成,也可以包含2种以上。另外,络合物伴随着热分解处理的进行,其构成可以发生变化。即,在热分解处理的初期主要存在的络合物与在热分解处理的后期主要存在的络合物相互可以为不同的构成。

作为在反应液中生成的络合物,优选包含铜离子和作为配体的甲酸根离子及氨基醇。通过包含氨基醇作为配体,从而络合物的热分解温度降低。

作为在反应液中生成的络合物,具体可以举出:1个铜离子与2分子甲酸根离子和2分子氨基醇配位的络合物;1个铜离子与1分子甲酸根离子和1分子脂肪族羧酸及2分子氨基醇配位的络合物;等。

在反应液中生成的络合物通过热分解处理而生成金属铜。热分解处理的温度根据络合物的结构等适当选择即可。一般来说,甲酸铜的热分解温度为约220℃,但甲酸铜与氨基醇一同形成络合物,从而例如如日本特开2008-013466号公报等中所记载的那样,认为其热分解温度为110~120℃左右。因此,热分解处理的温度优选为100~130℃、更优选为110~130℃。若热分解处理的温度为130℃以下,则能够抑制由脂肪族羧酸与氨基醇的脱水反应所引起的酰胺的生成,具有所得到的被覆铜颗粒的清洗性提高的倾向。

通过络合物的热分解而生成金属铜,反应液中存在的脂肪族羧酸吸附于所生成的金属铜的表面,从而可以得到表面被覆有脂肪族羧酸的被覆铜颗粒。脂肪族羧酸在金属铜表面的吸附优选为物理吸附。由此,被覆铜颗粒的烧结性进一步提高。通过在络合物的热分解中抑制氧化铜的生成,从而脂肪族羧酸的物理吸附得到促进。

在热分解处理中,优选将伴随着络合物的热分解反应而生成的水的至少一部分去除。通过在热分解处理中进行水的去除,从而能够更有效地抑制氧化铜的生成。

对水的去除方法没有特别限制,可以从通常使用的水分去除方法中适当选择。例如,优选使用能够与水形成共沸混合物的有机溶剂作为溶剂,通过共沸去除生成的水。

热分解处理的时间根据热分解处理的温度等适当选择即可。例如可以为30~180分钟。另外,热分解处理的气氛优选为氮气气氛等非活性气氛。

在被覆铜颗粒的制造方法中,作为控制所生成的被覆铜颗粒的粒度分布的因素,例如可以举出脂肪族羧酸的种类和添加量、甲酸铜络合物的浓度和混合溶剂的比例(主溶剂/辅助溶剂)等。关于控制被覆铜颗粒的尺寸的因素,可以通过适当地保持控制金属核产生数的升温速度、即向反应体系的投入热量、和与微反应场的大小有关的搅拌速度来统一。

关于被覆铜颗粒的制造方法,制备包含甲酸铜、氨基醇、脂肪族羧酸和溶剂的反应液,在所期望的温度下进行热分解处理,通过上述容易的操作能够高效地制造粒径统一、耐氧化性和烧结性优异的被覆铜颗粒。

在被覆铜颗粒的制造方法中,得到粒度分布窄的被覆铜颗粒。关于这点,例如可以如下考虑。

即,通过使作为络合剂的氨基醇(用于使甲酸铜可溶于反应溶剂中)与溶剂的SP值之差ΔSP值为4.2以上,以甲酸铜氨基醇络合物或甲酸的1分子被脂肪族羧酸取代的甲酸铜氨基醇络合物的状态发生溶解,但络合物被热分解、作为络合剂的氨基醇发生游离时,游离的氨基醇无法与溶剂互溶,开始形成2相。游离的氨基醇由于与甲酸铜、甲酸铜氨基醇络合物的亲和性高,因而作为甲酸铜的新络合剂或溶剂发挥作用,形成极性高的内核(液滴),采取极性低的溶剂包围外侧的类似油包水乳液的2相结构,推测其作为微反应场发挥功能。

此外,反应体系中的水和在脂肪族羧酸的取代中脱离的甲酸也存在于该微反应场。在微反应场中,金属核、其生长颗粒和作为金属核产生源的甲酸铜氨基醇络合物、甲酸的1分子被脂肪族羧酸取代的甲酸铜氨基醇络合物、水以及甲酸被隔离,反应进行。随着脂肪族羧酸作为金属铜生长颗粒的被覆材料被固定而减少,在反应初期甲酸铜络合物的热分解机制按照后述的反应式1~3进行,但逐渐按照反应式4的机制进行,产生气体成分发生变化。在微反应场,由于反应式5所示的水引起的甲酸铜氨基醇络合物的水解而生成CuO,但经过反应式6或反应式7而再次被还原,因此能够制造不含氧化亚铜或氧化铜的还原铜颗粒。另外,由于微反应场中包含的铜原子数受到限定,因而铜颗粒的粒径被控制为一定。

并且,在微反应场生成表面未形成氧化铜的铜颗粒,因此存在于微反应场的脂肪族羧酸容易发生物理吸附,可认为能够高效地获得粒径统一、耐氧化性和烧结性优异的被覆铜颗粒。

关于被覆铜颗粒的制造方法,在热分解处理后可以进一步具有所得到的被覆铜颗粒的清洗工序、分离工序、干燥工序等。作为被覆铜颗粒的清洗工序,例如可以举出利用有机溶剂的清洗工序。

作为清洗工序中使用的有机溶剂,可以举出甲醇等醇溶剂、丙酮等酮溶剂等。它们可以单独使用1种,也可以将2种以上组合使用。

<被覆铜颗粒>

本实施方式的被覆铜颗粒利用上述被覆铜颗粒的制造方法进行制造,基于SEM观察的平均一次粒径DSEM为0.02~0.2μm,粒度分布的变动系数(标准偏差SD/平均一次粒径DSEM)的值为0.1~0.5。

通过利用上述被覆铜颗粒的制造方法进行制造,形成粒度分布的变动系数小、粒径统一的状态。通过被覆铜颗粒的粒度分布的变动系数小,从而可获得能够容易地制作分散性优异、高浓度的分散物的效果。

另外,本实施方式的被覆铜颗粒通过上述被覆铜颗粒的制造方法获得,由粉体X射线分析求出的结晶粒径DXRD相对于基于SEM观察的平均一次粒径DSEM之比DXRD/DSEM为0.25~1.00。通过利用上述被覆铜颗粒的制造方法进行制造,能够减小结晶粒径与平均一次粒径之差。由此,耐氧化性优异,其结果可得到烧结性进一步提高的效果。

本实施方式的被覆铜颗粒通过上述被覆铜颗粒的制造方法获得,从而铜颗粒的表面被覆有脂肪族羧酸。被覆铜颗粒的脂肪族羧酸是局部存在于铜颗粒的表面并抑制氧化或凝聚的被覆材料,在烧结时从颗粒表面被去除,进而在烧结温度以下发生分解或挥发,因此可抑制残存于通过烧结而形成的铜覆膜中。认为这是由于例如脂肪族羧酸物理吸附于铜颗粒的表面。另外,构成被覆铜颗粒的铜颗粒由于粒径统一,因而分散性优异。此外,构成铜颗粒的微晶直径与SEM观察直径之差小,因而被覆铜颗粒不通过多个铜颗粒的凝聚而构成颗粒,在凝聚颗粒边界部存在被覆材料、杂质、氧化层等导致的烧结抑制得到抑制。

<导电性组合物>

本实施方式的导电性组合物包含通过上述被覆铜颗粒的制造方法得到的被覆铜颗粒中的至少一种和介质。导电性组合物能够适合用于配线图案形成,能够在低温下容易地形成导电性优异的配线图案。

即,本实施方式包括上述被覆铜颗粒的作为导电性组合物的使用。

导电性组合物中包含的介质的构成可以根据导电性组合物的目的等适当选择。

例如,在导电性组合物为丝网印刷用的情况下,作为介质,可以举出烃溶剂、高级醇溶剂、溶纤剂、乙酸溶纤剂溶剂等。

另外,丝网印刷用的导电性组合物的固体成分浓度例如可以为40~95质量%。此处,导电性组合物的固体成分是指不挥发性成分的总量。

另外,例如在导电性组合物为喷墨印刷用的情况下,作为介质,可以举出烃溶剂、高级醇溶剂、溶纤剂、乙酸溶纤剂溶剂等。

喷墨印刷用的导电性组合物的固体成分浓度例如可以为40~90质量%。

除了被覆铜颗粒和介质以外,导电性组合物可以根据需要进一步包含其它添加剂。作为其它添加剂,例如可以举出硅烷偶联剂、钛酸酯偶联剂等偶联剂、聚酯系分散剂、聚丙烯酸系分散剂等分散剂等。

<电路形成物>

本实施方式的电路形成物具备基材、和配置于基材上的作为上述导电性组合物的热处理物的配线图案。通过由上述导电性组合物形成配线图案,从而配线图案的导电性优异。并且,由于能够在低温下形成配线图案,因而基材的选择范围的自由度大。

作为基材的材质,例如可以举出聚酰亚胺膜、玻璃、陶瓷、金属等。对基材的厚度没有特别限制,可以根据目的等适当选择。基材的厚度例如可以为0.01mm~5mm。

关于配线图案的形成,例如可以通过在基材上以所期望的图案赋予导电性组合物,并对所赋予的导电性组合物进行热处理来进行。通过使用导电性组合物,能够在低温下高效地形成具有所期望的图案且导电性优异的配线图案。

电路形成物例如通过下述制造方法来制造,该制造方法包括:准备基材的工序;在基材上赋予导电性组合物的工序;和对导电性组合物进行热处理的工序。即,本实施方式还包括使用上述导电性组合物的电路形成物的制造方法。

对导电性组合物的赋予方法没有特别限制,例如可以通过喷墨印刷法、丝网印刷法、柔版印刷法、点胶法等进行。导电性组合物的赋予量可以根据目的等适当选择,例如,可以使热处理后的厚度为1~100μm。

导电性组合物的热处理的温度例如可以为200~600℃、优选为250~450℃。

热处理的时间例如可以为1~120分钟、优选为5~60分钟。

热处理的气氛优选为低氧气氛。作为低氧气氛,可以举出氮气气氛、氩气气氛等。并且氧浓度优选为1,000ppm以下。

实施例

下面,通过实施例来具体说明本发明,但本发明不被这些实施例所限定。

下面示出实施例中使用的试验方法的详细情况。

<平均一次粒径和变动系数的计算>

测定装置:日本电子制造FE-EPMA JXA-8510F

平均一次粒径:样品20点的平均值

变动系数:由样品20点的标准偏差/平均值所计算的值

<SEM观察图像>

测定装置:日本电子制造FE-EPMA JXA-8510F

测定条件:加速电压6KV或15KV

观察倍率×10,000~×75,000

<粉体X射线衍射(XRD)的测定>

测定器:岛津制造XRD-6100

测定条件:靶材Cu

管电压40KV、管电流30.0mA

<Tof-SIMS(飞行时间型2次离子质谱仪)的测定>

测定器;ULVAC-PHI制造PHI TRIFT IV型

测定条件:1次离子种类Au、加速电压30KV

<TG-DTA测定>有机残留物和金属含量的测定

测定装置:Rigaku制造TG8120

升温速度:10℃/min

测定温度范围:25℃~600℃

测定气氛:氮100ml/min

<粒度分布测定>激光衍射散射式粒度分布测定

测定装置:堀场制作所制造LA-960

测定溶剂:KYOWANOL M

分散剂:聚丙烯酸系分散剂

分散方法:超声波5分钟

<电阻值测定>体积固有电阻值的测定

测定装置:共和理研制造K-705RS

测定方法:四端子测定法

测定点数:n=5的平均值

导电膜厚:由SEM截面观察决定

<基于XPS的最外表面组成分析和深度剖析分析>

测定装置:JEOL制造JPS-9010MX

高速蚀刻离子枪:XP-HSIG3

深度剖析分析条件

离子束直径: Ar离子加速电压:500V(电流:8.6mA)

以SiO蚀刻速度计相当于20~25nm/min

(数据_0至数据_6为从下至上)

数据_0:无蚀刻

数据_1:实行蚀刻时间-0.9秒(累计:0.9秒)

数据_2:实行蚀刻时间-3.0秒(累计:3.9秒)

数据_3:实行蚀刻时间-3.0秒(累计:6.9秒)

数据_4:实行蚀刻时间-3.0秒(累计:9.9秒)

数据_5:实行蚀刻时间-3.0秒(累计:12.9秒)

数据_6:实行蚀刻时间-3.0秒(累计:15.9秒)

(参考例1)

下面示出本实施例中使用的甲酸铜、甲酸铜无水物的制造例,关于甲酸铜的制造方法,已经公知多种方法,但也可以使用通过其它方法制造的甲酸铜。

[碱式碳酸铜的前处理]

若为块,则容易未反应而残存,因此进行了28目左右的筛分处理。

[合成过程]

向5升4口烧瓶中加入甲酸0.96kg、离子交换水1.44kg,一边搅拌均匀一边一点一点地加入碱式碳酸铜。注意二氧化碳的产生而加入全部量。投入结束后,将温度升高至60℃,继续反应0.5小时。确认到基本上没有二氧化碳的馏出(将冷凝水导入水捕集器,进行确认),在该时刻,甲酸铜和碱式碳酸铜部分未溶解而残留。追加离子交换水1.60Kg,在60℃继续反应1.0小时。确认反应液变为深蓝色透明液后,终止反应,用蒸发器减压浓缩,蒸馏除去1.5升水。该时刻结晶已经析出,形成浆料状。

冷却至室温并对反应物进行过滤,用1升丙酮进行清洗。所得到的结晶显示出蓝绿色。

接下来,如下进行干燥脱水。关于干燥温度,在真空0.5KPa(最终)下于80℃以下(粉体的温度)实施。通过干燥脱水形成浅蓝色结晶。

甲酸铜的热分解温度:214.9℃(氮气中)、大气中为200℃左右

[品质确认]

通过TG-DTA测定确认了含有Cu%与理论值近似。

甲酸铜无水物的式量:153.84

含有Cu%=41.3%、失重%=58.5%左右

(实施例1)

将具备搅拌机、温度计、回流冷凝管、75mL迪安-斯达克(Dean-Stark)管、氮气导入管的3000mL玻璃制四口烧瓶设置于油浴中。向其中添加甲酸铜无水物484g(3.1摩尔)、月桂酸(关东化学社制造)68.1g(0.11当量/甲酸铜无水物)、作为反应溶剂的三丙二醇单甲醚(东京化成社制造)150g(0.23当量/甲酸铜无水物)和スワクリーン150(Godo社制造)562g(1.42当量/甲酸铜无水物),一边以200rpm进行搅拌一边混合。在氮气气氛下以200rpm加热搅拌至液温达到50℃。向其中缓慢滴加3-氨基-1-丙醇(东京化成社制造)712g(3.00当量/甲酸铜无水物)。滴加结束后,以340rpm加热搅拌至液温达到120℃左右。适时去除由Dean-Stark管所捕集的水层,使其不回流至反应体系内。随着液温升高,反应溶液开始由深蓝色变为茶褐色,产生了二氧化碳的起泡。将二氧化碳的起泡结束作为反应终点,停止油浴温度调节,冷却至室温。

冷却至室温后,添加甲醇(关东化学社制造)550g进行混合。将该混合溶液静置30分钟以上,倾滗上清,得到沉淀物。向该沉淀物中添加甲醇(关东化学社制造)550g、丙酮(关东化学社制造)300g进行混合。将该混合溶液静置30分钟以上,倾滗上清,得到沉淀物,再重复一次该操作。利用甲醇(关东化学社制造)550g对该沉淀物进行共洗,同时移至500mL茄型烧瓶中。静置30分钟以上,倾滗上清,将所得到的沉淀物设置于旋转式蒸发器中,在40℃、1kPa以下进行真空干燥。真空干燥结束后,冷却至室温,一边进行氮气置换一边减压释放,得到194g的茶褐色的被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图7。并且,将放大SEM观察图像示于图20A,将粒度分布示于图20B。

(实施例2)

除了将3-氨基-1-丙醇变为DL-1-氨基-2-丙醇以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图8。

(实施例3)

除了将3-氨基-1-丙醇变为5-氨基-1-戊醇、将反应溶剂变为正辛烷以外,与实施例1同样地合成被覆铜颗粒。

(实施例4)

除了将3-氨基-1-丙醇变为DL-1-氨基-2-丙醇、将反应溶剂变为正辛烷以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图9。

(比较例1)

除了将3-氨基-1-丙醇变为1-己胺以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图10。

(比较例2)

除了将3-氨基-1-丙醇变为2-二乙基氨基乙醇以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图11。

(比较例3)

除了将3-氨基-1-丙醇变为2-二甲胺基乙醇以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图12。

(比较例4)

除了将3-氨基-1-丙醇变为5-氨基-1-戊醇以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图13。

(比较例5)

除了将反应溶剂变为正辛醇以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图14。

下面记载变化了长链脂肪族羧酸的种类和添加量的实施例。

(实施例5)

将月桂酸变为油酸68.16g,溶剂不使用辅助溶剂,将スワクリーン#150变为712g,除此以外与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图15。

(实施例6)

除了将月桂酸48g变为16g以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图16A和图16B。

(实施例7)

除了将月桂酸48g变为144g以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图17A和图17B。

(实施例8)

除了将作为反应溶剂的スワクリーン#150变为150g,将甲基亚丙基三乙二醇变为562g以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图18A和图18B。

(实施例9)

除了将月桂酸变为辛酸以外,与实施例1同样地合成被覆铜颗粒。

将所得到的被覆铜颗粒的SEM观察图像示于图19A和图19B。

(比较例6)

根据日本特开2013-047365号公报的实施例1中记载的方法,合成了被覆铜颗粒。具体地说,如下使用乙酸作为被覆材料,合成了被覆铜颗粒。

将作为铜化合物的氧化亚铜(I)(古河化学社制造;粒径:2~4μ)14.3g(0.1摩尔)、作为被覆材料的乙酸3.0g(50mmol)、作为还原剂的肼一水合物(和光纯药工业制造)5.0g(0.1摩尔)、作为溶剂的异丙醇100ml进行混合,加入至300ml的4口烧瓶中。对烧瓶安装冷凝器、温度计、氮气导入管和搅拌装置。一边以200ml/min通入氮气,一边进行搅拌,升温至70℃,继续加热、搅拌1小时,使氧化亚铜(I)还原,得到被覆铜颗粒分散液。

利用桐山滤纸No.5B对被覆铜颗粒分散液进行减压过滤,滤出粉体。将滤出的粉体用甲醇(关东化学工业制造)清洗3次,在40℃、1kPa以下的条件下进行减压干燥,冷却至室温后,进行氮气置换并取出,得到12g的茶褐色粉体。

测定了粉体的XRD(示于图21),结果检测出若干被认为是来自原料的氧化亚铜(I)。

将所得到的被覆铜颗粒的SEM观察图像示于图23A。

(比较例7)

对比较例6进行规模扩大,使反应时间为2倍,合成了被覆铜颗粒。将作为铜化合物的氧化亚铜(I)(古河化学社制造)71.5g(0.5摩尔)、作为被覆材料的乙酸15.0g(250mmol)、作为还原剂的肼一水合物(和光纯药工业制造]25.0g(0.5摩尔)、作为溶剂的异丙醇500ml进行混合,加入至1,000ml的4口烧瓶中。对烧瓶安装冷凝器、温度计、氮气导入管和搅拌装置。一边以200ml/min通入氮气,一边进行搅拌,升温至70℃,继续加热、搅拌2小时,使氧化亚铜(I)还原,得到被覆铜颗粒分散液。

利用桐山滤纸No.5B对被覆铜颗粒分散液进行减压过滤,滤出粉体。将滤出的粉体用甲醇(关东化学工业制造)清洗3次,在40℃、1kPa以下的条件下进行减压干燥,冷却至室温后,进行氮气置换并取出,得到62g的茶褐色粉体。

测定了粉体的XRD(示于图22),结果原料氧化亚铜(I)定量地转化为还原铜。

将所得到的被覆铜颗粒的SEM观察图像示于图26A。

<评价>

为了利用实施例1中制造的被覆铜颗粒明确被覆有脂肪族羧酸的被覆铜颗粒的组成,实施了粉体X射线分析、SEM观察、Tof-SIMS表面分析和TG-DTA测定。

为了调查实施例1中制造的被覆铜颗粒的核的结构和粒径,实施了粉体X射线分析。根据粉体X射线分析的结果(图1A),检测出来自还原铜的峰(2θ=43.3°附近),未检测出氧化铜(2θ=35.5°和38.7°)、氧化亚铜(2θ=37.0°附近)。由该结果可知,本实施方式的被覆铜颗粒没有氧化物层,以还原铜作为核而形成。

由粉体X射线的衍射角度和半峰宽根据Scherrer公式计算出结晶粒径。Scherrer公式由式(1)表示。

D=Kλ/(βcosθ)···(1)

此处,D为结晶粒径,K为Scherrer常数(假定为球体,作为K=1代入),λ为测定X射线的波长(CuKα: ),β由式(2)表示。

β=b-B···(2)

此处,b为峰的半峰宽,B为装置的校正系数(B=0.114)。

根据计算结果,被覆铜颗粒的微晶直径DXRD为48.9nm。由SEM观察结果计算出的平均一次粒径DSEM为85.8nm,因而若计算DXRD/DSEM则为0.57,可知微晶直径相对于平均一次粒径比较大。

为了调查被覆铜颗粒的表面组成,实施了Tof-SIMS表面分析。根据Tof-SIMS表面分析的结果,基本上定量地检测出游离的月桂酸(示于图2A),还检测出一部分微量的、与63Cu和65Cu的氢氧化物结合的月桂酸(示于图2B)。由于未检测出与63Cu和65Cu结合的月桂酸,因而可知存在于被覆铜颗粒表面的是大体通过物理吸附所被覆的月桂酸。

为了调查被覆铜颗粒中被覆表面的有机成分量,实施了TG-DTA分析(图3)。由TG-DTA分析结果可知,热失重为1.09质量%,在月桂酸的沸点附近基本上全部脱离。该结果还暗示了月桂酸以物理方式吸附,推测被覆铜颗粒能够表现出低温烧结性。

通过下述方法计算出被覆铜颗粒的表面的脂肪族羧酸的被覆密度。

根据Tof-SIMS的分析结果,若热失重成分的总量假定为月桂酸,则被覆铜颗粒中包含的月桂酸的根数由式(3)表示。

[月桂酸根数]=Macid/(MW/NA)···(3)

此处,Macid为热失重测定质量值(g),MW为月桂酸分子量(g/mol),NA为阿伏伽德罗常数(6.02×1023根/mol)。

由SEM观测计算出的一次粒径基本上全部来自还原铜,若其形状假定为球体,则1g铜颗粒中的颗粒数由式(4)表示。

[1g中的颗粒数]=MCu/[(4πr3/3)×d×10-21]···(4)

此处,MCu为由热失重测定值求出的质量计算值(g),r为由SEM观测计算出的一次粒径的半径(nm),d为密度(以铜的密度代入;d=8.94)。1g铜颗粒中的颗粒表面积利用式(4)、由式(5)表示。

[1g中的铜颗粒表面积(nm2)]=[1g中的颗粒数]×4πr2···(5)

利用月桂酸的铜颗粒的被覆密度(根/nm2)利用(3)式和(5)式、由式(6)表示。

[被覆密度]=[月桂酸根数]/[1g中的铜颗粒表面积]···(6)

由计算结果可知,被覆铜颗粒中的月桂酸的被覆密度为4.23根/nm2。

根据《化学与教育(化学と教育)40卷2号(1992年)求出硬脂酸分子的截面积-实验值和计算值-(ステアリン酸分子の断面積を求める-実験値と計算値-)》,由硬脂酸分子的范德华半径计算出最小面积,由该计算值换算的饱和被覆面积理论值为约5.00根/nm2。由该理论值推测,本实施方式的被覆铜颗粒以比较高的密度在颗粒表面局部存在月桂酸。关于该浓密的被覆效果,虽然月桂酸被覆是比化学吸附弱的物理吸附,但认为可作为耐氧化性优异的理由。

接着,关于本发明的反应机制,以实施例1为例,通过反应中排出的气体和蒸发馏出物的成分分析来进行推测。

<气体成分分析>

方法:气相色谱法

测定器:GL SCIENCES GL320

检测器:导热系数检测器(TCD)

柱:不锈钢柱

柱填充剂(氢):分子筛5A

柱填充剂(二氧化碳):活性炭

载气(氢):N2 20mL/min

载气(二氧化碳):He 50mL/min

测定温度:43~50℃

电流值:70~120mA

<蒸发馏出成分分析>

方法:红外分光法

测定器:PerkinElmer Spectrum One

[表1]

被覆铜颗粒的制造方法专利购买费用说明

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

![]()

动态评分

0.0