专利摘要

本发明涉及纳米材料领域,公开了一种基于气体模版组装纳米材料的方法,该方法包括如下步骤:1)制备表面具有图案化结构的基材;2)将所述表面具有图案化结构的基材和表面平整的基材分别作为下基底和上基底组成气泡生成体系;3)在所述气泡生成体系中填充含有微小气泡的纳米材料组装液,并通过微小气泡的融合,形成图案化二维气泡阵列;4)去除所述纳米材料组装液中的溶剂,纳米材料在上基底上以图案化二维气泡阵列为模板组装。该方法实现了以图案化二维气泡阵列为模板进行纳米材料的精确组装,简单快捷,可控性强,均一性好,制备成本低,便于大规模生产。

权利要求

1.一种基于气体模版组装纳米材料的方法,其特征在于,该方法包括如下步骤:

1)制备表面具有图案化结构的基材;

2)将所述表面具有图案化结构的基材和表面平整的基材分别作为下基底和上基底组成气泡生成体系;

3)在所述气泡生成体系中填充含有微小气泡的纳米材料组装液,并通过微小气泡的融合,形成图案化二维气泡阵列;

4)去除所述纳米材料组装液中的溶剂,纳米材料在上基底上以图案化二维气泡阵列为模板组装。

2.根据权利要求1所述的方法,其中,所述含有微小气泡的纳米材料组装液通过物理方法或化学方法产生;

优选地,所述物理方法为流体聚焦法或超声波法;

更优选地,所述化学方法为能够产生气体的化学反应方法;

进一步优选地,所述化学方法为选自过氧化氢或过氧化脲的催化分解、硼氢化物的水解反应、碳酸盐的酸解反应和碳酸氢盐的酸解反应的一种或多种。

3.根据权利要求1或2所述的方法,其中,所述组装液包含纳米材料、溶剂和表面活性剂;

优选地,所述纳米材料组装液中的纳米材料的含量为0.01-50质量%;

更优选地,所述纳米材料为选自胶体微球、纳米颗粒、纳米线、碳纳米管、石墨烯、和选自以PS纳米微球或无机纳米球为核,核外包覆铂壳、金壳、银壳、铜壳、DNA分子、有机荧光分子、功能小分子或者功能高分子的核壳结构纳米颗粒中的一种或多种;

进一步优选地,所述纳米颗粒为选自铂、金、银、铜、氧化锌、氧化铁、四氧化三铁、二氧化钛、二氧化硅、CdTe量子点中的一种或多种。

4.根据权利要求3所述的方法,其中,所述的溶剂为选自水、甲醇、乙醇、丙酮、乙二醇、异丙醇、二甘醇、乙二醇甲醚、乙二醇乙醚、乙二醇丁醚、乙二醇苯醚、乙二醇苄醚、糠醇、二甘醇甲醚、二甘醇乙醚、二甘醇丁醚、三甘醇甲醚、双丙酮醇、十三醇、十四醇、邻苯二甲酸二辛酯、醋酸乙酯、醋酸丁酯、环己酮、二甲苯、联二环己烷、环己烷、正丁醇、丁酮、邻苯二甲酸二甲酯和山梨糖醇中的一种或多种;

优选地,所述的表面活性剂为选自阴离子表面活性剂、阳离子表面活性剂、两性离子表面活性剂和非离子表面活性剂中的一种或多种;

更优选地,所述阴离子表面活性剂为选自十二烷基苯磺酸纳、十二烷基硫酸钠和硬脂酸中的一种或多种;所述阳离子表面活性剂为季铵化合物;所述两性离子表面活性剂为选自氨基酸型两性离子表面活性剂、甜菜碱型两性离子表面活性剂、聚丙烯酰胺和卵磷脂中的一种或多种;所述非离子表面活性剂为选自脂肪酸山梨坦、脂肪酸甘油酯和聚山梨酯中的一种或多种。

5.根据权利要求1所述的方法,其中,所述气泡生成体系为密闭的或开放的。

6.根据权利要求1或5所述的方法,其中,所述表面具有图案化结构的基材通过在选自硅片、铝片、铜片、PDMS膜、PET膜、PMMS膜和PU膜中的一种的基材上形成图案化结构而得到;

优选地,所述表面平整的基材是具有平整表面的硅片、石英片、铁片、铜片、铝片、聚硅氧烷片和橡胶片中的一种。

7.根据权利要求1所述的方法,其中,所述表面具有图案化结构的基材的图案化结构为柱状阵列结构或锥状阵列结构;

优选地,所述表面具有图案化结构的基材的图案化结构为柱状阵列结构;

更优选地,所述柱状阵列为选自圆柱阵列、纺锤柱阵列和多面体柱阵列结构中的一种或多种;

进一步优选地,所述柱状阵列形成的图案为六边形、四边形或三角形。

8.根据权利要求7所述的方法,其中,所述柱状阵列结构中的柱的高度为5-100μm;

优选地,所述柱状阵列结构中的柱的间距为5-100μm;

更优选地,所述柱状阵列结构中的柱的半径为2-10μm。

9.根据权利要求1所述的方法,其中,所述含有微小气泡的纳米材料组装液中气泡的体积分数为40-90%,优选地,所述微小气泡的直径为100nm-100μm。

10.根据权利要求1-9中任意一项所述的方法制备得到的纳米材料网格结构。

11.权利要求10所述的纳米材料网格结构在透明导电膜、微流体芯片的制备中的应用。

说明书

技术领域

本发明涉及纳米材料领域,具体地,涉及一种基于气体模版组装纳米材料的方法及其制品和应用。

背景技术

随着纳米材料在合成方面的研究开发和纳米材料在工业应用方面的潜在的巨大应用价值的显现,实现不同纳米材料的有序组装,开发纳米材料在光学元件、微电子电路、磁性器件方面的潜在应用价值,受到了广泛的关注。特别是利用简单的方法实现功能性纳米材料的有序组装,对功能薄膜器件的应用方面具有潜在的价值。

纳米材料的组装是链接纳米材料科技和电子器件制备微型化的桥梁。所以,随着电子器件的小型化,社会对于纳米材料的需求也越来越迫切,并进行了相关的探索和研究,目前纳米材料的组装主要用两种途径;一类是自下而上(Top-down)的方法;另一类是自下而上(bottom-up)的方法。自下而上的方法即是以分子、纳米材料作为基本结构基元,通过一定的相互作用,形成比较特殊的纳米结构。作为近年来逐渐发展起来的全新领域,纳米材料的组装时将纳米材料进行组织化和有序化的技术,所制备的复合结构具有一系列全新的物理化学性质,研究这类体系一方面是探索制备特殊纳米结构的方法,也对这类结构的特殊物理化学性质进行研究,并且为这些性质的潜在应用做好准备工作;另一方面也会加深人们对纳米结构的认识,并结合这方面的研究开展对此体系更加深入的探索,这不但具有科学意义,而且具有重要的应用价值。目前组装纳米材料的方法有很多,如利用粒子之间作用的方法(氢键、范德华力、静电引力等),模板的方法(DNA、碳纳米管、共聚物、多孔氧化铝以及纳米纤维等),界面组装以及外场作用的方法。但是这些方法往往是随机地在目标基底上组装,很难得到规整的、密堆积的纳米材料组装结构。因此,在纳米材料组装体的可控阵列化制备,特别能够将这些纳米材料进行程序化组装,使其能够准备定位于目标基底形成周期性图案,并开拓其在工业上的应用前景,是目前纳米材料组装研究中的一个热点。

授权公告号为CN103253629B的中国发明专利公开了一种纳米粒子精确有序组装方法,该方法首先利用光刻的方法对硬质的板材进行表面刻蚀,在硬质的板材表面进行表面刻蚀,在硬质的板材表面得到具有规整排列的柱状阵列结构;然后分别将表面具有规整排列的柱状阵列结构的板材和平整表面的板材作为下基地和上基底,并在之间填充含有纳米粒子的悬浮液组成三明治的夹层结构;带悬浮液中的溶剂挥发后,将上下基底分离,在具有平整表面的板材表面得到精确组装的纳米粒子阵列。该方法虽然可以把纳米材料组装成纳米线等一维结构,却无法把纳米材料组装成二维网格结构,从而限制了其在OLED、LCDs、手机触摸屏等方面的应用。

发明内容

本发明的目的是提供一种工艺简单可控、可大面积应用的基于气体模版组装纳米材料的方法。

为了实现上述目的,本发明提供一种基于气体模版组装纳米材料的方法,该方法包括如下步骤:

1)制备表面具有图案化结构的基材;

2)将所述表面具有图案化结构的基材和表面平整的基材分别作为下基底和上基底组成气泡生成体系;

3)在所述气泡生成体系中填充含有微小气泡的纳米材料组装液,并通过微小气泡的融合,形成图案化二维气泡阵列;

4)去除所述纳米材料组装液中的溶剂,纳米材料在上基底上以图案化二维气泡阵列为模板组装。

本发明还提供了通过上述方法制备得到的纳米材料网格结构。

本发明还提供了通过上述方法制备得到的纳米材料网格结构在透明导电膜、微流体芯片的制备中的应用。

通过上述技术方案,利用表面具有图案化结构的基材控制微小气泡的融合,以图案化结构为泡模版实现了二维气大小、形状和排列的精确控制,并以形成的图案化二维气泡阵列为模板进行纳米材料的精确组装。并且,该方法简单快捷,可控性强,均一性好,制备成本低,便于大规模生产。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

图1是本发明实施例1中的表面具有规整排列的圆柱状阵列的硅片的示意图;

图2是本发明实施例6中表面具有规整排列的圆柱状阵列的硅片与表面平整的石英片组成的夹层结构的示意图;

图3是本发明实施例1中的基于表面具有六边形排列的圆柱阵列的硅片、含有纳米粒子的悬浮液(包括化学反应产生的气泡)、以及具有平整表面的玻璃片组成的三明治结构的示意图;

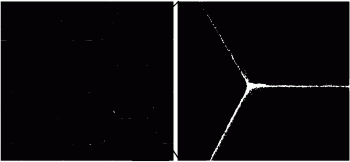

图4是本发明实施例2中得到的银纳米粒子组装的正六边形排列的网格结构的显微镜明场图片。

图5是本发明实施例2中得到的银纳米粒子组装的正六边形排列的网格结构的扫描电镜图片。

附图标记说明

1、微小气泡融合得到的气泡2、纳米材料

具体实施方式

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明提供的基于气体模版组装纳米材料的方法,该方法包括如下步骤:

1)制备表面具有图案化结构的基材;

2)将所述表面具有图案化结构的基材和表面平整的基材分别作为下基底和上基底组成气泡生成体系;

3)在所述气泡生成体系中填充含有微小气泡的纳米材料组装液,并通过微小气泡的融合,形成图案化二维气泡阵列;

4)去除所述纳米材料组装液中的溶剂,纳米材料在上基底上以图案化二维气泡阵列为模板组装。

根据本发明,在所述气泡生成体系中填充含有微小气泡的纳米材料组装液的步骤中,可以在纳米材料组装液中产生微小气泡后,将含有微小气泡的纳米材料组装液填充到所述气泡生成体系中,也可以在将纳米材料组装液填充到所述气泡生成体系后,再在纳米材料组装液中形成微小气泡。

根据本发明,所述含有微小气泡的纳米材料组装液中的微小气泡的产生方法没有特别的限定,具体地,可以通过物理方法或化学方法产生。

作为产生所述微小气泡的物理方法,可以为本领域常规使用的各种方法,例如可以为流体聚焦法或超声波法。

在本发明中,流体聚焦法通过向纳米材料组装液中注入分隔空气所形成的微小气泡。该方法为本领域所公知,对于其具体条件没有特别的限定,可以采用本领域公知的条件。另外,超声波法也为本领域所公知,对于其具体条件也没有特别的限定,可以采用本领域公知的条件。

作为产生所述微小气泡的化学方法,没有特别的限定,可以为能够产生气体的化学反应方法。优选的情况下,所述化学方法为选自过氧化氢或过氧化脲的催化分解、硼氢化物的水解反应、碳酸盐的酸解反应和碳酸氢盐的酸解反应的一种或多种。其中,硼氢化物的水解反应为在酸性条件下硼氢化物水解生成氢气的反应,所述硼氢化物可以为选自硼氢化钠、硼氢化钾、硼氢化镁和硼氢化钙中的一种或多种,优选为硼氢化钠;所述碳酸盐可以为碳酸钠和/或碳酸钾,所述碳酸氢盐可以为碳酸氢钠和/或碳酸氢钾。

作为上述过氧化氢或过氧化脲的催化分解的催化剂,可以为选自金属纳米颗粒、三价铁离子和锰离子中的一种或多种。

另外,为了便于控制反应的速度,更加稳定的形成图案化二维气泡阵列,优选地,所述化学反应为固体和液体反应生成气体的化学反应,具体可以为硼氢化钠与酸溶液反应产生氢气,过氧化脲在催化剂(如银纳米粒子)作用下分解产生氧气等。

根据本发明,在所述气泡生成体系中填充含有微小气泡的纳米材料组装液的步骤中,如果选用物理方法产生微小气泡,优选在所述纳米材料组装液中产生微小气泡后,将含有微小气泡的纳米材料组装液填充到所述气泡生成体系中;如果选用化学方法产生微小气泡,优选在将所述纳米材料组装液填充到所述气泡生成体系后,再进行化学反应在所述纳米材料组装液中形成微小气泡。

根据本发明,所述纳米材料组装液包含纳米材料和溶剂。

为了更好地完成纳米材料的组装,所述组装液中的纳米材料的含量为0.01-50质量%。

根据本发明,所述纳米材料的种类没有特别限定,可以根据需要适当选择。具体可举出选自胶体微球、纳米颗粒、纳米线、碳纳米管、石墨烯、和选自以PS纳米微球或无机纳米球(如二氧化硅纳米球、二氧化钛纳米球、氧化铁纳米球等)为核,核外包覆铂壳、金壳、银壳、铜壳、DNA分子、有机荧光分子、功能小分子或者功能高分子的核壳结构纳米颗粒中的一种或多种。优选的情况下,所述纳米颗粒为选自铂、金、银、铜、氧化锌、氧化铁、四氧化三铁、二氧化钛、二氧化硅、CdTe量子点中的一种或多种。

根据本发明,所述纳米材料为微球、纳米颗粒等球状或近球状微粒时,其直径为5-1200nm,优选为10-300nm;所述纳米材料为纳米线时,其直径为5-200nm,优选为10-50nm,长径比为5-50,优选为8-15;所述纳米材料为碳纳米管时,其长度为30-800nm,优选为50-300nm;所述纳米材料为石墨烯时,其尺寸为50-400nm,优选为100-300nm。

作为所述溶剂可以为本领域常规使用的各种溶剂,优选地,所述的溶剂为选自水、甲醇、乙醇、丙酮、乙二醇、异丙醇、二甘醇、乙二醇甲醚、乙二醇乙醚、乙二醇丁醚、乙二醇苯醚、乙二醇苄醚、糠醇、二甘醇甲醚、二甘醇乙醚、二甘醇丁醚、三甘醇甲醚、双丙酮醇、十三醇、十四醇、邻苯二甲酸二辛酯、醋酸乙酯、醋酸丁酯、环己酮、二甲苯、联二环己烷、环己烷、正丁醇、丁酮、邻苯二甲酸二甲酯和山梨糖醇中的一种或多种。

根据本发明,为了降低表面张力以避免气泡在融合过程中发生破裂,优选地,所述纳米材料组装液包含纳米材料、溶剂和表面活性剂。

作为所述表面活性剂可以为本领域常规使用的各种表面活性剂,优选地,所述的表面活性剂为选自阴离子表面活性剂、阳离子表面活性剂、两性离子表面活性剂和非离子表面活性剂中的一种或多种。具体地,所述阴离子表面活性剂可以为选自十二烷基苯磺酸纳、十二烷基硫酸钠和硬脂酸中的一种或多种;所述阳离子表面活性剂可以为季铵化合物;所述两性离子表面活性剂可以为选自氨基酸型两性离子表面活性剂、甜菜碱型两性离子表面活性剂、聚丙烯酰胺和卵磷脂中的一种或多种;所述非离子表面活性剂可以为选自脂肪酸山梨坦、脂肪酸甘油酯和聚山梨酯中的一种或多种。

根据本发明,所述气泡生成体系为密闭的或开放的。所述气泡生成体系的密闭和开放是指该气泡生成体系的侧面是密闭或是开放的。所述气泡生成体系为密闭的时,液体不可以通过气泡生成体系的侧面挥发;所述气泡生成体系为开放的时,液体可以通过气泡生成体系的侧面挥发。具体地,为了保证去除所述纳米材料组装液中的溶剂过程的顺利进行,在该步骤中,所述气泡生成体系优选为开放的。

根据本发明,所述表面具有图案化结构的基材通过在选自硅片、铝片、铜片、PDMS膜、PET膜、PMMS膜和PU膜中的一种的基材上形成图案化结构而得到。优选地,所述表面平整的基材是具有平整表面的硅片、石英片、铁片、铜片、铝片、聚硅氧烷(如PDMS)片和橡胶片中的一种。

根据本发明,所述表面具有图案化结构的基材上的图案化结构的形成方式没有特别的限定,可以根据具体的基材材料进行选择。当基材为硅片、铝片或铜片时,可以采取本领域常规采用的蚀刻技术制备图案化结构;当基材为PDMS膜、PET膜、PMMS膜或PU膜时,可以采用软蚀刻技术进行制备图案化结构。具体蚀刻的步骤和条件,可以用采用本领域常规使用的方式进行,形成所需要的图案化结构即可,在此不再赘述。

根据本发明,所述表面具有图案化结构的基材的图案化结构没有特别的限定,可以是根据需要确定的各种结构,可以是规整排列的,也可以是不规则的。优选的情况下,该图案化结构是柱状阵列结构或锥状阵列结构,更优选地,所述图案化结构是柱状阵列结构,更优选地,所述柱状阵列结构为选自圆柱阵列结构、纺锤柱阵列结构和多面体柱阵列结构中的一种或多种。作为上述规整排列的方式,优选地,所述柱状阵列形成的图案可以为六边形、四边形或三角形,更优选为正六边形、正方形或正三角形。

所述表面具有图案化结构的基材的图案化结构的尺寸没有特别的限定,能够形成所述图案化二维气泡阵列即可。在图案化结构中柱状阵列形成的单个图案尺寸较小时,可以仅在图案的每个顶点设置所述柱,即能够精确形成所述图案化二维气泡阵列;而在图案化结构中柱状阵列形成的单个图案尺寸较大时,仅在图案的顶点设置所述柱,不同图案内的气泡容易发生融合导致图案化二维气泡阵列不能精确形成,此时,可在同一条边上设置多个柱,并控制相邻的柱的距离,即可形成良好的图案化二维气泡阵列。

在本发明中,所述柱的半径定义为柱的中心距离柱的外侧面的最远距离,所述柱的间距定义为两个相邻的柱的侧面间的最短距离。根据本发明,为了形成更加规整的图案化二维气泡阵列,所述柱状阵列结构中的柱的高度为5-100μm,优选为10-50μm,所述柱的间距为5-100μm,优选为15-50μm,所述柱状阵列结构中的柱的半径为2-10μm,优选为4-8μm。并且,本发明的发明人经过深入研究发现,所述柱的间距不大于50μm,所述柱的高度介于10-40μm之间,能够更加精确的控制图案化二维气泡阵列。

根据本发明,为了稳定地形成图案化二维气泡阵列,所述含有微小气泡的纳米材料组装液中气泡的体积分数为40-90%,优选为60-85%。所述微小气泡的尺寸没有特别的限定,优选的情况下,所述微小气泡的直径为100nm-100μm,优选为2-100μm,更优选为10-60μm。在此,所述含有微小气泡的纳米材料组装液中气泡的体积分数是指在25℃、1标准大气压的条件下,气体体积占气体与纳米材料组装液的总体积的比例。在产生微小气泡的物理方法中,这里的气体体积指的是通过物理方法注入的气体体积;在产生微小气泡的化学方法中,这里的气体体积指的是化学反应产生的气体体积。计算气泡的体积分数时,假设气体在纳米材料组装液中的溶解度为零。

在本发明中,所述气泡的融合,也可称为气泡的生长和演变,是指气泡由于大小不一,界面曲率半径不同,内部压强不同,内部气体溶解度不同,小气泡逐渐被大气泡合并的过程。

根据本发明,所述微小气泡的融合过程的速度可以通过温度控制,具体的温度,可以根据需要适当选择,具体可以为5-50℃,优选为10-30℃。作为具体调节温度的方法,可以采用冰水混合物降低环境温度。

在本发明中,所述去除所述纳米材料组装液中的溶剂的过程是指,溶剂通过挥发等方式,溶剂从气泡生成体系中去除的过程。所述纳米材料在上基底上以图案化二维气泡阵列为模板组装是指随着溶剂的挥发,纳米材料析出并在气泡与气泡之间沉积和组装的过程。所述组装过程的速度可以通过温度控制,具体的温度,可以根据需要适当选择,具体可以为5-50℃,优选为20-30℃。

本发明还提供了通过上述方法制备得到的纳米材料网格结构。

本发明还提供了通过上述方法制备得到的纳米材料网格结构在透明导电膜、微流体芯片的制备中的应用。

以下将通过实施例对本发明进行详细描述。以下实施例中,使用的光学显微镜为尼康公司生产的NIKON/E200,使用的扫描电镜为日立JSM-7500F。

实施例1

选取5cm×5cm的硅片,采用常规掩膜光学刻蚀的方法,在硅片的表面刻蚀出规整排列的六边形排列的圆柱阵列(如图1所示),其中圆柱阵列的圆柱半径为5μm,圆柱的间距为30μm,圆柱的高度为40μm。将表面平整的玻璃片用乙醇超声清洗10分钟后用氮气吹干。配制硼氢化钠的乙醇溶液,硼氢化钠的浓度为5mg/mL;使用浓盐酸、固体十二烷基苯磺酸钠、粒径约为50nm的银纳米粒子与水配制pH约为2、银纳米粒子质量含量为2%、十二烷基苯磺酸钠的质量含量为0.05%的银纳米粒子组装液。然后使用微量注射器吸取20μl硼氢化钠的乙醇溶液滴加到表面具有六边形圆柱阵列的硅片表面中心处,让乙醇自然挥发完毕,得到表面均匀分布有硼氢化钠的硅片。另取50μl所配制的银纳米粒子组装液滴加到上述清洗干净的玻璃片上,然后将表面均匀分布有硼氢化钠的硅片盖到上述滴加有银纳米粒子组装液的玻璃片上,并将其组成的气泡生成体系翻转,使具有平整表面的玻璃片位于表面具有规整排列的柱状阵列结构的上方(如图3),随着化学反应产生气泡(气泡的体积分数为84%)和气泡的融合,以及气泡之间的水的蒸发,银纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的硅片与玻璃片分离,即在具有平整表面的玻璃片表面得到银纳米粒子组装的正六边形排列的网格结构。

实施例2

选取5cm×5cm的硅片,采用常规掩膜光学刻蚀的方法,在硅片的表面刻蚀出规整排列的正六边形排列的圆柱阵列,每边有三个圆柱,其中圆柱阵列的圆柱半径为5μm,圆柱的间距为30μm,圆柱的高度为40μm。将表面平整的玻璃片用乙醇超声清洗10分钟后用氮气吹干。配制过氧化脲的乙醇溶液,过氧化脲的浓度为25mg/ml;使用粒径约为50nm的银纳米粒子、十二烷基硫酸钠与水配制得到银纳米粒子质量含量为2%、十二烷基硫酸钠的质量含量为0.05%、余量为水的银纳米粒子组装液。然后使用微量注射器吸取25μl过氧化脲的乙醇溶液滴加到表面具有六边形圆柱阵列的硅片表面中心处,让乙醇自然挥发完毕,得到表面均匀分布有过氧化脲的硅片。此时,另取50μl所配制的银纳米粒子组装液滴加到上述清洗干净的玻璃片上,然后将表面均匀分布有过氧化脲的硅片盖到上述滴加有银纳米粒子组装液的玻璃片上,并将其组成的气泡生成体系翻转,随着化学反应产生气泡(气泡的体积分数为62%)和气泡的融合,以及气泡之间的水蒸发,银纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的硅片与玻璃片分离,即在具有平整表面的玻璃片表面得到银纳米粒子组装的正六边形排列的网格结构(如图4和图5所示)。

实施例3

选取5cm×5cm的硅片,采用常规掩膜光学刻蚀的方法,在5cm×5cm的硅片的表面刻蚀出规整排列的正方形排列的圆柱阵列,每边有四个圆柱,其中圆柱阵列的圆柱半径为5μm,圆柱的间距为10μm,圆柱的高度为20μm。将表面平整的石英片用乙醇超声清洗10分钟后用氮气吹干。配制过氧化脲的乙醇溶液,过氧化脲的浓度为25mg/ml;使用粒径约为20nm的金纳米粒子、十二烷基硫酸钠与水配制得到银纳米粒子含量为2%、十二烷基硫酸钠的质量含量为0.05%、余量为水的金纳米粒子组装液。然后使用微量注射器吸取12μl过氧化脲的乙醇溶液滴加到表面具有六边形圆柱阵列的硅片表面中心处,让乙醇自然挥发完毕,得到表面均匀分布有过氧化脲的硅片。此时,另取25μl所配制的金纳米粒子组装液滴加到上述清洗干净的石英片上,然后将表面带有过氧化脲的硅片盖到上述滴加有金纳米粒子组装液的石英片上,并将其组成的气泡生成体系翻转,随着化学反应产生气泡(气泡的体积分数为61%)和气泡的融合,以及气泡之间的水蒸发,银纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的硅片与石英片分离,即在具有平整表面的石英片表面得到金纳米粒子组装的正方形排列的网格结构。

实施例4

选取5cm×5cm的硅片,采用常规掩膜光学刻蚀的方法,在5cm×5cm的硅片的表面刻蚀出规整排列的六边形排列的纺锤柱阵列,其中圆柱阵列的圆柱半径为5μm,圆柱的间距为50μm,圆柱的高度为40μm。将表面平整的PDMS片用乙醇超声清洗10分钟后用氮气吹干。配制过氧化脲的乙醇溶液,过氧化脲的浓度为25mg/ml;使用粒径约为70nm的铜纳米粒子、十二烷基硫酸钠与水配制得到铜纳米粒子含量为2%、十二烷基硫酸钠的质量含量为0.05%、余量为水的铜纳米粒子组装液。然后使用微量注射器吸取25μl过氧化脲的乙醇溶液滴加到表面具有六边形圆柱阵列的硅片表面中心处,让乙醇自然挥发完毕,得到表面均匀分布有过氧化脲的硅片。此时,另取50μl所配制的铜纳米粒子组装液滴加到上述清洗干净的PDMS片上,然后将表面均匀分布有过氧化脲的硅片盖到上述滴加有铜纳米粒子组装液的PDMS片上,并将其组成的气泡生成体系翻转,随着化学反应产生气泡(气泡的体积分数为62%)和气泡的融合,以及气泡之间的水蒸发,银纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的硅片与PDMS片分离,即在具有平整表面的PDMS片表面得到铜纳米粒子组装的正六边形排列的网格结构。

实施例5

选取5cm×5cm的玻璃片,采用常规掩膜光学刻蚀的方法,在5cm×5cm的玻璃片的表面刻蚀出规整的正三角形排列的圆柱阵列,其中圆柱阵列的圆柱半径为5μm,圆柱的间距为5μm,圆柱的高度为15μm。将表面平整的石英片用乙醇超声清洗10分钟后用氮气吹干。配制过氧化脲的乙醇溶液,过氧化脲的浓度为25mg/ml;使用氯化铁、十二烷基苯磺酸钠、粒径约为900nm的二氧化硅纳米粒子与水配制得到氯化铁质量含量为1%、二氧化硅质量含量为50%、十二烷基苯磺酸钠的质量含量为0.05%、余量为水的二氧化硅纳米粒子组装液。然后使用微量注射器吸取10μl过氧化脲的乙醇溶液滴加到表面具有六边形圆柱阵列的硅片表面中心处,让乙醇自然挥发完毕,得到表面均匀分布有过氧化脲的玻璃片。此时,另取20μl所配制的二氧化硅纳米粒子组装液滴加到上述清洗干净的石英片上,然后将表面均匀分布有过氧化脲的玻璃片盖到上述滴加有二氧化硅纳米粒子组装液的石英片上,并将其组成的气泡生成体系翻转,随着化学反应产生气泡(气泡的体积分数为62%)和气泡的融合,以及气泡之间的水的蒸发,二氧化硅纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的玻璃片与石英片分离,即在具有平整表面的石英片表面得到二氧化硅纳米粒子组装的正三角形排列的网格结构。

实施例6

选取5cm×5cm的硅片,采用常规掩膜光学刻蚀的方法,在玻璃片的表面刻蚀出规整的正六边形排列的圆柱阵列,其中圆柱阵列的圆柱半径为5μm,圆柱的间距为30μm,圆柱的高度为40μm。将表面平整的石英片用乙醇超声清洗10分钟后用氮气吹干。把石英片和硅片组成气泡生成体系,如图2所示。使用流体聚焦法产生气泡的体积分数为70%,气泡直径小于30μm,十二烷基苯磺酸钠为0.05%,100nm的PS微球质量分数为1%,其余为水的二氧化硅纳米粒子组装液,并缓慢注入石英片和硅片形成的气泡生成体系中直到充满。随着气泡的融合,以及气泡之间的水蒸发,二氧化硅纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的硅片与石英片分离,即在具有平整表面的石英片表面得到PS纳米粒子组装的正六边形排列的网格结构。

实施例7

选取5cm×5cm的表面平整的PDMS片,采用软刻蚀的方法,在PDMS片的表面制备出规整的正六边形排列的纺锤柱阵列,纺锤柱的间距为30μm,纺锤柱的高度为10μm。将表面平整的PET膜用去离子水超声清洗10分钟后用氮气吹干。把表面带有正六边形结构的PDMS片和PET膜组成气泡生成体系。使用流体聚焦法产生气泡的体积分数为80%、气泡直径小于30μm、硬脂酸质量含量为0.01%、粒径10nm的CdTe量子点质量含量为1%、余量为乙二醇的CdTe量子点组装液,并缓慢注入PDMS片和PET膜形成的气泡生成体系中直到充满。随着气泡的融合,以及气泡之间的乙二醇的蒸发,CdTe量子点在气泡交界处进行组装。将表面具有规整排列的柱状结构的PDMS片与PET膜分离,即在具有平整表面的PET膜表面得到CdTe量子点组装的正六边形排列的网格结构。

实施例8

选取5cm×5cm的表面平整的石英片,采用常规的刻蚀方法,在石英片的表面制备出规整的正六边形排列的正三棱柱阵列,其中正三棱柱的间距为40μm,正三棱柱的高度为30μm。将表面平整的玻璃片用去离子水超声清洗10分钟后用氮气吹干。把表面带有正六边形结构的石英片和玻璃片组成气泡生成体系。使用流体聚焦法产生气泡的体积分数为50%、气泡直径小于30μm、脂肪酸甘油酯含量为0.08%、粒径40nm二氧化钛纳米粒子质量含量0.6%、余量为丙三醇的二氧化钛纳米粒子组装液,并缓慢注入石英片和玻璃片形成的气泡生成体系中直到充满。随着气泡的融合,以及气泡之间的丙三醇的蒸发,二氧化钛纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的石英片与玻璃片分离,即在具有平整表面的玻璃片表面得到二氧化钛纳米粒子组装的正六边形排列的网格结构。

实施例9

选取5cm×5cm的表面平整的石英片,采用常规的刻蚀方法,在石英片的表面制备出规整的正六边形排列的正方体柱阵列,其中正方体柱的间距为30μm,正方体柱的高度为30μm。将表面平整的玻璃片用去离子水超声清洗10分钟后用氮气吹干。把表面带有正六边形结构的石英片和玻璃片组成气泡生成体系。使用流体聚焦法产生气泡的体积分数为70%,气泡直径小于50μm,脂肪酸甘油酯含量为0.08%、粒径40nm四氧化三铁纳米粒子质量含量3%,余量为乙二醇的四氧化三铁纳米粒子组装液,并缓慢注入石英片和玻璃片形成的气泡生成体系中直到充满。随着气泡的生长和演变,以及气泡之间的乙二醇的蒸发,四氧化三铁纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的石英片与玻璃片分离,即在具有平整表面的玻璃片表面得到四氧化三铁纳米粒子组装的正六边形排列的网格结构。

实施例10

选取5cm×5cm的表面平整的石英片,采用常规的刻蚀方法,在石英片的表面制备出规整的正六边形排列的椭圆柱阵列,椭圆柱的间距为40μm,圆柱的高度为30μm。将表面平整的PU薄膜用去离子水超声清洗10分钟后用氮气吹干。把表面带有正六边形结构的石英片和PU薄膜组成气泡生成体系。使用流体聚焦法产生气泡的体积分数为85%,气泡直径小于40μm,十二烷基苯磺酸钠含量为0.6%、粒径约40nm氧化铁纳米粒子质量含量3%,余量为乙醇的氧化铁纳米粒子组装液,并缓慢注入石英片和玻璃片形成的气泡生成体系中直到充满。随着气泡的生长和演变,以及气泡之间的乙醇的蒸发,氧化铁纳米粒子在气泡交界处进行组装。将表面具有规整排列的柱状结构的石英片与PU薄膜分离,即在具有平整表面的PU薄膜表面得到氧化铁纳米粒子组装的正六边形排列的网格结构。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

一种基于气体模版组装纳米材料的方法及其制品和应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0