IPC分类号 : B29D11/00,B29C33/38,C03B11/08,C03B17/00,G01M11/00,G02B13/16,G02B17/02,B29L11/00

专利摘要

投影光学系统(PS)的制造方法是根据该投影光学系统(PS)内的全部光学面的近似面,评价整个系统的光学性能,并且通过使全部光学面的近似面中至少1面(例如使原始品的第二透镜L2的缩小侧透镜面(S(L2s));称为(变化近似面)变化,求出整个系统发挥最佳光学性能时的变化近似面的变化量。而且,基于该变化量求出与变化近似面对应的金属模的腔面修正加工量并进行修正加工,制作新的腔面。

权利要求

1.一种光学系统的制造方法,

通过使用模具构件的成形,制造含有多个光学面的光学系统,该方法的特征在于,包括:

设定含有通过初始成形形成的光学面的所述光学系统的全部光学面的近似面的工序;

根据所述光学系统内的全部光学面的近似面评价整个系统的光学性能的第一光学性能评价工序;

所述全部光学面的近似面中用模具构件成形的至少1面作为变化近似面,另一方面,所述全部光学面的近似面中用模具构件成形的至少1面不作为所述变化近似面,而作为无变化近似面,求出整个系统发挥最佳光学性能时的变化近似面的变化量的变化量算出工序;

基于所述变化量求出与所述变化近似面对应的所述模具构件的腔面的修正加工量,并进行修正加工,制作新腔面的第一修正加工工序;

使用由所述第一修正加工工序加工的修正模具构件使光学元件成形的第一成形工序;

使用所述修正模具构件以外的模具构件使光学元件成形的第二成形工序。

2.根据权利要求1所述的光学系统的制造方法,其特征在于,

所述第一成形工序包括:

在由具有所述新腔面的模具构件成形的光学元件中,基于与新腔面对应的光学面的面形状的测定结果设定近似面的工序;

对新腔面进行修正加工,使与所述新腔面对应的光学面的近似面与新腔面的形状误差抵消的第二修正加工工序;

使用在第二修正加工工序加工的修正模具构件使光学元件成形的工序。

3.根据权利要求1所述的光学系统的制造方法,其特征在于,

在设定所述近似面的工序中,

在通过使用所述模具构件成形形成的光学面,基于通过初始成形形成的光学面的测定面形状设定近似面。

4.根据权利要求1所述的光学系统的制造方法,其特征在于,

在设定所述近似面的工序中,

光学面为研磨面的情况下,在所述研磨面设定所述光学面的设计数据作为近似面。

5.根据权利要求1所述的光学系统的制造方法,其特征在于,

光学系统内的各光学面的近似面和与各近似面对应的光学面的设计数据之差最大的近似面作为变化近似面。

6.根据权利要求1所述的光学系统的制造方法,其特征在于,

与光学系统内的各光学面的近似面和与各近似面对应的光学面的设计数据之差最大的光学面最接近的光学面的近似面作为变化近似面。

7.根据权利要求1所述的光学系统的制造方法,其特征在于,所述变化近似面至多是2面。

8.根据权利要求1所述的光学系统的制造方法,其特征在于,

在设定所述近似面的工序中,包含:

将与所述光学元件的光学面的规定的基准轴垂直的平面分割为多个,设定多个以这些分割的平面为底的空间的空间分割设定工序,使用所述空间之间的边界具有连续性的近似式。

9.根据权利要求8所述的光学系统的制造方法,其特征在于,所述近似式是至少3次以上的函数。

10.根据权利要求9所述的光学系统的制造方法,其特征在于,所述连续性是指所述近似式的2次导数在所述空间之间的边界连续。

11.根据权利要求8~10中任意一项所述的光学系统的制造方法,其特征在于,所述近似式是样条函数。

12.根据权利要求1所述的光学系统的制造方法,其特征在于,

所述光学系统含有至少1个透镜和至少1个反射镜作为用模具构件成形的元件,

至少使用透镜面作为所述变化近似面。

13.根据权利要求12所述的光学系统的制造方法,其特征在于,包含在所述光学系统内的所述透镜及所述反射镜中的至少1个由玻璃成形形成。

14.根据权利要求1所述的光学系统的制造方法,其特征在于,

所述光学系统含有非旋转对称面,

所述变化量算出工序中,与所述非旋转对称面对应的近似面作为变化近似面。

15.根据权利要求14所述的光学系统的制造方法,其特征在于,

所述光学系统含有至少1个透镜和至少1个反射镜作为用模具构件成形的元件,

至少使用透镜面作为所述变化近似面。

16.根据权利要求15所述的光学系统的制造方法,其特征在于,

包含在所述光学系统内的所述透镜及所述反射镜中的至少1个由玻璃成形形成。

说明书

技术领域技术领域

本发明涉及安装在图像投影装置(投影仪)等的光学系统的制造方法。

技术背景背景技术

近年来,将由塑料等树脂成形的光学元件用于投影光学系统或激光扫描光学系统等光学系统。这是因为这样的树脂制的光学元件与玻璃材料制造的光学元件相比,价格低廉且重量轻,并且有优良的批量生产性。

另外,树脂制的光学元件由使用金属模(模具构件)的注入成形或者注塑压缩成形等成形方法制造。因此,树脂制的光学元件与玻璃制的光学元件相比,具有的优点是易于制作具有非球面形状或自由曲面形状的曲面(光学面)。

然而,用金属模使具有非球面形状或自由曲面形状等复杂形状的光学面的光学元件成形的时候,由于光学面不均匀的冷却及收缩等,容易产生表面缺陷。因此,一般来讲测定该缺陷的面形状,基于其测定结果对金属模修正加工(专利文献1)。

又,例举专利文献2作为测定面形状的一个例子。该专利文献2的方法使用3维测定光学面的数据,将光学面近似为非球面的多项式,并且将多项式近似面带入光学系统,评价光学元件的光学性能(像差变化)。于是,通过评价光学性能,找到发挥期望的光学性能需要的光学面(形状最合适的光学面),对金属模进行修正加工使光学面形状最合适即可。

发明内容发明内容

然而,专利文献2的评价方法是将光学面的测定数据(3维测定数据)与预先决定的设计值数据的误差作为整个面以多项式(误差多项式)进行近似。因此,在测定的光学面的局部存在波纹(波纹部分)的情况下,若为了适当表现波纹部分使用高次的近似式,在波纹之外的位置(非波纹部分)会产生高次的波纹。反之,若想适当表现非波纹部分而使用低次的近似式,则不能适当表现波纹部分。

另外,专利文献1的光学元件的成形方法中,为适当修正波纹部分,对与光学面对应的金属模的腔面进行修正加工,使光学面的测定数据与预先决定的设计值数据的误差抵消,使光学元件再成形。

然而,该成形方法中,在光学系统具有多个光学元件的情况下,需要对各光学元件的金属模以各设计值形状为准进行修正。因此,金属模修正次数至少需要光学元件的光学面数那么多,制造光学系统极其耗时。

本发明鉴于上述情况而作。而且,本发明的目的是提供高效、廉价、在短时间内制造光学系统(更详细地讲是含有多个光学元件的光学系统)的方法。

本发明是通过使用模具构件成形,制造含有多个光学面的光学系统的方法。该光学系统的制造方法包含:设定含有通过初始成形形成的光学面的所述光学系统的全部光学面的近似面的工序;根据所述光学系统内的全部光学面的近似面评价整个系统的光学性能第一光学性能评价工序;所述全部光学面的近似面中用模具构件成形的至少1面作为变化近似面,另一方面,所述全部光学面的近似面中用模具构件成形的至少1面不作为所述变化近似面,而作为无变化近似面,求出整个系统发挥最佳光学性能时的变化近似面的变化量的变化量算出工序;基于所述变化量求出与所述变化近似面对应的所述模具构件的腔面的修正加工量,并进行修正加工,制作新腔面的第一修正加工工序;使用由所述第一修正加工工序加工的修正模具构件使光学元件成形的第一成形工序;使用所述修正模具构件以外的模具构件使光学元件成形的第二成形工序。

通过该制造方法,不必对所有模具构件的所有腔面进行修正加工。即,该制造方法可以例如将期望的光学面作为变化近似面,将相应的腔面优先进行修正加工。因此,模具构件的修正次数较少,可以高效、廉价、在短时间内制造光学系统。

另外,第一成形工序包括:基于由具有所述新腔面的模具构件成形的光学元件中的、与新腔面对应的光学面的面形状的测定结果设定近似面的工序;对新腔面进行修正加工,使与所述新腔面对应的光学面的近似面与新腔面的形状误差抵消的第二修正加工工序;使用在第二修正加工工序加工的修正模具构件使光学元件成形的工序。

第二修正加工仅对已经进行了修正加工的腔面(新腔面)进行。因此,该第二修正加工与对所有的腔面进行修正加工的情况相比,负担减轻了。而且,若高精度地进行抵消形状误差的修正加工,可以使光学系统的光学性能在允许范围内。于是,通过存在该负担较轻的第二修正加工的光学系统的制造方法,可以容易地制造发挥高光学性能的光学系统。

然而,在设定近似面的工序中,在通过使用模具构件成形形成的光学面基于通过初始成形形成的光学面的测定面形状设定近似面时较为理想。

另外,在设定近似面的工序中,光学面为研磨面的情况下,在研磨面设定设定光学面的设计数据作为近似面时较为理想。

另外,光学系统内的各光学面的近似面和与各近似面对应的光学面的设计数据的差最大的近似面作为变化近似面时较为理想。

另外,光学系统内的各光学面的近似面和与各近似面对应的光学面的设计数据的差最大的光学面最接近的光学面的近似面作为变化近似面时较为理想。

另外,变化近似面最多为2面时较为理想。

另外,在设定近似面的工序中,包含将与光学元件的光学面的规定基准轴垂直的平面分割为多个,设定多个以这些分割的平面为底的空间的空间分割设定工序,使用空间之间的边界具有连续性的近似式时较为理想。

另外,该制造方法中,近似式是至少3次以上的函数时较为理想。另外,连续性是指近似式的2次导数在分割空间之间的边界是连续的。而且,可以例举样条函数作为该近似式的一个例子。

另外,光学系统含有至少1个透镜和至少1个反射镜作为用模具构件成形的元件,至少使用透镜面作为变化近似面时较为理想。

另外,光学系统内含有的透镜及反射镜中的至少1个由玻璃成形形成时较为理想。

另外,光学系统含有非旋转对称面,在变化量算出工序中与非旋转对称面对应的近似面作为变化近似面时较为理想。

另外,光学系统含有至少1个透镜、至少1个反射镜作为用模具构件成形的元件,至少1个透镜面是非旋转对称面,在变化量算出工序中非旋转对称面作为变化近似面时较为理想。

另外,光学系统内含有至少1个透镜和至少1个反射镜作为光学元件的情况下(特别是光学系统内含有的透镜及反射镜中的至少1个是由玻璃成形形成的情况下),使用至少1面的透镜面作为变化近似面时较为理想。

若采用本发明的光学系统的制造方法,可以将与容易影响光学性能的光学面对应的腔面优先进行修正加工。因此,模具构件的修正次数较少,可以高效、廉价、在短时间内制造光学系统。

附图说明附图说明

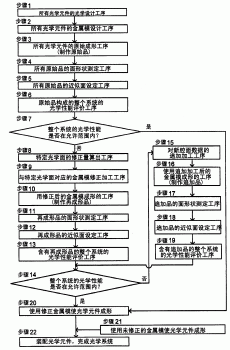

图1是表示投影光学系统的制造方法的工序的流程图。

图2是表示第二透镜的透镜面的测定状况的俯视图。

图3是表示透镜面的分割空间的俯视图。

图4是只含有原始品的投影光学系统的点列图。

图5是含有再成形品的投影光学系统的点列图。

图6是含有玻璃制的光学元件和树脂制的光学元件,且它们只由原始品构成的投影光学系统的点列图(但只是屏幕面上Z轴方向的负轴侧的一半)。

图7与图6不同,是表示屏幕面上Z轴方向的正轴侧的一半的点列图。

图8是含有玻璃制的光学元件和树脂制的光学元件,且其中含有再成形品的投影光学系统的点列图(但只是屏幕面上Z轴方向的负轴侧的一半)。

图9与图8不同,是表示屏幕面上Z轴方向的正轴侧的一半的点列图。

图10是图像投影装置的结构图。

标号说明

PS投影光学系统(光学系统)

M1第一反射镜(光学元件)

L1 第一透镜(光学元件)

M2 第二反射镜(光学元件)

L2 第二透镜(光学元件)

M3 第三反射镜(光学元件)

M4 第四反射镜(光学元件)

FM 平面反射镜(光学元件)

SCN 屏幕

PDS 图像投影装置

F 光学元件的设计值数据

f 金属模的初始腔面数据

G 原始品的原始面数据

D 新腔面数据

具体实施方式具体实施方式

实施方式1

基于附图说明本发明的一实施方式如下。

1.关于图像投影装置

图10表示的图像投影装置PDS包括:屏幕SCN、照明光学系统(不图示)、调制来自该照明光学系统的光的光调制元件MD、将由该光调制元件MD调制的光(图像光)导向屏幕SCN的投影光学系统PS。另外,该图像投影装置PDS是将从光调制元件MD(缩小侧)发射至屏幕SCN(放大侧)背面的光倾斜放大投影的背投型装置。

而且,投影光学系统PS按照光从光调制元件MD行进至屏幕SCN的顺序,依次配置第一反射镜(球面反射镜)M1、第一透镜(旋转非对称自由曲面透镜)L1、第二反射镜(旋转对称非球面反射镜)M2、第二透镜(旋转非对称自由曲面透镜)L2、第三反射镜(旋转非对称自由曲面镜)M3、第四反射镜(旋转非对称自由曲面镜)M4、及平面反射镜FM。

另外,在光调制元件MD的前面(调制光的射出面)配置保护用的玻璃盖CG,在第一反射镜M1与第一透镜L1之间配置将光的一部分遮光的光学光圈ST。另外,平面反射镜FM是使来自第四反射镜M4的光折回反射,导向屏幕SCN的折回反射镜。

2.关于投影光学系统的制造工序

这里,使用图1的流程图(动作步骤1~22)说明投影光学系统(光学系统)PS的制造方法。另外,由于平面反射镜FM的反射面不是曲面,没有使用有利于以后的曲面制作的树脂成形法,而是使用了其它制法。另外,由于平面反射镜FM难以给光学性能带来较大影响,在以后的光学性能评价等中的投影光学系统PS不含有平面反射镜FM。

步骤1:所有光学元件的光学设计工序

首先,进行根据作为光学元件的第一反射镜M1、第一透镜L1、第二反射镜M2、第二透镜L2、第三反射镜M3、及第四反射镜M4的6个(8面)光学设计。

具体地讲,用多项式表达作为光学面(S)的第一反射镜M1的反射面S(M1)、第一透镜L1的缩小侧透镜面S(L1s)及放大侧透镜面S(L1e)、第二反射镜M2的反射面S(M2)、第二透镜L2的缩小侧透镜面S(L2s)及放大侧透镜面S(L2e)、第三反射镜M3的反射面S(M3)、及第四反射镜M4的反射面S(M4)(这样表达的面也可以被称作设计光学面)。

但是,该设计光学面被设定为能使投影光学系统PS整体(整个系统)可以发挥理想的光学性能。另外,若表达设计光学面的多项式为「F」,可以列举以后与各光学面对应的多项式F。而且,多项式F表达的设计光学面也可被称为「设计数据」。

与第一反射镜M1的反射面S(M1)对应的设计光学面 :F[S(M1)]

与第一透镜L1的缩小侧透镜面S(L1s)对应的设计光学面:F[S(L1s)]

与第一透镜L1的放大侧透镜面S(L1e)对应的设计光学面:F[S(L1e)]

与第二反射镜M2的反射面S(M2)对应的设计光学面 :F[S(M2)]

与第二透镜L2的缩小侧透镜面S(L2s)对应的设计光学面:F[S(L2s)]

与第二透镜L2的放大侧透镜面S(L2e)对应的设计光学面:F[S(L2e)]

与第三反射镜M3的反射面S(M3)对应的设计光学面 :F[S(M3)]

与第四反射镜M4的反射面S(M4)对应的设计光学面 :F[S(M4)]

另外,例举使用以各设计光学面的面顶点为原点的局部正交坐标(X、Y、Z)的以下的式子(式1)作为表达设计光学面的多项式的一个例子。

式1

其中,

X:在高度H的位置从X方向的基准面的位移量(以面顶点基准)

H:在X轴的垂直方向的高度,即

Co:面顶点的曲率

ε:2次曲面参数

Ai:i次的非球面系数

Gjk:Y的j次、Z的k次的自由曲面的面系数。

步骤2:所有光学元件的金属模设计工序

接下来,根据各光学元件设计金属模(第一金属模~第八金属模)。为此,根据全部光学面的设计数据生成加工数据(Numerical Control Data;数字控制数据)。其中,加工工具是前端为圆形的金刚石切割器。因此,伴随着金属模的被加工物的形状变化,加工面的金刚石切割器前端的触点会变化。所以,通过计算考虑了加工工具的形状的加工点坐标,生成加工数据。

另外,在金属模的腔面(使光学面成形用的金属模的面)镀含磷的镍。然后用金刚石切割器加工该镀面,并且通过将镀面的全部范围研磨均匀,完成腔面。

而且,各金属模(第一金属模~第八金属模)的腔面也可以使用多项式「f」表达。于是,可以列举与以后的各腔面(T)对应的多项式f。另外,多项式f表达的腔面也可以称作「初始腔面数据」。

与第一反射镜M1的反射面S(M1)对应的第一金属模的腔面T(M1):f[S(M1)]

与第一透镜L1的缩小侧透镜面S(L1s)对应的第二金属模的腔面T(L1s):f[S(L1s)]

与第一透镜L1的放大侧透镜面S(L1e)对应的第三金属模的腔面T(L1e):f[S(L1e)]

与第二反射镜M2的反射面S(M2)对应的第四金属模的腔面T(M2):f[S(M2)]

与第二透镜L2的缩小侧透镜面S(L2s)对应的第五金属模的腔面T(L2s):f[S(L2s)]

与第二透镜L2的放大侧透镜面S(L2e)对应的第六金属模的腔面T(L2e):f[S(L2e)]

与第三反射镜M3的反射面S(M3)对应的第七金属模的腔面T(M3):f[S(M3)]

与第四反射镜M4的反射面S(M4)对应的第八金属模的腔面T(M4):f[S(M4)]

步骤3:所有光学元件的原始成形工序

然后,使用第一金属模~第八金属模将作为光学元件材料的树脂射出成形,制作所有的光学元件(另外,该初始的光学元件可以称为「原始品」,该成形可以称为「原始成形」)。

但是,必须在成形的光学面的面精度偏差较少的成形条件下,进行有重复性的成形。为此,对光学元件的材料的熔化温度(树脂温度)、金属模的模具温度、射出光学元件材料时的射出速度、射出压力等成形条件(参数)进行了各种试验,设定具有最佳重复性的成形条件。

例如,第二透镜L2的成形条件如下。另外,在下述的成形条件下制作的第二透镜L2具有3.5mm的厚度(芯厚)、及直径为52mm的最大有效范围EA(参照后述的图2、3)。

树脂温度:285℃

模具温度:135℃

射出速度:15mm/s

射出压力:1050kg/cm2

步骤4:所有原始品的面形状测定工序

接下来进行所有原始品的光学面的形状测定。另外,没有对进行面形状测定的装置进行限制,例如可以例举松下电器产业制造的超高精度三维测定机UA3P或泰勒-霍普森公司制造的表面轮廓仪(Form Talysurf)等。

而且,测定状况如图2所示(但图2测定的是第二透镜L2的缩小侧透镜面S(L2s))。另外,该图2基于以透镜面S(L2s)的面顶点作为原点,以光学面的法线方向为X轴(基准轴)的局部右手正交坐标系(X,Y,Z)进行图示。具体地讲,图示了YZ面(Y轴方向和Z轴方向形成的面)。

然后,该测定方法沿着YZ面的一个方向(Z轴方向)进行线测定。其中,该测定方法以0.15mm的间距间隔(Z轴方向的测定间隔)进行线测定。另外,Y轴方向的测定间隔为1.0mm,测定的点也可以称为「测定点MP」。

另外,若在透镜面S(L2s)的光线的透过范围(有效范围EA)的周边不存在测定点MP,后述原始品的近似面的精度会下降。因此,在比有效范围EA更广范围(例如,比Y轴方向及Z轴方向有效范围EA宽0.5mm的范围)进行线测定。

另外,测定光学面时的原始数据除了成形变化量之外,还包含在X轴、Y轴、Z轴的各轴方向的移动量、及关于X轴、Y轴、Z轴的轴系旋转的测定时的设定误差。于是,测定点MP组成的测定数据是在考虑这些设定误差之上算出来的。

步骤5:所有原始品的近似面设定工序

接下来,使用测定数据,进行所有原始品的光学面的近似面的设定。其中,如图3所示,为了设定近似面,将覆盖有效范围EA的YZ面(与X轴垂直的平面)平均分割为25份(Y轴方向5份×Z轴方向5份),设定多个以分割的YZ平面(分割面DA)为底的空间(分割面的厚度在X轴方向延伸的空间,分割空间),即空间分割设定工序。

然后,以考虑了多个分割空间的多项式对原始品的光学面(原始面)进行近似。作为适用于这样的近似的函数的一个例子,可以例举样条函数(B-样条函数等)。于是,以后例举样条函数进行说明。另外,样条函数的定义如下(5次样条函数的情况)。

将区间在任意的X方向分割为n份时的X方向的节点向量为(x0,x0,x0,x0,x0,x0,x1,x2,x3,x4,…,x(n-1),xn,xn,xn,xn,xn,xn)的时候,定义B-样条的基函数如下式(式2)。

式2

同样地,在Y方向分割为m份时的Y方向的节点向量为(y0,y0,y0,y0,y0,y0,y1,y2,y3,y4,…,y(m-1),ym,ym,ym,ym,ym,ym)的时候,定义B-样条的基函数如下式(式3)。

式3

而且,此时的5次B-样条函数的面函数f(x,y)由面的基(n+5)×(m+5)个的样条基的线性和(式4)定义。

式4

但是,k次的B-样条的基函数bi,k(x)是由下式(式5、式6)表达的函数,

式5

bi,0(x)=1(xi≤x<xi+1)

=0(其余)

式6

bi,k(x)只有在下式(式7)条件时具有值,除此之外为"0"。

式7

xi≤x<xi+k+1

而且,可以列举以后与原始品的各光学元件的光学面对应的样条函数G。另外,样条函数G表示的近似面也被称为「原始面数据」。

与原始品的第一反射镜M1的反射面S(M1)对应的近似面:G[S(M1)]

与原始品的第一透镜L1的缩小侧透镜面S(L1s)对应的近似面:G[S(L1s)]

与原始品的第一透镜L1的放大侧透镜面S(L1e)对应的近似面:G[S(L1e)]

与原始品的第二反射镜M2的反射面S(M2)对应的近似面:G[S(M2)]

与原始品的第二透镜L2的缩小侧透镜面S(L2s)对应的近似面:G[S(L2s)]

与原始品的第二透镜L2的放大侧透镜面S(L2e)对应的近似面:G[S(L2e)]

与原始品的第三反射镜M3的反射面S(M3)对应的近似面:G[S(M3)]

与原始品的第四反射镜M4的反射面S(M4)对应的近似面:G[S(M4)]

另外,列举表示与第二透镜L2的放大侧透镜面S(L2e)对应的近似面的样条函数G[S(L2e)]的近似面系数作为一个例子,如表1及表2所示。

节点向量的系数

表1

面的函数基的系数

表2

步骤6:原始品构成的整个系统的光学性能评价工序

然后,光学模拟装置通过参照原始面数据(G[S(M1)],G[S(L1s)],G[S(L1e)],G[S(M2)],G[S(L2s)],G[S(L2e)],G[S(M3)],G[S(M4)]),进行投影光学系统PS的光学性能评价,即原始品类型的光学系统的光学性能评价工序(第一光学性能评价工序)。因此,需要向光学模拟装置内的光学模拟软件输入与所有的光学面对应的原始面数据。

另外,光学模拟装置可以使用以往就存在的各种各样的光学模拟装置,对其没有特别的限定。另外,对光学性能评价的项目也没有特别限定。例如可以是各种像差评价、倍率评价、MTF(Modulation Transfer Function,调制传递函数)评价、或者点列图评价。

于是,图4表示的点列图是作为光学性能评价的一个例子。该图4的点列图是根据原始面数据计算得到的点列图,以在屏幕面SCN的25个评价点,通过重叠3波长(460nm,546nm,620nm)的点图表示成像特性(以刻度为±1mm标记)。另外图中的坐标(Y,Z)是表示各评价点的点重心的投影位置的屏幕面SCN的局部坐标(Y,Z;mm)。另外,由于投影光学系统PS对于屏幕面XY平面是面对称的光学系统,点列图只表示屏幕面SCN上的Z轴方向的负轴侧的一半,省略其余一半。

步骤7:原始品构成的投影光学系统的光学性能评价结果的判断工序

这里,判断光学性能的评价结果,即判断原始品构成的投影光学系统PS的光学性能是否在允许范围内。然后,基于该判断结果决定以后的工序。

例如,原始品构成的投影光学系统PS的光学性能在允许范围内时,投影光学系统PS具有令人十分满意的光学性能。因此,可以不对金属模进行修正加工。所以,可以完成投影光学系统PS的制造(步骤7→步骤20)。

另一方面,若原始品构成的投影光学系统PS的光学性能在允许范围外时,投影光学系统PS具有的光学性能不令人十分满意。因此,必须对金属模进行修正加工。于是,对之后求出金属模的新的腔面数据(称为「新腔面数据」),使用根据其新腔面数据修正加工后的金属模进行再成形的工序进行说明。

步骤8:特定光学面的修正量算出工序

通常,各光学元件的原始面数据与设计数据不同的情况较多。然而,不必对所有光学元件的金属模进行修正,将特定的光学元件的光学面(特定光学面)的金属模形状重新设定,可以制作具有充分的光学性能的投影光学系统PS。

具体地讲,固定特定光学面以外的原始面数据,使特定光学面变化进行投影光学系统PS的再设计。虽然特定光学面可以是任意面,但原始面数据与设计数据相差最大的面(最大形状误差面)作为特定光学面时较为理想。这是因为,由于特定光学面以外的其余光学面的原始面数据与设计数据相差较小,特定光学面的再设计的结果是投影光学系统PS与设计性能的偏离较小。

另外,特定光学面也可以是与最大形状误差面最接近的面。例如最大形状误差面是平面时,有时会不想修正金属模形状。此时,特定光学面也可以是与最大形状误差面最接近的面。这是因为,入射至与最大形状误差面最接近的面的光线的状态与入射至最大形状误差面的光线的状态接近,特定光学面的再设计的结果是从设计性能的变化较小。

之后,以特定光学面作为第二透镜L2的缩小侧透镜面S(L2s),对与第二透镜L2的缩小侧透镜面S(L2s)对应的第五金属模的腔面T(L2s)进行修正加工的情况为例进行说明。另外,对与该特定光学面对应的腔面T(L2s)的修正加工也被称为「第一修正加工」。

首先,第一修正加工的腔面T(L2s)的新腔面数据作为「D」,其定义如下。

D=f[S(L2s)]+H

其中,

f[S(L2s)]:腔面T(L2s)的初始腔面数据

H:表示对已有的腔面T(L2s)的修正量的函数(例如样条函数)。

于是,若决定了函数H(以后以样条函数H作为例子进行说明)包含的系数,则可以决定新腔面数据D。于是,使用考虑了样条函数H的第二透镜L2的缩小侧透镜面S(L2s)的原始面数据,即「G[S(L2s)]+H」进行光学性能评价。

具体地讲,光学模拟装置参照原始面数据(G[S(M1)],G[S(L1s)],G[S(L1e)],G[S(M2)],G[S(L2s)]+H,G[S(L2e)],G[S(M3)],G[S(M4)]),进行投影光学系统PS的光学性能评价(另外,该光学性能评价也被称为「检索光学性能评价」,该检索光学性能评价的结果也被称为「检索结果」)。

这里详细说明检索光学性能评价。使特定光学面的形状变化进行最优化,使其接近投影光学系统PS的设计数据(F[S(M1)],F[S(L1s)],F[S(L1e)],F[S(M2)],F[S(L2s)],F[S(L2e)],F[S(M3)],F[S(M4)])的光学性能(设计值)。另外,这里所说的最优化是指找到所谓的局部最小值,不一定要求出最佳值。而且,进行最优化的结果(检索结果)具有期望的性能即可。该检索光学性能评价实现了最合适结果的情况下,决定样条函数H。

所以,通过使第二透镜L2的缩小侧透镜面S(L2s)的原始面数据G[S(L2s)]变化(即G[S(L2s)]+H),求出使投影光学系统PS发挥最佳性能时的第二透镜L2的缩小侧透镜面S(L2s)的原始面数据G[S(L2s)]的变化量(即样条函数H),即变化量算出工序。另外,不使原始面数据G[S(L2s)]直接变化并求出作为差分的变化量,将修正量作为变量进行最优化也可。

而且,表3及表4表示以后决定的样条函数H的系数。另外,若决定了该系数,根据该系数决定应该对第五金属模的腔面T(L2s)进行的修正加工量。

节点向量的系数

表3

面的函数基的系数

表4

步骤9:与特定光学面对应的金属模修正加工工序

然后,根据决定的修正加工量对第五金属模的腔面T(L2s)进行第一修正加工,即第一修正加工工序。所以,该第一修正加工是实现与新腔面数据D对应的腔面T(L2s)用的修正加工。

步骤10:用修正后的金属模成形的工序

接下来,使用经第一修正加工的第五金属模,成形新的第二透镜L2(再成形)。另外,这样再成形的第二透镜L2也可被称为「再成形品」。

步骤11:再成形品的面形状测定工序

接下来与步骤4一样,使用进行面形状的测定的装置测定新的第二透镜L2的缩小侧透镜面S(L2s)。另外,该测定数据也可被称为「再成形品测定数据」。

步骤12:再成形品的近似面设定工序

之后与步骤5一样,使用再成形品测定数据,设定再成形品的第二透镜L2的缩小侧透镜面S(L2s)的近似面(特定光学面的近似面)。另外,这样设定的透镜面S(L2s)的近似面也可被称为「再成形品面数据」(G′[S(L2s)])。

步骤13:含有再成形品的投影光学系统的光学性能评价工序

然后,与步骤6一样,光学模拟装置通过参照原始面数据(G[S(M1)],G[S(L1s)],G[S(L1e)],G[S(M2)],G[S(L2e)],G[S(M3)],G[S(M4)])、再成形品面数据(G′[S(L2s)]),进行投影光学系统PS的光学性能评价,即含有再成形品类型的光学系统的光学性能评价工序。

即,进行含有作为原始品的第一反射镜M1、第一透镜L1、第二反射镜M2、第三反射镜M3、及第四反射镜M4、作为再成形品的第二透镜L2的投影光学系统PS的光学性能评价。另外,该光学性能评价的结果为图5所示的点列图(该图5与图4是同样的表现)。

步骤14:投影光学系统的光学性能评价结果的判断工序

然后,判断含有再成形品的投影光学系统PS的光学性能评价的结果(图5的点列图等)是否位于允许范围内。然后,在含有再成形品的投影光学系统PS的光学性能在允许范围内时,该投影光学系统PS具有令人十分满意的光学性能。因此,可以完成制造(步骤14→步骤20)。

步骤15:对新腔面数据的追加加工工序

但是,含有再成形品的投影光学系统PS的光学性能在允许范围外时,该投影光学系统PS具有的光学性能不令人十分满意。这样不能充分发挥光学性能的状况是由经第一修正加工的第五金属模的腔面T(L2s)没有按照新腔面数据D加工引起,或者光学面的不均匀冷却、光学元件冷却时的收缩、成形条件没有最优化等引起。

于是,进行修正加工(追加加工),使新腔面数据D与步骤12规定的再成形品面数据G′[S(L2s)]的形状误差抵消,即第二修正加工工序。

步骤16:使用追加加工后的金属模成形的工序

然后,使用具有经追加加工的腔面T(L2s)的第五金属模,再次使第二透镜L2成形(追加成形)。另外,这样追加成形的第二透镜L2也可被称为「追加品」。

步骤17:追加品的面形状测定工序

接下来与步骤4一样,使用进行面形状测定的装置测定作为追加品的第二透镜L2的缩小侧透镜面S(L2s)。另外,相关的测定数据也可被称为「追加品测定数据」。

步骤18:追加品的近似面设定工序

之后与步骤5一样,使用追加品测定数据设定追加品的第二透镜L2的缩小侧透镜面S(L2s)的近似面。另外,设定的透镜面S(L2s)的近似面也可被称为「追加品面数据」(G"[S(L2s)])。

步骤19:含有追加品的投影光学系统的光学性能评价工序

然后,与步骤6一样,光学模拟装置通过参照原始面数据(G[S(M1)],G[S(L1s)],G[S(L1e)],G[S(M2)],G[S(L2e)],G[S(M3)],G[S(M4)])、追加品面数据(G"[S(L2s)]),进行投影光学系统PS的光学性能评价,即含有追加品型光学系统的光学性能评价工序。即,进行含有作为原始品的第一反射镜M1、第一透镜L1、第二反射镜M2、第三反射镜M3、及第四反射镜M4、作为追加品的第二透镜L2的投影光学系统PS的光学性能评价。

步骤14:投影光学系统的光学性能评价结果的判断工序

然后,根据含有追加品的投影光学系统的光学性能评价的结果,判断光学性能是否在允许范围内(步骤19→步骤14)。含有追加品的投影光学系统PS的光学性能在允许范围内时,该投影光学系统PS具有令人十分满意的光学性能。因此,可以完成制造(步骤19→步骤14→步骤20)。

但是,含有追加品的投影光学系统PS的光学性能在允许范围外时,该投影光学系统PS具有的光学性能不令人十分满意。所以,再次进行追加加工(再追加加工;多次的步骤14→步骤15)。

并且,测定使用该再追加加工后的第五金属模成形的第二透镜L2(再追加品)的面形状,且以该测定数据设定近似面进行光学性能评价(步骤16~步骤19)。而且,根据该光学性能评价的结果(根据含有再追加品型的光学系统的光学性能评价的结果),若含有再追加品的投影光学系统PS的光学性能在允许范围内,可以完成制造(步骤19→步骤14)。

但是,若含有再追加品的投影光学系统PS的光学性能在允许范围外,必须再次对第五金属模的腔面T(L2s)进行追加加工。即持续进行追加加工等(重复步骤15~步骤19),直到步骤14中投影光学系统PS的光学性能位于允许范围内(直到步骤19→步骤14的是)。

另外,步骤14中,可以使投影光学系统PS的光学性能位于允许范围内的光学元件成形的金属模也被称为修正金属模(修正模具构件)。

步骤20~22:光学系统的完成

最后,将通过使用修正金属模成形(第一成形工序;步骤20)制作的光学元件、使用未修正金属模(修正金属模以外的金属模)成形(第二成形工序;步骤21)制作的光学元件进行装配,完成光学系统(步骤22)。

3.总结

以上说明的制造方法,用金属模(模具构件)将光学元件材料成形,制造具有多个光学元件的投影光学系统PS内的各光学元件(原始品),且通过基于制造的各光学元件的光学面的面形状的测定结果规定近似式,设定各光学面的近似面(原始面数据)。

并且,该制造方法根据投影光学系统PS内的全部光学面的近似面评价整个系统的光学性能,并且通过使全部光学面的近似面中至少1面(例如原始品的第二透镜L2的缩小侧透镜面S(L2s)、称为「变化近似面」)变化,求出整个系统的发挥最佳光学性能时的变化近似面的变化量(另外,不使其变化的近似面称为无变化近似面)。而且,基于该变化量求出与变化近似面对应的金属模的腔面的修正加工量并进行修正加工,制作新的腔面。

该制造方法不是对整个金属模的所有腔面进行修正加工。例如,该制造方法可以将与最大形状误差面对应的腔面优先进行修正加工。因此,金属模修正次数较少,可以高效、廉价、在短时间内制造投影光学系统PS。

并且,该制造方法基于投影光学系统PS的光学性能评价进行金属模的修正加工。即,不是为了使具有与光学面的设计数据F相同的数据的光学面成形来对腔面进行修正加工,而是为了使投影光学系统PS发挥最佳光学性能对与特定的光学面相应的腔面(例如第五金属模的腔面T(L2s))进行修正加工。

所以,在特定的光学面(例如原始品的第二透镜L2的缩小侧透镜面S(L2s))之外的其它光学面即使有形状误差(与设计数据F的误差),但只要是特定的光学面为使投影光学系统PS发挥最佳的光学性能的面形状就不会有问题。因此,该制造方法不易受到投影光学系统PS内的各光学面的形状误差的影响。这是因为,为了使具有与光学面的设计数据F相同的数据的光学面成形,对腔面进行修正加工时,必须对所有的腔面进行高精度的修正加工,使投影光学系统PS的光学性能最佳。

但是,有时对与特定的光学面对应的腔面的第1次修正加工(第一修正加工;新腔面的制作)不会高精度进行。此时,含有用具有新腔面的金属模成形的光学元件(例如再成形品的第二透镜L2)、用已有的金属模成形的光学元件(原始品)的投影光学系统PS的光学性能在允许范围外。

于是,该制造方法通过在用具有新腔面的金属模成形的光学元件(例如再成形品第二透镜L2)中,基于与新腔面对应的光学面的面形状的测定结果规定近似式,藉此设定近似面。并且,该制造方法对新腔面进行修正加工,使与新的腔面对应的光学面的近似面与新腔面的形状误差(例如再成形品面数据G′[S(L2s)]和新腔面数据D的误差)抵消。

为了解决形状误差,进行该修正加工,即第二修正加工,但也可以只对已经修正加工的腔面(新的腔面)进行该修正加工。因此,该第二修正加工的负担与对所有的腔面进行修正加工情况下的负担相比更轻。

但是,若高精度进行与特定光学面对应的腔面的第2次修正加工(第二修正加工),含有用具有多次修正加工的腔面的金属模成形的光学元件(例如追加品的第二透镜L2)、用已有的金属模成形的光学元件(原始品)的投影光学系统PS的光学性能在允许范围内。于是,由于存在该负担较轻的第二修正加工,该制造方法可以制造易于发挥较高光学性能的投影光学系统PS。

另外,以上说明的制造方法特别对制造含有多个偏心面的反射光学系统,尤其是含有自由曲面的光学系统非常有效。通常,成形时的错误多是对设计值非对称的错误(例如灰尘成分)。因此,若不是旋转对称面,而是非旋转对称的面(特别是自由曲面)变化近似面,则容易修正成形错误。另外,偏心面是指没有旋转对称轴的面;或者即使有旋转对称轴,该对称轴与有效面的中心偏离较大的面。

而且,光学性能评价中使用投影光学系统PS的光学元件的光学面的近似面(原始面数据、再成形品面数据、追加品面数据等)。具体地讲,由于通过利用从近似面的面形状求出的幂的光线追踪模拟进行光学性能评价。因此,近似面的设定方式非常重要。

例如,在测定的光学面存在局部的波纹(波纹部分)时,若为了适当表现波纹部分使用高次的近似式,波纹以外的位置(非波纹部分)会产生高次波纹。反之,若为了适当表现非波纹部分使用低次的近似式,则不能适当表现波纹部分。

于是,使用可以高效表达光学面的波纹部分的函数,例如样条函数,表达光学面的近似面(原始面数据、再成形品面数据、追加品面数据等)时较为理想。而且,可以例举样条函数作为一个例子,将与光学元件的光学面的规定的基准轴(例如X轴)垂直的平面(YZ面;参照图3)分割为多个,设定多个以这些分割的平面为底的空间(分割空间),分割空间之间的边界具有连续性。

但是,该样条函数等的次数为至少3次以上时较为理想(以上说明例举5次样条函数进行说明)。若是3次以上的样条函数,可以使用分割空间内的测定点MP设定与每个分割空间相应的近似面。特别是使用至少3次以上的函数(例如样条函数)的情况下,近似式的2次导数在分割空间之间的边界连续,在分割空间的边界的近似面不会产生阶梯差等,近似面的幂有连续性,可以进行光线追踪模拟。

另外,较为理想的是,样条函数等的次数是4~8次。这是因为给投影仪范围的光学性能带来较大影响的局部的波纹部分可以由4~8次函数表达。另外,用4~8次函数生成近似面,可以表现给光学性能带来较大影响的局部的波纹形状,并且去除难以影响光学性能的高次波纹部分,起到滤波函数的功能。

实施方式2

另外,本发明不限于上述的实施方式,在不脱离本发明内容的范围内可以进行各种变更。

例如,例举了通过变化第二透镜L2的缩小侧透镜面S(L2s)的形状,修正第二透镜L2的缩小侧透镜面S(L2s)及放大侧透镜面S(L2e)对光学性能的影响的例子,但不限于此。例如,也可以通过第二透镜L2的缩小侧透镜面S(L2s)或者第三反射镜的反射面S(M3)的形状变化,修正第二透镜L2的放大侧透镜面S(L2e)对光学性能的影响。

重要的是,为了使投影光学系统PS的光学性能最优,对金属模进行修正加工,使得投影光学系统PS含有的光学面的至少1面形状变化即可。但是,使光通过的光学面形状变化,可以有效地提高光学性能,所述光的像高与透过给光学性能带来影响的光学面的光的像高大致相同。所以,例如通过第二透镜L2的缩小侧透镜面S(L2s)的形状变化来修正第二透镜L2的放大侧透镜面S(L2e)对光学性能的影响时较为理想。

另外,在设定分割空间的情况下(空间分割工序时),分割空间的个数与分割空间内的测定点的数量的关系很重要。例如,尽管分割空间的个数较少但测定数据MP的数量较多的时候,与通过面全体的误差多项式表现形状误差时大致相同。所以,在近似面不会表现出局部的波纹。

另一方面,例如,尽管分割空间的个数较多但测定数据MP的数量较少的时候,虽然光学面的局部的波纹会被近似,与测定方向垂直的方向的测定数据MP(图3中与Z轴方向垂直的Y轴方向的测定数据MP)的数量在分割空间内减少。结果,减少的测定数据MP方向(图3的Y轴方向)的近似精度下降。

鉴于以上所述,认为分割空间的个数较多,且测定数据MP的数量也比多时较为理想。但此时,测定面形状非常耗时,其引起的环境温度、湿度变化带来的测定器的温度漂移的影响或原始品光学面的老化会使测定数据MP的精度下降。另外,由于测定数据MP的数量较多,测定效率也会下降。

因此,较为理想的分割空间的个数与分割空间内的测定点的数量是可以确保光学面的局部的波纹的近似精度及分割空间内的测定点MP的减少引起的光学面的近似精度,还能提高测定效率。作为一个例子,可以例举图3所示的将空间分割为25个,在每个分割空间进行5条的线测定的测定方法。

另外,生成近似面时,每个分割空间的测定线数越多近似精度越高。但是,例如用对投影仪范围的光学性能有影响的5次函数生成近似面的情况下,为了高精度地生成近似面,本来在每个分割空间5线时较为理想,但至少只需3线就可以高精度地生成近似面。

另外,图3中是沿着Z轴方向进行线测定,也可以沿着Y轴方向进行线测定。另外,还可以沿着Y轴方向和Z轴方向的两轴方向进行线测定(矩阵状测定)。这里,矩阵状测定的测定效率会下降。与矩阵状测定相比,一方向(Y轴方向或者Z轴方向)的线测定的测定效率更高。

另外,对表达设计数据F或初始腔面数据F的多项式没有特别限定,可以也是样条函数。

另外,所有的光学元件可以不是成形品。例如作为球面的第一反射镜M1可以是研磨品。另外,不是树脂成形而是玻璃成形也可。另外,可以不对所有光学元件求出近似面,并使用所有光学元件的近似面进行光学性能评价。例如,第一反射镜M1是玻璃研磨品时,由于可以得到大致与设计值相符的形状,可以使用设计数据作为第一反射镜M1的近似面。

实施方式3

就实施方式3进行说明。另外,对与实施方式1、2中使用的构件具有同样功能的构件标注了同一标号,省略其说明。

可以例举各种材料(玻璃或树脂等)作为反射镜或透镜等光学元件的材料。但是,玻璃制光学元件的成形需要的温度与树脂制光学元件的成形需要的温度相比更高,由于高温,玻璃制光学元件(特别是外形尺寸较大的玻璃制光学元件)的成形精度与树脂制光学元件的成形精度相比更易降低。因此,难以使玻璃制光学元件按照设计的面形状成形。

另外,一般来讲,到达各光学元件的面(例如反射镜面和透镜面)的光的有效光束宽度大致相同的时候,若各面的面形状的误差量相同,反射镜面的面形状误差导致光学性能的恶化与透镜面的面形状误差导致光学性能的恶化相比更大(即反射镜面的光学性能的灵敏度比透镜面更高)。因此,在玻璃制光学元件和树脂制光学元件并存的投影光学系统PS中,在玻璃制光学元件是反射镜的情况下,其反射镜的面形状易于产生误差,对投影光学系统PS的光学性能有较大影响。

可以例举图6及图7的点列图作为相关的光学性能的一个例子。

这些点列图是根据含有玻璃制的第一反射镜M1及第二反射镜M2、树脂制的第一透镜L1、第二透镜L2、第三反射镜M3、及第四反射镜M4的投影光学系统PS的原始面数据计算得到的。其中,这些点列图所示的光学性能的恶化是因为没有使第二反射镜M2的反射面S(M2)成形为期望的面形状而引起的。

另外,这些图的点列图是表示以在屏幕面SCN的45个评价点,通过重叠3波长(460nm,546nm,620nm)的点图表示成像特性(以刻度为±1mm标记)。另外图6只表示屏幕面SCN上的Z轴方向的正轴侧一半,图7表示其余一半的Z轴方向的负轴侧。图中的坐标(Y,Z)与图4及图5是同样的表现(另外图中的「e-n」是「10-n」)。

为了防止图6及图7所示的光学性能恶化,使用已说明的制造方法即可。即,用金属模将光学元件材料(玻璃或者树脂)成形,制造具有多个光学元件的投影光学系统PS内的各光学元件(原始品),且通过基于制造的各光学元件的光学面的面形状的测定结果规定近似式,设定各光学面的近似面(原始面数据)。

并且,根据全部光学面的近似面评价整个系统的光学性能,且通过使全部光学面的近似面中至少1面(变化近似面)变化,求出整个系统发挥最佳光学性能时的变化近似面的变化量,基于该变化量求出与变化近似面对应的金属模腔面的修正加工量并进行第一修正加工,制作新的腔面即可。

但是,在含有反射镜及透镜的投影光学系统PS中,最好使用至少1面的透镜面作为变化近似面。基于原始面数据的变化量H进行第一修正加工后,以新腔面数据D为目标值进行再成形的时候,若新腔面数据D与再成形品面数据G′之间产生形状误差,光学性能会恶化。然而,由于透镜面的灵敏度比反射镜面(反射镜的反射面)的灵敏度更低,所以变化近似面为透镜面时对光学性能的影响更小。

于是,以投影光学系统PS的第一透镜L1的缩小侧透镜面S(L1s)、第二透镜L2的缩小侧透镜面S(L2s)作为变化近似面,求出原始面数据(G[S(L1s)]、G[S(L2s)])的变化量。并且,基于该变化量求出与变化近似面对应的金属模的腔面(第二金属模的腔面T(L1s)、第五金属模的腔面T(L2s))的修正加工量并进行第一修正加工,制作新的腔面。

而且,用经第一修正加工的第二金属模和第五金属模使新的第一透镜L1和第二透镜L2再成形后,测定新的第一透镜L1的缩小侧透镜面S(L1s)和第二透镜L2的缩小侧透镜面S(L2s)的面形状,并且求出这些面形状的近似面的数据(再成形品面数据,G′[S(L1s)]、G′[S(L2s)])。

图8及图9是根据再成形品面数据(G′[S(L1s)],G′[S(L2s)])与原始面数据(G[S(M1)],G[S(L1e)],G[S(M2)],G[S(L2e)],G[S(M3)],G[S(M4)])求出的点列图(另外,该图8及图9与图6及图7是同样的表现)。

即,这些点列图表示含有作为原始品的第一反射镜M1、第二反射镜M2、第三反射镜M3、及第四反射镜M4、作为再成形品的第一透镜L1及第二透镜L2的投影光学系统PS的光学性能评价。而且可以判断这些光学性能评价的结果在允许范围内。

另外,特别是,投影光学系统PS的第二反射镜M2是玻璃制的旋转对称的非球面反射镜。通常,用玻璃成形使旋转对称的非球面反射镜成形时,较低的成形精度会引起难以形成旋转对称的镜面。即,在镜面容易产生非对称的面形状的误差(图6~图9表示从该非对称的面形状误差的观点来看,屏幕面SCN上的Z轴方向的正轴侧及负轴侧)。

但是,难以对与其反射镜面对应的金属模的腔面进行自由曲面的修正加工。这是因为,对耐高温的玻璃成形用金属模的腔面的修正加工与对树脂成形用金属模的腔面的修正加工相比更难。

因此,不是对与第二反射镜M2对应的第四金属模(玻璃成形用金属模)的腔面T(M2)进行修正加工,而是用对与树脂制的第一透镜L1及第二透镜L2对应的第二金属模及第五金属模(树脂成形用金属模)的腔面(T(L1s),T(L2s))进行修正加工,更容易解决第二反射镜M2的反射面S(M2)的面形状的误差引起的光学性能恶化。

而且,易于对第二金属模及第五金属模的腔面)T(L1s),T(L2s))进行自由曲面形状的修正加工,所以,容易修正(抵消)第二反射镜M2的反射面S(M2)产生的非对称的面形状的误差。

以上,在含有至少1个反射镜和至少1个透镜的投影光学系统PS中,从对光学性能的灵敏度的观点来看,可以说至少1面的透镜面为变化近似面时最好。特别是在透镜面为变化近似面的情况下,玻璃成形的反射镜的面形状误差、具体来说是作为旋转对称的非球面的反射面(反射镜面)产生的面形状误差引起的光学性能的恶化容易被修正。

但是,不限于此。在透镜面(较为理想的是树脂制透镜的透镜面)为变化近似面的情况下,玻璃成形的透镜的透镜面的面形状误差、具体来说是作为旋转对称的非球面的透镜面产生的面形状误差引起的光学性能的恶化也容易被修正。这是因为,由于透镜面的灵敏度比反射镜面更低,在再成形品产生形状误差的情况下对光学性能的影响也较小。

最后,将上述揭示的技术进行适当组合得到的实施方式,当然也包含在本发明的技术范围内。

光学系统的制造方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0