专利摘要

一种劣质汽油芳构化和脱硫的方法,劣质汽油与轻烃进入包含两个反应区的汽油改质提升管反应器,与再生催化剂接触,重质烃油进入重油提升管反应器与所述催化剂接触,两个反应器的反应物流进入沉降器进行油剂分离,其中反应油气经分离得到产品,待生催化剂经汽提、再生后分别返回两个反应器循环使用。该方法所得改质的汽油烯烃含量降低50~70%,芳烃含量达到40~50%,脱硫率可达到45~75%。

权利要求

1.一种劣质汽油芳构化和脱硫的方法,其特征在于劣质汽油与轻烃进入包含两个反应区的汽油改质提升管反应器,与再生催化剂接触,重质烃油进入重油提升管反应器与所述催化剂接触,两个反应器的反应物流进入沉降器进行油剂分离,其中反应油气经分离得到产品,待生催化剂经汽提、再生后分别返回两个反应器循环使用。

2.按照权利要求1的方法,其特征在于所述劣质汽油选自催化裂化汽油、焦化汽油、热裂化汽油中的一种或几种。

3.按照权利要求1的方法,其特征在于所述轻烃选自C3~C7烃中的一种或几种。

4.按照权利要求1的方法,其特征在于所述重质烃油选自石油烃类、矿物油和合成油中的一种或多种,其中石油烃类选自减压蜡油、常压渣油、减压渣油、焦化蜡油、脱沥青油、糠醛精制抽余油中的一种或多种。

5.按照权利要求1的方法,其特征在于所述汽油改质提升管反应器包括第一反应区、第二反应区和反应终止区,其中第一反应区与第二反应区的内径之比为0.1~0.8∶1,长度之比为0.2~1∶1,反应终止区与第一方应区内径相同,长度之比为0.5~2∶1。

6.按照权利要求1的方法,其特征在于所述汽油提升管反应器条件为:反应温度为400~500℃,反应时间为3~20秒,催化剂与劣质汽油的重量比为1~25,轻烃进料占总进料的0.1~10重%。

7.按照权利要求6的方法,其特征在于所述汽油提升管反应器条件为:反应温度为420~470℃;反应时间为8~20秒;催化剂与劣质汽油的重量比为5~20。

8.按照权利要求1的方法,其特征在于所述重油提升管反应器条件为:反应温度为490~550℃,反应时间1~4秒,催化剂与重质烃油的重量比为4~10。

9.按照权利要求1的方法,其特征在于所述催化剂按干基重量计,包括10~60重%的Y型分子筛、5~30重%的平均孔径小于0.7纳米择形沸石、10~50重%的粘土、15~50重%的无机氧化物。

说明书

技术领域

本发明属于在不存在氢的情况下石油烃类的催化转化方法,更具体地说,是属于在强化汽油芳构化反应同时降低汽油硫含量的催化转化方法。

背景技术

环保对汽油质量提出的更高要求,推动国内炼油行业的技术进步和装置改造。目前根据国家第IV阶段排放要求,《车用汽油》国家标准正在进行修订,车用汽油的硫含量将逐步修改为不大于50μg/g。我国催化裂化汽油占成品汽油的70%以上,车用汽油中80%~90%的硫和烯烃来自催化裂化,因此控制催化裂化汽油中的硫含量和烯烃含量是催化裂化炼油技术的重要课题。

降低汽油硫含量、烯烃含量,改善汽油质量的方法有多种渠道。如加氢脱硫、吸附脱硫,这两种脱硫方式效果好,但设备昂贵、复杂,对技术推广有一定制约。而通过催化裂化工艺自身的调整进行汽油改质更具经济性,如使用脱硫催化剂或助剂,改进反应再生系统工艺形式方法,可达到提高汽油质量的目的。

在催化裂化原料中,大部分含硫化合物以噻吩类、苯并噻吩类化合物形式存在。催化裂化汽油中硫化物主要以硫醇、硫醚和噻吩类硫化物,其中噻吩类硫占总硫的60%以上。噻吩是芳香族杂环化合物,是一个π电子共轭体系,S原子提供3P电子参加在这个共轭体系之中,噻吩具较强的芳香性,其环状结构稳定,不易开环断裂转化为H2S而脱除。噻吩类物种脱硫是一耗氢过程,在酸性催化剂上,当有活泼氢存在时,噻吩较容易裂化生成硫化氢而脱除。

在催化裂化过程中使用脱硫作用的催化剂,可以使硫在原位脱除,是较为简单和经济的方法。CN1293168C公开流化床催化裂化过程中的汽油脱硫方法。通过使用一种多孔分子筛的脱硫添加剂,降低催化裂化汽油的硫含量。分子筛为大孔沸石USY或β或中孔沸石ZSM-5,分子筛孔结构内含有氧化态锌或钒。脱硫剂可以是单独的添加剂或整合为裂化/脱硫催化剂中的一种成分使用。该方法的特点是利用含金属的沸石分子筛,金属在脱硫过程中发挥主要作用。CN1583973A公开一种降低烃油硫含量的方法。使石油烃进入流化床反应器内,在流化介质存在下与脱硫剂接触,进行反应和吸附。该方法适用于汽油、柴油等轻质石油馏分。脱硫剂含REY型分子筛,硅铝比小于5。该方法的特点是可以利用现有传统的流化催化裂化装置,建设投资小。采用该方法处理汽油,硫脱除率接近85%,汽油辛烷值也增加。

通过反应器形式部分改变,在传统催化裂化装置上,可为汽油改质提供更适宜的反应环境。CN1233799C公开一种重油裂化与汽油改质的耦合调控方法和装置。外设一个单独的汽提系统和沉降系统的辅助流态化反应器,利用从再生器引来的高温再生催化剂对催化裂化汽油馏分进行改质。然后将从辅助的流态化改质反应器来的温度低但微反活性高的催化剂注入到重油催化裂化主提升管反应器的1/3~3/4高度处,降低注入点下游的反应温度,增大剂油比,从而实现重油催化裂化与汽油改质过程有效耦合和控制。CN1298812C公开一种劣质汽油的双提升管催化裂化方法及装置。劣质汽油进料与再生催化剂接触后首先在汽油提升管反应器第一反应区反应,并上升至反应器上部扩径结构的床层反应器,与经过汽提的待生剂接触。该发明称可同时降低汽油烯烃含量和硫含量。

低碳烃类芳构化的研究表明,低碳烃芳构化反应过程包括烷烃转化为烯烃、烯烃齐聚环化、脱氢,最终生成芳烃。烃类在芳构化过程中会产生大量的活泼氢,如将其与耗氢反应一噻吩类物种脱硫进行耦合,则能提高低碳烃转化为芳烃的选择性,同时在低压并不需外加氢气条件下促进噻吩类化合物的脱硫反应。

将芳构化与脱硫相结合的研究也有所报道。CN1485414A公开一种催化裂化汽油非临氢芳构化和脱硫的工艺。其特征是首先使催化裂化汽油全馏分或经过分馏后的轻馏分进入芳构化反应器,进行烯烃芳构化反应,在加氢反应器中利用芳构化反应产生的氢气进行轻重馏分加氢脱硫反应。反应后的汽油再进行无碱脱臭,得到合格的汽油产品。

将芳构化与重油催化裂化系统相结合的方法在CN1884444A中涉及。该方法公开一种C4烃类和/或催化汽油芳构化移动床反应器耦合方法和系统。在常规重油催化裂化反应再生系统上增设移动床反应器,旁边设芳构化催化剂再生器。利用芳构化催化剂,将C4烃类和/或催化汽油进行芳构化反应生产富含非本芳烃的高品质汽油。

上述已公开的技术、方法,或者局限于催化裂化催化剂或工艺降硫,或者是将汽油芳构化改质与汽油固定床加氢脱硫相结合。在专利CN1884444A中虽然已经提到将C4烃类与催化汽油芳构化与重油催化裂化相结合,但其特点是采用移动床芳构化方应器,并采用相对独立的催化剂再生系统,与重油催化裂化相结合的目的是利用催化裂化装置过剩的热量。

发明内容

本发明的目的是提供一种劣质汽油芳构化和脱硫的方法,以同时降低汽油中烯烃和硫的含量。

本发明提供的方法是:

劣质汽油与轻烃进入包含两个反应区的汽油改质提升管反应器,与再生催化剂接触,重质烃油进入重油提升管反应器与所述催化剂接触,两个反应器的反应物流进入沉降器进行油剂分离,其中反应油气经分离得到产品,待生催化剂经汽提、再生后分别返回两个反应器循环使用。

所述劣质汽油选自催化裂化汽油、焦化汽油、热裂化汽油中的一种或几种。所述劣质汽油不局限于来自本重油催化裂化装置,同时可处理其它装置产生的高硫高烯烃含量的劣质汽油。所述劣质汽油可以是全馏分也可以是部分馏分。

所述轻烃选自C3~C7烃中的一种或几种,如低碳烃、轻汽油等。优选轻烃为低碳烃,可以是本装置自产的富含C3、C4馏分的气态烃产品,也可以是其它装置过程所生产的富含C3、C4馏分的气态烃,其中优选本装置自产的C3、C4馏分。所述轻汽油为馏程在40~85℃之间的富含烯烃汽油馏分。轻汽油不局限来自于本催化裂化装置,也可以来自其它装置。

劣质汽油与轻烃的进料位置可以相同也可以不同,如劣质汽油与轻烃的进料位置均在汽油改质提升管反应器底部;或者轻烃的进料位置在汽油改质提升管反应器底部,劣质汽油的进料位置在汽油改质提升管反应器第一反应区与第二反应区之间的扩径段;或者劣质汽油的进料位置在汽油改质提升管反应器底部,轻烃的进料位置在汽油改质提升管反应器第一反应区与第二反应区之间的扩径段。优选轻烃的进料位置在汽油改质提升管反应器底部,劣质汽油的进料位置在汽油改质提升管反应器第一反应区与第二反应区之间的扩径段。

本发明所述重质烃油为重质烃类或富含碳氢化合物的各种动植物油类原料,所述重质烃类选自石油烃类、矿物油和合成油中的一种或多种。石油烃类为本领域技术人员所公知,例如,可以是减压蜡油、常压渣油、减压蜡油掺混部分减压渣油或其它二次加工获得的烃油。所述二次加工获得的烃油如焦化蜡油、脱沥青油、糠醛精制抽余油中的一种或多种。矿物油选自煤液化油、油砂油和页岩油中的一种或多种。合成油为煤、天然气或沥青经过F-T合成得到的馏分油。

本发明的特点在于采用变径提升管反应器,使轻烃与新鲜催化剂短暂接触,在缓和的反应温度下,使劣质汽油与催化剂进行充分接触反应,从而达到劣质汽油改质目的。所述汽油改质提升管反应器包括第一反应区、第二反应区和反应终止区,其中第一反应区与第二反应区的内径之比为0.1~0.8∶1,长度之比为0.2~1∶1,反应终止区与第一方应区内径相同,长度之比为0.5~2∶1。

在所述汽油提升管反应器中,反应温度为400~500℃优选420~470℃;反应时间3~20秒优选8~20秒;催化剂与劣质汽油的重量比(简称剂油比)为1~25优选5~20;轻烃进料占总进料(劣质汽油与轻烃之和)的0.1~10重%。

在所述重油提升管反应器中,反应温度为490~550℃,反应时间1~4秒,催化剂与重质烃油的重量比为4~10。本发明对所述重油提升管反应器的形式没有特殊要求,如可采用等直径提升管反应器。

本发明所采用的催化剂同时具有重质烃油转化和汽油改质功能。采用以Y型分子筛为主要活性组元的催化裂化催化剂高选择性将重质烃油转化为汽油、柴油和液化气等产物。采用以含平均孔径小于0.7纳米择形沸石为第二活性组元高选择性地将低碳烃、汽油烯烃异构化、芳构化,为噻吩硫转化提供活性位。采用V、Zn、Ga等金属元素作为改性金属,提供脱氢活性、促进芳构化和硫转化。

所述催化剂按干基重量计,包括10~60重%的Y型分子筛、5~30重%的平均孔径小于0.7纳米择形沸石、10~50重%的粘土、15~50重%的无机氧化物,其中粘土作为基质(即载体),选自高岭土和/或多水高岭土;无机氧化物作为粘接剂,选自二氧化硅(SiO2)和/或三氧化二铝(Al2O3);所述Y型分子筛为现有技术中普遍采用的各种包括稀土Y型沸石(REY)、稀土氢Y型沸石(REHY)、超稳Y型沸石(USY)、稀土超稳Y型沸石(REUSY)中的一种或两种以上的混合物;所述平均孔径小于0.7纳米的择型沸石选自ZSM系列沸石、ZRP沸石、镁碱沸石、菱沸石、环晶石、毛沸石、A沸石、柱沸石、浊沸石,以及经物理和/或化学方法处理后得到的上述沸石之中的一种或一种以上的混合物。

两个反应器的反应物流可进入同一个沉降器,其中反应油气进入相同的主分馏塔分离得到产品;也可进入不同的沉降器,其中反应油气进入不同的主分馏塔分离得到产品。

本发明的优点在于:

采用本发明提供的汽油改质方法,对常规重油催化裂化装置进行较少改动,利用变径提升管反应器,配合使用具有芳构脱硫功能的催化剂,实现反应快速引发、反应持续进行、反应迅速终止的三步骤,促进劣质汽油的芳构化脱硫进行。与劣质汽油进料相比,经过本发明改质的汽油脱硫率可达到45~75%,烯烃含量降低50~70%,芳烃含量达到40~50%。

附图说明

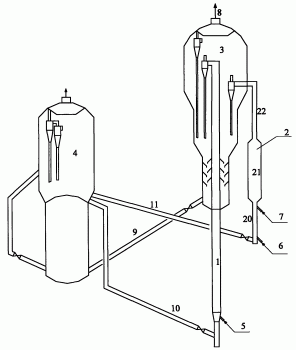

附图为本发明提供的方法流程示意图。其中1为重油提升管反应器,2为汽油改质提升管反应器,其中20为汽油改质提升管管第一反应区,21为汽油改质提升管管第二反应区,22为汽油改质提升管反应终止区,3为沉降器,4为再生器,5为重质烃油进料管线,6为轻烃进料管线,7为劣质汽油进料管线,8为反应油气管线,9为待生催化剂斜管,10、11为再生催化剂斜管。

具体实施方式

下面结合附图进一步说明本发明所提供的方法,但本发明并不因此而受到任何限制。

附图为本发明提供的方法流程示意图,设备和管线的形状、尺寸不受附图的限制,而是根据具体情况确定。

预提升蒸汽(图中未标出)从重油提升管反应器1底部进入,热的再生催化剂经再生催化剂斜管10进入该提升管由预提升蒸汽进行提升,预热后的重质烃油经管线5与雾化蒸汽进入该提升管,在催化剂的作用下发生反应,反应物流进入沉降器3进行油剂分离;预提升蒸汽(图中未标出)从汽油改质提升管反应器2底部进入,轻烃经管线6进入汽油改质提升管反应器第一反应区20,与来自再生催化剂斜管11的热的再生催化剂接触,在一定的条件下进行裂化反应,第一反应区20的反应物流与来自管线7的劣质汽油原料进入汽油改质提升管反应器第一反应区21,第一反应区21的反应物流,也进入沉降器3进行油剂分离。

其中反应油气经管线8去分离系统分离,待生催化剂经旋风分离器分离出来,经汽提后经管线9进入再生器4进行烧焦再生,再生催化剂经再生催化剂斜管10、11分别返回重油提升管反应器1、汽油改质提升管反应器2循环使用。

本发明中不对重油提升管的形式、进料和操作有所限制,图1所示仅以某种内置提升管的形式为图例,在实际操作中依据实际重油装置为准。沉降器3为常规形式常规操作条件。本发明也不对再生系统的形式和操作有所限制,但要求尽量降低汽油提升管的催化剂的进料温度,保证提升管在反应初期温度不高于500℃。

下面的实施例将对本发明予以进一步说明,但不因此而限制本发明。

实验在中型提升管催化裂化装置(RU)上进行。该装置的最大处理量为2kg/h,系统中催化剂在反应器、分离器、汽提器、待输线、再生器和再输线内连续循环。

实施例中所使用的原料包括劣质原料A、劣质原料B、轻烃原料C,其中劣质原料A、劣质原料B的性质见表1,轻烃原料C是含C3、C4的低碳烃,其组成见表2。实验所采用的催化剂为中国石化催化剂齐鲁分公司生产的MMC-2,催化剂经过790℃,100%水蒸气,14小时的水蒸气老化预处理,其具体性质见表3。

实施例1

本实施例用来说明劣质汽油和轻烃在本发明所述的汽油改质提升管反应器的催化裂化反应结果。

劣质汽油B和轻烃原料C同时从提升管反应器底部引入,反应温度450℃,反应时间为12.5秒,剂油比6,轻烃进料量占总进料量(劣质汽油与轻烃原料之和,下同)的5重%。催化裂化产物分布、汽油烃类组成、汽油硫质量分数列于表4。

从表4可以看出,汽油烯烃含量降低至11.03重%(而表1中劣质汽油B的烯烃含量为28.25重%),汽油硫质量分数降低至576μg/g(而表1中劣质汽油B的汽油硫质量分数为1020μg/g),表明引入轻烃有利于芳烃生成及硫的降低。

实施例2

本实施例用来说明劣质汽油和轻烃在本发明所述的汽油改质提升管反应器的催化裂化反应结果。

劣质汽油B从提升管反应器底部引入,而轻烃原料C从汽油改质提升管反应器第一反应区与第二反应区之间的扩径段引入,反应温度450℃,反应时间为8.5秒,剂油比6,轻烃进料量占总进料量的5重%。催化裂化产物分布、汽油烃类组成、汽油硫质量分数列于表4。

从表4可以看出,汽油烯烃含量降低至11.92重%,汽油硫质量分数降低至908μg/g,表明缩短劣质汽油及轻烃在反应器中的停留时间使芳烃的增加及硫的降低幅度略有减少。

实施例3

本实施例用来说明劣质汽油和轻烃在本发明所述的汽油改质提升管反应器的催化裂化反应结果。

轻烃原料C从提升管反应器底部引入,而劣质汽油A从汽油改质提升管反应器第一反应区与第二反应区之间的扩径段引入,反应温度450℃,反应时间为14.0秒,剂油比6,轻烃进料量占总进料量的2.7重%。催化裂化产物分布、汽油烃类组成、汽油硫质量分数列于表5。

从表5可以看出,汽油烯烃含量降低至9.88重%,汽油硫质量分数降低至333μg/g,表明少量轻烃引入既可有利于芳烃生成及硫的降低。

对比例1

与实施例3相比,只有劣质汽油A从汽油改质提升管反应器第一反应区与第二反应区之间的扩径段引入,没有轻烃原料,其它条件均相同。催化裂化产物分布、汽油烃类组成、汽油硫质量分数列于表5。从表5可以看出,汽油烯烃含量为12.56重%,明显高于实施例3的汽油烯烃含量;汽油硫质量分数为496μg/g,明显高于实施例3的汽油硫质量分数。

实施例4

本实施例用来说明劣质汽油和轻烃在本发明所述的汽油改质提升管反应器,以及重质烃油在本发明所述的重油提升管反应器的催化裂化反应结果。

按照附图的流程操作,重质烃油原料为减压蜡油,从重油提升管反应器底部进入,与热的再生催化剂接触,在反应温度510℃、反应时间2秒、剂油比6的条件下反应;劣质汽油A从汽油改质提升管反应器第一反应区与第二反应区之间的扩径段引入,而轻烃原料C从汽油改质提升管反应器底部引入,反应温度500℃,反应时间为14.0秒,剂油比6,轻烃进料量占总进料量的2.7重%。劣质汽油的催化裂化产物分布、汽油烃类组成、汽油硫质量分数列于表6。

从表6可以看出,汽油烯烃含量降低至19.45重%,汽油硫质量分数降低至481μg/g,略高于实施例3的汽油烯烃含量和汽油硫质量分数,表明劣质汽油改质提升管在适宜的条件下操作有利于芳烃生成及硫的降低。

表1

表2

表3

表4

表5

表6

一种劣质汽油芳构化和脱硫的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0